一种耐酸腐蚀的修复砂浆及其制备方法与流程

1.本发明涉及建筑材料技术领域,特别涉及一种耐酸腐蚀的修复砂浆及其制备方法。

背景技术:

2.随着工业和生活废气、废液排放量的增加,以及酸性环境范围的不断扩张,水泥基材料正面临着越来越多、越来越严重的弱酸性或酸性环境,其遭受酸腐蚀而造成力学性能和耐久性劣化的现象也越来越普遍。我国内陆地区、沿海地区的许多地下排污管道、涵洞、桥梁、隧道、大坝和厂房等采用水泥基材料建造的工程在长期服役过程中由于受到酸性环境的影响,均已出现不同程度的腐蚀,危及工程的安全运行,须及时进行修补加固。

3.工程界普遍认为,采用无机砂浆材料对水泥基材料受腐蚀部位进行修复是最佳选择。近来,有学者和工程人员已研究制备出多种防腐砂浆,并应用于水泥基材料腐蚀部位的修复以及制备防腐构件等领域(如:1.沈圣祥,李凤必. 一种耐腐蚀砂浆及其制备方法:中国,cn201510640521.8[p].2015

‑

09

‑

30.; 2.刘元正,陈雪梅,李涛.一种高性能防腐蚀修补砂浆的制备方法:中国, cn201510001293.x[p].2017

‑

05

‑

10.)。然而,发明人通过重复相关耐酸腐蚀砂浆体系文献和发明中的配比发现,这些砂浆耐碱、盐类腐蚀性能良好,但不耐酸腐蚀,并不适用于在酸性环境中使用。目前亟需一种在酸性环境中仍具有较好的力学性能和耐久性能的耐酸腐蚀修复砂浆。

技术实现要素:

[0004]

本发明的目的,就是为了解决上述问题而提供了一种耐酸腐蚀的修复砂浆及其制备方法,使用铝酸盐水泥作为主要胶凝材料,辅以憎水型胶粉和密实剂,制备出耐酸腐蚀的修复砂浆。

[0005]

本发明的目的是这样实现的:

[0006]

本发明的一种耐酸腐蚀的修复砂浆,其中,修复砂浆包括a混料、b混料和水;

[0007]

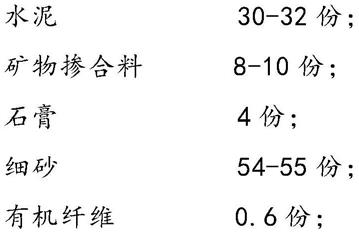

a混料包括以下组分及重量份数:

[0008][0009]

b混料包括以下组分及重量份数:

[0010][0011]

水的重量份数与a混料和b混料的总重量份数之比为0.13

‑

0.17;

[0012]

水泥为铝酸盐水泥、铝酸盐水泥与硅酸盐水泥的混合物和铝酸盐与磷酸盐水泥的混合物中的任意一种。

[0013]

上述的耐酸腐蚀的修复砂浆,其中,a混料包括以下组分及重量份数:

[0014][0015]

b混料包括以下组分及重量份数:

[0016][0017][0018]

水的重量份数与a混料和b混料的总重量份数之比为0.13

‑

0.15。

[0019]

上述的耐酸腐蚀的修复砂浆,其中,有机纤维为聚丙烯纤维,有机纤维长度为4

‑

12mm。

[0020]

上述的耐酸腐蚀的修复砂浆,其中,矿物掺合料由微珠、沸石粉和钢渣以 2:1:2的重量比组合构成。

[0021]

上述的耐酸腐蚀的修复砂浆,其中,细砂为黄砂或河砂,细砂的粒径为 0.5

‑

1.0mm。

[0022]

上述的耐酸腐蚀的修复砂浆,其中,调凝剂选自葡萄糖酸钠、硼砂、氢氧化锂、硫酸铝和硅酸钠中的至少一种。

[0023]

上述的耐酸腐蚀的修复砂浆,其中,触变剂为氯乙烯化合物,石膏为硬石膏;高性能减水剂为聚羧酸系减水剂;密实剂为硅质密实剂。

[0024]

上述的耐酸腐蚀的修复砂浆,其中,憎水型胶粉为氯乙烯

‑

乙烯

‑

月桂酸乙烯酯的

共聚物。

[0025]

上述的耐酸腐蚀的修复砂浆,其中,增粘保水剂由环氧树脂和淀粉醚以3:1 的重量比复配而成。

[0026]

本发明还提供了一种耐酸腐蚀的修复砂浆的制备方法,其中,制备方法包含以下步骤:

[0027]

步骤一:按照以下组分及重量份数准备a混料、b混料和水:

[0028]

a混料包括以下组分及重量份数:

[0029][0030]

b混料包括以下组分及重量份数:

[0031][0032][0033]

水的重量份数与a混料与b混料的总重量份数之比为0.13

‑

0.17;

[0034]

水泥为铝酸盐水泥、铝酸盐水泥与硅酸盐水泥的混合物和铝酸盐与磷酸盐水泥的混合物中的任意一种;

[0035]

步骤二:将a混料和b混料分别混合均匀;

[0036]

步骤三:将步骤二中混合均匀的a混料边搅拌边倒入水中,随后持续搅拌 3min,形成混合液;

[0037]

步骤四:将步骤二中混合均匀的b混料倒入步骤三中的混合液中,持续搅拌5min,形成修复砂浆;

[0038]

步骤五:将步骤四中制备得到的修复砂浆静置3min,即可。

[0039]

本发明的有益效果如下:

[0040]

1.铝酸盐水泥具有较好的耐酸腐蚀性能和力学性能,将铝酸盐水泥作为主要胶凝材料,配合憎水型胶粉、密实剂,可制备出具有良好耐酸腐蚀性能的砂浆;

[0041]

2.通过水泥、矿物掺合料、高性能减水剂、调凝剂、触变剂、增粘保水剂、有机纤维、石膏、细砂的配合比的优选,使耐酸腐蚀修复砂浆在具有良好耐酸腐蚀性能的基础上,同时还具备成本低、凝结时间控制良好、强度建立快、后期强度优良、粘结强度高、镘抹时不垂落、收缩率小的特点;

[0042]

3.通过调整a混料和b混料的组成及重量份数可制得耐酸腐蚀喷射砂浆、耐酸腐蚀

灌注砂浆等采用不同施工方式的砂浆。(该内容可删除)

具体实施方式

[0043]

下面将结合实施例,对本发明作进一步说明。

[0044]

实施例1

‑

3和对比例1中a混料和b混料的组分及重量份数如表1所示:

[0045]

表1实施例1

‑

3及对比例1中a混料和b混料的组分及重量分数

[0046]

[0047][0048]

表1中所示的有机纤维为聚丙烯纤维,有机纤维长度为4

‑

12mm;

[0049]

表1中所示的矿物掺合料由微珠、沸石粉和钢渣以2:1:2的重量比组合构成,其中微珠的粒径小于或等于5μm,钢渣的粒径小于或等于100μm,沸石粉的密度为2.7g/cm3,沸石粉的比表面积为11000m2/kg;

[0050]

表1中所示的黄砂或河砂的粒径为0.5

‑

1.0mm。

[0051]

表1中所示的触变剂为氯乙烯化合物,石膏为硬石膏;高性能减水剂为聚羧酸系减水剂;密实剂为硅质密实剂;

[0052]

表1中所示的憎水型胶粉为氯乙烯

‑

乙烯

‑

月桂酸乙烯酯的共聚物;

[0053]

表1中所示的增粘保水剂由环氧树脂和淀粉醚以3:1的重量比复配而成。

[0054]

实施例1:

[0055]

步骤一:按照表1中a混料和b混料的组分及重量份数准备原材料,水的重量份数与所述a混料与b混料的总重量份数之比为0.14;

[0056]

步骤二:将a混料和b混料分别混合均匀;

[0057]

步骤三:将步骤二中混合均匀的a混料边搅拌边倒入水中,随后持续搅拌 3min,形成混合液;

[0058]

步骤四:将步骤二中混合均匀的b混料倒入步骤三中的混合液中,持续搅拌5min,形成修复砂浆;

[0059]

步骤五:将步骤四中制备得到的修复砂浆静置3min,即可。

[0060]

实施例2:

[0061]

步骤一:按照表1中a混料和b混料的组分及重量份数准备原材料,水的重量份数与所述a混料与b混料的总重量份数之比为0.15;

[0062]

步骤二:将a混料和b混料分别混合均匀;

[0063]

步骤三:将步骤二中混合均匀的a混料边搅拌边倒入水中,随后持续搅拌 3min,形成混合液;

[0064]

步骤四:将步骤二中混合均匀的b混料倒入步骤三中的混合液中,持续搅拌5min,形成修复砂浆;

[0065]

步骤五:将步骤四中制备得到的修复砂浆静置3min,即可。

[0066]

实施例3:

[0067]

步骤一:按照表1中a混料和b混料的组分及重量份数准备原材料,水的重量份数与所述a混料与b混料的总重量份数之比为0.13;

[0068]

步骤二:将a混料和b混料分别混合均匀;

[0069]

步骤三:将步骤二中混合均匀的a混料边搅拌边倒入水中,随后持续搅拌 3min,形成混合液;

[0070]

步骤四:将步骤二中混合均匀的b混料倒入步骤三中的混合液中,持续搅拌5min,形成修复砂浆;

[0071]

步骤五:将步骤四中制备得到的修复砂浆静置3min,即可。

[0072]

对比例1:

[0073]

步骤一:按照表1中a混料和b混料的组分及重量份数准备原材料,水的重量份数与所述a混料与b混料的总重量份数之比为0.15;

[0074]

步骤二:将a混料和b混料分别混合均匀;

[0075]

步骤三:将步骤二中混合均匀的a混料边搅拌边倒入水中,随后持续搅拌 3min,形成混合液;

[0076]

步骤四:将步骤二中混合均匀的b混料倒入步骤三中的混合液中,持续搅拌5min,形成修复砂浆;

[0077]

步骤五:将步骤四中制备得到的修复砂浆静置3min,即可。

[0078]

性能测试结果见表2所示:

[0079]

表2实施例1

‑

3及对比例1的测试结果

[0080][0081]

结合表1和表2可以看出,铝酸盐水泥作为主要胶凝材料,配合憎水型胶粉、密实剂,可制备出具有良好耐酸腐蚀性能的修复砂浆;将实施例2

‑

3与对比例1进行对比,对比例1的抗压强度在3d时仅为15.3mpa,而实施例2和 3的抗压强度在3d时分别为22.8mpa和23.5mpa,同时实施例2

‑

3的耐酸腐蚀性能明显优于对比例1的耐酸腐蚀性,说明使用铝酸盐水泥具有较好的耐酸腐蚀性能和力学性能;进一步将实施例1分别与实施例2和实施例3进行对比,可以明显发现通过对调凝剂的选择与配比,实施例1采用氢氧化锂、硫酸铝和硅酸钠并分别选取0.01、0.02和0.02重量份数,能够进一步极大提升力学性能,实施例1的抗压强度在1d时就能达到22.8mpa,而实施例1的抗压强度在 3d时更是达到了39.5mpa,远超实施例2和实施例3在相同时间的抗压强度,同时从抗折强度来看,实施例1的抗折强度在3d时为5.6mpa,远超实施例2 和3在3d时的3.4mpa,实施例1的抗折强度在3d时为5.6mpa甚至接近实施例2和实施例3在28d的6.9mpa和6.5mpa;从终凝时间来看,由于选用了铝酸盐水泥,实施例1

‑

3的终凝时间明显短于对比例1,而由于对调凝剂进行选配,实施例1的终凝时间又远远短于实施例2和实施例3;从初凝时间来看,由于调凝剂的不同配比,实施例1的初凝时间明显短于实施例2、实施例3和对比例1,从粘结强度来看,实施例2、实施例3和对比例1均略高于实施例1,这是由于磷酸盐水泥的加入在一定程度上提高了体系的粘结性能;总体来看,实施例1的配方具有以下优势:铝酸盐水泥作为主要胶凝材料,具有较好的耐酸腐蚀性能,从机理上解决了传统砂浆材料耐酸腐蚀性能差的问题;铝酸盐水泥具有早期强度发展快的特点,能够在短时间内建立较高强度;矿物掺合料的选用解决了铝酸盐水泥后期强度倒缩的问题,保证了修复砂浆的后期强度;触变剂的选用起到改善修复砂浆的施工性和垂挂性的效果,使修复砂浆在镘抹于基底材料表面时不易垂落;憎水型胶粉的使用与限定一方面提高了本发明的修复砂浆与基底混凝土材料的粘结力,同时,因其具有憎水效果,增加修复砂浆孔隙的表面张力,可以进一步提高修复砂浆的耐酸腐蚀性能;有机纤维增强了修复砂浆的抗裂性能;密实剂使结构密实度提高,抑制腐蚀介质的渗透,调凝剂的组成与配比在进一步大幅缩短初凝时间和终凝时间的同时,提升了相同时间下的抗压强度和抗折强度,提升了力学性能。

[0082]

以上实施例仅供说明本发明之用,而非对本发明的限制,有关技术领域的技术人员,在不脱离本发明的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本发明的范畴,应由各权利要求所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1