一种氮化钒/氮化铬复合粉末的制备方法及其在聚合磨料中的应用与流程

1.本发明涉及磨削技术领域,尤其涉及一种氮化钒/氮化铬复合粉末的制 备方法及其在聚合磨料中的应用。

背景技术:

2.过渡金属氮化物是一类金属间充型化合物,兼具有共价化合物、离子 晶体和过渡金属的性质。此类氮化物大多具有高硬度、优良的热稳定性和 优异的耐腐蚀等性能,这些性能与金属材料有很大差异,更趋向于陶瓷材 料的性能。但是这类材料又具有类似金属的电和磁性能,往往具有良好的 导电性。由于这些特殊的性能,这类材料被广泛应用于高强度工具涂层材 料、钻探材料、切削材料及催化材料。

3.然而,传统氮化钒(铬)的制备往往需要高温(>1300℃)和较长的 氮化时间(>10h),整个制备过程周期长且能耗高。并且,长时间的高温 反应过程往往导致粉末颗粒的快速长大。因此,传统制备方法往往难以制 备纳米级的氮化物粉末。目前市售的氮化钒(氮化铬)粉末通常为微米级, 并且单一的氮化钒(铬)粉末无法满足其在现代工业的迫切需求。

4.有鉴于上述现有技术中存在的缺陷,本发明人基于从事此类材料多年 丰富经验及专业知识,配合理论分析,加以研究创新,开发一种氮化钒/氮 化铬复合粉末的制备方法及其在聚合磨料中的应用,采用梯度微波加热的 方法,在降低合成温度的同时,获得一种纯度更高、形态均匀的纳米级氮 化钒/氮化铬复合粉末。

技术实现要素:

5.本发明的第一个目的是提供一种氮化钒/氮化铬复合粉末的制备方法, 采用梯度微波加热的方式,获得一种纯度更高、形态更均匀的纳米级氮化 钒/氮化铬粉末。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.本发明提供的一种氮化钒/氮化铬复合粉末的制备方法,包括如下操作 步骤:

8.s1、将碳还原剂、纳米氧化钒和纳米氧化铬球磨混合均匀,得到混合 粉末;

9.s2、将步骤s1中得到的混合粉末进行干燥;

10.s3、将步骤s2中得到的混合粉末在氮气的氛围下微波加热30~120min, 微波加热功率为600~1100w。

11.本发明以纳米氧化钒和纳米氧化铬为钒和铬源,以纳米碳黑为碳源, 采用微波加热原位还原氮化工艺合成纳米氮化钒/铬粉末。由于原料为纳米 级粉末,其具有较高的比表面积、颗粒之间的接触面积较大、界面原子数 较多、界面区域原子扩散系数较高,使得纳米材料具有较高的化学活性, 可以加速碳热还原氮化反应的进行。并且,微波加热具有加热速度快、加 热均匀、热效率高、安全、清洁、无污染等众多优点,是最佳的加热途径 之一。同时,五氧化二钒和各种形式的碳是良好的吸波材料,由于纳米粉 末处于表面的原子数较

多,表面原子周围缺少相邻的原子,有许多悬空键, 具有不饱和性质,易与其它原子相结合而稳定下来,故具有很大的化学活 性;并且纳米粒子直径小,减少了碳、氮原子向基体内部扩散的距离,在 微波加热“非热效应”的作用下加速了反应的进行从而降低了反应的温度。

12.进一步的,步骤s3中的微波加热分为三个梯度加热。由于氧化铬和氧 化钒在碳还原剂的存在下生成氮化铬和氮化钒的反应是一种逐级的还原反 应,在不同的还原阶段,需要不同的加热温度,若温度过高或过低都会影 响其反应的正向进行,因此采用梯度加热的方式,能够使整个还原反应过 程都在最适宜的温度下进行,避免了杂晶的产生,提高了氮化铬/氮化钒复 合粉末的纯度,同时节约能源。

13.进一步的,步骤s3中的微波加热的第一梯度为微波加热600~800w, 保温10~20min;第二梯度为微波加热1000~1100w,保温50~80min;第三 梯度为微波加热800~900w,保温10~30min。

14.由于vo2和v2o3的形成温度较低,而v2o5的熔点为675℃,并且当 温度高于700℃时挥发强烈,造成原料损失严重,因此在第一梯度的微波加 热功率为600~800w将温度维持在600~700℃时保温一段时间,使v2o5转 化为不易挥发的钒的低价氧化物vo2和v2o3;v2o3进一步还原的产物为 vo,其转化温度高于v2o3向vc的转化温度,即在碳过剩的情况下,v2o3会优先发生碳化反应式,生成vc,且反应过程中如果vo2的生成量较多, 转化为v2o3的部分可以直接碳化为vc,且vc向vn的转化是放热过程, 温度升高反而不利于反应的进行。但是,由于v2o5的还原碳化反应是吸热 反应,温度降低对钒的氧化物的逐级还原不利。因此,在氮气气氛下先以 较高温度使钒的氧化物发生逐渐还原反应并充分碳化,之后再将温度降低 到适合氮化的温度,使碳化物充分氮化增加最终产物中氮含量,避免引入 vc。

15.氧化铬的碳热还原反应机理有两种,第一种是c通过boudouord反应 (碳的气化反应)产生的co气体,co气体吸附到氧化物表面还原碳化 cr2o3;第二种是cr2o3直接与c反应,这时通过一定的工艺将使碳原子直 接与氧化物表面接触,从而在加热时碳黑与氧化物能直接进行还原碳化反 应。但是,由于只要进行碳热还原反应,就有co生成,所以在反应过程中 两种机理同时发生。在真空条件下,按氧化铬中氧含量的99%

‑

101%配入碳 粉,并分两个不同的温度阶段进行还原,可制备得到cr含量大于99%,c 含量小于0.02%,氧含量小于0.5%的金属铬。然而,在流动氮气气氛中、 用碳作为还原剂时,cr2o3的还原产物中不存在金属铬,而是直接生成了铬 的碳化物如cr3c2,或在碳有过剩且温度条件适当时,会有中间相 cr3c2‑

x

(0≤x≤0.5)的生成。因此本发明所涉及的高温氮化阶段,是铬的氧化 物cr2o3直接还原氮化生成crn,或者先生成铬的碳化物cr3c2和cr3c2‑

x

后,碳化物逐步被氮化的结果,而整个过程不发生金属铬单质的氮化反应。 根据boudouord反应机理,cr2o3发生碳化反应的吉布斯自由能的变化如下 各反应方程式所示:

16.c(s)+co2(g)=2co(g),

△

g

θ

=

‑

117990

‑

84.35t;

17.3cr2o3(s)+17co(g)=2cr3c2(s)+13co2(g),

△

g

θ

=

‑

723165

‑

171.00t;

18.cr2o3直接与c反应过程中可能的化学式如下:

19.3cr2o3(s)+13c(s)=2cr3c2(s)+9co(g),

△

g

θ

=359410

‑

774.65t由反应式 可知,co的分压越低,反应越趋向于向正向进行。当cr2o3转变成cr3c2时,其晶体结构由密排六方转变为正交晶系。cr3c2的生成温度较低,并且 反应温度的提高,有利于cr3c2的生成。

20.cr3c2转变成crn可由下式实现:

21.2cr3c2(s)+3n2(g)=6crn(s)+4c(s);

22.cr2n(s)+1/2n2(g)=2crn(s),

△

g

θ

=

‑

261330+212.80t。

23.在1220℃以下,

△

g

θ

的值为负,说明反应式在这个区间能正向自发进 行,即在此温度区间cr2n的稳定性高于crn的稳定性。理论上来说

△

g

θ

越 小反应发生的可能性就越大,而此反应式的

△

g

θ

随着温度的升高逐渐增大, 因此温度升高会抑制反应的进行,因此本发明采用上述梯度微波加热的方 式同样有利于crn的生成。

24.进一步的,按照重量份数计算,步骤1中的物料加入量如下:碳还原 剂20~26份,纳米氧化铬37~40份和纳米氧化钒37~40份。

25.进一步的,碳还原剂为纳米碳黑。

26.进一步的,纳米氧化铬为纳米三氧化二铬,纳米氧化钒为纳米五氧化 二钒。

27.本发明的第二个目的是提供一种氮化钒/氮化铬复合粉末在聚合磨料中 的应用,提高聚合磨料的抗折强度,提高磨削效率。

28.其技术要点如下:

29.氮化钒/氮化铬复合粉末在聚合磨料中的应用,将其通过原位生长的方 法与复合磨料聚合。

30.进一步的,原位生长包括如下操作步骤:

31.a1、将复合磨料搅拌均匀,研磨成复合磨料微粉;

32.a2、向复合磨料微粉中加入氮化钒/氮化铬复合粉末和结合剂进行粘 结,然后固化,其中氮化钒/氮化铬复合粉末的加入量为复合磨料的0.8~1.5%;

33.a3、对固化后的物料进行粉碎并筛分成所需径粒的聚合磨料。

34.进一步的,按照重量份数计算,聚合磨料包括如下组分:碳化硅30~40 份,刚玉磨料10~18份和氮化硼1~3份。

35.进一步的,按照重量份数计算,结合剂包括如下组分:e

‑

44环氧树脂 30~40份,聚氨酯预聚体10~15份,金刚石微粉1~3份,异氰酸酯7~10, 凹凸棒土21~23份,长石10~14份,硼玻璃20~25份和石英40~45份。

36.进一步的,结合剂的制备方法如下:

37.b1、将金刚石微粉过筛,然后将e

‑

44环氧树脂、聚氨酯预聚体以及异 氰酸酯混合均匀,将金刚石微粉与混合物混合均匀,待用;

38.b2、将凹凸棒土、长石、硼玻璃及石英混合,研磨后过120目筛;

39.b3、将制得的混合料以10℃/min的速率升温到1200℃后熔炼4h,然 后水淬;

40.b4、将水淬后的产物在108℃下干燥6h,研磨,过150目筛,待用;

41.b5、将步骤b1的产物及步骤b2的产物混合均匀,然后用压机压制成 毛坯,在用微波烧结炉烧结,制得该结合剂。

42.综上所述,本发明具有以下有益效果:

43.本发明通过梯度微波加热法制备得到的氮化钒/氮化铬复合粉末,纯度 高,颗粒均匀;将其应用于聚合磨料中,作为壳层材料,大幅提高抗折强 度,进而提高磨削效率,延长聚合磨料使用寿命。

附图说明

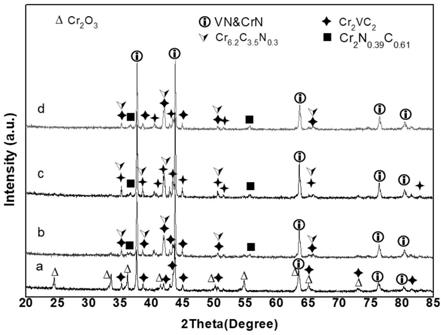

44.图1.实施例1~4的氮化钒/氮化铬复合粉末的xrd图;

45.图2.实施例2的氮化钒/氮化铬复合粉末的sem图。

46.附图标记

47.a.实施例4的氮化钒/氮化铬复合粉末的xrd曲线,b.实施例3的氮化 钒/氮化铬复合粉末的xrd曲线,c.实施例2的氮化钒/氮化铬复合粉末的 xrd曲线,d.实施例1的氮化钒/氮化铬复合粉末的xrd曲线。

具体实施方式

48.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功 效,对依据本发明提出的一种氮化钒/氮化铬复合粉末的制备方法及其在聚 合磨料中的应用,其具体实施方式、特征及其功效,详细说明如后。

49.本实施例所采用的材料均为市售。

50.实施例1

51.一种氮化钒/氮化铬复合粉末的制备方法及其在聚合磨料中的应用

52.一种氮化钒/氮化铬复合粉末的制备方法,包括如下操作步骤:

53.s1、将碳还原剂、纳米氧化钒和纳米氧化铬球磨混合均匀,得到混合 粉末;

54.s2、将所述步骤s1中得到的混合粉末进行干燥;

55.s3、将所述步骤s2中得到的混合粉末在氮气的氛围下微波加热 30~120min,微波加热功率为600~1100w。

56.其中,按照重量份数计算,步骤s1中的物料加入量如下:碳还原剂26 份,纳米氧化铬40份和纳米氧化钒40份。

57.一种氮化钒/氮化铬复合粉末在聚合磨料中的应用,包括如下操作步骤:

58.a1、将复合磨料搅拌均匀,研磨成复合磨料微粉;

59.a2、向复合磨料微粉中加入氮化钒/氮化铬复合粉末和结合剂进行粘 结,然后固化,其中氮化钒/氮化铬复合粉末的加入量为复合磨料的1.0%;

60.a3、对固化后的物料进行粉碎并筛分成所需径粒的聚合磨料。

61.其中,按照重量份数计算,聚合磨料包括如下组分:碳化硅40份,刚 玉磨料18份和氮化硼3份;结合剂包括如下组分:e

‑

44环氧树脂40份, 聚氨酯预聚体15份,金刚石微粉3份,异氰酸酯10,凹凸棒土23份,长 石14份,硼玻璃25份和石英45份。

62.实施例2

63.一种氮化钒/氮化铬复合粉末的制备方法及其在聚合磨料中的应用

64.一种氮化钒/氮化铬复合粉末的制备方法,包括如下操作步骤:

65.s1、将碳还原剂、纳米氧化钒和纳米氧化铬球磨混合均匀,得到混合 粉末;

66.s2、将所述步骤s1中得到的混合粉末进行干燥;

67.s3、将所述步骤s2中得到的混合粉末在氮气的氛围下微波加热,第一 梯度,在功率为600w下加热保温20min;第二梯度,在功率为1100w下 加热保温60min,第三梯度,在功率为900w下加热保温20min。

68.其中,按照重量份数计算,步骤s1中的物料加入量如下:碳还原剂24 份,纳米氧化

铬38份和纳米氧化钒38份。

69.一种氮化钒/氮化铬复合粉末在聚合磨料中的应用,包括如下操作步骤:

70.a1、将复合磨料搅拌均匀,研磨成复合磨料微粉;

71.a2、向复合磨料微粉中加入氮化钒/氮化铬复合粉末和结合剂进行粘 结,然后固化,其中氮化钒/氮化铬复合粉末的加入量为复合磨料的1.5%;

72.a3、对固化后的物料进行粉碎并筛分成所需径粒的聚合磨料。

73.其中,按照重量份数计算,聚合磨料包括如下组分:碳化硅30份,刚 玉磨料10份和氮化硼1份;结合剂包括如下组分:e

‑

44环氧树脂30份, 聚氨酯预聚体10份,金刚石微粉1份,异氰酸酯7,凹凸棒土21份,长石 10份,硼玻璃20份和石英40份。

74.实施例3

75.一种氮化钒/氮化铬复合粉末的制备方法及其在聚合磨料中的应用

76.一种氮化钒/氮化铬复合粉末的制备方法,包括如下操作步骤:

77.s1、将碳还原剂、纳米氧化钒和纳米氧化铬球磨混合均匀,得到混合 粉末;

78.s2、将所述步骤s1中得到的混合粉末进行干燥;

79.s3、将所述步骤s2中得到的混合粉末在氮气的氛围下微波加热,第一 梯度,在功率为800w下加热保温10min;第二梯度,在功率为1100w下 加热保温70min,第三梯度,在功率为800w下加热保温20min。

80.其中,按照重量份数计算,步骤s1中的物料加入量如下:碳还原剂22 份,纳米氧化铬40份和纳米氧化钒40份。

81.一种氮化钒/氮化铬复合粉末在聚合磨料中的应用,包括如下操作步骤:

82.a1、将复合磨料搅拌均匀,研磨成复合磨料微粉;

83.a2、向复合磨料微粉中加入氮化钒/氮化铬复合粉末和结合剂进行粘 结,然后固化,其中氮化钒/氮化铬复合粉末的加入量为复合磨料的1.0%;

84.a3、对固化后的物料进行粉碎并筛分成所需径粒的聚合磨料。

85.其中,按照重量份数计算,聚合磨料包括如下组分:碳化硅30份,刚 玉磨料10份和氮化硼1份;结合剂包括如下组分:e

‑

44环氧树脂30份, 聚氨酯预聚体10份,金刚石微粉1份,异氰酸酯7,凹凸棒土21份,长石 10份,硼玻璃20份和石英40份。

86.实施例4

87.一种氮化钒/氮化铬复合粉末的制备方法及其在聚合磨料中的应用

88.一种氮化钒/氮化铬复合粉末的制备方法,包括如下操作步骤:

89.s1、将碳还原剂、纳米氧化钒和纳米氧化铬球磨混合均匀,得到混合 粉末;

90.s2、将所述步骤s1中得到的混合粉末进行干燥;

91.s3、将所述步骤s2中得到的混合粉末在氮气的氛围下微波加热,第一 梯度,在功率为700w下加热保温20min;第二梯度,在功率为1000w下 加热保温60min,第三梯度,在功率为900w下加热保温20min。

92.其中,按照重量份数计算,步骤s1中的物料加入量如下:碳还原剂24 份,纳米氧化铬37份和纳米氧化钒37份。

93.一种氮化钒/氮化铬复合粉末在聚合磨料中的应用,包括如下操作步骤:

94.a1、将复合磨料搅拌均匀,研磨成复合磨料微粉;

95.a2、向复合磨料微粉中加入氮化钒/氮化铬复合粉末和结合剂进行粘 结,然后固化,其中氮化钒/氮化铬复合粉末的加入量为复合磨料的0.8%;

96.a3、对固化后的物料进行粉碎并筛分成所需径粒的聚合磨料。

97.其中,按照重量份数计算,聚合磨料包括如下组分:碳化硅35份,刚 玉磨料12份和氮化硼2份;结合剂包括如下组分:e

‑

44环氧树脂30份, 聚氨酯预聚体10份,金刚石微粉2份,异氰酸酯7,凹凸棒土21份,长石10份,硼玻璃20份和石英42份。

98.结合剂的制备方法如下:

99.b1、将金刚石微粉过筛,然后将e

‑

44环氧树脂、聚氨酯预聚体以及异 氰酸酯混合均匀,将金刚石微粉与混合物混合均匀,待用;

100.b2、将凹凸棒土、长石、硼玻璃及石英混合,研磨后过120目筛;

101.b3、将制得的混合料以10℃/min的速率升温到1200℃后熔炼4h,然 后水淬;

102.b4、将水淬后的产物在108℃下干燥6h,研磨,过150目筛,待用;

103.b5、将步骤b1的产物及步骤b2的产物混合均匀,然后用压机压制成 毛坯,在用微波烧结炉烧结,制得该结合剂。

104.1. 对实施例1~4获得的氮化钒/氮化铬复合粉末进行xrd测试,测试结果见附图1~2;2. 对实施例1~4获得的聚合磨料的抗折强度进行测试,测试结果见表1。

105.2.对实施例1~4获得的聚合磨料的抗折强度进行测试,测试结果见表 1。

106.表1.实施例1~4的聚合磨料的抗折强度测试结果

[0107] 抗折强度//mpa实施例194.4实施例2121.9实施例3119.8实施例4120.3

[0108]

通过图1所示可知,采用梯度微波加热的方式,在微波功率为900w 时,合成的复合粉末中主要衍射峰为vn和crn,同时存在强度相对较弱 的cr2o3和cr2n

0.39

c

0.61

的衍射峰。在用传统碳热还原氮化法制备氮化物时, 生成vn和crn时的温度需要1200℃。而用微波加热在900w保温1.5h 后就生成了vn和crn,而此时的最高温度仅为1028℃。由此可以看出, 微波加热方式可降低vn/crn复合粉末的合成温度约200℃,这主要归功于 微波加热的“非热效应”作用。且实施例3(曲线b)和实施例2(曲线c) 峰的位置基本相同,但是cr2n

0.39

c

0.61

的峰的强度随着微波功率的升高而降 低。说明当微波功率增加到1000w以上时,能够使原料中的氧化物全部还 原,并且随着功率的升高n原子逐渐向cr2n

0.39

c

0.61

中扩散生成crn。由实 施例1(曲线d)可知,此时的产物中出现了cr

6.2

c

3.5

n

0.3

和cr2vc2。这两 种产物降低了最终复合粉末中的氮含量,为了尽量减少这两种物质的含量, 应采用梯度微波加热的方式。

[0109]

通过图2可看出,采用梯度微波加热获得的氮化钒/氮化铬复合粉末的 颗粒尺寸均匀。

[0110]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式 上的限制,虽然本发明已以较佳实施例展示如上,但并非用以限定本发明, 任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用 上述揭示的技术内容做出些许更动或修饰

为等同变化的等效实施例,但凡 是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所 作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1