一种低温微波碳热还原制备高活性硼化钛陶瓷粉体的方法

1.本发明属于陶瓷材料的制备领域,涉及一种高活性硼化钛陶瓷粉体的低温制备方法。

背景技术:

2.硼化钛(tib2)是一种重要的陶瓷材料,具有高熔点(3253℃)、高硬度(33.5gpa)、低密度(4.52g/cm3)、耐高温及优异的耐酸碱腐蚀性能,被广泛应用于导电陶瓷材料、研磨材料和合金添加剂等。同时,tib2优异的导电性能以及与铝液良好的润湿性而被广泛用于无碳铝电解用可润湿性阴极。但目前高纯tib2粉体的制备成本较高,活性较差,极大地限制了tib2粉体的大规模应用。

3.tib2粉体的制备方法主要有碳热还原法、自蔓延高温法、机械合金法、溶胶

‑

凝胶法和气相沉积法等。其中,机械合金法、溶胶

‑

凝胶法、气相沉积法有望制备纳米级tib2粉体,但产量低、生产成本较高,难以工业化生产。自蔓延高温法制备的tib2粉体中含有酸洗难以去除的杂质,纯度较低,限制其使用。目前可实现工业化大规模生产tib2的方法为碳热还原法,即将硼酐/碳化硼、炭黑和钛白粉混合均匀后,在1800~2100℃高温下冶炼25~30h,然后再经气流磨破碎、酸/碱洗提纯制成微米级tib2粉体,但其反应温度高,反应时间长,导致tib2晶粒粗大,活性较差,降低其后续的烧结性能。

4.中国专利cn105533a报道了1450~1700℃下以活性炭、五硼酸铵及二氧化钛为原料,采用碳热还原法制备tib2粉体,但原料昂贵,合成温度高,反应时间长且产品粒径粗大(10μm)。

5.中国专利cn1341576a报道了采用自蔓延高温法制备tib2陶瓷粉体的方法,将tio2、b2o3和金属mg粉混合均匀后并模压成型,然后置于自蔓延高温合成装置中,点火燃烧,产物经破碎、酸洗后得到平均粒径5μm的tib2陶瓷粉体,但工艺繁琐,且mg离子杂质难以去除,纯度低。

6.中国专利cn101704677a报道了以tio2、b2o3和mg粉为原料,在1000~2000r/min的转速进行高能球磨3~15h,然后再采用1~3mol/l的盐酸在20~80℃进行2~15h酸洗,烘干后得高纯tib2粉体,粒径为1~5μm,但无法准确控制产物化学计量比,且需要酸洗除去球磨介质和容器引入的杂质,环境污染重。

7.中国专利cn109251036a报道了硅热/铝热

‑

熔盐还原法合成tib2粉体的方法,按还原剂、钛源、硼源、含碱金属化合物熔盐为原料,其中以硅粉和铝粉为还原剂,含碱金属化合物熔盐(naoh、na2co3)参与反应,在600~1300℃下热处理0.5~8h,并用水或碱溶液在室温~250℃下溶解、洗涤、干燥制得tib2陶瓷粉体。但熔盐添加比例高并参与反应,过程复杂,并需要水/碱洗除杂,水资源浪费严重。

8.综上所述,现有tib2陶瓷粉体的制备方法均存在不足之处:如反应温度较高,反应时间较长,产物活性较差;制备工艺复杂,过程难控;产物杂质含量较高,纯度较低,酸洗/碱洗提纯工艺污染环境等。

技术实现要素:

9.针对目前tib2陶瓷粉体制备技术存在的不足,本发明提供了一种工艺简单、成本低、环境友好、易于工业化生产的tib2陶瓷粉体的制备方法,利用微波的独有的热效应和非热效应,实现低温碳热还原制备高活性的tib2陶瓷粉体。

10.本发明是通过以下技术手段实现上述技术目的。

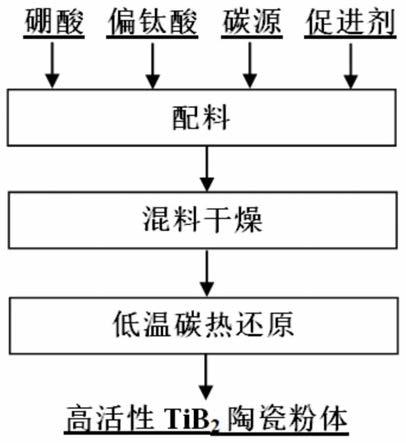

11.一种低温微波碳热还原制备高活性硼化钛陶瓷粉体的方法,包括步骤如下:

12.步骤1,将硼酸、偏钛酸、有机碳源、反应促进剂按照一定的重量配比进行配料;所述的重量配比为:根据有机碳源确定理论化学计量比的基础上,硼酸过量10%~30%;有机碳源过量2%~8%;反应促进剂用量为:硼酸+偏钛酸+有机碳源总量的不大于6%;

13.步骤2,将原料配以去离子水,混匀同时干燥处理;

14.步骤3,将干燥后的原料置于微波气氛炉内进行碳热还原反应,反应温度为1200~1550℃,制备出高活性tib2陶瓷粉体。

15.进一步地,步骤(1)所述的原料中硼酸纯度>99%,粒度范围为50~300μm;偏钛酸纯度>99%,粒度范围为0.2~30μm;

16.进一步地,步骤(1)所述的有机碳源为酚醛树脂、蔗糖、柠檬酸、糊精中的一种或两种混合,若采用两者混合,其质量比为1:1。

17.进一步地,步骤(1)所述的反应促进剂为na2co3、na2o、k2co3、k2o中的一种或两种混合,若采用两者混合,其摩尔比为1:1。

18.进一步地,步骤(2)所述的混匀搅拌转速为10~100r/min;干燥温度为70~300℃,升温速率为10~20℃/min,干燥时间为0.1~3h。

19.进一步地,步骤(3)所述的微波气氛炉的微波功率为2kw~6kw;升温速率为:40~100℃/min。

20.进一步地,步骤(3)所述的微波碳热还原的反应温度为1200~1550℃,反应时间为5~50min。

21.进一步地,步骤(3)所述的微波加热时先抽真空,再通入ar气做保护气氛。

22.进一步地,本发明所得高活性tib2陶瓷粉体的平均粒径(d50)<2.0μm,纯度≥99.2%。

23.本发明主要利用了碳热还原原理,以蔗糖为碳源为例,其反应式为:

24.12h2tio3+24h3bo3+5c6h

10

o5=12tib2+60co

↑

+103h2o

↑

25.与现有tib2陶瓷粉体的生产技术相比,本发明的有益之处在于:

26.(1)目前工业上碳热还原制备tib2所用的原料为b2o3/b4c、tio2和炭黑,本发明以h3bo3、h2tio3和有机碳源为原料,原料来源广泛,价格低廉,其中h3bo3在100~300℃受热分解为硼酐(b2o3);h2tio3为tio2的前驱体,在200~300℃受热分解为tio2;有机碳源受热分解为碳颗粒,在加热过程中,原料分解后直接进行反应,反应物具有新鲜解离面,反应活性高,可促进反应在低温进行;

27.(2)以h3bo3、h2tio3和有机碳源为原料,去离子水为溶剂,h3bo3和有机碳源易溶于水,h2tio3微溶于水,以溶液的形式使原料在分子尺度上混合均匀,可极大提高原料混合均匀度和接触面积,缩短反应路径,提高还原反应的动力学,且无须复杂的溶胶

‑

凝胶过程,工艺简单易控,成本低;

28.(3)在碳热还原反应过程中引入反应促进剂,如na2co3、na2o、k2co3、k2o,反应促进剂不参与反应,主要是利用碱金属离子促进反应传质和提高碳还原能力,进而催化反应,提高反应速率;

29.(4)碳热还原制备tib2一般先球磨机湿磨混料,然后再干燥箱烘干,本发明采用捏合机可同时实现混料和干燥功能,并且可避免传统加热由于硼酸结壳导致干燥时间过长(12~24h),可提高效率,节约时间,此外,可避免传统加热时由于密度不一导致原料分层,混合不匀;

30.(5)目前工业上碳热还原制备tib2的温度一般为1800~2100℃,时间为10~24h,反应温度过高,反应时间较长导致tib2粉体晶粒粗大、活性较差,本发明利用微波升温速率快,内外温差梯度小的特性,可在较低温度(1200~1550℃),较短时间(5~50min)内制备晶粒细小(平均粒径<2.0μm)、尺寸均一的高活性tib2陶瓷粉体。

附图说明

31.图1为本发明的一种低温微波碳热还原制备高活性硼化钛陶瓷粉体的方法的流程图。

32.图2为本发明实施例1所得tib2陶瓷粉体的xrd图。

33.图3为本发明实施例2制得tib2陶瓷粉体的sem图。

34.图4为市购tib2陶瓷粉体和发明实施例5制得高活性tib2陶瓷粉体(粒度一致)热压烧结陶瓷的sem对比图;(a)市购tib2陶瓷粉体;(b)实施例5制得高活性tib2陶瓷粉体。

具体实施方式

35.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。搅拌转速为10~100r/min

36.实施例1

37.取纯度为99.2%,粒度范围为50~80μm的硼酸36g,取纯度为99.4%,粒度范围为10~20μm的偏钛酸24g,37g蔗糖,3.88gna2o进行配料,置于搅拌转速为20r/min,升温速率为10℃/min,温度为100℃的捏合机内干燥2.4h后,将干燥后的原料置于升温速率为40℃/min,温度为1300℃的微波气氛炉内反应40min,即可得到纯度为99.2%,平均粒径为1.8μm的高活性tib2陶瓷粉体。

38.图2为本发明制得tib2陶瓷粉体的xrd图,由图可知只出现了tib2尖锐的衍射峰,而无其他杂峰(如tic、ti2o3等),说明本发明制得的tib2陶瓷粉体纯度较高,可满足后续烧结对高纯原料的要求。

39.实施例2

40.取纯度为99.5%,粒度范围为240~300μm的硼酸33g,取纯度为99.2%,粒度范围为20~30μm的偏钛酸24g,38g糊精,8gna2co3进行配料,置于搅拌转速为100r/min,升温速率为20℃/min,温度为300℃的捏合机内干燥0.3h后,将干燥后的原料置于升温速率为100℃/min,温度为1550℃的微波气氛炉内反应10min,即可得到纯度为99.5%,平均粒径为1.6μm的高活性tib2陶瓷粉体。

41.图3为本发明所得tib2陶瓷粉体的微观形貌图,由图可知,粉体粒度比较均一,晶

粒较小(<2.0μm),比表面积较大,tib2陶瓷粉体具有较高的烧结活性。

42.实施例3

43.取纯度为99%,粒度范围为100~160μm的硼酸39g,取纯度为99.6%,粒度范围为10~15μm的偏钛酸24g,22g柠檬酸+22g糊精,6.5gk2co3进行配料,置于搅拌转速为80r/min,升温速率为15℃/min,温度为200℃的捏合机内干燥1.2h后,将干燥后的原料置于升温速率为60℃/min,温度为1400℃的微波气氛炉内反应30min,即可得到纯度为99.3%,平均粒径为1.4μm的高活性tib2陶瓷粉体。

44.实施例4

45.取纯度为99.6%,粒度范围为80~120μm的硼酸37.5g,取纯度为99.8%,粒度范围为2~8μm的偏钛酸24g,22g蔗糖+22g酚醛树脂,2gna2o+3.5gna2co3进行配料,置于搅拌转速为60r/min,升温速率为12℃/min,温度为180℃的捏合机内干燥1.5h后,将干燥后的原料置于升温速率为80℃/min,温度为1500℃的微波气氛炉内反应15min,即可得到纯度为99.6%,平均粒径为1.8μm的高活性tib2陶瓷粉体。

46.表1为本发明所得tib2粉体和市购tib2粉体的化学成分对比表。由表可知,市购tib2粉体的纯度为98.5%,o含量为0.84%,c含量为0.66%,纯度较低,杂质含量较高,尤其是o杂质含量较高,不利于后续的烧结;而本发明所得tib2的纯度高达99.6%,o含量仅为0.24%,c含量仅为0.16%,纯度较高,杂质含量低,可满足后续烧结对纯度和杂质含量的要求。

47.表1本发明实施例4所得tib2陶瓷粉体的化学成分表

48.项目本发明制得tib2粉体市购tib2粉体tib2纯度99.6%98.5%o含量0.24%0.84%c含量0.16%0.66%

49.实施例5

50.取纯度为99.4%,粒度范围为120~200μm的硼酸35g,取纯度为99.4%,粒度范围为5~15μm的偏钛酸24g,45g酚醛树脂,2gna2o+3gk2o进行配料,置于搅拌转速为40r/min,升温速率为18℃/min,温度为150℃的捏合机内干燥1.8h后,将干燥后的原料置于升温速率为90℃/min,温度为1450℃的微波气氛炉内反应25min,即可得到纯度为99.2%,平均粒径为1.5μm的高活性tib2陶瓷粉体。

51.图4为市购tib2陶瓷粉体和本实施例制得高活性tib2陶瓷粉体(粒度一致)热压烧结tib2陶瓷的sem对比图;(a)市购tib2陶瓷粉体;(b)本实施制得高活性tib2陶瓷粉体,粉体在烧结过程中的工艺参数均保持一致。由图(a)可知市购tib2粉体由于活性差,难以致密化烧结,阿基米德排水法测其致密度仅为85.7%,致密度较差,进而降低陶瓷的力学性能;而图(b)采用本发明制得的tib2陶瓷粉体,烧结活性较高,有利于陶瓷的致密化烧结,阿基米德排水法测其致密度为94.8%,高致密度有利于提高tib2陶瓷的力学性能。

52.所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1