一种蓝色氧化锆陶瓷的制备方法

1.本发明涉及陶瓷制备技术领域,具体为一种蓝色氧化锆陶瓷的制备方法。

背景技术:

2.目前对于蓝色氧化锆陶瓷的制备方法有很多,如固相混合法、化学共沉淀法、液相浸渗法、及高温渗碳法等,而固相混合法,应用得较多。目前,常见的固相混合法,是将氧化锆粉末与着色剂等氧化物颗粒按照一定的混合比例配比球磨,固体混合物在球磨过程中颗粒会被细化,以使颗粒达到一定的粒度,从而制得蓝色氧化锆陶瓷,例如公告号为cn104671781b的中国专利,就作为现有技术公开了一种天蓝色氧化锆陶瓷的制备方法。

3.但是目前常见的固相混合法制备蓝色氧化锆陶瓷最大的缺点是无法克服纳米颗粒的团聚。在混合时氧化锆基体颗粒与着色剂等氧化物混合不均匀,固相反应的速度受粒子扩散的影响,对于呈色氧化物之间传质距离较长,所以在氧化锆基体中无法充分的着色,而且也会导致着色的不稳定性,同一批陶瓷中颜色深浅分布不均匀,色调也不一致。同时,在球磨干燥的过程中,混合物颗粒容易产生团聚现象,更加造成颜色分布的不均匀性。而且,普通的固相混合法制备蓝色氧化锆陶瓷,需要较高的温度烧结,保温时间较长,不仅造成能耗高,而且造成昂贵的着色剂挥发严重。

技术实现要素:

4.本发明的目的在于:提供一种蓝色氧化锆陶瓷的制备方法,以解决以上缺陷。

5.为了实现上述目的,本发明提供如下技术方案:

6.一种蓝色氧化锆陶瓷的制备方法,具体包括以下步骤:

7.s1、原料混合:称取原料并进行混合,以质量百分比计,所述原料包括微米级氧化锆65~80%、氧化铝10~20%、纳米级氧化钴5~15%、纳米级二氧化硅1~5%;

8.s2、原料球磨:将步骤s1中的混合原料置于行星式球磨机中,以220~250r/min的速度球磨10~16h,并在球磨完成前的0.5~1h时向球磨机内添加粘结剂,球磨完成后可得到混合浆料;

9.s3、分散与造粒:采用超声波分散机对步骤s2中得到的混合浆料进行超声分散,并使用喷雾干燥塔对超声分散的混合胶料进行造粒,得到粉体;

10.s4、静压与烧结:采用冷等静压成型方式将s3中得到粉体制成陶瓷生坯,将陶瓷生坯置于高温电阻炉中,以4~5℃/min的速度从室温加热至800~900℃,再以2~3℃/min速度升温至1050~1100℃,再以1~1.5℃/min速度升温至1400℃,在1400℃保温2h后以2℃/min速度降温至800~900℃,最后自然冷却至室温,即制得所述蓝色氧化锆陶瓷。

11.优选地,步骤s1中,所述微米级氧化锆的粒径为15~25μm,所述纳米级氧化钴的粒径40~60nm,所述纳米级二氧化硅的粒径为45~55nm。

12.优选地,步骤s2中,将混合原料置于行星式球磨机中的同时,向行星式球磨机中添加水和磨球,所述混合原料、水、磨球的质量比为(3~5):1:(3~5)。

13.优选地,步骤s2中,所述粘结剂为聚乙烯醇溶液,所述粘结剂与所述混合原料的质量比为(0.02~0.05):1。

14.优选地,在步骤s3中超声分散前,先对步骤s2中得到的混合浆料进行粒度分布测试,测试得到的d50处于0.5~1μm时方为合格,再进行步骤s3超声分散;若不合格则继续对混合浆料进行球磨,直至d50合格为止。

15.优选地,步骤s4中,所述冷等静压成型的过程为:将步骤s3中的粉体在8~12mpa压力下压制成毛坯,再将毛坯装入密封的塑性模具中并进行抽真空,再采用100~200mpa的压力进行冷等静压成型,即可制成陶瓷生坯。

16.本发明的有益效果在于:

17.本发明一种蓝色氧化锆陶瓷的制备方法,首先采用纳米级氧化钴作为着色剂,再通过纳米级二氧化硅作为烧结助剂,解决纳米级氧化钴因高温挥发损失导致的着色不均匀和稳定性差的问题,提高所制备的蓝色氧化锆陶瓷的光泽度,并消除颗粒的表面张力,以避免造成颗粒之间的团聚现象;并通过超声分散技术,在分散完成后采用喷雾干燥塔可使造出的粉体颗粒更加圆润,粒径更小,进一步使团聚现象明显降低,使着色可均匀分布在陶瓷上。同时,本发明蓝色氧化锆陶瓷的制备方法中,纳米级二氧化硅的使用,能降低烧结温度,保温时间较短,显著降低能耗,减少着色剂的挥发;并采用冷等静压方式,可使制成的陶瓷更加致密,显著提高陶瓷的力学性能。

附图说明

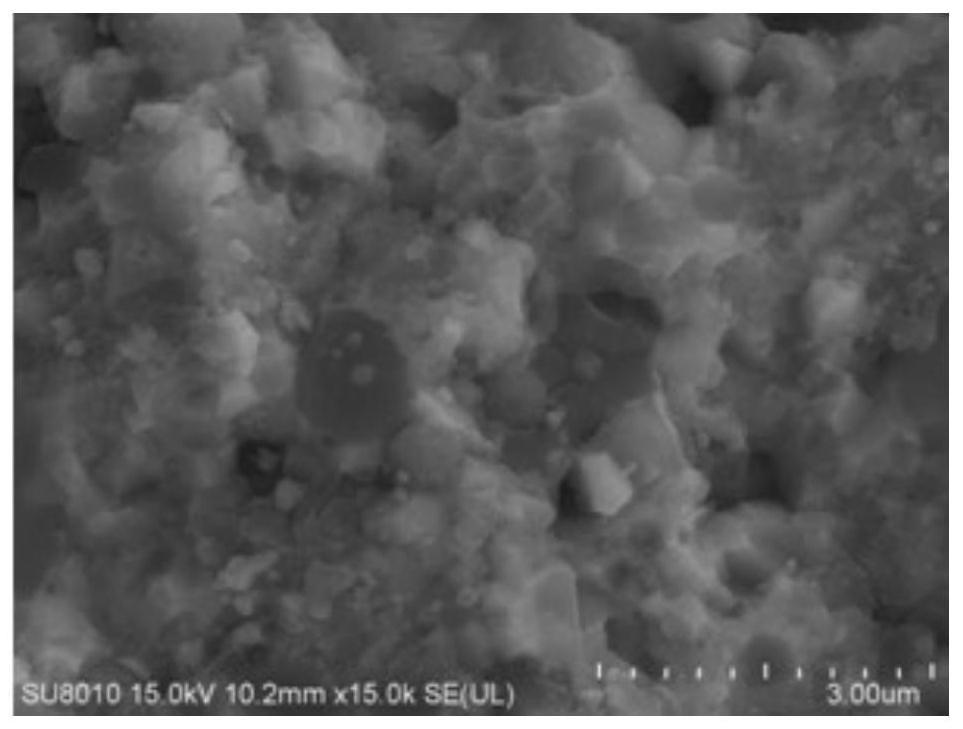

18.图1为本发明实施例1制成的氧化锆陶瓷的断口sem图;

19.图2为现有技术制成的氧化锆陶瓷的断口sem图;

20.图3为本发明实施例1制成的氧化锆陶瓷表面的xrd图。

具体实施方式

21.以下结合实施例对本发明作进一步的说明,需要说明的是,仅仅是对本发明构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应视为落入本发明的保护范围。

22.实施例1:

23.一种蓝色氧化锆陶瓷的制备方法,具体包括以下步骤:

24.s1、原料混合:称取原料并进行混合,以质量百分比含量计,所述原料包括微米级氧化锆72%、氧化铝15%、纳米级氧化钴10%、纳米级二氧化硅3%;其中微米级氧化锆的粒径为20μm,纳米级氧化钴的粒径50nm,纳米级二氧化硅的粒径为50nm。

25.s2、原料球磨:将步骤s1中的混合原料置于行星式球磨机中,同时向行星式球磨机中添加水和磨球,水、混合原料、磨球的质量比为4:1:4;再以220r/min的速度球磨12h,并在球磨完成前的0.5h时向球磨机内添加粘结剂聚乙烯醇溶液,粘结剂与混合原料的质量比为0.02:1,最后球磨完成后可得到混合浆料;并对得到的混合浆料进行粒度分布测试,测试得到的d50处于1μm时方为合格,若粒度分布测试不合格则继续对混合浆料进行球磨,直至d50合格为止;

26.s3、分散与造粒:采用超声波分散机对步骤s2中制得的粒度分布测试合格的混合浆料进行超声分散,并使用喷雾干燥塔对超声分散的混合胶料进行造粒,得到粉体;

27.s4、静压与烧结:将步骤s3中制得的粉体在8mpa压力下压制成毛坯,再将毛坯装入密封的塑性模具中并进行抽真空,再采用200mpa的压力进行冷等静压成型,即可制成陶瓷生坯;将上述采用冷等静压成型方式制成的陶瓷生坯置于高温电阻炉中,以5℃/min的速度从室温加热至850℃,再以3℃/min速度升温至1100℃,再以1.5℃/min速度升温至1400℃,在1400℃保温2h后以2℃/min速度降温至850℃,最后自然冷却至室温,即制得所述蓝色氧化锆陶瓷。

28.实施例2:

29.一种蓝色氧化锆陶瓷的制备方法,具体步骤同实施例1基本相同,不同的在于:

30.步骤s1中,以质量百分比含量计,原料包括微米级氧化锆70%、氧化铝14%、纳米级氧化钴15%、纳米级二氧化硅1%;其中微米级氧化锆的粒径为25μm,纳米级氧化钴的粒径40nm,纳米级二氧化硅的粒径为45nm。

31.步骤s2中,水、混合原料、磨球的质量比为5:1:5;再以230r/min的速度球磨16h,并在球磨完成前的1h时向球磨机内添加粘结剂聚乙烯醇溶液,粘结剂与混合原料的质量比为0.05:1;

32.步骤s3中,粒度分布测试的d50为1μm时方为合格;

33.步骤s4中,粉体在12mpa压力下压制成毛坯,再采用150mpa的压力进行冷等静压成型;在高温电阻炉中,以4℃/min的速度从室温加热至800℃,再以2℃/min速度升温至1050℃,再以1℃/min速度升温至1400℃,在1400℃保温2h后以2℃/min速度降温至800℃,最后自然冷却至室温,即制得所述蓝色氧化锆陶瓷。

34.实施例3:

35.一种蓝色氧化锆陶瓷的制备方法,具体步骤同实施例1基本相同,不同的在于:

36.步骤s1中,以质量百分比含量计,原料包括微米级氧化锆80%、氧化铝10%、纳米级氧化钴5%、纳米级二氧化硅5%;其中微米级氧化锆的粒径为15μm,纳米级氧化钴的粒径60nm,纳米级二氧化硅的粒径为55nm。

37.步骤s2中,水、混合原料、磨球的质量比为5:1:3;再以250r/min的速度球磨10h,并在球磨完成前的0.5h时向球磨机内添加粘结剂聚乙烯醇溶液,粘结剂与混合原料的质量比为0.03:1;

38.步骤s3中,粒度分布测试的d50为0.8μm时方为合格;

39.步骤s4中,粉体在10mpa压力下压制成毛坯,再采用200mpa的压力进行冷等静压成型;在高温电阻炉中,以4℃/min的速度从室温加热至900℃,再以3℃/min速度升温至1100℃,再以1.5℃/min速度升温至1400℃,在1400℃保温2h后以2℃/min速度降温至900℃,最后自然冷却至室温,即制得所述蓝色氧化锆陶瓷。

40.实施例4:

41.一种蓝色氧化锆陶瓷的制备方法,具体步骤同实施例1基本相同,不同的在于:

42.步骤s1中,以质量百分比含量计,原料包括微米级氧化锆75%、氧化铝16%、纳米级氧化钴7%、纳米级二氧化硅2%;其中微米级氧化锆的粒径为20μm,纳米级氧化钴的粒径50nm,纳米级二氧化硅的粒径为50nm。

43.步骤s2中,水、混合原料、磨球的质量比为3:1:5;再以220r/min的速度球磨12h,并在球磨完成前的0.5h时向球磨机内添加粘结剂聚乙烯醇溶液,粘结剂与混合原料的质量比为0.02:1;

44.步骤s3中,粒度分布测试的d50为1μm时方为合格;

45.步骤s4中,粉体在8mpa压力下压制成毛坯,再采用150mpa的压力进行冷等静压成型;在高温电阻炉中,以5℃/min的速度从室温加热至850℃,再以3℃/min速度升温至1050℃,再以1.5℃/min速度升温至1400℃,在1400℃保温2h后以2℃/min速度降温至850℃,最后自然冷却至室温,即制得所述蓝色氧化锆陶瓷。

46.实施例5:

47.一种蓝色氧化锆陶瓷的制备方法,具体步骤同实施例1基本相同,不同的在于:

48.步骤s1中,以质量百分比含量计,原料包括微米级氧化锆65%、氧化铝20%、纳米级氧化钴12%、纳米级二氧化硅3%;其中微米级氧化锆的粒径为20μm,纳米级氧化钴的粒径50nm,纳米级二氧化硅的粒径为50nm。

49.步骤s2中,水、混合原料、磨球的质量比为4:1:3;再以240r/min的速度球磨10h,并在球磨完成前的0.5h时向球磨机内添加粘结剂聚乙烯醇溶液,粘结剂与混合原料的质量比为0.02:1;

50.步骤s3中,粒度分布测试的d50为1μm时方为合格;

51.步骤s4中,粉体在12mpa压力下压制成毛坯,再采用100mpa的压力进行冷等静压成型;在高温电阻炉中,以5℃/min的速度从室温加热至850℃,再以2℃/min速度升温至1100℃,再以1℃/min速度升温至1400℃,在1400℃保温2h后以2℃/min速度降温至900℃,最后自然冷却至室温,即制得所述蓝色氧化锆陶瓷。

52.对实施例1

‑

5制得的蓝色氧化锆陶瓷、以及市场上现有技术制得的蓝色氧化锆陶瓷(对照例1、对照例2),同时进行抗弯强度和洛式硬度检测,并对实施例1

‑

5的lab值进行测试,具体数据如表1所示。

53.表1实施例1

‑

5和现有技术制得的蓝色氧化锆陶瓷的抗弯强度、洛式硬度、lab值检测数据

[0054][0055]

本实验用全自动白度计测定样品lab值,其中以国家标准陶瓷板为标准样板,来测定蓝色氧化锆的白度,其中l代表暗度(黑白),a代表红绿色,b代表黄绿色。其中,l:如果是正值,说明样品比标准板偏亮;如果是负值说明偏暗,本实验测得结果l值均为正值说明蓝色氧化锆陶瓷材料偏亮;a:如果是正值,说明样板比标准偏红,如果负值,说明偏绿;b:如果是正值,说明样板比标准偏黄,如果负值说明偏蓝。

[0056]

由表1可知,与市场上现有技术制得的蓝色氧化锆陶瓷(对照例1、对照例2)相比,本发明通过改进工艺,使得制备的蓝色氧化锆陶瓷,,在力学性能上抗弯强度最高达到709.1mpa,洛氏硬度最高达到98n/mm2,同时也有较高的韧性,耐腐蚀。而且本测试中l为正值说明蓝色氧化锆陶瓷材料偏亮;a为正值满足要求;b值为负值说明陶瓷偏蓝,且色泽分布均匀。

[0057]

同时对实施例1制得的蓝色氧化锆陶瓷、以及市场上现有技术制得的蓝色氧化锆陶瓷(对照例1),进行断口显微检测,并对实施例1制得的蓝色氧化锆陶瓷进行表面检测。

[0058]

如图1

‑

3所示,图1为本发明实施例1制成的氧化锆陶瓷的断口sem图,图2为现有技术制成的氧化锆陶瓷(对照例1)的断口sem图,图3为本发明实施例1制成的氧化锆陶瓷表面的xrd图。

[0059]

由图1

‑

3可知,现有技术对照例1的氧化皓陶瓷显微结构非常不均匀,气孔率非常大,烧结不完全;而实施例1制得的氧化锆陶瓷显微结构的均匀性较好,气孔很少,且已完全烧结,而且可以看出zro2晶体和al2o3晶体呈镶嵌分布,部分zro2分布在al2o3的晶界处,大部分的zro2则是被包裹在al2o3颗粒内,四方相的zro2作为第二相分散在al2o3的晶界处和颗粒中,不但抑制了al2o3的异常长大,还细化了晶粒,另外也因为相变增韧和微裂纹增韧等原

因,使其力学性能大大增加。

[0060]

本发明一种蓝色氧化锆陶瓷的制备方法,与现有技术相比,首先采用纳米级氧化钴作为着色剂,再通过纳米级二氧化硅作为烧结助剂,解决纳米级氧化钴因高温挥发损失导致的着色不均匀和稳定性差的问题,提高所制备的蓝色氧化锆陶瓷的光泽度,并消除颗粒的表面张力,以避免造成颗粒之间的团聚现象;并通过超声分散技术,在分散完成后采用喷雾干燥塔可使造出的粉体颗粒更加圆润,粒径更小,进一步使团聚现象明显降低,使着色可均匀分布在陶瓷上。同时,本发明蓝色氧化锆陶瓷的制备方法中,纳米级二氧化硅的使用,能降低烧结温度,保温时间较短,显著降低能耗,减少着色剂的挥发;并采用冷等静压方式,可使制成的陶瓷更加致密,显著提高陶瓷的力学性能。

[0061]

以上实施例,均是本发明较为典型的实施例,并非对本发明的任何限制,例如,反应物种类,反应物浓度,反应时间,水浴温度等都可进一步调整。因此,根据本发明的总体思路,所属本技术领域的技术人员所描述的工艺参数做调整和修改的,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1