一种高性能直接无捻粗纱的制备方法与流程

1.本发明涉及无机非金属材料技术领域,特别是指一种高性能直接无捻粗纱的制备方法。

背景技术:

2.玻璃纤维(fiberglass),是一种性能优异的无机非金属材料,具有良好的绝缘性,同时耐热性强、抗腐蚀性好、机械强度高,但是性脆,耐磨性较差。它是以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石六种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制造而成,其单丝的直径为几个微米到二十几个微米,相当于一根头发丝的1/20

‑

1/5,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料、电绝缘材料和绝热保温材料,电路基板等国民经济各个领域,是目前用量最大的无机纤维增强材料。

3.玻璃纤维直接无捻粗纱被广泛的应用于造船、风力叶片、石油化工、建筑装饰、保温隔热等领域。常规玻璃纤维未经表面护理时多为脆性,常利用浸润剂对玻璃纤维表面进行涂覆,以改善其性能。玻璃纤维本身的性能以及特种浸润剂是改善制备的直接无捻粗纱性能的主要影响因素。

技术实现要素:

4.为解决现有技术中存在的问题,本发明提供一种高性能直接无捻粗纱的制备方法;本发明利用特定的玻璃纤维组成,能够在保证较好的稳定性的基础上具有较高的弹性模量和拉伸弯曲强度,且利用特种的浸润剂处理后,得到毛羽量较少的高性能直接无捻粗纱。

5.为解决上述技术问题,本发明提供技术方案如下:

6.一方面,本发明提供一种高性能直接无捻粗纱的制备方法,包括:按比例称取原料,投入玻璃熔炉内,进行玻璃化、熔融处理,然后进行纺丝成型,得到玻璃纤维,冷却后涂覆浸润剂,然后再由直接无捻粗纱拉丝机绕制成高性能直接无捻粗纱并干燥即可;其中:

7.所述浸润剂由以下重量份的组分组成:硅烷偶联剂5

‑

10份;不饱和聚酯树脂乳液10

‑

20份;水性环氧树脂乳液10

‑

20份;表面活性剂1

‑

10份;ph调节剂1

‑

5份;去离子水50

‑

80份;所述硅烷偶联剂为质量比为1:1的苯胺甲基三乙氧基硅烷、二乙烯基三胺基丙基三乙氧基硅烷的混合物;所述表面活性剂为质量比1:0.4的脂肪醇聚氧乙烯醚和蓖麻油酸乙二醇双酯硫酸钠的混合物。

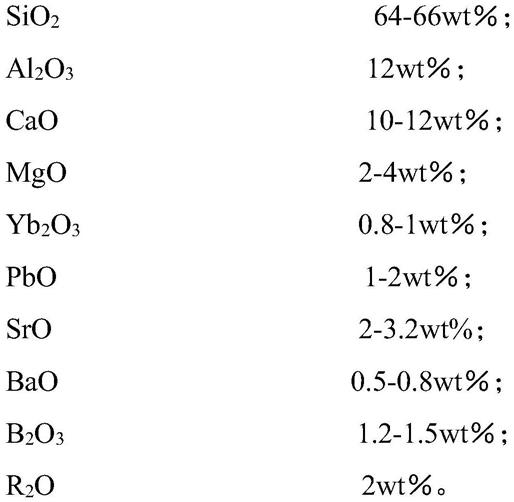

8.进一步的,所述原料由以下重量百分比组分组成:

[0009][0010]

所述r2o为na2o、k2o与li2o的混合物;其中k2o占r2o总重量的5

‑

10%,na2o与li2o重量比为1:3;

[0011]

所述cao与al2o3的重量比为1:1

‑

1.75;sro与pbo的重量比为2

‑

8:1。

[0012]

优选的,上述原料由以下重量百分比组分组成:

[0013][0014][0015]

进一步的,所述cao与al2o3的重量比为1:1

‑

1.75;sro与pbo的重量比为2

‑

8:1。

[0016]

优选的,所述cao与al2o3的重量比为1:1

‑

1.4;sro与pbo的重量比为2

‑

5:1。

[0017]

优选的,所述ph调节剂为柠檬酸。

[0018]

与现有技术相比,本发明具有以下有益效果:

[0019]

首先,本发明对玻璃纤维原料进行了大幅度的优化,使得各原料之间协同作用,制备的直接无捻粗纱具有较高的弯曲断裂强度。

[0020]

本发明中sio2形成玻璃的骨架主体,是网络形成物,为了提高玻璃纤维的强度和

保证化学稳定性,限定的sio2含量较高。

[0021]

al2o3的添加对玻璃纤维析晶倾向和稳定性、机械强度产生影响,添加量越高,能够提高其稳定性和机械强度,但是析晶速率增大,熔融难度提高、粘度增大,增加玻璃熔制过程中的困难。

[0022]

为调节玻璃粘度和玻璃析晶作用,添加一定含量的cao和mgo,通过对cao与al2o3的重量比的限定,降低玻璃的粘度;同时,本发明中限定sro与pbo重量比,能够降低玻璃的熔融温度,并在一定程度上提高强度。进一步的,yb2o3、bao等作为良好的助熔剂,能够在一定程度上降低熔制困难。

[0023]

本发明在sio2和al2o3形成的网络中,引入多种离子,通过限定各物质的添加量,尤其是cao与al2o3、sro与pbo的重量比,利用各离子之间的协同效应,同时使得制备的高性能直接无捻粗纱具有较高的断裂强度。

[0024]

同时,本发明中利用硅烷偶联剂、不饱和聚酯树脂乳液、水性环氧树脂乳液、表面活性剂制备浸润剂,可以提高制备的高性能直接无捻粗纱的断裂强度,为要求高的玻璃纤维纺织制品提供了原料保障,它能提高玻璃纤维直接无捻粗纱的性能,织造产生的毛羽量较少,高性能直接无捻粗纱的断裂强度较高,具有较好的生产性能和应用性能。

具体实施方式

[0025]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合具体实施例进行详细描述。

[0026]

本发明中,所使用的材料及试剂未有特殊说明的,均可从商业途径得到。

[0027]

本发明提供一种高性能直接无捻粗纱的制备方法,具体实施例如下。

[0028]

实施例1

[0029]

一种高性能直接无捻粗纱的制备方法,包括以下步骤:按照表1中实施例1配方称取原料,投入玻璃熔炉内,进行玻璃化、熔融处理,然后进行纺丝成型,得到玻璃纤维。所述玻璃纤维的纤维成型温度为1320

‑

1400℃,液相线温度为1270

‑

1310℃。冷却后涂覆浸润剂,然后再由直接无捻粗纱拉丝机绕制成高性能直接无捻粗纱并110℃干燥即可;其中:浸润剂用量为玻璃纤维重量的0.1%;且所述浸润剂各组分用量见表2中实施例1。并对制备的高性能直接无捻粗纱进行性能检测,结果见表3。

[0030]

实施例2

‑7[0031]

按照表1中实施例2

‑

7配方称取原料,浸润剂各组分用量分别见表2中实施例2

‑

7,其余条件与实施例1相同。

[0032]

为进一步说明本发明的有益效果,因篇幅有限,仅以实施例7为例构建对比例如下。

[0033]

对比例1

[0034]

将pbo替换为等量的zno,浸润剂配方与实施例7相同,其余条件与实施例7相同。

[0035]

对比例2

[0036]

将sro替换为等量的zno,浸润剂配方与实施例7相同,其余条件与实施例7相同。

[0037]

对比例3

[0038]

将yb2o3替换为等量的la2o3,浸润剂配方与实施例7相同,其余条件与实施例7相

同。

[0039]

对比例4

[0040]

将yb2o3替换为等量的y2o3,浸润剂配方与实施例7相同,其余条件与实施例7相同。

[0041]

对比例5

[0042]

将yb2o3替换为等量的fe2o3,浸润剂配方与实施例7相同,其余条件与实施例7相同。

[0043]

对比例6

‑9[0044]

按照表1中对比例6

‑

9配方称取原料,浸润剂配方与实施例7相同,其余条件与实施例7相同。

[0045]

本发明实施例和对比例生产的是2400tex高性能直接无捻粗纱,测定制造过程中一定量高性能直接无捻粗纱产生的毛羽量,并依据gb/t7690.3

‑

2001对其断裂强度进行测试。并利用实施例和对比例制备的高性能直接无捻粗纱增强直径6mm不饱和聚酯树脂拉挤棒材的性能测试。

[0046]

对实施例1

‑

7制备的高性能直接无捻粗纱进行性能检测,结果见表3。对比例1

‑

9制备的高性能直接无捻粗纱进行性能检测,结果见表4。

[0047]

表1

[0048][0049][0050]

表2

[0051][0052]

对实施例1

‑

7制备的高性能直接无捻粗纱进行性能检测,结果见表3。对比例1

‑

9制备的高性能直接无捻粗纱进行性能检测,结果见表4。

[0053]

表3

[0054][0055]

由表1

‑

3可知,在sio2和al2o3形成的网络中,引入多种离子,利用各离子之间的协同效应,并选用特定的浸润剂成分,使得制备的高性能直接无捻粗纱具有较高的断裂强度和拉挤棒材弯曲强度,同时纺织过程中,毛羽量较少。表4序号毛羽量mg/kg断裂强度n/tex拉挤棒材弯曲强度mpa对比例10.6270.41284对比例20.6471.61306对比例30.5774.21253对比例40.5971.31267对比例50.6765.61294

对比例60.5367.91302对比例70.5466.71317对比例80.5562.51352对比例90.5461.41365

[0056]

由表1

‑

4可知,与对比例1

‑

5相比,将本发明中yb2o3分别替换为la2o3或y2o3、ce2o3,将pbo或sro分别替换zno,或者将yb2o3替换la2o3、y2o3或fe2o3,得到的组合物与实施例相比,断裂强度和拉挤棒材弯曲强度都相对较低。这可能是由于在本发明高含量的二氧化硅基础上pb、sr能够较好的进入sio2和al2o3形成的网络,与yb离子的大离子半径共同作用,能够很好的固定在网络中,防止离子在网络中移动,使其具有较高的弹性模量和较高的拉伸强度。

[0057]

通过表3中数据可知,与对比例4

‑

7相比,不同比例范围内得到的直接无捻粗纱的断裂强度和拉挤棒材弯曲强度差别较大,而本发明中特定比例范围的cao/al2o3/mgo和ce2o3/yb2o3的重量比,以及r2o中li2o的用量比例,能够得到断裂强度和拉挤棒材弯曲强度的直接无捻粗纱。

[0058]

对比例6

‑

9中,调整cao/al2o3、pbo/sro、k2o的用量或者是调整na2o/li2o比例,使其不在本发明的保护范围之内,得到的高性能直接无捻粗纱的断裂强度和拉挤棒材弯曲强度差别较大,这是因为特定比例范围的cao/al2o3和pbo/sro协同作用,能够降低玻璃融化过程中的粘度,能够得到断裂强度和拉挤棒材弯曲强度的直接无捻粗纱。

[0059]

本发明特定的浸润剂具有较好的渗透性,能够在玻璃纤维表面形成较好的包覆膜,防止其在纺织过程中毛羽的产生。

[0060]

综上可知,本发明通过对玻璃纤维原料的限定,以及涂覆的浸润剂成分的限定,成功得到断裂强度和拉挤棒材弯曲强度高,毛羽量少的高性能直接无捻粗纱。

[0061]

以上所述是本发明的优选实施方式,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,作出若干改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1