一种氮掺杂碳/二氧化锡柔性复合薄膜及其制备方法和应用

1.本发明属于钠离子电池技术领域,涉及一种氮掺杂碳/二氧化锡柔性复合薄膜及其制备方法和应用。

背景技术:

2.随着现代生活和工业生产对化石燃料的消耗不断增加,世界正面临着全球性的能源挑战和严峻的环境问题。人们因此对太阳能、风能和潮汐能等可再生能源的运用产生了浓厚的兴趣。如何有效地储存间歇性可再生能源成为了人们现在面临的最重要的事情之一。锂离子电池作为一种电化学储能装置,具有能量密度高、寿命长、自放电特性低等优点,是最具发展潜力的可充式储能装置之一。然而,由于锂资源的自然储量有限,长期来看,过分追求锂离子电池的大规模生产是不现实的。由于钠资源储量丰富,钠离子电池作为一种潜在的锂离子电池的替代品,近年来受到研究人员越来越多的关注。其中,负极材料作为钠离子电池的重要组成部分,很大程度上决定着钠离子电池的储钠性能。

3.锡和锡基材料由于具有资源丰富性和环境友好性,近年来逐渐成为了研究焦点。此外,研究发现锡基材料作为钠离子电池负极材料具有优异的储钠性能。其中理论容量为782mah

·

g

‑1的sno2被认为是最有希望替代商品化石墨负极的候选材料之一。sno2能与na发生可逆合金化反应(4sno2+31na

+

+31e

‑

=na

15

sn4+8na2o),理论上,该合金的容量可达1378mah

·

g

‑1。此外,sno2还具有价格低廉、环境友好等优点,很有可能成为钠离子电池优良的负极材料。但是,在充放电过程中钠离子的嵌入不可避免地伴随着主体材料巨大的体积膨胀现象,致使电极材料的粉碎和聚集,从而导致储钠容量急剧下降。此外,由于纳米颗粒表面能较大,所以它的团聚较为严重,内部导电性较差。因此,如何有效地分散sno2颗粒,增加材料内部导电性仍然是一个挑战。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种氮掺杂碳/二氧化锡柔性复合薄膜及其制备方法和应用,解决了sno2颗粒难分散且导电性能差的问题。

5.本发明采用以下技术方案:

6.一种氮掺杂碳/二氧化锡柔性复合薄膜的制备方法,包括以下步骤:将棉花压缩后剪裁,得到片状样品,将所得片状样品清洗后干燥,得到棉花片a;将k2sno3·

3h2o均匀分散于水中,得到溶液b,将尿素均匀分散于所得溶液b中,得到溶液c;将所得棉花片a置于溶液c中进行超声处理,得到棉花片d,将所得棉花片d经冷冻干燥后,得到棉花片e,将所得棉花片e经碳化煅烧处理,得到氮掺杂碳/二氧化锡柔性复合薄膜。

7.优选地,将所得片状样品清洗后干燥的具体操作包括:将所得片状样品用去离子水、丙酮和乙醇交替清洗3次后,于室温下自然干燥或在25℃下烘干。

8.优选地,k2sno3·

3h2o与水的用料比为0.2~1.5g:40~80ml。

9.进一步优选地,k2sno3·

3h2o与尿素的用料比为0.2~1.5g:1.5~3.5g。

10.优选地,超声处理的时间为1~2h。

11.优选地,碳化处理的操作参数包括:500~900℃碳化5~9小时,碳化处理的气氛参数包括:通入100~600sccm的氮气。

12.优选地,通过搅拌方式将尿素均匀分散于所得溶液b中得到溶液c,搅拌时间为1~2小时。

13.本发明的另一技术方案是,采用上述制备方法制得的一种氮掺杂碳/二氧化锡柔性复合薄膜。

14.本发明的另一技术方案是,上述一种氮掺杂碳/二氧化锡柔性复合薄膜作为钠离子电池的负极材料的应用。

15.与现有技术相比,本发明具有以下有益效果:

16.本发明提供的一种氮掺杂碳/二氧化锡(n

‑

c@sno2)柔性复合薄膜的制备方法,采用简单的溶解分散浸渍处理和碳化煅烧来制备n

‑

c@sno2柔性复合薄膜,本发明所述制备方法的合成工艺简单,易操作。其中,通过利用生物碳基底和氮掺杂,能够解缓sno2颗粒导电性差的问题,通过碳纤维网络可进一步缩短电子的传输路径,从而加快电极的反应动力学的进行。而且,选用自然界中常见的棉花作为碳基底,绿色环保,材料易得,降低生产成本,有利于工业推广使用。

17.本发明提供的采用上述制备方法制得的一种氮掺杂碳/二氧化锡柔性复合薄膜,合成的形貌似章鱼尾状的n

‑

c@sno2柔性复合薄膜能有效地分散sno2颗粒,为钠离子与sno2反应提供了更多的活性位点。此外,棉花碳化后具有强导电性的碳纤维网络结构,有利于电子的快速传输,增加了材料内部的导电性。因此,经本发明的制备方法制得的氮掺杂碳/二氧化锡柔性复合薄膜,有效解决了sno2颗粒难分散且导电性能差的问题。

18.本发明还公开了上述氮掺杂碳/二氧化锡柔性复合薄膜作为钠离子电池的负极材料的应用。本发明所述的n

‑

c@sno2柔性复复合薄膜,借助碳纤维有效地分散了sno2颗粒,同时,碳纤维具有强的导电性,能有效弥补sno2颗粒导电性差的问题。因此能够直接作为自支撑电极,并在实际使用条件下用裁片机裁制成尺寸规格符合要求的电池用负极片,并进而组装成扣式电池。

附图说明

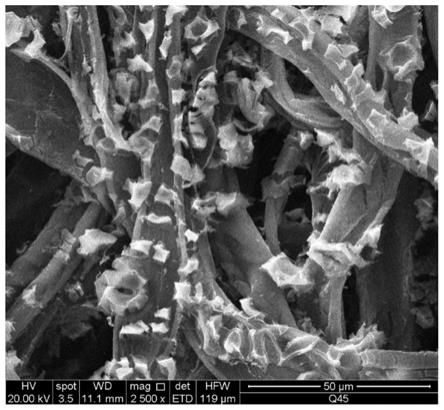

19.图1为实施例六中n

‑

c@sno2柔性复合薄膜不同倍数下的sem图;其中,(a)为

×

500,(b)为

×

2000,(c)为

×

2500;

20.图2为实施例七中n

‑

c@sno2柔性复合薄膜的sem图。

具体实施方式

21.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

22.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第

二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

23.本发明提供一种氮掺杂碳/二氧化锡(n

‑

c@sno2)柔性复合薄膜的制备方法,包括以下步骤:

24.s1、棉花片预处理和未碳化棉花片/sno2复合薄膜的制备:

25.首先,对棉花进行预处理,将棉花剥离和压缩,随后裁剪成2cm

×

2cm

×

0.1cm的立方片,用去离子水、丙酮和乙醇交替清洗3次,室温下自然干燥后或25℃下烘干得到棉花片a;然后,将0.2~1.5g k2sno3·

3h2o和40~80ml去离子水进行混合,搅拌1小时后得到溶液b;随后,在溶液b中加入1.5~3.5g的尿素后继续搅拌1~2小时后得到溶液c;将棉花片a放入溶液c中进行混合后超声1~2小时处理,得到棉花片d,即得到未碳化棉花片/sno2复合薄膜;

26.s2、章鱼状氮掺杂碳/sno2柔性复合薄膜(n

‑

c@sno2)的制备:

27.将棉花片d进行冷冻干燥后得到棉花片e;最后,将棉花片e在管式炉中500~900℃碳化5~9小时,并通入100~600sccm的氮气得到得到碳化后的棉花片f,即章鱼尾状n

‑

c@sno2柔性复合薄膜。

28.采用上述制备方法制得的一种n

‑

c@sno2柔性复合薄膜,是一种绿色的、章鱼尾状的n

‑

c@sno2柔性复合薄膜。将所述的n

‑

c@sno2柔性复合薄膜作为钠离子电池的负极材料的应用,组装为扣式电池。

29.组装扣式电池的具体方法是:n

‑

c@sno2柔性复合薄膜具有完整性可直接作为自支撑电极,用裁片机裁成直径为10mm的实验电池用负极片。

30.以金属钠作为对电极;电解液为napf6的乙基碳酸酯与二甲基碳酸酯的溶液按照1:1的体积比进行混合;隔膜为celgard 2400膜;组装电池的顺序依次为负极壳,钠片,隔膜,负极片,垫片,弹簧片,正极壳,在充满惰性气氛的手套箱内装配成扣式电池。

31.下面结合附图对本发明做进一步详细描述:

32.章鱼尾状n

‑

c@sno2柔性复合薄膜的sem如图1所示,具体参见图1(a)所示。从图中可以明显看出n

‑

c@sno2柔性复合薄膜呈三维碳纤维网络结构,有利于电子在薄膜中的快速传输。

33.下面结合具体实施例对本发明作进一步说明:

34.实施例1

35.步骤1,棉花片预处理和未碳化棉花片/sno2复合薄膜的制备:

36.首先,对棉花进行预处理,将棉花剥离和压缩,随后裁剪成2cm

×

2cm

×

0.1cm的立方片,用去离子水,丙酮和乙醇交替清洗3次,25℃下烘干得到棉花片a;然后,将0.2g k2sno3·

3h2o和40ml的去离子水进行混合,搅拌1小时后得到溶液b;将溶液b与1.5g的尿素混合后搅拌1小时得到溶液c;将棉花片a放入溶液c中进行混合后超声1小时处理,得到棉花片d。即得到未碳化棉花片/sno2复合薄膜。

37.步骤2,章鱼状n掺杂碳/sno2柔性复合薄膜(n

‑

c@sno2柔性复合薄膜)的制备:

38.将棉花片d进行冷冻干燥后得到棉花片e;最后,将棉花片e在管式炉中500℃碳化5小时,并通入100sccm的氮气得到碳化后的棉花片f,即章鱼尾状n

‑

c@sno2柔性复合薄膜。

39.将所述的n

‑

c@sno2柔性复合薄膜作为钠离子电池的负极材料的应用,组装为扣式电池。

40.组装扣式电池的具体方法是:n

‑

c@sno2柔性复合薄膜直接作为自支撑电极,用裁片机裁成直径为10mm的实验电池用负极片。

41.以金属钠作为对电极;电解液为napf6的乙基碳酸酯与二甲基碳酸酯的溶液按照1:1的体积比进行混合;隔膜为celgard 2400膜;组装电池的顺序依次为负极壳,钠片,隔膜,负极片,垫片,弹簧片,正极壳,在充满惰性气氛的手套箱内装配成扣式电池。

42.实施例2

43.步骤1,棉花片预处理和未碳化棉花片/sno2复合薄膜的制备:

44.首先,对棉花进行预处理,将棉花剥离和压缩,随后裁剪成2cm

×

2cm

×

0.1cm的立方片,用去离子水,丙酮和乙醇交替清洗3次,25℃下烘干得到棉花片a;然后,将0.4g k2sno3·

3h2o和50ml的去离子水进行混合,搅拌1小时后得到溶液b;将溶液b与1.8g的尿素混合后搅拌1.5小时得到溶液c;将棉花片a放入溶液c中进行混合后超声1小时处理,得到棉花片d。即得到未碳化棉花片/sno2复合薄膜。

45.步骤2,章鱼状n掺杂碳/sno2柔性复合薄膜(n

‑

c@sno2柔性复合薄膜)的制备:

46.将棉花片d进行冷冻干燥后得到棉花片e;最后,将棉花片e在管式炉中600℃碳化6小时,并通入200sccm的氮气得到碳化后的棉花片f,即章鱼尾状n

‑

c@sno2柔性复合薄膜。

47.将所述的n

‑

c@sno2柔性复合薄膜作为钠离子电池的负极材料的应用,组装为扣式电池。

48.组装扣式电池的具体方法是:n

‑

c@sno2柔性复合薄膜直接作为自支撑电极,用裁片机裁成直径为10mm的实验电池用负极片。

49.以金属钠作为对电极;电解液为napf6的乙基碳酸酯与二甲基碳酸酯的溶液按照1:1的体积比进行混合;隔膜为celgard 2400膜;组装电池的顺序依次为负极壳,钠片,隔膜,负极片,垫片,弹簧片,正极壳,在充满惰性气氛的手套箱内装配成扣式电池。

50.实施例3

51.步骤1,棉花片预处理和未碳化棉花片/sno2复合薄膜的制备:

52.首先,对棉花进行预处理,将棉花剥离和压缩,随后裁剪成2cm

×

2cm

×

0.1cm的立方片,用去离子水,丙酮和乙醇交替清洗3次,25℃下烘干得到棉花片a;然后,将0.6g k2sno3·

3h2o和60ml的去离子水进行混合,搅拌1小时后得到溶液b;将溶液b与2.0g的尿素混合后搅拌1.5小时得到溶液c;将棉花片a放入溶液c中进行混合后超声1.5小时处理,得到棉花片d。即得到未碳化棉花片/sno2复合薄膜。

53.步骤2,章鱼状n掺杂碳/sno2柔性复合薄膜(n

‑

c@sno2柔性复合薄膜)的制备:

54.将棉花片d进行冷冻干燥后得到棉花片e;最后,将棉花片e在管式炉中650℃碳化7小时,并通入300sccm的氮气得到碳化后的棉花片f,即章鱼尾状n

‑

c@sno2柔性复合薄膜。

55.将所述的n

‑

c@sno2柔性复合薄膜作为钠离子电池的负极材料的应用,组装为扣式电池。

56.组装扣式电池的具体方法是:n

‑

c@sno2柔性复合薄膜直接作为自支撑电极,用裁片机裁成直径为10mm的实验电池用负极片。

57.以金属钠作为对电极;电解液为napf6的乙基碳酸酯与二甲基碳酸酯的溶液按照1:1的体积比进行混合;隔膜为celgard 2400膜;组装电池的顺序依次为负极壳,钠片,隔膜,负极片,垫片,弹簧片,正极壳,在充满惰性气氛的手套箱内装配成扣式电池。

58.实施例4

59.步骤1,棉花片预处理和未碳化棉花片/sno2复合薄膜的制备:

60.首先,对棉花进行预处理,将棉花剥离和压缩,随后裁剪成2cm

×

2cm

×

0.1cm的立方片,用去离子水,丙酮和乙醇交替清洗3次,25℃下烘干得到棉花片a;然后,将1.0g k2sno3·

3h2o和65ml的去离子水进行混合,搅拌1小时后得到溶液b;将溶液b与2.2g的尿素混合后搅拌2小时得到溶液c;将棉花片a放入溶液c中进行混合后超声1.5小时处理,得到棉花片d。即得到未碳化棉花片/sno2复合薄膜。

61.步骤2,章鱼状n掺杂碳/sno2柔性复合薄膜(n

‑

c@sno2柔性复合薄膜)的制备:

62.将棉花片d进行冷冻干燥后得到棉花片e;最后,将棉花片e在管式炉中700℃碳化6.5小时,并通入400sccm的氮气得到碳化后的棉花片f,即章鱼尾状n

‑

c@sno2柔性复合薄膜。章鱼尾状n

‑

c@sno2柔性复合薄膜的sem如图1(a)所示。

63.将所述的n

‑

c@sno2柔性复合薄膜作为钠离子电池的负极材料的应用,组装为扣式电池。

64.组装扣式电池的具体方法是:n

‑

c@sno2柔性复合薄膜直接作为自支撑电极,用裁片机裁成直径为10mm的实验电池用负极片。

65.以金属钠作为对电极;电解液为napf6的乙基碳酸酯与二甲基碳酸酯的溶液按照1:1的体积比进行混合;隔膜为celgard 2400膜;组装电池的顺序依次为负极壳,钠片,隔膜,负极片,垫片,弹簧片,正极壳,在充满惰性气氛的手套箱内装配成扣式电池。

66.实施例5

67.步骤1,棉花片预处理和未碳化棉花片/sno2复合薄膜的制备:

68.首先,对棉花进行预处理,将棉花剥离和压缩,随后裁剪成2cm

×

2cm

×

0.1cm的立方片,用去离子水,丙酮和乙醇交替清洗3次,室温下自然干燥得到棉花片a;然后,将1.0g k2sno3·

3h2o和70ml的去离子水进行混合,搅拌1小时后得到溶液b;将溶液b与2.6g的尿素混合后搅拌1小时得到溶液c;将棉花片a放入溶液c中进行混合后超声2小时处理,得到棉花片d。即得到未碳化棉花片/sno2复合薄膜。

69.步骤2,章鱼状n掺杂碳/sno2柔性复合薄膜(n

‑

c@sno2柔性复合薄膜)的制备:

70.将棉花片d进行冷冻干燥后得到棉花片e;最后,将棉花片e在管式炉中750℃碳化8小时,并通入450sccm的氮气得到碳化后的棉花片f,即章鱼尾状n

‑

c@sno2柔性复合薄膜。

71.将所述的n

‑

c@sno2柔性复合薄膜作为钠离子电池的负极材料的应用,组装为扣式电池。

72.组装扣式电池的具体方法是:n

‑

c@sno2柔性复合薄膜直接作为自支撑电极,用裁片机裁成直径为10mm的实验电池用负极片。

73.以金属钠作为对电极;电解液为napf6的乙基碳酸酯与二甲基碳酸酯的溶液按照1:1的体积比进行混合;隔膜为celgard 2400膜;组装电池的顺序依次为负极壳,钠片,隔

膜,负极片,垫片,弹簧片,正极壳,在充满惰性气氛的手套箱内装配成扣式电池。

74.实施例6

75.步骤1,棉花片预处理和未碳化棉花片/sno2复合薄膜的制备:

76.首先,对棉花进行预处理,将棉花剥离和压缩,随后裁剪成2cm

×

2cm

×

0.1cm的立方片,用去离子水,丙酮和乙醇交替清洗3次,25℃下烘干得到棉花片a;然后,将1.2g k2sno3·

3h2o和80ml的去离子水进行混合,搅拌1小时后得到溶液b;将溶液b与2.8g的尿素混合后搅拌2小时得到溶液c;将棉花片a放入溶液c中进行混合后超声2小时处理,得到棉花片d。即得到未碳化棉花片/sno2复合薄膜。

77.步骤2,章鱼状n掺杂碳/sno2柔性复合薄膜(n

‑

c@sno2柔性复合薄膜)的制备:

78.将棉花片d进行冷冻干燥后得到棉花片e;最后,将棉花片e在管式炉中800℃碳化8小时,并通入500sccm的氮气得到碳化后的棉花片f,即章鱼尾状n

‑

c@sno2柔性复合薄膜。该条件下章鱼尾状n

‑

c@sno2柔性薄膜的sem如图1(a)。

79.将所述的n

‑

c@sno2柔性复合薄膜作为钠离子电池的负极材料的应用,组装为扣式电池。

80.组装扣式电池的具体方法是:n

‑

c@sno2柔性复合薄膜直接作为自支撑电极,用裁片机裁成直径为10mm的实验电池用负极片。

81.以金属钠作为对电极;电解液为napf6的乙基碳酸酯与二甲基碳酸酯的溶液按照1:1的体积比进行混合;隔膜为celgard 2400膜;组装电池的顺序依次为负极壳,钠片,隔膜,负极片,垫片,弹簧片,正极壳,在充满惰性气氛的手套箱内装配成扣式电池。

82.实施例7

83.步骤1,棉花片预处理和未碳化棉花片/sno2复合薄膜的制备:

84.首先,对棉花进行预处理,将棉花剥离和压缩,随后裁剪成2cm

×

2cm

×

0.1cm的立方片,用去离子水,丙酮和乙醇交替清洗3次,25℃下烘干得到棉花片a;然后,将1.4g k2sno3·

3h2o和75ml的去离子水进行混合,搅拌1小时后得到溶液b;将溶液b与3.0g的尿素混合后搅拌1.3小时得到溶液c;将棉花片a放入溶液c中进行混合后超声2小时处理,得到棉花片d。即得到未碳化棉花片/sno2复合薄膜。

85.步骤2,章鱼状n掺杂碳/sno2柔性复合薄膜(n

‑

c@sno2柔性复合薄膜)的制备:

86.将棉花片d进行冷冻干燥后得到棉花片e;最后,将棉花片e在管式炉中850℃碳化8.5小时,并通入550sccm的氮气得到碳化后的棉花片f,即章鱼尾状n

‑

c@sno2柔性复合薄膜。该条件下章鱼尾状n

‑

c@sno2柔性复合薄膜的sem如图2所示。

87.将所述的n

‑

c@sno2柔性复合薄膜作为钠离子电池的负极材料的应用,组装为扣式电池。

88.组装扣式电池的具体方法是:n

‑

c@sno2柔性复合薄膜直接作为自支撑电极,用裁片机裁成直径为10mm的实验电池用负极片。

89.以金属钠作为对电极;电解液为napf6的乙基碳酸酯与二甲基碳酸酯的溶液按照1:1的体积比进行混合;隔膜为celgard 2400膜;组装电池的顺序依次为负极壳,钠片,隔膜,负极片,垫片,弹簧片,正极壳,在充满惰性气氛的手套箱内装配成扣式电池。

90.实施例8

91.步骤1,棉花片预处理和未碳化棉花片/sno2复合薄膜的制备:

92.首先,对棉花进行预处理,将棉花剥离和压缩,随后裁剪成2cm

×

2cm

×

0.1cm的立方片,用去离子水,丙酮和乙醇交替清洗3次,室温下自然干燥得到棉花片a;然后,将1.5g k2sno3·

3h2o和80ml的去离子水进行混合,搅拌1小时后得到溶液b;将溶液b与3.5g的尿素混合后搅拌1.7小时得到溶液c;将棉花片a放入溶液c中进行混合后超声2小时处理,得到棉花片d。即得到未碳化棉花片/sno2复合薄膜。

93.步骤2,章鱼状n掺杂碳/sno2柔性复合薄膜(n

‑

c@sno2柔性复合薄膜)的制备:

94.将棉花片d进行冷冻干燥后得到棉花片e;最后,将棉花片e在管式炉中900℃碳化9小时,并通入600sccm的氮气得到碳化后的棉花片f,即章鱼尾状n

‑

c@sno2柔性复合薄膜。

95.将所述的n

‑

c@sno2柔性复合薄膜作为钠离子电池的负极材料的应用,组装为扣式电池。

96.组装扣式电池的具体方法是:n

‑

c@sno2柔性复合薄膜直接作为自支撑电极,用裁片机裁成直径为10mm的实验电池用负极片。

97.以金属钠作为对电极;电解液为napf6的乙基碳酸酯与二甲基碳酸酯的溶液按照1:1的体积比进行混合;隔膜为celgard 2400膜;组装电池的顺序依次为负极壳,钠片,隔膜,负极片,垫片,弹簧片,正极壳,在充满惰性气氛的手套箱内装配成扣式电池。

98.综上所述,本发明提供的是一种绿色的,章鱼尾状的n

‑

c@sno2柔性复合薄膜,其制备方法采用简单的浸渍和管式炉煅烧来制备n

‑

c@sno2柔性复合薄膜,合成的工艺简单,易操作。而且,选用自然界中常见的棉花作为碳基底,绿色环保,材料易得。合成的形貌似章鱼尾状的n

‑

c@sno2柔性复合薄膜能有效地分散sno2颗粒,为钠离子与sno2反应提供了更多的活性位点。此外,棉花碳化后具有强导电性的碳纤维网络结构,有利于电子的快速传输,增加了材料内部的导电性。

99.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1