单晶制造装置和单晶的制造方法与流程

1.本发明涉及单晶制造装置和单晶的制造方法。

背景技术:

2.以往,已知一种不使用坩埚来制造单晶的装置(参照专利文献1)。在专利文献1所述的单晶制造装置中,将原料熔液供应至形成于晶种的上表面的熔液中而作为混合熔液,从混合熔液中析出固体作为单晶,以制造单晶。晶种的上表面的熔液是通过从红外线照射装置对晶种的上表面照射红外线来形成。

3.根据不使用坩埚的单晶制造装置,不存在由于坩埚所包含的成分的混入而导致单晶的纯度下降之虞。另外,在使用坩埚的情况下,根据要制造的单晶的种类,坩埚的材料非常昂贵的情况也不少,因此,通过采用不使用坩埚的装置,能够大幅降低设备成本。

4.现有技术文献

5.专利文献

6.专利文献1:特许第6607651号公报

技术实现要素:

7.发明要解决的问题

8.然而,在专利文献1所述的单晶制造装置中,虽然可以想到是为了确保红外线的进入路径,但生长的单晶的上表面的周围的空间开放得很广。所以,在材料的熔点高的情况下,从晶体生长面的散热量多至对晶体生长带来不利影响的程度(辐射能量与物体温度的4次方和周围温度的4次方之差成比例),大型的单晶的制造变得困难。具体地说,可以想到比硅的熔点高的、例如熔点为1500℃以上的材料的制造是困难的。

9.本发明的目的在于,提供一种不使用坩埚就能够制造大型的单晶的单晶制造装置和使用了该装置的单晶的制造方法。

10.用于解决问题的方案

11.为了达到上述目的,本发明的一方面提供下述[1]~[7]的单晶制造装置、[8]~[12]的单晶的制造方法。

[0012]

[1]一种单晶制造装置,是从晶种向上方生长单晶的单晶制造装置,具备:隔热空间,其是与上述单晶制造装置之外的空间隔热的;感应加热用线圈,其设置在上述隔热空间的外侧;隔热板,其将上述隔热空间划分为包含用于培育上述单晶的晶体培育区域的第1空间和上述第1空间之上的第2空间,在上述晶体培育区域的上方具有孔;加热体,其设置于上述第2空间,通过使用了上述感应加热用线圈的感应加热而发热,对上述隔热空间内进行加热;以及支撑轴,其用于从下侧支撑上述晶种且使上述晶种能在上下方向移动。

[0013]

[2]根据上述[1]所述的单晶制造装置,其中,在上述第1空间,以包围上述晶体培育区域的方式设置有隔热材料。

[0014]

[3]根据上述[1]或[2]所述的单晶制造装置,其中,在上述第1空间,设置有通过使

用了上述感应加热用线圈的感应加热而发热的第2加热体。

[0015]

[4]根据上述[1]~[3]中的任意一项所述的单晶制造装置,其中,上述隔热板的厚度具有用于使上述单晶的上表面的外周部的温度比其内侧的区域的温度高的分布。

[0016]

[5]根据上述[1]~[4]中的任意一项所述的单晶制造装置,其中,在上述隔热空间的上侧的、上述支撑轴的中心的正上方,设置有上述单晶的原料的供应口。

[0017]

[6]根据上述[1]~[5]中的任意一项所述的单晶制造装置,其中,具备环状的构件,上述环状的构件设置到上述隔热板的上述孔的内侧,能够以开口区域的形状来控制上述单晶的截面形状。

[0018]

[7]根据上述[1]~[6]中的任意一项所述的单晶制造装置,其中,具备用于将上述单晶的原料熔液滴下到上述单晶的上表面的漏斗。

[0019]

[8]一种单晶的制造方法,包含:在由具有孔的隔热板划分为第1空间和上述第1空间之上的第2空间的隔热空间的、上述第1空间的上述孔的下方设置晶种的工序;对设置于上述第2空间的加热体进行感应加热,通过从上述加热体发出的热使上述晶种的上表面熔融的工序;经过上述第2空间和上述隔热板的上述孔,对熔融后的上述晶种的上表面供应单晶的原料熔液的工序;以及一边继续供应上述原料熔液,一边使上述晶种向下方移动,从上述晶种向上方生长上述单晶的工序。

[0020]

[9]根据上述[8]所述的单晶的制造方法,其中,在供应上述单晶的原料熔液的工序中,滴下通过以上述第2空间的热将原料棒的下端熔化而得到的上述原料熔液。

[0021]

[10]根据上述[8]所述的单晶的制造方法,其中,在供应上述单晶的原料熔液的工序中,滴下通过以上述第2空间的热将中空原料棒的下端熔化,并且在上述中空原料棒的下端以上述第2空间的热将向上述中空原料棒的内部投下的粉末或者颗粒状的原料熔化而得到的上述原料熔液。

[0022]

[11]根据上述[8]所述的单晶的制造方法,其中,在供应上述单晶的原料熔液的工序中,滴下通过以上述第2空间的热将投入到漏斗内的粉末或者颗粒状的原料熔化而得到的上述原料熔液。

[0023]

[12]根据上述[10]或[11]所述的单晶的制造方法,其中,在供应上述单晶的原料熔液的工序中,使金属与氧气反应来形成上述粉末或者颗粒状的原料。

[0024]

发明效果

[0025]

根据本发明,能够提供不使用坩埚就能够制造大型的单晶的单晶制造装置和使用了该装置的单晶的制造方法。

附图说明

[0026]

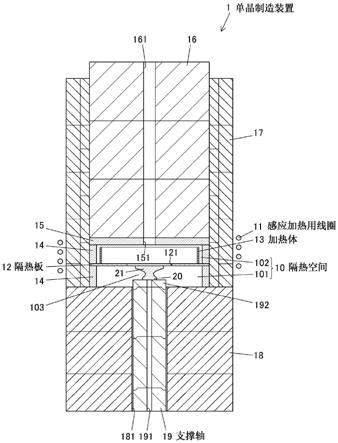

图1是本发明的实施方式的单晶制造装置的垂直截面图。

[0027]

图2是将单晶制造装置的隔热空间周边进行了放大的垂直截面图。

[0028]

图3的(a)~(c)是示出单晶的生长过程的垂直截面图。

[0029]

图4的(a)是示出不进行缩颈而仅进行扩肩的情况下的生长过程的单晶的形状的垂直截面图,图4的(b)是示出既不进行缩颈也不进行扩肩的情况下的生长过程的单晶的形状的垂直截面图。

[0030]

图5的(a)、(b)是示出在第1空间中的晶体培育区域的周围的区域设置有包围晶体

培育区域的环状的隔热材料的结构的垂直截面图。图5的(c)是示出在第1空间中的晶体培育区域的周围的区域设置有加热体的结构的垂直截面图。

[0031]

图6的(a)、(b)是示出设置有具有厚度的分布的隔热板的结构的垂直截面图。图6的(c)是示出减小了环状的加热体的直径的结构的垂直截面图。

[0032]

图7的(a)是示出设置有用于对单晶的形状进行控制的形状控制用构件的结构的垂直截面图。图7的(b)是示出设置有增大了环状的底面的宽度的形状控制用构件的结构的垂直截面图。

[0033]

图8的(a)是示意性地示出使用原料棒来供应原料熔液的样子的垂直截面图。图8的(b)是示意性地示出使用中空原料棒来供应原料熔液的样子的垂直截面图。图8的(c)是示意性地示出使用漏斗来供应原料熔液的样子的垂直截面图。

[0034]

图9是示意性地示出使粉末、颗粒或者液状的金属与氧气反应来得到作为氧化物的原料的样子的垂直截面图。

[0035]

附图标记说明

[0036]1…

单晶制造装置,10

…

隔热空间,101

…

第1空间,102

…

第2空间,103

…

晶体培育区域,11

…

感应加热用线圈,12

…

隔热板,121

…

孔,13

…

加热体,19

…

支撑轴,20

…

晶种,21

…

单晶,31、32

…

隔热材料,33

…

加热体,34

…

隔热板,35

…

形状控制用构件,40

…

原料棒,41

…

熔液,42

…

中空原料棒,43

…

原料,44

…

漏斗。

具体实施方式

[0037]

〔实施方式〕

[0038]

(制造装置的构成)

[0039]

图1是本发明的实施方式的单晶制造装置1的垂直截面图。图2是将单晶制造装置1的隔热空间10周边进行了扩大的垂直截面图。单晶制造装置1是如下装置:不使用坩埚,对晶种20的上表面供应原料,从晶种20向上方生长单晶21。

[0040]

单晶制造装置1具备:隔热空间10,其是与装置外的空间隔热的;感应加热用线圈11,其设置在隔热空间10的外侧;隔热板12,其将隔热空间10划分为第1空间101和第1空间101之上的第2空间102;加热体13,其设置于第2空间102,通过使用了感应加热用线圈11的电磁感应而流过感应电流并发热,对隔热空间10内进行加热;以及支撑轴19,其用于从下侧支撑晶种20且使晶种20能上下移动。此外,本实施方式中的上下方向是指沿着或者大致沿着竖直方向的方向。

[0041]

隔热空间10的第1空间101包含作为用于培育单晶21的区域的晶体培育区域103。晶体培育区域103包含于后述的基体18的孔181的正上方的区域。隔热板12具有位于晶体培育区域103的上方的孔121。所以,能够将单晶21的原料经过第2空间102和隔热板12的孔121供应到在晶种20的上表面或者在晶种20之上生长的单晶21的上表面。

[0042]

另外,单晶制造装置1具备:隔热材料14,其成为隔热空间10的侧壁;隔热材料15,其成为隔热空间10的上壁;隔热材料16,其设置在隔热材料15之上;外壁17,其包围隔热材料14、15、16的周围;以及基体18,其成为隔热材料14、15、16和外壁17的基台。这些构件由具有能耐受单晶21的熔点附近的温度的耐热性的材料构成。

[0043]

例如,在单晶21为氧化镓系单晶的情况下,隔热材料14例如由多孔质氧化锆或者

氧化锆纤维板构成。隔热材料15例如由多孔质氧化锆或者氧化锆纤维板构成。隔热材料16例如由氧化铝纤维板构成。外壁17例如由氧化铝纤维板构成。基体18例如由氧化铝板构成。

[0044]

此外,由于隔热材料15最容易从其形状或配置位置发生变形,因此,优选将实施了固化处理的氧化锆纤维板、实施了固化处理的多孔质氧化铝、实施了固化处理的致密质氧化锆、实施了固化处理的致密质氧化铝、实施了氧化锆水泥(zirconiacement)的涂层的氧化锆纤维板用作隔热材料15。此外,上述的氧化锆纤维板等的固化处理采用的是使用前的高温退火,例如采用1700~1900℃的高温退火。此外,通过这种事先的高温退火会使氧化锆纤维板等固化而高温环境下的变形会得到抑制是本发明的发明人首先发现的。

[0045]

此外,除了单晶制造装置1以外,在晶体培育炉、烧成炉、退火炉等各种进行高温加热的装置中,隔热材料15也能够用作温度最高的发热体周边的隔热材料。在任何一种情况下,都能够防止变形或由变形导致的开裂,因此能够使炉内温度稳定化。另外,由于隔热材料15是长寿命的,因此能够降低装置的维护成本等。

[0046]

另外,优选外壁17使用在内表面贴附了氧化铝毯(alumina blanket)的氧化铝纤维板。在该情况下,利用氧化铝毯的缓冲性,能够抑制隔热材料16发生了膨胀时的外壁17的开裂。对于贴附到氧化铝纤维板的内表面的氧化铝毯,要求其具有能够缓冲设置到氧化铝毯侧的隔热材料16的膨胀量的程度的厚度。但是,对高温环境下的隔热材料的膨胀量进行计测是困难的,因此,优选使用推测为足以能得到效果的厚度的氧化铝毯,例如使用5mm以上、优选为10mm以上的厚度的氧化铝毯。另外,考虑到操作的容易性,被贴附氧化铝毯的氧化铝纤维板,优选具有10mm以上的厚度。此外,除了单晶制造装置1以外,在晶体培育炉、烧成炉、退火炉等各种进行高温加热的装置中也能够使用外壁17。此外,这种通过在氧化铝纤维板的内表面贴附氧化铝毯来吸收相邻的构件的膨胀的方法是本发明的发明人首先发现的。

[0047]

上述的氧化锆纤维板是通过将氧化锆纤维进行真空成型而得到的纤维质的隔热材料。另外,氧化铝纤维板是通过对氧化铝纤维添加无机及有机粘结剂进行成型而得到的纤维质的隔热材料。另外,氧化铝毯是通过对氧化铝纤维实施针刺加工来加工成垫子状而得到的纤维质的隔热材料。

[0048]

感应加热用线圈11设置于从外壁17的外侧包围加热体13的位置。当通过使电流流过感应加热用线圈11而在感应加热用线圈11的周围产生的磁场经过环状的加热体13的内侧时,感应电流会流过加热体13,由于加热体13所具有的电阻,加热体13会发热。

[0049]

加热体13由具有能耐受单晶21的熔点附近的温度的耐热性的导体构成。例如,在单晶21为氧化镓系单晶的情况下,作为加热体13的材料使用铱或铂铑、或者进行了氧化锆涂层的铱或铂铑。加热体13的形状为环状,典型的是如图1所示那样的圆筒状。加热体13以包围晶体培育区域103的正上方的空间的方式设置到隔热板12之上。

[0050]

隔热板12由具有能耐受单晶21的熔点附近的温度的耐热性的材料构成,例如由多孔质的氧化锆构成。另外,为了抑制变形,优选将实施了固化处理的氧化锆纤维板等上述的隔热材料15所使用的材料用作隔热板12的材料。隔热板12是为了选择性地使成为单晶21的生长面的晶种20的上表面或者单晶21的上表面熔融而使用。

[0051]

从加热体13发出的辐射经过隔热板12的孔121直接到达第1空间101的晶体培育区域103。另一方面,从加热体13发出的辐射被隔热板12减弱而到达第1空间101的晶体培育区

域103的周围的区域104。所以,对于晶体培育区域103中的晶种20和单晶21,来自上方的加热比来自侧方的加热更强。由此,能够选择性地使成为单晶21的生长面的晶种20的上表面或者单晶21的上表面熔融。

[0052]

为了确保第1空间101的温度分布的对称性,优选隔热板12如图1所示的那样,以表面成为水平的方式设置。另外,为了抑制晶体生长面的外周部的温度的下降,以使隔热板12不覆盖晶体生长面的外周部的方式,优选孔121的轮廓处于单晶21的轮廓的外侧。孔121的直径例如设定为对单晶21的直径加上10mm的值。

[0053]

支撑轴19通过未图示的驱动机构,能够在沿上下方向贯通基体18的轴孔181内上下移动。并且,支撑轴19能够在第1空间101的晶体培育区域103及其下方的轴孔181内上下移动。另外,支撑轴19也可以是通过上述驱动机构,进行以其中心轴为旋转轴的旋转。在该情况下,能够使被支撑轴19支撑的晶种20和从晶种20生长的单晶21旋转。

[0054]

另外,支撑轴19也可以具有沿上下方向贯通支撑轴19的孔191。能够利用热电偶或辐射温度计,经由孔191对晶种20和单晶21的温度进行测定。支撑轴19由具有能耐受单晶21的熔点附近的温度的耐热性的材料构成,例如,在单晶21为氧化镓系单晶的情况下,由氧化锆纤维板、氧化铝纤维板、多孔质氧化锆、多孔质氧化铝、或者它们的组合构成。另外,支撑轴19的与单晶21接触的部分192由具有能耐受单晶21的熔点附近的温度的耐热性并且不与单晶21的材料反应的材料构成,例如,由多孔质氧化铝、致密质氧化铝、蓝宝石、铱构成。例如,如图1所示,支撑轴19由在上下方向连结的多个块体构成。

[0055]

作为隔热空间10的上壁的隔热材料15具有沿上下方向贯通隔热材料15的贯通孔151。另外,隔热材料15上的隔热材料16具有沿上下方向贯通隔热材料16的贯通孔161。贯通孔151与贯通孔161是连续的,将隔热空间10与单晶制造装置1的外部的空间相连。所以,能够经由贯通孔151、161向隔热空间10内供应单晶21的原料。贯通孔151、161的直径例如是5~30mm。

[0056]

(单晶的制造方法)

[0057]

以下,对使用了单晶制造装置1的单晶21的制造方法的一个例子进行说明。

[0058]

首先,在孔121的下方的支撑轴19上设置晶种20,并调整支撑轴19的上下方向的位置,将晶种20设置到隔热空间10的第1空间101。此时,为了效率良好地对晶种20的上表面进行加热,优选将晶种20设置到第1空间101内的尽可能高的位置,例如设置到晶种20的上表面的高度与隔热板12的下表面的高度一致这样的位置。

[0059]

接下来,通过使电流流过感应加热用线圈11,对设置于第2空间102的加热体13进行感应加热,利用从加热体13发出的热使晶种20的上表面熔融。此时,如上所述,能够利用隔热板12选择性地使晶种20的上表面熔融。

[0060]

接下来,经过第2空间102和隔热板12的孔121,对熔融后的晶种20的上表面供应单晶21的原料熔液。单晶21的原料熔液的供应方法将后述。

[0061]

接下来,如图3的(a)~(c)所示,一边继续供应单晶21的原料熔液,一边使支撑轴19下降来使晶种20向下方移动,使熔液从下方逐渐结晶化。由此,单晶21从晶种20向上方生长。单晶21的生长速度例如设定为2~8mm/h。在一边使单晶21旋转一边使其生长的情况下,旋转速度例如设定为3~12rpm。

[0062]

在图3的(a)~(c)所示的例子中,在单晶21的生长过程中进行了缩颈,另外,通过

扩肩(增大直径)而扩大了单晶21的直径。通过进行缩颈,能够在晶种20的质量不高的情况下改善单晶21的质量。并且,通过扩肩,能够使在缩颈部变小的单晶21的直径变大。

[0063]

然而,在晶种20具有足够的质量的情况下,也可以不进行缩颈。当缩颈部的直径小时,有可能无法支承所生长的单晶21的重量而从缩颈部折断。另外,为了防止从缩颈部折断,也可以将在扩肩部支承晶体的机构设置到单晶制造装置1内,但这会导致单晶制造装置1的结构复杂化。在不进行缩颈的情况下,能够避免这样的问题。

[0064]

另外,在不进行缩颈并且使用具有与期望的单晶21的直径大致相同的直径(例如,

±

10%以内的差)的晶种20的情况下,也可以不进行扩肩。在该情况下,能够避免由于扩肩而产生的孪晶化等问题,得到更高质量的单晶21。

[0065]

图4的(a)示出不进行缩颈而仅进行扩肩的情况下的生长过程的单晶21的形状,图4的(b)示出既不进行缩颈也不进行扩肩的情况下的生长过程的单晶21的形状。

[0066]

在单晶制造装置1中,作为晶体生长面的晶种20的上表面或者单晶21的上表面位于设置有加热体13的高温的第2空间102的紧邻下方。所以,从晶体生长面的散热得到抑制,能够制造大型的单晶21。

[0067]

单晶21的培育中的气氛能够根据加热体13的材质来选择,例如,在加热体13由不会氧化的材料构成的情况下,能够使用氧气氛。在单晶21为氧化镓系单晶的情况下,通常将铱用作加热体13的材料。在该情况下,为了抑制铱的氧化,优选气氛中的氧浓度小于10%(例如为4%)。在铱的表面以氧化锆进行了涂层的情况下,优选气氛中的氧浓度小于50%。

[0068]

(温度分布的控制方法)

[0069]

以下,对单晶21的生长面(晶种20的上表面或者单晶21的上表面)的温度分布的控制方法进行说明。优选单晶21的生长面的温度分布是中央部与外周部的温度大致相等的分布(平坦的分布),或者是中央部低而外周部高的分布(下凸的分布)。由此,能够使单晶21与其之上的熔液的界面(固液界面)成为平坦或者上凸形状,能够抑制由于晶体的变形集中于中心而导致的晶体缺陷的产生。

[0070]

图5的(a)、(b)是示出在第1空间101中的晶体培育区域103的周围的区域104分别设置有包围晶体培育区域103的环状的隔热材料31、32的结构的垂直截面图。

[0071]

图5的(a)所示的隔热材料31是设置到区域104的整个区域的隔热材料,图5的(b)所示的隔热材料32是设置到区域104的晶体培育区域103附近的一部分区域的隔热材料。隔热材料31、32由具有能耐受单晶21的熔点附近的温度的耐热性的材料构成,例如由多孔质的氧化锆构成。

[0072]

通过使用包围晶体培育区域103的隔热材料31、32,能够抑制从单晶21的侧面的散热,提升晶体生长面的外周部的温度。由此,容易使单晶21的生长面的温度分布成为平坦或者下凸。

[0073]

另外,通过使用隔热材料31、32,还能够减小单晶21的晶体生长方向(上下方向)的温度分布的差别,提高单晶21的质量。此外,这些效果在使用了隔热材料31和隔热材料32中的任何一种隔热材料的情况下,都能同样地得到。

[0074]

图5的(c)是示出在第1空间101中的晶体培育区域103的周围的区域104设置有作为与加热体13同样的构件的加热体33的结构的垂直截面图。与加热体13同样,加热体33是通过使电流流过感应加热用线圈11而被感应加热并发热。

[0075]

加热体33由于是从侧方对单晶21进行加热,因此能够提升单晶21的生长面的外周部的温度。由此,容易使单晶21的生长面的温度分布成为平坦或者下凸。

[0076]

不过,为了抑制单晶21的上表面以外的部分的熔融,需要使由加热体33进行的加热弱于由加热体13进行的加热。为此,例如能够采取如下手段:同时使用加热体33和图5的(b)所示的隔热材料32,利用隔热材料32来减弱从加热体33发出的辐射;或者仅在加热体13的侧方设置感应加热用线圈11来使加热体33的发热量下降。

[0077]

图6的(a)、(b)是示出取代隔热板12而设置有具有厚度的分布的隔热板34的结构的垂直截面图。在隔热材料34中,位于晶体培育区域103的周围的区域104的上方的部分342的厚度最厚,位于单晶21的生长面的外周部的上方的部分344的厚度最薄,部分342的内侧的部分343的厚度比部分342的厚度薄且比部分344的厚度厚。

[0078]

隔热材料34的厚度越大的部分就越会大幅地减弱从加热体13发出的辐射,因此,能够使单晶21的生长面的外周部的温度比其内侧的区域的温度高,并且使单晶21的侧面的温度比生长面的温度低。由此,容易使单晶21的生长面的温度分布成为平坦或者下凸。

[0079]

在图6的(a)所示的隔热材料34中,部分342~344是一体设置的,在图6的(b)所示的隔热材料34中,包含部分342的构件与包含部分343、344的构件是分体设置的,但在任何一种方式下,都能得到同样的效果。

[0080]

此外,隔热板34具有对单晶21供应原料熔液所需要的孔341,但为了抑制晶体生长面的中央部的温度的上升,优选使孔341的直径在不妨碍原料熔液的供应的范围内尽可能小。

[0081]

另外,在将如蓝宝石这样的能够在高温使用的透明构件用作隔热板34的材料的情况下,通过取代形成厚度的分布,而形成表面的粗糙度的分布来使从加热体13发出的辐射的透射量具有分布,能够得到同样的效果。具体地说,例如,使部分344的表面平滑,使部分342的表面粗糙度为最大,使部分343的表面粗糙度比部分342的表面粗糙度小。

[0082]

图6的(c)是示出与图2等所示的结构相比减小了环状的加热体13的直径的结构的垂直截面图。通过减小加热体13的直径,加热体13与晶体生长面的外周部的距离相对于加热体13与晶体生长面的中央部的距离之比变大,因此,能够相对提升晶体生长面的外周部的温度。由此,在加热体13的直径大的情况下,即使晶体生长面的温度分布为上凸时,通过减小加热体13的直径,也能够使其成为平坦或者下凸。

[0083]

另外,通过将原料供应用的贯通孔151、161设置到单晶21的生长面的中心的正上方、即支撑轴19的中心的正上方,能够降低生长面的中央部的温度。由此,容易使单晶21的生长面的温度分布成为平坦或者下凸。另外,为了有效地降低生长面的中央部的温度,优选将贯通孔151、161的直径增大到某种程度(例如,设为单晶21的直径的10~60%)。

[0084]

另外,也可以独立于原料供应用的贯通孔151、161,在生长面的中心的正上方设置用于降低单晶21的生长面的中央部的温度的孔。在该情况下,原料供应用的贯通孔151、161被设置到从单晶21的生长面的中心偏离之处,因此,原料熔液要被滴下到从单晶21的生长面的中心偏离之处,但只要一边使单晶21旋转一边培育就没有问题。另外,在该情况下,具有如下优点:与对单晶21的生长面的中心滴下相比,单晶21中的杂质的分布变得平缓。

[0085]

(单晶的截面形状的控制方法)

[0086]

以下,对单晶21的截面形状的控制方法进行说明。在此,截面形状是指径向的截面

的形状,例如,圆柱状的单晶21的截面形状为圆形,多棱柱状的单晶21的截面形状为多边形。

[0087]

单晶21的截面形状依赖于隔热板12的孔121的形状。这是因为,单晶21的上表面的温度分布依赖于孔121的形状,单晶21的上表面的与孔121的形状相似的形状的区域熔融而发生晶体生长。例如,在孔121为圆形的情况下,单晶21的截面形状成为圆形,在孔121为多边形的情况下,单晶21的截面形状成为带圆角的多边形。

[0088]

不过,在使用孔121为多边形的隔热板12来使单晶21的截面形状成为多边形的情况下,当一边使单晶21绕其中心轴旋转一边使其生长的情况下,需要与单晶21的旋转相应地使隔热板12也旋转。

[0089]

图7的(a)是示出设置有用于对单晶21的形状进行控制的形状控制用构件35的结构的垂直截面图。形状控制用构件35是设置到隔热板12的孔121的内侧的、与单晶21的上表面的外周部的熔液接触的环状的构件,主要在其与熔液接触的环状的底面351的外缘的内侧的区域生长晶体。所以,利用环状的形状控制用构件35的底面351的外缘的平面形状,能够控制单晶21的截面形状。

[0090]

形状控制用构件35由于要与单晶21和熔液接触,因此由不与它们反应的材料构成。例如,在单晶21为氧化镓系单晶的情况下,将铱或蓝宝石用作形状控制用构件35的材料。尽管如此,由于形状控制用构件35与熔液会接触,因此,根据单晶21(熔液)的组成或形状控制用构件35的材料等,有时仍会在熔液中发生来自形状控制用构件35的杂质污染。然而,熔液是从与形状控制用构件35的非接触区域朝向接触区域流动,因此,杂质污染被限制在接触区域附近。所以,即使在使用形状控制用构件35的情况下,也能够得到高纯度的单晶21。例如,在对单晶21进行晶片加工时,通过将与形状控制用构件35接触过的外周部分削去,能够将被污染的部分除去。

[0091]

图7的(b)是示出设置有增大了环状的底面351的宽度的形状控制用构件35的结构的垂直截面图。通过将环状的底面351的宽度增大至底面351的内缘侧的一部分与晶种20的上表面接触为止,能够将形状控制用构件35不仅用于单晶21的形状控制,还作为用于使扩肩(增大直径)变得容易的构件来使用。由于单晶21(晶种20)的上表面的熔液使单晶21(晶种20)与底面351的界面朝向环状的底面351的外缘扩展,因此,能够在生长的同时使单晶21的直径大致从晶种20的直径扩大至底面351的外缘的直径。

[0092]

此外,在如图7的(b)所示那样的底面351的宽度大的形状控制用构件35中,底面351与熔液的接触区域广,因此,单晶21比较容易受到来自形状控制用构件35的杂质污染。所以,首先,使用底面351的宽度大的形状控制用构件35进行扩肩来培育大直径的单晶21,使用从该单晶21切出的大直径的晶种20,而不使用底面351的宽度大的形状控制用构件35,来重新培育单晶21,由此,能够得到大直径且高纯度的单晶21。

[0093]

(原料熔液的供应方法)

[0094]

以下,对向晶种20或者单晶21的上表面供应原料熔液的供应方法进行说明。

[0095]

图8的(a)是示意性地示出使用原料棒40来供应原料熔液的样子的垂直截面图。原料棒40是构成单晶21的物质的棒状的烧结体,例如,在制造氧化镓系半导体的单晶作为单晶21的情况下,将氧化镓系半导体的烧结体用作原料棒40。

[0096]

将原料棒40插入作为原料供应口的贯通孔151、161,使其下端位于第2空间102的

内侧或者附近,利用第2空间102的热而熔化,使熔液41的积液变大而滴下。此时,可以等待熔液41由于自重而滴下,也可以使原料棒40振动来促进滴下。滴下的熔液41通过第2空间102和隔热板12的孔121而被供应到晶种20或者单晶21的上表面。

[0097]

当熔液41的液滴过大时,到达单晶21的上表面时会飞散或者使固液界面的形状不稳定化。所以,优选根据原料棒40的直径来调整液滴的大小。虽然原料棒40的直径与熔液41的液滴的大小的关系根据熔液41的比重而不同,但例如在原料棒40为氧化镓系半导体的烧结体的情况下,优选将其直径设为5mm以下。

[0098]

图8的(b)是示意性地示出使用中空原料棒42来供应原料熔液的样子的垂直截面图。中空原料棒42是由构成单晶21的物质的烧结体构成的中空的棒。

[0099]

将中空原料棒42插入作为原料供应口的贯通孔151、161,使其顶端位于第2空间102的内侧或者附近,利用第2空间102的热而熔化,形成熔液41的积液。进而,经过中空原料棒42的内部投下粉末或者颗粒状的原料43,在中空原料棒42的下端利用上述第2空间的热而熔化来使熔液的积液变大。与中空原料棒42同样,原料43由构成单晶21的物质的烧结体构成。

[0100]

可以等待熔液41由于自重而从积液滴下,也可以使原料棒40振动来促进滴下,另外,还可以经过中空原料棒42的内部送入气体来促进滴下。滴下的熔液41通过第2空间102和隔热板12的孔121而被供应到晶种20或者单晶21的上表面。

[0101]

此外,也可以取代中空原料棒42,使用不是由单晶21的原料构成而是由不与原料43、熔液41反应的材料构成的中空管。在该情况下,通过使中空管的内径足够小,也能够将投下到中空管的内部的原料43在中空管的下端熔化而形成积液。

[0102]

图8的(c)是示意性地示出使用漏斗44来供应原料熔液的样子的垂直截面图。漏斗44由不与原料43、熔液41反应的材料构成,例如,在制造由氧化镓系半导体构成的单晶21的情况下,将铱或蓝宝石用作漏斗44的材料。

[0103]

漏斗44以其下端位于第2空间102内的方式设置。当经过作为原料供应口的贯通孔151、161向漏斗44内投入了原料43时,由于第2空间102的热,原料43在漏斗44内会熔化而成为熔液41。从漏斗44滴下的熔液41通过第2空间102和隔热板12的孔121而被供应到晶种20或者单晶21的上表面。

[0104]

此外,也可以不使用上述的中空原料棒42或漏斗44,而是向贯通孔151、161投下原料43。在该情况下,理想的是,原料43由于第2空间102的热而在落下中熔化,以熔液41的状态被供应到单晶21的上表面。然而,即使在未熔化而以粉末或者颗粒的状态到达单晶21的上表面并在单晶21的上表面熔化的情况下,只要减慢单晶21的培育速度就也不会有问题。

[0105]

图9是示意性地示出使金属47与氧气反应来得到作为氧化物的原料43的样子的垂直截面图。金属47是成为单晶21的金属成分的原料的金属,例如,在制造氧化镓的单晶作为单晶21的情况下,为了得到作为氧化镓的烧结体的原料43,将ga金属用作金属47。

[0106]

金属47被投下到以与贯通孔161连结的方式设置在隔热材料16之上的中空管46的内部。另外,在投下金属47的同时,对中空管46的内部流入氧气。在中空管46的周围缠绕有用于对金属47进行感应加热的感应加热用线圈45,加热后的金属47在中空管46的内部下降的过程中与氧气反应,而能得到作为氧化物的原料43。

[0107]

根据使该金属47与氧气反应来形成原料43的方法,能够得到纯度非常高的粉末或

者颗粒状的原料43。例如,在形成作为氧化镓的烧结体的原料43的情况下,能得到纯度7n程度的原料43。通过该方法,例如能够形成图8的(b)或图8的(c)所示的原料43。

[0108]

在将ga金属用作金属47的情况下,如果是少量的,则优选感应加热的频率(流过感应加热用线圈45的交流电流的频率)为100khz以上。在此,所谓少量,例如是指一次投入的ga金属全体的体积为550mm3以下。

[0109]

另外,在1000℃左右,仅ga金属的表面会被氧化,因此,为了使ga金属的全体氧化,优选加热至1400℃以上的温度。在将加热温度设为1400℃以上的情况下,ga金属的形态可以是粉末、颗粒、液体等的任意一种。此外,在将由纳米粒子构成的雾状的ga金属用作金属47的情况下,即使在加热温度不到1400℃的情况下,也能使其全体氧化。在此,ga金属的纳米粒子例如能够通过对ga金属进行声波照射来形成。另外,由于对ga金属的纳米粒子直接进行感应加热是困难的,因此,需要在中空管46的内侧设置感应加热用的被加热体来利用其辐射热等、间接地对ga金属的纳米粒子进行加热的手段。

[0110]

另外,基于上述的得到高纯度的粉末或者颗粒状的原料43的方法,能够提供下述[1]~[3]的氧化镓的制造方法。

[0111]

[1]一种氧化镓的制造方法,包含:对周围缠绕有感应加热用线圈的中空管的内部流入氧气并且投下ga金属的工序;以及利用通过使交流电流流过上述感应加热用线圈而产生的磁场对上述中空管的内部的上述ga金属进行感应加热,使上述ga金属与上述氧气反应来得到氧化镓的工序。

[0112]

[2]根据上述[1]所述的氧化镓的制造方法,其中,利用上述感应加热,将上述ga金属加热至1400℃以上的温度。

[0113]

[3]根据上述[1]或[2]所述的氧化镓的制造方法,其中,上述感应加热的频率为100khz以上。

[0114]

(实施方式的效果)

[0115]

根据上述实施方式的单晶制造装置1,不使用坩埚,因此,原料金属的使用量少,能够大幅降低设备成本。另外,由于不使用坩埚,因此,不存在由于坩埚所包含的成分的混入而导致单晶21的纯度下降之虞。而且,从单晶21的生长面的散热得到抑制,因此能够制造大型的单晶21。

[0116]

例如,在通过单晶制造装置1(使用图7的(b)所示的底面351的宽度大的形状控制用构件35的方式和使用图8的(c)所示的漏斗44的方式除外)并使用纯度6n的原料制造了由氧化镓构成的单晶21的情况下,能够从单晶21切出无空穴补偿的载流子浓度小于1

×

10

16

cm-3

的晶片。另外,在通过单晶制造装置1并使用纯度7n的原料制造了由氧化镓构成的单晶21的情况下,能够从单晶21切出无空穴补偿的载流子浓度小于1

×

10

15

cm-3

的晶片。并且,通过使用这些晶片,不设置用于确保耐压的外延层就能够制作出高耐压器件。此外,将使用图7的(b)所示的底面351的宽度大的形状控制用构件35的方式和使用图8的(c)所示的漏斗44的方式除外的原因是,有时单晶21会受到来自形状控制用构件35或漏斗44的杂质污染。

[0117]

以上,说明了本发明的实施方式,但本发明不限于上述实施方式,在不脱离发明的主旨的范围内能进行各种变形实施。另外,在不脱离发明的主旨的范围内能够将上述实施方式的构成要素任意组合。

[0118]

另外,上面所述的实施方式并不限制权利要求书所涉及的发明。另外,应当注意,实施方式中所说明的特征的所有组合对用于解决发明的问题的方案来说并非都是必须的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1