一种线性层析釉陶瓷及其制备方法与流程

1.本发明涉及陶瓷制品及其制备方法领域,具体的涉及线性层析釉陶瓷及其制备方法。

背景技术:

2.陶瓷是陶器与瓷器的统称,同时也是我国的一种工艺美术品,远在新石器时代,我国已有风格粗犷、朴实的彩陶和黑陶。陶与瓷的质地不同,性质各异。陶,是以粘性较高、可塑性较强的粘土为主要原料制成的,不透明、有细微气孔和微弱的吸水性,击之声浊。瓷是以粘土、长石和石英制成,半透明,不吸水、抗腐蚀,胎质坚硬紧密,叩之声脆。现有的陶瓷表面纹路和颜色单一,为了增加陶瓷的表现形式,现代陶瓷烧制工艺有采用传统柴烧工艺进行加工,使得陶瓷釉面呈现复古、不规则的图案,但是现有的柴烧窑烧制存在一些问题:传统柴烧窑排烟位于顶部,烟气和火焰直线上升,落灰不明显,难以达到落灰熔融的效果;电阻辅助加热丝容易落灰氧化,导致电热丝寿命大减;烧制过程中陶瓷在炉内位置不动,落灰容易集中在外侧,一侧落灰一侧不落灰,烧成效果不够美观;柴火全程点燃,高温过程中需要加大柴火,导致烟气增加,对环境造成负担;烟气回收效果不好,有鉴于此,本案由此产生。

技术实现要素:

3.本发明的一个目的是通过线性层析釉陶瓷及其制备方法解决至少上述问题。

4.为解决上述技术问题,本发明采用的技术方案如下:线性层析釉陶瓷,包括坯体、底釉和面釉,其特征在于:所述坯体通过手拉成型,坯体表面设有环形纹理,所述面釉的釉料按重量份计,包括如下组分:白色球土5-6份、六偏磷酸钠10-12份、红色氧化铁5-10份、煅烧高岭土20-22份、霞石正长石10-12 份、锂辉石15-17份、碳酸钙10-12份、石英15-18份、氧化锌10-12份,所述底釉的釉料按重量份计,包括如下组分:焦硼酸钠5-10份、纯碱6-8份、高岭土12-15份、硅5-8份、膨润土3-5份、燧石5-6份、碳酸锂10-12份。

5.优选的,所述陶瓷坯体的原料组分按重量份计,包括如下组分:高岭土30-35 份、石英20-30份、碳酸钙10-15份、正长石10-12份、含铝球土12-15份。

6.优选的,所述面釉的釉料按重量份计,包括如下组分:白色球土5份、六偏磷酸钠10份、红色氧化铁5份、煅烧高岭土20份、霞石正长石10份、锂辉石15份、碳酸钙10份、石英15份、氧化锌10份,所述底釉的釉料按重量份计,包括如下组分:焦硼酸钠5份、纯碱6份、高岭土12份、硅5份、膨润土 3份、燧石5份、碳酸锂10份。

7.优选的,所述面釉的釉料按重量份计,包括如下组分:白色球土6份、六偏磷酸钠12份、红色氧化铁10份、煅烧高岭土22份、霞石正长石12份、锂辉石17份、碳酸钙12份、石英18份、氧化锌12份,所述底釉的釉料按重量份计,包括如下组分:焦硼酸钠10份、纯碱8份、高岭土15份、硅8份、膨润土5份、燧石6份、碳酸锂12份。

8.优选的,所述面釉的釉料按重量份计,包括如下组分:白色球土5.5份、六偏磷酸钠

11份、红色氧化铁7份、煅烧高岭土21份、霞石正长石11份、锂辉石16份、碳酸钙11份、石英16份、氧化锌11份,所述底釉的釉料按重量份计,包括如下组分:焦硼酸钠7份、纯碱7份、高岭土13份、硅7份、膨润土4份、燧石5.5份、碳酸锂11.5份。

9.上述的线性层析釉陶瓷的制备方法,其特征在于:包括如下步骤:步骤a、制备陶瓷坯体原料、底釉釉料和面釉釉料;步骤b、通过手拉成型陶瓷坯体;步骤c、在坯体表面上通过喷釉的方式喷涂底釉釉料,烘干底釉釉料;步骤d、在底釉上施加石蜡,待石蜡干燥后,通过刮板刮除坯体表面多余的石蜡,使石蜡仅填充坯体表面环形纹理内部;步骤e、在底釉上喷涂面釉釉料,烘干面釉釉料;步骤f、将坯体放置于电柴一体化窑炉内进行烧成。

10.优选的,所述电柴一体化窑炉包括炉体、电加热装置、装料装置、柴烧装置和除烟装置,所述电加热装置设置于炉体的炉壁上,所述装料装置设置于炉体内壁,所述柴烧装置设置于炉体侧面,所述除烟装置设置于炉体底部,所述电加热装置包括环形肋板和电加热丝,所述环形肋板沿着纵向间隔布置,所述每个环形肋板内部设有电加热丝,所述柴烧装置包括装柴通道和进气通道,所述装柴通道位于进气通道上方,装柴通道和进气通道之间设有通气孔,所述炉体底部设有进烟通道,所述装柴通道和进气通道的末端与进烟通道连通。

11.优选的,所述炉体包括炉顶、炉壁和炉底座,所述炉顶为弧形,所述炉顶可开启的放置于炉壁顶部,所述炉体由耐火砖制成,所述环形肋板顶面从炉壁向炉体内部下倾,所述进气通道与进烟通道连接的拐角为弧形,所述炉壁与炉座连接处为弧形,所述柴烧装置设有两个、并呈对称设置,所述装料装置包括转轴、旋转电机、升降支架、升降液压缸、内装料架和外装料架,所述转轴可旋转设置于炉顶下方,所述旋转电机驱动转轴旋转,所述升降支架固设于炉顶上端,所述升降液压缸驱动升降支架上下移动,所述内装料架固设于转轴上,所述外装料架固定套设于内装料架外部,所述内装料架和转轴之间设有回烟通道,所述内装料架和外装料架之间设有烟气上升通道,所述外装料架和炉壁之间设有烟气回收通道。

12.优选的,所述炉座中心设有抽烟管道,所述除烟装置包括旋流腔、旋流进风管、分流挡片、淋水喷雾头、排水管和抽风管,所述旋流腔上宽下窄,所述旋流腔与抽烟管道下端连通,所述分流挡片位于旋流腔中部、与抽烟管道下端位置对应,所述淋水喷雾头设置有分流挡片下方,所述旋流进风管与旋流腔沿着切向连通,旋流进风管位于分流挡片和淋水喷雾头之间,旋流进风管设有两个、呈对称设置,所述排水管与旋流腔底部连通,所述抽风管与排水管连通。

13.优选的,所述步骤f中包括以下步骤:低温落灰、点燃木柴,依靠柴火的温度在低温下烧制一个小时,使柴火的落灰落入陶瓷表面;保温还原、木材燃烧的同时,电加热装置启动,将炉温提升至1350℃,保温4小时;自然冷却、关闭电流源、自然冷却后取出陶瓷。

14.由上述描述可知,本发明提供的线性层析釉陶瓷及其制备方法具有如下有益效果:入窑炉前进行双层封釉,环形纹理间填充石蜡,使得陶瓷在煅烧的过程中,石蜡蒸发突破面釉,釉面层析出棕色环形纹理;排烟通道设置于炉体底部,烟气从内装料架内装料架和外装料架之间上升,在弧形炉顶向着两侧扩散,一部分从内装料架和转轴之间的回烟通道排出,一部分从烟气外装料架和炉壁之间的回收通道回流,并与上升烟气汇合重新利用,提高烟气利用率,且内装料架和外装料架在烧制过程中旋转,烟气从两侧落灰,陶瓷表面落灰分布均匀;电加热丝保护于环形肋板内,使得电加热丝不会与落灰发生氧化,提高电加热丝使用寿命和控温精度,环形肋板提高加热面积和加热传递效率,环形肋板顶部为斜面,避免

积灰;高温烧制阶段通过电加热丝辅助提高温度,减少木材用量,降低环境污染;烟气进入旋流腔,旋流进风管通过空气加速烟气旋转,并与喷雾充分混合,减少烟气直排。

附图说明

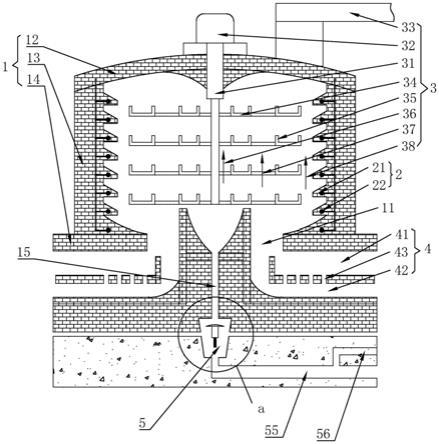

15.图1为电柴一体化窑炉的结构示意图。

16.图2为图1的局部a放大示意图。

具体实施方式

17.以下通过具体实施方式对本发明作进一步的描述。

18.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

19.如图所示,本发明线性层析釉陶瓷,包括坯体、底釉和面釉,坯体通过手拉成型,坯体表面设有环形纹理,面釉的釉料按重量份计,包括如下组分:白色球土5-6份、六偏磷酸钠10-12份、红色氧化铁5-10份、煅烧高岭土20-22 份、霞石正长石10-12份、锂辉石15-17份、碳酸钙10-12份、石英15-18份、氧化锌10-12份,底釉的釉料按重量份计,包括如下组分:焦硼酸钠5-10份、纯碱6-8份、高岭土12-15份、硅5-8份、膨润土3-5份、燧石5-6份、碳酸锂10-12份。

20.陶瓷坯体的原料组分按重量份计,包括如下组分:高岭土30-35份、石英 20-30份、碳酸钙10-15份、正长石10-12份、含铝球土12-15份。

21.作为优选实施例:面釉的釉料按重量份计,包括如下组分:白色球土5份、六偏磷酸钠10份、红色氧化铁5份、煅烧高岭土20份、霞石正长石10份、锂辉石15份、碳酸钙10份、石英15份、氧化锌10份,底釉的釉料按重量份计,包括如下组分:焦硼酸钠5份、纯碱6份、高岭土12份、硅5份、膨润土3份、燧石5份、碳酸锂10份。

22.作为优选实施例:面釉的釉料按重量份计,包括如下组分:白色球土6份、六偏磷酸钠12份、红色氧化铁10份、煅烧高岭土22份、霞石正长石12份、锂辉石17份、碳酸钙12份、石英18份、氧化锌12份,底釉的釉料按重量份计,包括如下组分:焦硼酸钠10份、纯碱8份、高岭土15份、硅8份、膨润土5份、燧石6份、碳酸锂12份。

23.作为优选实施例:面釉的釉料按重量份计,包括如下组分:白色球土5.5 份、六偏磷酸钠11份、红色氧化铁7份、煅烧高岭土21份、霞石正长石11份、锂辉石16份、碳酸钙11份、石英16份、氧化锌11份,底釉的釉料按重量份计,包括如下组分:焦硼酸钠7份、纯碱7份、高岭土13份、硅7份、膨润土 4份、燧石5.5份、碳酸锂11.5份。

24.线性层析釉陶瓷的制备方法,包括如下步骤:步骤a、制备陶瓷坯体原料、底釉釉料和面釉釉料;步骤b、通过手拉成型陶瓷坯体;步骤c、在坯体表面上通过喷釉的方式喷涂底釉釉料,烘干底釉釉料;步骤d、在底釉上施加石蜡,待石蜡干燥后,通过刮板刮除坯体表面多余的石蜡,使石蜡仅填充坯体表面环形纹理内部;步骤e、在底釉上喷涂面釉釉料,烘干面釉釉料;步骤f、将坯体放置于电柴一体化窑炉内进行烧成。

25.如图1和2,电柴一体化窑炉包括炉体1、电加热装置2、装料装置3、柴烧装置4和除烟装置5,电加热装置2设置于炉体1的炉壁13上,装料装置3 设置于炉体1内壁,柴烧装置4设置于炉体1侧面,除烟装置5设置于炉体1 底部,电加热装置2包括环形肋板21和电加热丝

22,环形肋板21沿着纵向间隔布置,每个环形肋板21内部设有电加热丝22,柴烧装置4包括装柴通道41 和进气通道42,装柴通道41位于进气通道42上方,装柴通道41和进气通道 42之间设有通气孔43,炉体1底部设有进烟通道11,装柴通道41和进气通道42的末端与进烟通道11连通,装柴通道41内的落灰通过通气孔43落入进气通道42,并随着进气进入进烟通道11。

26.炉体1包括炉顶12、炉壁13和炉底座14,炉顶12为弧形,炉顶12可开启的放置于炉壁13顶部,炉体1由耐火砖制成,环形肋板21顶面从炉壁13向炉体1内部下倾,进气通道42与进烟通道11连接的拐角为弧形,炉壁13与炉座连接处为弧形,柴烧装置4设有两个、并呈对称设置,装料装置3包括转轴 31、旋转电机32、升降支架33、升降液压缸(未图示)、内装料架34和外装料架35,内装料架34和外装料架35各设有多层,转轴31可旋转设置于炉顶12 下方,旋转电机32驱动转轴31旋转,升降支架33固设于炉顶12上端,升降液压缸驱动升降支架33上下移动,内装料架34固设于转轴31上,外装料架35 固定套设于内装料架34外部,内装料架34和转轴31之间设有回烟通道36,回烟通道36与除烟装置5的旋流进风管52连通,内装料架34和外装料架35之间设有烟气上升通道37,上升通道37与进烟通道11连通,外装料架35和炉壁 13之间设有烟气回收通道38,烟气回收通道38与进烟通道11连通。装料过程中,由升降液压缸提升炉顶12和装料装置3离开炉壁13,通过手动或电动等方式转动炉顶12和装料装置3,在内装料架34和外装料架35内填装待烧制的陶瓷。

27.炉底座14中心设有抽烟管道15,如图2,除烟装置5包括旋流腔51、旋流进风管52、分流挡片53、淋水喷雾头54、排水管55和抽风管56,旋流腔51 上宽下窄,旋流腔51与抽烟管道15下端连通,分流挡片53位于旋流腔51中部、与抽烟管道15下端位置对应,淋水喷雾头54设置于分流挡片53下方,旋流进风管52与旋流腔51沿着切向连通,旋流进风管52位于分流挡片53和淋水喷雾头54之间,旋流进风管52设有两个、呈对称设置,排水管55与旋流腔51底部连通,抽风管56与排水管55连通,抽风管56接抽气泵,使得除烟装置 5内形成真空,带动炉体内烟气排出。

28.步骤f中包括以下步骤:低温落灰、点燃木柴,依靠柴火的温度在低温下烧制一个小时,使柴火的落灰落入陶瓷表面;保温还原、木材燃烧的同时,电加热装置2启动,将炉温提升至1350℃,通过电加热提升温度,可以减少木材用量和烟气排放,保温4小时;自然冷却、关闭电流源、自然冷却后取出陶瓷。

29.入窑炉前进行双层封釉,环形纹理间填充石蜡,使得陶瓷在煅烧的过程中,石蜡蒸发突破面釉,釉面层析出棕色环形纹理,落灰掉落至陶瓷釉面上形成自然灰釉,层次丰富;排烟通道设置于炉体1底部,烟气从内装料架34内装料架 34和外装料架35之间上升,在弧形炉顶12向着两侧扩散,一部分从内装料架 34和转轴31之间的回烟通道36排出,一部分从烟气外装料架35和炉壁13之间的回收通道回流,并与上升烟气汇合重新利用,提高烟气利用率,且内装料架34和外装料架35在烧制过程中旋转,烟气从两侧落灰,陶瓷表面落灰分布均匀;电加热丝22保护于环形肋板21内,使得电加热丝22不会与落灰发生氧化,提高电加热丝22使用寿命和控温精度,环形肋板21提高加热面积和加热传递效率,环形肋板21顶部为斜面,避免积灰;高温烧制阶段通过电加热丝22 辅助提高温度,减少木材用量,降低环境污染;烟气进入旋流腔51,旋流进风管52通过空气加速烟气旋转,并与喷雾充分混合,减少烟气粉尘直排。

30.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制,本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

31.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置;本发明中提供的用电器的型号仅供参考。对于本领域的普通技术人员而言,可以根据实际使用情况更换功能相同的不同型号用电器,对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

32.上述仅为本发明的若干具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1