一种石灰生产线的制作方法

1.本发明涉及石灰生产设备技术领域,尤其涉及一种石灰生产线。

背景技术:

2.近几年石灰的消耗量越来越大,消耗量每年以20%的速度增加,下游客户行业种类也越来越多,但是,我国石灰的产量却没有相应的增长,造成石灰紧张,从而致使社会上石灰窑大量建设,目前大部分的石灰窑生产线构造都比较简单,自动化程度较低,在生产过程中存在各种各样的问题:(1)、在输送上料时,石料的粉末会逸散到空气中,影响工作环境;(2)、往石灰窑内添加物料时,石灰窑的顶部容易出现密封不严,漏烟、漏粉尘的问题;(3)、在石灰窑的内部容易因上料不均匀,造成料面高度不一致,影响石灰的生产质量及生产效率;(4)、对于石灰窑燃烧后的烟尘处理难以做到环保标准的要求。

3.因此,开发一种石灰生产线,不但具有迫切的研究价值,也具有良好的经济效益和工业应用潜力。

技术实现要素:

4.为了克服上述所指出的现有技术的缺陷,本发明提供一种石灰生产线,以解决目前石灰生产过程中,在石灰窑的顶部添加物料时,容易出现密封不严,漏烟漏粉尘,以及料面高度不一,影响石灰生产质量及生产效率的问题。

5.为解决上述技术问题,本发明的技术方案是:一种石灰生产线,包括石料仓,所述石料仓的出料端通过第一振动给料机连接石料输送带,所述石料输送带将所述石料仓内的石料输送至滚筒筛,所述滚筒筛的出料端连接缓冲仓,所述缓冲仓的出料端通过第二振动给料机连接计量仓,所述计量仓的底部连接上料机架,所述上料机架上安装有变速式料车,所述上料机架的顶部连接有定量均匀分布器,所述变速式料车将所述计量仓内计量好的石料输送至所述定量均匀分布器内;所述定量均匀分布器的底部连通套筒式石灰窑,所述套筒式石灰窑的煅烧带区域周圈排列设有若干燃烧器,所述套筒式石灰窑的底部排列设有若干锁风卸料装置,所述锁风卸料装置的底部设有集料仓,所述集料仓的出料端连接物料输送装置;所述套筒式石灰窑的顶部还连通有烟气热量回收装置,所述烟气热量回收装置上设有助燃风进风口及助燃风出风口,所述助燃风出风口分别连通所述燃烧器,所述烟气热量回收装置的底部连通烟气除尘装置,所述烟气除尘装置通过第一引风机连通烟气排放烟囱。

6.作为一种改进的方案,所述缓冲仓上安装有第一称重传感器,所述缓冲仓的出料端安装有第一控制阀,所述计量仓上安装有第二称重传感器,所述计量仓内石料的容量均小于所述变速式料车的容量,所述计量仓的出料端安装有气动仓门,所述第一称重传感器、所述第一控制阀、所述第二称重传感器及所述气动仓门均连接控制器。

7.作为一种改进的方案,所述变速式料车的牵引端连接有牵引绳,所述牵引绳绕于

卷扬机的滚筒上,且所述牵引绳远离所述变速式料车的一端连接有配重车,所述配重车滑动安装于所述上料机架上;所述卷扬机的滚筒上还安装有编码器,所述编码器及所述卷扬机均连接所述控制器。

8.作为一种改进的方案,所述套筒式石灰窑的顶部预热带处排列设有若干料位检测传感器,所述锁风卸料装置的出料口处分别设有用于检测成品石灰的温度传感器及颜色传感器,所述料位检测传感器、所述温度传感器及所述颜色传感器均连接控制器。

9.作为一种改进的方案,所述定量均匀分布器包括定量锁风机构及自动分配补料机构,所述自动分配补料机构位于所述定量锁风机构的底部,且与所述定量锁风机构连通,所述自动分配补料机构的底部连接所述套筒式石灰窑。

10.作为一种改进的方案,所述定量锁风机构包括上部料斗,所述上部料斗的一侧连通有导料料斗,所述导料料斗的进料端与所述上料机架上的所述变速式料车的出料端对应设置,所述上部料斗的顶部安装有驱动装置,所述驱动装置的活塞杆延伸至所述上部料斗的内腔并连接有牵引链,所述牵引链远离所述驱动装置的一端连接有料盅;所述上部料斗的底部连通有下部料斗,所述上部料斗与所述下部料斗之间设有内部锥体,所述料盅与所述内部锥体的出料口相适配,所述料盅与所述下部料斗的内侧壁之间还设有导向定位机构。

11.作为一种改进的方案,所述导向定位机构包括定位架,所述定位架包括若干根导向杆,若干根所述导向杆呈放射状均匀排列设置,且分别与所述料盅的底部连接,若干根所述导向杆的顶部及底部分别连接有连接板;若干根所述导向杆靠近所述下部料斗的内侧壁的一端分别抵靠有导向板,所述导向板之间形成限位所述导向杆滑动方向的空间;所述下部料斗的内侧壁上且靠近所述导向板的底部分别设有用于限位所述导向杆移动的止挡板。

12.作为一种改进的方案,所述内部锥体呈喇叭形结构,且所述内部锥体的顶部的孔径大于底部的孔径,所述内部锥体的底部出料口处周圈设有密封条安装槽,所述密封条安装槽内安装有密封条;所述料盅呈锥形结构,且所述料盅的内部及底部中空设置,所述料盅的顶部设有与所述牵引链连接的第一连接耳,所述料盅的底部周圈排列设有若干与所述导向杆连接的第二连接耳。

13.作为一种改进的方案,所述导料料斗上铰接连接有料斗盖,所述料斗盖包括封闭板,所述封闭板与所述导料料斗的进料端相适配,所述封闭板上连接有开启架,所述开启架倾斜设置,所述上料机架的顶部设有卸料轨,当所述变速式料车移动到所述卸料轨上时,所述变速式料车通过所述开启架将所述料斗盖开启并进行卸料。

14.作为一种改进的方案,所述自动分配补料机构包括第一分叉管,所述第一分叉管的顶部与所述下部料斗连通,所述第一分叉管的底部相对设有两个第一分流管道,任一所述第一分流管道的底部分别连通有第二分叉管,所述第二分叉管的底部均相对设有两个第二分流管道,所述第二分流管道均与所述套筒式石灰窑连通;所述第一分叉管及所述第二分叉管的内腔分叉处均安装有导流闸阀,所述导流闸

阀包括闸板,所述闸板分别转动安装于所述第一分叉管及所述第二分叉管的内腔分叉处,且所述闸板分别与所述第一分流管道及所述第二分流管道相适配,所述闸板均铰接安装于驱动气缸的活塞杆上,所述驱动气缸的缸体均铰接安装于支撑座上,所述支撑座分别安装于所述第一分叉管及所述第二分叉管上。

15.采用了上述技术方案后,本发明的有益效果是:通过设置第一振动给料机可以精确的控制下料量,通过设置滚筒筛可以对石料输送带输送来石料进行筛分,将颗粒度较小的物料筛选出来,通过设置缓冲仓可以对筛选后的物料进行暂存,通过设置计量仓,计量仓的底部连接上料机架,上料机架上安装有变速式料车,通过计量仓可以对物料进行计量,保证计量仓内的物料可以全部进入到变速式料车内,通过设置定量均匀分布器可以对套筒式石灰窑顶部上料时进行密封,避免上料时套筒式石灰窑的顶部出现漏烟漏粉尘的问题,同时,又能够根据套筒式石灰窑内料面高度的检测,实现自动分配物料,调整不同区域的进料量,使料面趋于平整,窑体内通风均匀,从而杜绝结瘤等异常情况的发生,保证石灰的生产质量及生产效率;通过周圈排列设置燃烧器,使石灰窑的煅烧区域受热更加均衡,热利用率更高,通过在套筒式石灰窑的底部排列设置锁风卸料装置,通过锁风卸料装置可以防止卸料漏风的问题,同时,每个锁风卸料装置可以单独进行控制,锁风卸料装置上带有计量装置,可以精确统计出该位置的累计出灰量,从而确定该位置的流动速度及料面的平整性,进而通过改变锁风卸料装置的运行速度和次数,确保料面的水平,通过设置集料仓可以对成品石灰进行初步的收集,集料仓的出料端设置链板秤,链板秤连接物料输送装置,通过链板秤及物料输送装置可以将石灰输送到指定区域;通过设置烟气热量回收装置可以对燃烧后的烟气余热进行利用,提高能源的利用效率,烟气热量回收装置上设有助燃风进风口及助燃风出风口,通过烟气热量回收装置可以对助燃风进行加热,加热后的助燃风进入燃烧器内,提高了燃气的利用率,使窑体内的温度更加均衡,避免出现较大波动,通过设置烟气除尘装置可以对烟气中的灰尘等颗粒物进行收集、清除,使经过烟气除尘装置处理后的烟气达到标准范围内,并通过第一引风机及烟气排放烟囱进行排放;通过在缓冲仓上安装第一称重传感器,第一称重传感器可以检测缓冲仓内物料的重量,当缓冲仓内物料的重量达设定的范围值时,石料输送带、第一振动给料机、滚筒筛等均停止动作,通过设置第一控制阀可以控制缓冲仓的开启,计量仓内安装有第二称重传感器,第二称重传感器可以实时检测计量仓的物料的重量,避免计量仓内的物料量多于变速式料车,导致往变速式料车上料时溢出,当计量仓内物料重量达到设定范围值时,第一控制阀控制缓冲仓关闭,通过设置气动仓门可以控制计量仓的开启;通过设置卷扬机可以带动变速式料车在上料机架上移动,牵引绳远离变速式料车的一端连接配重车,通过设置配重车减轻卷扬机牵引变速式料车时的作用力,保证变速式料车运行时的稳定性,通过在卷扬机的滚筒上安装编码器,编码器可以检测变速式料车的位置,进而调节卷扬机的运行速度,进而调节变速式料车的移动速度,在稳定送料的前提下,节省上料时间,提高上料效率;通过设置料位检测传感器可以检测套筒式石灰窑内料面平整度,通过设置温度传感器可以检测成品石灰的温度值,依据检测的温度值调整燃烧器的输入参数及冷却参数,

通过颜色传感器可以检测成品石灰中是否存有红料,即燃烧未烬的物料,从而调整燃气及助燃气的输入,并报警提醒工作人员;通过在上部料斗的顶部设置驱动装置,驱动装置通过牵引链连接料盅,上部料斗与下部料斗之间设置内部锥体,内部锥体的出料口与料盅相适配,通过料盅可以将内部锥体的出料口封闭,避免变速式料车上料时,套筒式石灰窑内的烟气外漏,同时,通过料盅使变速式料车输送的物料可以在上部料斗内暂存;料盅与下部料斗之间设有导向定位机构,导向定位机构包括导向杆,导向杆呈放射状均匀排列设置,且与料盅的底部连接,下部料斗的内侧壁上设有导向板,导向板与导向杆相抵靠,且导向板之间形成限位导向杆移动的空间,使导向杆只能沿竖直方向滑动,保证料盅下移过程中不会晃动、偏斜,通过设置止挡板限位料盅下移的最大行程,导向杆的顶部及底部分别连接连接板,通过设置连接板保证定位架的稳固性;通过在内部锥体底部出料口处周圈设置密封条安装槽,密封条安装槽内安装密封条,通过设置密封条保证了内部锥体与料盅之间接触的密封性,避免漏气,通过将料盅设计成锥形结构,锥形结构的设计与内部锥体的出料口贴合的更加紧密,密封效果更好;上部料斗的一侧连通导料料斗,导料料斗上铰接连接料斗盖,料斗盖包括封闭板,封闭板与导料料斗的进料端相适配,可以对导料料斗进行封闭,避免漏气、漏烟,封闭板上连接开启架,开启架倾斜设置,当上料机架的变速式料车移动到卸料轨上时,变速式料车顶到开启架上,并通过开启架将料斗盖开启进行卸料,当卸料完成,变速式料车下移时,料斗盖在自身重力作用下重新盖到导料料斗上,实现封闭,减少变速式料车上料以及料盅下移卸料时烟尘及粉尘的扩散,通过料斗盖及料盅的双重密封,保证了套筒式石灰窑顶部上料时的锁风、锁烟效果,避免漏烟漏粉尘的问题;通过设置第一分叉管,第一分叉管的底部相对设置两个第一分流管道,每个第一分流管道上均连通有第二分叉管,每个第二分叉管的底部均相对设置两个第二分流管道,由此,四个第二分流管道分别与套筒式石灰窑连通,实现套筒式石灰窑的均匀布料;第一分叉管及第二分叉管的内腔分叉处均设置导流闸阀,当料位检测传感器检测到料面不平整时,通过导流闸阀调整各分流管道的下料量,使套筒式石灰窑顶部不同区域的料面趋于平整,保证煅烧质量和煅烧效果。

16.综上,本发明解决了目前石灰生产过程中,在石灰窑的顶部添加物料时,容易出现密封不严,漏烟漏粉尘,以及料面高度不一,影响石灰生产质量及生产效率的问题。

附图说明

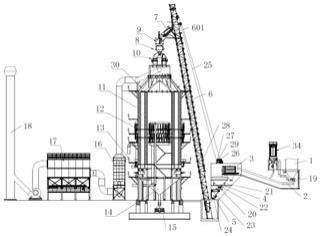

17.图1是本发明的结构示意图;图2是本发明中定量均匀分布器的结构示意图;图3是本发明中上部料斗的结构示意图;图4是本发明中内部锥体的剖面结构示意图;图5是本发明中料盅的结构示意图;图6是本发明中导向杆与连接板的侧视结构示意图;图7是本发明中导向杆与连接板的俯视结构示意图;图8是本发明中下部料斗及导向板、止挡板的结构示意图;

图9是本发明中下部料斗的俯视结构示意图;图10是本发明中料斗盖的结构示意图;图11是本发明中第一分叉管的结构示意图;图12是本发明中第二分叉管的结构示意图;图13是本发明中布袋除尘装置的结构示意图;图14是本发明中锁风卸料装置的结构示意图;图15是本发明中烟气除尘装置的结构示意图;其中,在图中,各个数字标号分别指代如下的具体含义、元件和/或部件。

18.图中:1、石料仓,2、石料输送带,3、滚筒筛,4、缓冲仓,5、计量仓,6、上料机架,601、卸料轨,7、变速式料车,8、定量均匀分布器,9、定量锁风机构,901、上部料斗,902、导料料斗,903、驱动装置,904、牵引链,905、料盅,906、下部料斗,907、内部锥体,908、密封条安装槽,909、第一连接耳,910、第二连接耳,911、料斗盖,912、封闭板,913、开启架,914、缓冲链,915、行程开关,10、自动分配补料机构,1001、第一分叉管,1002、第一分流管道,1003、第二分叉管,1004、第二分流管道,1005、闸板,1006、驱动气缸,1007、支撑座,11、套筒式石灰窑,12、燃烧器,13、锁风卸料装置,14、集料仓,15、物料输送装置,16、烟气热量回收装置,17、烟气除尘装置,1701、第二除尘箱体,1702、分隔架,1703、灰尘收集料斗,1704、第二除尘布袋,1705、第二隔板,18、烟气排放烟囱,19、第一振动给料机,20、第二振动给料机,21、第一称重传感器,22、第一控制阀,23、第二称重传感器,24、气动仓门,25、牵引绳,26、卷扬机,27、滚筒,28、配重车,29、编码器,30、料位检测传感器,31、温度传感器,32、颜色传感器,33、导向定位机构,3301、导向杆,3302、连接板,3303、导向板,3304、止挡板,34、布袋除尘装置,3401、第一除尘箱体,3402、第一隔板,3403、第一除尘布袋。

具体实施方式

19.下面结合具体的实施例对本发明进一步说明。但这些例举性实施方式的用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的任何限定,更非将本发明的保护范围局限于此。

20.如图1、图2、图13、图14及图15所示,一种石灰生产线,包括石料仓1,石料仓1的出料端设置有控制阀板,控制阀板连接控制器,并通过第一振动给料机19连接石料输送带2,通过设置第一振动给料机19可以精确的控制下料量,第一振动给料机19及第二振动给料机20均采用电磁振动给料机,由于电磁振动给料机工作时,高频且小振幅,通过调节其电流可以精确控制其下料量,并配合静态计量,配料精度相较于传统的皮带秤或偏心式电机振动给料器更高;石料输送带2与第一振动给料机19之间设置有布袋除尘装置34,通过布袋除尘装置34可以对上料时出现的粉尘进行吸附,避免粉尘逸散到空气中,影响工作环境,结合图13所示,布袋除尘装置34包括第一除尘箱体3401,第一除尘箱体3401安装于第一支撑架上,第一除尘箱体3401的底部连接有粉尘收集料斗,粉尘收集料斗通过除尘管道连接第一振动给料机19,通过除尘管道对第一振动给料机19上料时的粉尘进行吸取,粉尘收集料斗的底部出料端还通过出料管道连接石料输送带2,通过粉尘收集料斗可以对第一除尘箱体3401内积聚的粉尘进行收集,并通过出料管道输送至石灰输送带上,由石灰输送带输送至滚筒筛

3,通过滚筒筛3进行筛选,颗粒度较小的物料及粉尘通过传送带输送到指定区域,用于建筑物料使用;第一除尘箱体3401的内腔通过第一隔板3402分隔为第一除尘腔及第一引风腔,第一隔板3402上且位于第一除尘腔内排列设有若干第一除尘布袋3403,若干第一除尘布袋3403通过第一隔板3402上设置的通孔连通第一引风腔,第一引风腔上连通有第二引风机,第二引风机通过风机支架安装于第一除尘箱体3401上,通过第二风机的运行使第一引风腔内形成负压,进而使第一除尘腔内的气流通过第一除尘布袋3403进入到第一引风腔内,气流中的粉尘则吸附于第一除尘布袋3403上,实现除尘作用,图13中箭头所示为气体流动方向;石料输送带2将石料仓1内的石料输送至滚筒筛3,通过设置滚筒筛3可以对石料输送带2输送来石料进行筛分,将颗粒度较小的物料筛选出来,滚筒筛3的出料端连接缓冲仓4,通过设置缓冲仓4可以对筛选后的物料进行暂存,缓冲仓4的出料端通过第二振动给料机20连接计量仓5,通过计量仓5可以对物料进行计量,保证计量仓5内的物料可以全部进入到变速式料车7内,计量仓5的底部连接上料机架6,上料机架6上安装有变速式料车7,当变速式料车7位于上料机架6底部时,计量仓5的底部出料口与变速式料车7的进料口对应设置,计量好的石料流入到变速式料车7内,并通过料车输送到上料机架6的顶部,上料机架6的顶部连接有定量均匀分布器8,通过设置定量均匀分布器8可以对套筒式石灰窑11顶部上料时进行密封,避免上料时套筒式石灰窑11的顶部出现漏烟漏粉尘的问题,同时,又能够根据套筒式石灰窑11内料面高度的检测,实现自动分配物料,调整不同区域的进料量,使料面趋于平整,窑体内通风均匀,从而杜绝结瘤等异常情况的发生,保证石灰的生产质量及生产效率,变速式料车7将计量仓5内计量好的石料输送至定量均匀分布器8内;定量均匀分布器8的底部连通套筒式石灰窑11,套筒式石灰窑11包括外窑体及内窑体,外窑体套装于内窑体的外侧,外窑体的内侧壁及内窑体的外侧壁上均设置有保温层,两保温层之间形成煅烧石灰的物料层,套筒式石灰窑11由上到下依次为预热带、煅烧带、保温带及冷却带,套筒式石灰窑11的煅烧带区域周圈排列设有若干燃烧器12,通过周圈排列设置燃烧器12,使石灰窑的煅烧区域受热更加均衡,热利用率更高,套筒式石灰窑11的底部排列设有若干锁风卸料装置13,通过锁风卸料装置13可以防止卸料漏风的问题,同时,每个锁风卸料装置13可以单独进行控制,锁风卸料装置13上带有计量装置,可以精确统计出该位置的累计出灰量,从而确定该位置的流动速度及料面的平整性,进而通过改变锁风卸料装置13的运行速度和次数,确保料面的水平,锁风卸料装置13的底部设有集料仓14,通过设置集料仓14可以对成品石灰进行初步的收集,集料仓14的出料端通过链板秤连接物料输送装置15,通过链板秤及物料输送装置15可以将石灰输送到指定区域;套筒式石灰窑11的顶部还连通有烟气热量回收装置16,通过设置烟气热量回收装置16可以对燃烧后的烟气余热进行利用,提高能源的利用效率,烟气热量回收装置16上设有助燃风进风口及助燃风出风口,助燃风出风口分别连通燃烧器12,通过烟气热量回收装置16可以对助燃风进行加热,加热后的助燃风进入燃烧器12内,提高了燃气的利用率,使窑体内的温度更加均衡,避免出现较大波动,烟气热量回收装置16的底部连通烟气除尘装置17,通过设置烟气除尘装置17可以对烟气中的灰尘等颗粒物进行收集、清除,使经过烟气除尘装置17处理后的烟气达到标准范围内,烟气除尘装置17通过第一引风机连通烟气排放烟

囱18;结合图15所示,烟气除尘装置17包括第二除尘箱体1701,第二除尘箱体1701安装于第二支撑架上,第二除尘箱体1701的底部相对设有两个灰尘收集料斗1703,两个灰尘收集料斗1703均与第二除尘箱体1701连通,两个灰尘收集料斗1703的底部分别设有螺旋输送机,通过灰尘收集料斗1703可以对灰尘进行收集,通过螺旋输送机可以将收集的灰尘输送到指定区域;第二除尘箱体1701的内腔沿水平方向设有分隔架1702,分隔架1702的底部且位于第二除尘箱体1701的一侧设有烟气进风口,分隔架1702的顶部且位于第二除尘箱体1701的另一侧设有烟气出风口,通过分隔架1702可以将烟气进风口及烟气出风口分隔开;分隔架1702的底部还分别连通两灰尘收集料斗1703,使烟气进风口进来的烟气首先通过两个灰尘收集料斗1703进行初步的颗粒物沉积、收集,分隔架1702的顶部连接有第二隔板1705,第二隔板1705将第二除尘箱体1701分隔为第二除尘腔及第二引风腔,第二隔板1705上且位于第二除尘腔内排列设有若干第二除尘布袋1704,若干第二除尘布袋1704通过第二隔板1705上设置的通孔连通第二引风腔,第二引风腔通过升降式封闭板912连通烟气出风口,烟气出风口通过烟气排放管道连通第一引风机,通过第一引风机的运行,使第二引风腔内形成负压,进而使第二除尘腔内的烟气通过第二除尘布袋1704进入到第二引风腔内,烟气中的灰尘等颗粒物则吸附于第二除尘布袋1704上,由此达到良好的烟气除尘效果,图15中箭头所示为烟气流动方向。

21.本实施例中,结合图1所示,缓冲仓4上安装有第一称重传感器21,第一称重传感器21可以检测缓冲仓4内物料的重量,当缓冲仓4内物料的重量达设定的范围值时,石料输送带2、第一振动给料机19、滚筒筛3等均停止动作,缓冲仓4的出料端安装有第一控制阀22,通过设置第一控制阀22可以控制缓冲仓4的开启,计量仓5上安装有第二称重传感器23,计量仓5内石料的容量均小于变速式料车7的容量,计量仓5的出料端安装有气动仓门24,第二称重传感器23可以实时检测计量仓5的物料的重量,避免计量仓5内的物料量多于变速式料车7,导致往变速式料车7上料时溢出,当计量仓5内物料重量达到设定范围值时,第一控制阀22控制缓冲仓4关闭,通过设置气动仓门24可以控制计量仓5的开启,第一称重传感器21、第一控制阀22、第二称重传感器23及气动仓门24均连接控制器。

22.本实施例中,结合图1所示,变速式料车7的牵引端连接有牵引绳25,牵引绳25绕过上料机架6上的滚轮,牵引绳25绕于卷扬机26的滚筒27上,通过卷扬机26可以带动变速式料车7在上料机架6上移动,且牵引绳25远离变速式料车7的一端连接有配重车28,配重车28滑动安装于上料机架6上,通过设置配重车28减轻卷扬机26牵引变速式料车7时的作用力,保证变速式料车7运行时的稳定性,;卷扬机26的滚筒27上还安装有编码器29,编码器29及卷扬机26均连接控制器,编码器29可以检测变速式料车7的位置,进而调节卷扬机26的运行速度,进而调节变速式料车7的移动速度,在稳定送料的前提下,节省上料时间,提高上料效率。

23.本实施例中,结合图1及图14所示,套筒式石灰窑11的顶部预热带处排列设有若干料位检测传感器30,通过料位检测传感器30可以检测套筒式石灰窑11内料面平整度,锁风卸料装置13的出料口处分别设有用于检测成品石灰的温度传感器31及颜色传感器32,料位检测传感器30、温度传感器31及颜色传感器32均连接控制器,控制器连接报警器,通过设置

温度传感器31可以检测成品石灰的温度值,依据检测的温度值调整燃烧器12的输入参数及冷却风参数,通过颜色传感器32可以检测成品石灰中是否存有红料,即燃烧未烬的物料,从而调整燃气及助燃气的输入,并报警提醒工作人员。

24.本实施例中,结合图1及图2所示,定量均匀分布器8包括定量锁风机构9及自动分配补料机构10,自动分配补料机构10位于定量锁风机构9的底部,且与定量锁风机构9连通,自动分配补料机构10的底部连接套筒式石灰窑11,定量锁风机构9的作用在于变速式料车7往套筒式石灰窑11顶部卸料时,对套筒式石灰窑11的顶部进行封闭、锁风,避免漏烟漏粉尘的问题,自动分配补料机构10的作用在于可以根据料位传感器检测到料面的平整度,自动调整下料量,使料面趋于平整,保证煅烧质量和煅烧效果。

25.本实施例中,结合图2

‑

图9所示,定量锁风机构9包括上部料斗901,上部料斗901的一侧连通有导料料斗902,导料料斗902的进料端与上料机架6上的变速式料车7的出料端对应设置,上部料斗901的顶部安装有驱动装置903,驱动装置903可以采用气缸或者是液压缸,驱动装置903的活塞杆延伸至上部料斗901的内腔并连接有牵引链904,牵引链904远离驱动装置903的一端连接有料盅905;上部料斗901的底部通过螺栓连通有下部料斗906,上部料斗901与下部料斗906之间设有内部锥体907,料盅905与内部锥体907的出料口相适配,通过料盅905可以将内部锥体907的出料口封闭,避免变速式料车7上料时,套筒式石灰窑11内的烟气外漏,同时,通过料盅905使变速式料车7输送的物料可以在上部料斗901内暂存,只有当导料料斗902的料斗盖911封闭之后,料盅905才会下移进行卸料,料盅905与下部料斗906的内侧壁之间还设有导向定位机构33,通过设置导向定位机构33保证料盅905下移时的位置度及稳定性;此外,在上部料斗901的顶部还排列连接有若干缓冲链914,缓冲链914靠近导料料斗902处设置,缓冲链914的作用在于减缓石料的落料速度,起到一定的挡料防尘作用。

26.本实施例中,结合图2、图6

‑

图9所示,导向定位机构33包括定位架,定位架包括若干根导向杆3301,若干根导向杆3301呈放射状均匀排列设置,且分别与料盅905的底部连接,若干根导向杆3301的顶部及底部分别连接有连接板3302,通过设置连接板3302保证定位架的稳固性,本实施例中,导向杆3301均匀排列设置有三根,三根导向杆3301的一端均连接于一起,另一端分别抵靠于下部料斗906的内侧壁上,三根导向杆3301分别与料盅905的底部连接;若干根导向杆3301靠近下部料斗906的内侧壁的一端分别抵靠有导向板3303,导向板3303通过螺栓或者焊接的方式安装于下部料斗906的侧壁上,导向板3303之间形成限位导向杆3301滑动方向的空间,使导向杆3301只能沿竖直方向滑动,保证料盅905下移过程中不会晃动、偏斜;下部料斗906的内侧壁上且靠近导向板3303的底部分别设有用于限位导向杆3301移动的止挡板3304,通过设置止挡板3304限位料盅905下移的最大行程。

27.本实施例中,结合图4及图5所示,内部锥体907呈喇叭形结构,且内部锥体907的顶部的孔径大于底部的孔径,便于顺畅下料,内部锥体907的底部出料口处周圈设有密封条安装槽908,密封条安装槽908内安装有密封条,通过设置密封条保证了内部锥体907与料盅905之间接触的密封性,避免漏气;料盅905呈锥形结构,通过将料盅905设计成锥形结构,锥形结构的设计与内部锥

体907的出料口贴合的更加紧密,密封效果更好,料盅905的内部及底部中空设置,从而减轻了料盅905的重量,料盅905的顶部设有与牵引链904连接的第一连接耳909,料盅905的底部周圈排列设有若干与导向杆3301连接的第二连接耳910,通过设置第一连接耳909便于料盅905与牵引链904连接,通过设置第二连接耳910便于料盅905与导向杆3301连接。

28.本实施例中,结合图1

‑

图3及图10所示,导料料斗902上铰接连接有料斗盖911,料斗盖911与导料料斗902之间设置有行程开关915,料斗盖911包括封闭板912,封闭板912与导料料斗902的进料端相适配,可以对导料料斗902进行封闭,避免漏气、漏烟,封闭板912上连接有开启架913,开启架913倾斜设置,上料机架6的顶部设有卸料轨601,卸料轨601设置有两根,呈弧形结构,分别与上料机架6连接,变速式料车7的底部设有两对相对设置的滚轮,滚轮分别滚动与两根卸料轨601上,通过卸料轨601使变速式料车7靠近料斗盖911,同时,又能够倾斜卸料,当变速式料车7移动到卸料轨601上时,变速式料车7通过开启架913将料斗盖911开启并进行卸料,当上料机架6的变速式料车7移动到卸料轨601上时,变速式料车7顶到开启架913上,并通过开启架913将料斗盖911开启进行卸料,当卸料完成,变速式料车7下移时,料斗盖911在自身重力作用下重新盖到导料料斗902上,实现封闭,减少变速式料车7上料以及料盅905下移卸料时烟尘及粉尘的扩散,通过料斗盖911及料盅905的双重密封,保证了套筒式石灰窑11顶部上料时的锁风、锁烟效果,避免漏烟漏粉尘的问题。

29.本实施例中,结合图2、图11及图12所示,自动分配补料机构10包括第一分叉管1001,第一分叉管1001的顶部通过螺栓与下部料斗906连通,第一分叉管1001的底部相对设有两个第一分流管道1002,任一第一分流管道1002的底部分别通过螺栓连通有第二分叉管1003,第二分叉管1003的底部均相对设有两个第二分流管道1004,由此,四个第二分流管道1004均与套筒式石灰窑11连通,实现套筒式石灰窑11顶部的均匀布料,本实施例中,第一分叉管1001及第二分叉管1003的结构相同,不同之处在于分流管道的口径不同;第一分叉管1001及第二分叉管1003的内腔分叉处均安装有导流闸阀,导流闸阀包括闸板1005,闸板1005的一端分别转动安装于第一分叉管1001及第二分叉管1003的内腔分叉处,且闸板1005分别与第一分流管道1002及第二分流管道1004相适配,闸板1005均铰接安装于驱动气缸1006的活塞杆上,驱动气缸1006的缸体均铰接安装于支撑座1007上,支撑座1007分别安装于第一分叉管1001及第二分叉管1003上,当料位检测传感器30检测到套筒式石灰窑11的料面不平整时,通过导流闸阀调整各分流管道的下料量,使套筒式石灰窑11顶部不同区域的料面趋于平整,保证煅烧质量和煅烧效果,其中图11及图12中a表示转动角度。

30.为了便于理解,下述给出本实施例的工作过程:如图1

‑

图15所示,石料仓1内的石料通过第一振动给料机19下料到石料输送带2上,由石料输送带2输送至滚筒筛3内,通过滚筒筛3进行筛分,之后进入到缓冲仓4内,当缓冲仓4内的石料到达设定值时,停止上料,缓冲仓4出料端通过第二振动给料机20连接计量仓5,当计量仓5内的石料达到设定值后,缓冲仓4停止出料,计量仓5的底部连接上料机架6,当上料机架6上的变速式料车7移动到上料机架6的底部时,计量仓5内的气动仓门24打开,计量仓5内的石料全部进入到变速式料车7内,由卷扬机26带动变速式料车7移动到上料机架6的顶部,由于卷扬机26的滚筒27上安装有编码器29,通过编码器29检测变速式料车7的位置,并调节卷扬机26的运行速度,实现变速式料车7的变速上料;

当变速式料车7移动到上料机架6的卸料轨601上时,变速式料车7通过开启架913将料斗盖911开启并进行卸料,石料进入到上部料斗901内进行存储,当变速式料车7卸料完成后,料斗盖911在自身重力作用下重新闭合,之后,驱动装置903的活塞杆伸长,带动料盅905向下移动,料盅905在移动的过程中,上部料斗901内的石料会通过内部锥体907的出料口掉落到下部料斗906,下部料斗906连通第一分叉管1001,第一分叉管1001的两个第一分流管道1002连通第二分叉管1003,第二分叉管1003的第二分流管道1004分别连通套筒式石灰窑11,同时,在第一分叉管1001及第二分叉管1003的内腔分叉处均安装有导流闸阀,通过套筒式石灰窑11内的料位检测传感器30检测料面的平整性,当料面不平整时,通过导流闸阀控制每个第二分流管道1004的下料量,使料面趋于平整;之后,石料进入到套筒式石灰窑11的物料层内,通过燃烧器12进行煅烧,煅烧后的成品石灰通过锁风卸料装置13卸料到集料仓14内,同时,通过温度传感器31及颜色传感器32检测成品石灰的温度值及是否存有红料,并依据温度值调整燃烧器12的输入参数及冷却风的参数,依据颜色传感器32来调整燃气组分及助燃气的输入,并进行报警提醒,集料仓14内的石灰通过链板秤及物料输送装置15输送到指定区域;套筒式石灰窑11的顶部的燃烧烟气连通到烟气热量回收装置16,烟气热量回收装置16上设置助燃风进风口仅助燃风出风口,通过烟气热量回收装置16对输入的助燃风进行加热,并将加热后的助燃风输送到燃烧器12内使用,烟气热量回收装置16的底部连通烟气除尘装置17,通过烟气除尘装置17对烟气内的烟尘进行处理,处理好的烟气通过第一引风机输送到烟气排放烟囱18,通过烟气排放烟囱18排放至大气中。

31.综上可得,本发明解决了目前石灰生产过程中,在石灰窑的顶部添加物料时,容易出现密封不严,漏烟漏粉尘,以及料面高度不一,影响石灰生产质量及生产效率的问题。

32.应当理解,这些实施例的用途仅用于说明本发明而非意欲限制本发明的保护范围。此外,也应理解,在阅读了本发明的技术内容之后,本领域技术人员可以对本发明作各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1