一种轻烧镁生产装置及生产方法与流程

1.本发明属于轻烧镁制备技术领域,具体涉及一种轻烧镁预热、焙烧、筛分锁风控料装置及冷却换热装置及工艺。

背景技术:

2.轻烧镁是利用窑炉设备,消耗各种燃料,将粒度5

‑

100mm的菱镁矿石通过800摄氏度到1050摄氏度的焙烧温度轻烧而生产的,轻烧镁是一种常用的耐火材料,在冶金及建材等行业运用广泛。

3.当下采用竖窑和回转窑轻烧菱镁矿时,得到的高温轻烧镁成品在自然环境下进行冷却,粗犷的方式造成了大量的显热不能回收和能量的损失,与当今碳中和目标的达成背道而驰。

4.在浪费了大量能源的同时,由于成品轻烧镁的性质极易粉化,造成以往的成品储运在转运及输送密封的方面往往差强人意,对环境造成了巨大的负担。

技术实现要素:

5.本发明的目的是针对于现有生产轻烧镁技术中存在的热能浪费、粉尘多的问题,提供了一种轻烧镁生产装置及生产方法。本发明通过预热、焙烧及冷却换热流程将菱镁矿石焙烧为轻烧镁,本装置生产能力大、热量利用率高、污染少。

6.本发明的技术方法之一为,一种轻烧镁生产装置,该装置由进料单元,预热器,回转窑,燃烧器,筛分锁风控料装置,冷却换热装置,成品仓,引风机和窑尾除尘器组成;所述预热器由位于顶部的带有防尘罩的原料进料口,原料进料口与进料单元连接,位于进料口下方的原料预热腔体,位于腔体上部的出风口,以及位于腔体下方的原料出料及入风口组成;所述出风口经管道汇集后与引风机连接;所述回转窑的窑尾高于窑头,窑尾的窑口与预热器原料出料及入风口连接并在连接处设有密封,回转窑的轴线与水平间夹角为2~3

°

,窑头与筛分锁风控料装置密封连接;所述筛分锁风控料装置包含窑头罩,竖直密封罩,耐热篦板,液压推头和总热风进风管;所述窑头罩一端与位于窑头罩侧边的回转窑的窑头密封连接,另一端与位于窑头罩下方的竖直密封罩密封连接;所述总热风进风管的一端从外部穿入窑头罩并插入到回转窑的窑头中、另一端与冷却换热装置连接;所述竖直密封罩为空腔体,顶部与窑头罩密封连接,底部为与冷却换热装置密封连接的出料溜斗;所述耐热篦板设置于竖直密封罩的中部,耐热篦板倾斜布置,耐热篦板上方设有大块倾出门;所述液压推头设置于溜斗的上方,液压推头和耐热篦板间具有一定的堆料高度;所述冷却换热装置为以轴线为轴心旋转的圆柱腔体,腔体内壁均布有数根通风管,腔体的一端为进料端,设有与通向筛分锁风控料装置的总热风进风管连接的换热出风管和与筛分锁风控料装置出料溜斗连接的粉体进料口,腔体的另一端为出料端,设有冷风进风管和粉体出料口,粉体出料口外密封连接设有排料口的密封罩,每根通风管的两端分

别与换热出风管和冷风进风管连接,腔体外部设有动力单元带动圆柱腔体旋转;所述燃烧器设置于窑头罩罩壁上;所述成品仓位于冷却换热装置的出料端上方,成品仓与冷却换热装置的密封罩排料口通过密闭式输送机和密闭式提升机连接;所述窑尾除尘器与引风机连接。

7.进一步的,上述的轻烧镁生产装置,所述进料单元由皮带输送机和位于皮带输送机尾上方的受料斗组成,皮带输送机的头部与预热器的原料进料口连接;或者进料单元由受料斗以及位于受料斗下方的振动给料机,位于振动给料机出料口上方的1#斗式提升机,与1#斗式提升机出料端连接的振动筛,与振动筛出料端连接的2#斗式提升机,2#斗式提升机与皮带输送机连接,皮带输送机的出料端与预热器的料仓进料口连接。

8.进一步的,上述的轻烧镁生产装置,冷却换热装置的进料端高于出料端,圆柱腔体的轴线与水平间夹角为2~3

°

。

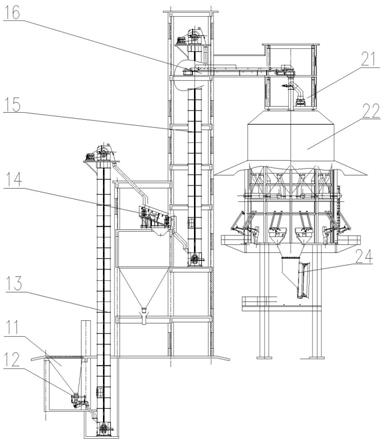

9.进一步的,上述的轻烧镁生产装置,所述筛分锁风控料装置的液压推头与plc连接。

10.进一步的,上述的轻烧镁生产装置,所述预热器内壁、回转窑内壁、筛分锁风控料装置内壁、冷却换热装置内壁设有保温层。

11.进一步的,上述的轻烧镁生产装置,燃烧器与总热风进风管平行布置,并且燃烧器的喷火口位于回转窑窑头的中心位置。

12.进一步的,上述的轻烧镁生产装置,所述除尘器为旋风除尘器和布袋除尘器,引风机为两台;其中,预热器出风口与旋风除尘器连接,旋风除尘器与第一台引风机连接,第一台引风机与布袋除尘器连接,布袋除尘器与第二台引风机连接。

13.本发明的技术方法之二为,一种轻烧镁生产方法,采用了上述的轻烧镁生产装置,包括如下步骤:1)上料和预热将粒度为5

‑

100mm的菱镁矿石加入到预热器中,预热至500~600℃;2)焙烧预热后的菱镁矿石进入回转窑中,由窑头处通入吹向窑尾的热风,菱镁矿石由窑尾向窑头方向边移动边吸热,逐渐受热至窑头处时生成为轻烧镁粉末,窑头热风温度为900~1000℃;3)冷却换热轻烧镁粉末进入冷却换热装置中,利用冷却换热装置中的冷空气与轻烧镁粉末进行热交换,将轻烧镁粉末冷却至温度≤180℃;4)热能利用冷却换热装置内的冷空气吸收轻烧镁粉末的热量后温度升至600℃~700℃,再经过燃烧器加热到900~1000℃,作为步骤2)中的热风与回转窑内的菱镁矿石热交换,温度逐渐降低至550~650℃,再由回转窑进入预热器中,对预热器中的菱镁矿石预热,然后排出预热器,排出气体温度降至250℃以下。

14.与现有技术相比,本发明的优势在于:1、本发明的装置利用一段回转窑将菱镁矿石焙烧生成轻烧镁,装置简单,产量大。

15.2、本发明的冷却换热装置利用空气换热,装置简单,换热效率高。

16.3、本发明的装置中设有除尘器,预热器、回转窑、筛分锁风控料装置、冷却换热装置、成品仓与冷却换热装置间的提升机和输送机均设有防尘部件,有效降低生产过程中的灰尘产生。

17.4、本发明的方法充分利用了焙烧轻烧镁的显热,减少了生成过程中的能源损耗。

附图说明

18.图1、实施例1轻烧镁生产装置的设备连接示意图;图2、实施例1进料单元和预热器设备连接示意图;图3、实施例1燃烧器、筛分锁风控料装置及冷却换热装置设备连接示意图;图4、实施例1成品仓设备示意图;图5、实施例1预热器、引风机和窑尾除尘器设备连接俯视示意图;图6、图3中的冷却换热装置沿a

‑

a向的剖图。

19.其中,1、进料单元,2、预热器,3、回转窑,4、燃烧器,5、筛分锁风控料装置,6、冷却换热装置,7、成品仓,8、引风机,9、窑尾除尘器,11、受料斗,12、振动给料机,13、1#斗式提升机,14、振动筛,15、2#斗式提升机,16、皮带输送机,21、原料进料口,22、原料预热腔体,23、出风口,24、原料出料及入风口,31、窑尾,32、窑头,51、窑头罩,52、竖直密封罩,53、耐热篦板,54、液压推头,55、总热风进风管,521、出料溜斗,531、大块倾出门,61、通风管,62、换热出风管,63、粉体进料口,64、冷风进风管,65、粉体出料口,66、密封罩,67、排料口,71、密闭式输送机,72、密闭式提升机,81、第一台引风机,82、第二台引风机,91、旋风除尘器,92、布袋除尘器。

具体实施方式

20.实施例1一种轻烧镁生产装置,见图1~图6,该装置由进料单元1,预热器2,回转窑3,燃烧器4,筛分锁风控料装置5,冷却换热装置6,成品仓7,引风机8和窑尾除尘器9组成;所述进料单元1由埋于地下的受料斗11,位于受料斗下方的振动给料机12,位于振动给料机出料口上方的1#斗式提升机13,与1#斗式提升机出料端连接的振动筛14,与振动筛出料端连接的2#斗式提升机15,2#斗式提升机15与皮带输送机16连接,皮带输送机的出料端与预热器连接;所述预热器2由位于顶部的带有防尘罩的原料进料口21,原料进料口与皮带输送机16的出料端连接,位于进料口下方的原料预热腔体22,位于腔体上部的出风口23,以及位于腔体下方的原料出料及入风口24组成;所述出风口经管道汇集后与引风机连接;料流在预热器内由上至下流动,气流逆向由下至上流动,最后气流由出风口经窑尾除尘器和引风机排出;所述回转窑3的窑尾31高于窑头32,窑尾的窑口与预热器原料出料口24连接并在连接处设有密封,回转窑的轴线与水平间夹角为2

°

,料流随回转窑自高向低缓慢流动,由于引风机的作用气流逆向自低向高由窑头经过与物料充分换热后流向窑尾,窑头与连接筛分锁风控料装置密封连接,并且由于回转窑的两端设置密封,回转窑内有一定的负压;

所述筛分锁风控料装置5包含窑头罩51,竖直密封罩52,耐热篦板53,液压推头54和总热风进风管55;所述窑头罩一端与位于窑头罩侧边的回转窑窑头32密封连接,另一端与位于窑头罩下方的竖直密封罩密封连接;所述总热风进风管的一端从外部穿入窑头罩并插入到回转窑窑头中、另一端与冷却换热装置连接;窑头罩用于承接来自回转窑窑头端的成品出料,并且连接整个焙烧工艺的热源设备燃烧器;所述竖直密封罩52为空腔体,顶部与窑头罩密封连接,底部为与冷却换热装置密封连接的出料溜斗521;所述耐热篦板53设置于竖直密封罩的中部,耐热篦板倾斜布置,耐热篦板上方设有大块倾出门531;所述液压推头54设置于溜斗的上方,液压推头和耐热篦板间具有一定的轻烧镁粉堆料高度,并且液压推头与plc连接;液压推头和耐热篦板间的轻烧镁粉料存料的重力作用保证了冷却换热装置圆柱腔体内的轻烧镁粉不会被回转窑的负压抽出,保证了冷却换热装置的高效正常运行,以达到锁风换热的目的;并且当轻烧镁粉料堆积到一定厚度时,液压推头根据plc的设定向出料溜斗推料;所述冷却换热装置6为以轴线为轴心旋转的圆柱腔体,腔体内壁均布有数根通风管61,腔体的一端为进料端,设有与通向筛分锁风控料装置的总热风进风管连接的换热出风管62和与筛分锁风控料装置出料溜斗连接的粉体进料口63,腔体的另一端为出料端,设有冷风进风管64和粉体出料口65,粉体出料口外密封连接设有排料口67的密封罩66,每根通风管的两端分别与换热出风管和冷风进风管连接,腔体外部设有动力单元带动圆柱腔体旋转;进料端高于出料端,圆柱腔体的轴线与水平间夹角为2

°

;所述燃烧器4设置于窑头罩51罩壁上,燃烧器与总热风进风管平行布置,并且燃烧器的喷火口位于回转窑窑头的中心位置;所述成品仓7位于冷却换热装置的出料端上方,成品仓与冷却换热装置的密封罩排料口67通过密闭式输送机和密闭式提升机连接;所述除尘器9为旋风除尘器91和布袋除尘器92,引风机8为两台;其中,预热器出风口与旋风除尘器连接,旋风除尘器与第一台引风机81连接,第一台引风机与布袋除尘器连接,布袋除尘器与第二台引风机82连接,组成双风机系统;旋风除尘器与风机的组合保证了整个轻烧镁生产风量风压的稳定均衡,降低了废气温度,保障了下一步布袋高效除尘的工作参数;而后的布袋除尘器与风机则可以单独高效的除尘排风。

21.与现有的竖窑和回转窑设备相比,本发明设备生产每吨轻烧镁产品能够降低20%的能耗。

22.实施例2一种轻烧镁生产装置,装置同实施例1,区别在于所述进料单元由皮带输送机和位于皮带输送机尾上方的受料斗组成,皮带输送机的头部与预热器的原料进料口21连接。

23.实施例3一种轻烧镁生产方法,采用了上述的轻烧镁生产装置,包括如下步骤:1)上料和预热将粒度为5

‑

100mm的菱镁矿石加入到预热器中,预热至500~600℃;2)焙烧预热后的菱镁矿石进入回转窑中,由窑头处通入吹向窑尾的热风,菱镁矿石由窑尾向窑头方向边移动边吸热,逐渐受热至窑头处时生成为轻烧镁粉末,窑头热风温度为900

~1000℃;3)冷却换热轻烧镁粉末进入冷却换热装置中,利用冷却换热装置中的冷空气与轻烧镁粉末进行热交换,将轻烧镁粉末冷却至温度≤180℃;4)热能利用冷却换热装置内的冷空气吸收轻烧镁粉末的热量后温度升至600℃~700℃,再经过燃烧器加热到900~1000℃,作为步骤2)中的热风与回转窑内的菱镁矿石热交换,温度逐渐降低至550~650℃,再由回转窑进入预热器中,对预热器中的菱镁矿石预热,然后排出预热器,排出气体温度降至250℃以下。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1