一种硅铝酸钾纳米凝胶前驱体外加剂及其在低钙体系地聚合物中的应用

1.本发明涉及地聚合物外加剂技术领域,具体涉及一种硅铝酸钾纳米凝胶前驱体外加剂及其在低钙体系地聚合物中的应用。

背景技术:

2.地聚合物是一种新型的凝胶材料,具有生产过程环保节能,工艺简单,耐久性能优越的优点,因此自上世纪以来就一直具有极高的研究价值。

3.然而,地聚合物性能的不稳定阻碍了在建筑领域的推广。特别是以偏高岭土为例的一类低钙体系地聚合物则存在以下问题:力学性能不稳定,水化进程不均匀影响工作性和构件内部孔隙分布,以及收缩过大,易开裂等。

4.我国是世界上主要的高岭土生产国,产量占世界总产量的78%;偏高岭土矿点有700多处,在低钙体系地聚合物的应用领域上存在很大的潜力。因此非常有必要进行低钙体系地聚合物性能改善的研究。

技术实现要素:

5.本发明的目的在于提供一种硅铝酸钾纳米凝胶前驱体外加剂及其在低钙体系地聚合物中的应用,本发明提供的硅铝酸钾纳米凝胶前驱体外加剂改善低钙体系地聚合物的力学性能和改善内部孔隙结构的效果优异。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种硅铝酸钾纳米凝胶前驱体外加剂,化学组成包括k2o、 sio2和al2o3,所述硅铝酸钾纳米凝胶前驱体外加剂中k/si摩尔比为1.0~4.0, al/si摩尔比为0.25~1.5。

8.优选的,所述硅铝酸钾纳米凝胶前驱体外加剂的粒径为100~300nm。

9.优选的,所述纳米氧化硅和纳米氧化铝的粒径独立地为10~100nm。

10.本发明还提供了上述技术方案所述硅铝酸钾纳米凝胶前驱体外加剂在低钙体系的地聚合物中的应用。

11.本发明提供了一种硅铝酸钾纳米凝胶前驱体外加剂,化学组成包括k2o、 sio2和al2o3,所述硅铝酸钾纳米凝胶前驱体外加剂中k/si摩尔比为1.0~4.0,al/si摩尔比为0.25~1.5。本发明提供的硅铝酸钾纳米凝胶前驱体外加剂,其微观结构为具有高活性的硅铝酸盐短链结构,添加到含有偏高岭土的基体材料中,起到引导基体材料发生聚合反应,优化水化进程,避免地聚物粒子全范围随机无序的水化反应,进而导致初始浇筑的时候水化不充分而构件内部结构不均匀,从而影响力学性能。本发明提供的硅铝酸钾纳米凝胶前驱体外加剂中存在的少量微晶颗粒能够起到晶核效应,引导地聚物粒子附着在铝酸钾纳米凝胶前驱体外加剂纳米前驱体上面进行水化反应,起到使地聚物基体材料内部孔隙结构更均匀密实的效果。

附图说明

12.图1为实施例1制备的硅铝算钾纳米凝胶前驱体外加剂sem图;

13.图2为实施例1制备的硅铝算钾纳米凝胶前驱体外加剂的微观结构概念图;

14.图3为应用例1~2和对比例1~2得到的试块的7天抗压强度图;

15.图4为应用例1~2和对比例1~2得到试块的7天抗折强度图;

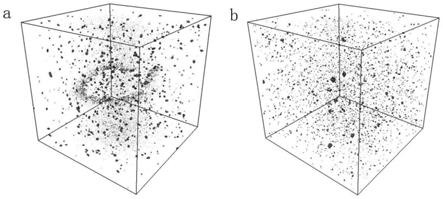

16.图5为应用例1和对比例1得到的试块的内部孔隙分布xct模型图,其中a为对比例1,b为应用例1。

具体实施方式

17.本发明提供了一种硅铝酸钾纳米凝胶前驱体外加剂,化学组成包括k2o、 sio2和al2o3,所述硅铝酸钾纳米凝胶前驱体外加剂中k/si摩尔比为1.0~4.0,优选为0.8~1.8,更优选为1~1.5;al/si摩尔比为0.25~1.5,优选为0.5~1.25,更优选为0.75~1。

18.在本发明中,所述纳米氧化硅和纳米氧化铝的粒径独立地优选为 10~100nm,更优选为30~80nm,最优选为50~60nm。在本发明中,所述硅铝酸钾纳米凝胶前驱体外加剂的粒径优选为100~300nm,更优选为 150~250nm,最优选为200~250nm。本发明提供的硅铝酸钾纳米凝胶前驱体外加剂为纳米级材料,粒径小,在地聚物中可以充当微骨料,起到填充的作用,能够降低地聚物的孔隙率,提高其密实度。

19.在本发明中,所述硅铝酸钾纳米凝胶前驱体外加剂的制备方法,优选包括以下步骤:

20.将氢氧化钾、纳米氧化硅、纳米氧化铝和水混合,进行水热合成反应,得到所述硅铝酸钾纳米凝胶前驱体外加剂。

21.在本发明中,若无特殊说明,所有的原料组分均为本领域技术人员熟知的市售商品。

22.在本发明中,所述氢氧化钾、纳米氧化硅、纳米氧化铝和水的质量比优选为(4~15):(1.5~4):(0.75~2):(30~100),更优选为(5~12): (2~3.5):(0.8~1.5):(40~80),最优选为(8~10):(2.5~3):(1~1.2): (50~80)。在本发明中,所述水优选为去离子水。

23.在本发明中,所述混合的温度优选为70~100℃,更优选为75~95℃,最优选为80~90℃;所述混合的方式优选为搅拌混合,所述搅拌混合的速度优选为180~250r/min,更优选为190~230r/min,最优选为200~210r/min。在本发明中,所述混合优选包括将氢氧化钾溶解于水中,升温至70~100℃,加入纳米氧化硅混合1~2min,加入纳米氧化铝混合1~2min,然后在密闭条件下混合30~90min,更优选为50~60min。在本发明中,所述混合优选在聚四氟乙烯容器中进行。

24.在本发明中,所述水热合成反应的温度优选为70~100℃,更优选为 75~95℃,最优选为80~90℃;所述水热合成反应的时间优选为2~12h,更优选为3~10h,最优选为5~8h;所述水热反应优选在静置、密闭条件下进行;本发明在密闭条件下进行水热合成反应,能够隔绝与外界进行水汽交换,并且提供了高压的反应环境,有利于加快水热合成反应速度以及硅铝键的结合。在本发明中,所述水热合成反应过程中,微观结构经历以下四阶段:解聚、短程聚合、结构重排和无序缩聚。

25.所述水热合成反应后,本发明优选还包括将所述水热合成反应体系进行固液分离,除去上清液,将所得固体产物依次进行水洗、干燥和研磨,得到硅铝酸钾纳米凝胶前驱体外加剂。在本发明中,所述固液分离的方式优选为离心分离,所述离心分离的转速优选为3000~8000r/min,更优选为 4000~7000r/min,最优选为5000~6000r/min;所述离心分离的时间优选为 3~10min,更优选为5~8min,最优选为6~7min。在本发明中,所述水洗优选为在所述固体产物中加入去离子水搅拌混合后离心分离,除去上清液;所述离心分离的条件优选与上述离心分离条件相同,在此不再赘述;所述水洗的次数优选为2~5次,更优选为3~4次,所述水洗的目的是除去固体产物表面的氢氧化钾。在本发明中,所述干燥的方式优选为真空烘干,所述干燥的温度优选为40~80℃,更优选为55~65℃;所述干燥的时间优选为24~72h,更优选为36~48h。本发明对于所述研磨没有特殊限定,研磨至所述硅铝酸钾纳米凝胶前驱体外加剂的粒径为100~300nm即可。

26.本发明提供的制备方法,操作简单,反应原料廉价易得,能耗低。本发明的硅铝酸钾纳米凝胶前驱体外加剂能有效改善地聚合物的力学性能和优化内部孔隙结构。

27.本发明还提供了上述技术方案所述硅铝酸钾纳米凝胶前驱体外加剂在低钙体系的地聚合物中的应用。在本发明中,所述硅铝酸钾纳米凝胶前驱体外加剂的应用方法优选包括以下步骤:将硅铝酸钾纳米凝胶前驱体外加剂、碱激发剂和原材料拌合。本发明对于所述拌合的速度和时间没有特殊限定,能够将原料混合均匀即可。在本发明中,所述硅铝酸钾纳米凝胶前驱体外加剂的添加量为矿渣质量的1~8%,更优选为2~6%,最优选为3~5%。在本发明中,所述原材料优选包括矿渣、偏高岭土和低钙粉煤灰中的一种或几种;本发明对于矿渣、偏高岭土和低钙粉煤灰没有特殊限定,采用本领域技术人员熟知的矿渣、偏高岭土和低钙粉煤灰即可。

28.本发明提供的硅铝酸钾纳米凝胶前驱体外加剂添加到含有偏高岭土的地聚合物基体材料中,能有效优化低钙体系地聚合物的水化进程,均衡内部反应,改善内部孔隙结构的分布,从而提高力学性能。有效解决了低钙体系地聚合物养护条件苛刻,力学性能不达标的问题,为偏高岭土的应用提供可行方案。

29.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例1

31.在聚四氟乙烯反应罐中加入300份去离子水和30质量份koh,将聚四氟乙烯罐放到搅拌速度为200r/min、95℃的水浴锅中,待温度升至95℃后加入16质量份粒径为50~100nm的纳米sio2搅拌2min,加入14质量份粒径为50~100nm的纳米al2o3后搅拌2min,将聚四氟乙烯罐取出用保鲜膜和胶布进行密封处理,然后继续在水浴锅中搅拌1h,关掉搅拌旋钮,在静置、95℃条件下恒温水热合成反应4h,以4000r/min的速度离心分离4min,倒掉液体组分,加入去离子水搅拌混合,继续以4000r/min的速度离心分离4min,重复离心水洗3次,得到硅铝酸钾纳米凝胶前驱体外加剂;

32.硅铝酸钾纳米凝胶前驱体外加剂中k/si摩尔比=2,al/si摩尔比=1。

33.本实施例制备的硅铝酸钾纳米凝胶前驱体外加剂属于低钙体系地聚合物凝胶,是

短程无序的非晶体结构。

34.本实施例制备的硅铝酸钾纳米凝胶前驱体外加剂的sem图如图1所示,分子级别的微观结构表现为硅铝酸盐短链结构,其结构概念图如图2所示,由于钾离子不作为结构骨架组成成分,起到铝原子与硅原子结合成si

‑

o

‑

al 键时候平衡电荷的作用,其中,钾离子在图2中没有被画出。

35.应用例1

36.将20g实施例1制备的硅铝酸钾纳米凝胶前驱体外加剂、490g矿渣、490g 偏高岭土和285g模数为2.2的钠水玻璃,273g去离子水拌合均匀,得到硅铝酸钾纳米凝胶前驱体外加剂改性双组份地聚合物实验组。将浆体倒进40

ꢀ×

40

×

160mm的抗折试模已经40

×

40

×

40mm的抗压试模中,振捣一分钟,标准养护(温度25

±

1℃,湿度>95%)7天和28天,其中,矿渣和偏高岭土质量比为1:1。

37.应用例2

38.将20g实施例1制备的硅铝酸钾纳米凝胶前驱体外加剂、686g矿渣、294g 偏高岭土和285g模数为2.2的钠水玻璃,273g去离子水拌合均匀,得到硅铝酸钾纳米凝胶前驱体外加剂改性双组份地聚合物实验组。将浆体倒进40

ꢀ×

40

×

160mm的抗折试模已经40

×

40

×

40mm的抗压试模中,振捣一分钟,标准养护(温度25

±

1℃,湿度>95%)7天和28天,其中,矿渣和偏高岭土质量比为7:3。

39.对比例1

40.将0g实施例1制备的硅铝酸钾纳米凝胶前驱体外加剂、500g矿渣、500g 偏高岭土和285g模数为2.2的钠水玻璃,273g去离子水拌合均匀,得到双组份地聚合物对照组。将浆体倒进40

×

40

×

160mm的抗折试模已经40

×

40

ꢀ×

40mm的抗压试模中,振捣一分钟,标准养护(温度25

±

1℃,湿度>95%) 7天和28天,其中,矿渣和偏高岭土质量比为1:1。

41.对比例2

42.将0g实施例1制备的硅铝酸钾纳米凝胶前驱体外加剂、700g矿渣、300g 偏高岭土和285g模数为2.2的钠水玻璃,273g去离子水拌合均匀,得到双组份地聚合物对照组。将浆体倒进40

×

40

×

160mm的抗折试模已经40

×

40

ꢀ×

40mm的抗压试模中,振捣一分钟,标准养护(温度25

±

1℃,湿度>95%) 7天和28天,其中,矿渣和偏高岭土质量比为7:3。

43.利用微机控制抗压试验机测试应用例1~2和对比例1~2得到试块的7天抗压强度如图3所示,7天抗折强度如图4所示。由图3~4可知,当试块养护时间为7天时,应用例的抗压抗折强度相比起对比例普遍提高,其中应用例1和对比例1的1:1组分的基体材料(矿渣+偏高岭土)抗压强度增加了 16.6%,抗折强度提高了43.7%,应用例2和对比例2的7:3组分的基体材料抗压强度增加了4.5%,抗折强度提高了30.2%。说明本发明提供的硅铝酸钾纳米凝胶外加剂具有提高地聚合物抗压抗折强度的效果,并且对于偏高岭土含量较高的基体材料效果较明显。

44.利用三维重构成像x射线显微镜对对比例1和应用例1进行测试,添加硅铝酸钾纳米凝胶前驱体外加剂前后龄期为1天的地聚物内部孔隙分布 xct模型图如图5所示,其中a为添加前(对比例1),b为添加后(应用例1)。由图5可知,加入本发明制备的硅铝酸钾纳米凝胶前驱体外加剂后地聚物的孔隙分布更均匀,有利于结构受力,总的孔隙率下降,而且大孔孔隙率占比明显减少,小孔孔隙率占比增加,有利于改善地聚物的自收缩性能。

45.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1