抗裂再生混凝土的制作方法

1.本发明涉及建筑材料技术领域,尤其是涉及一种抗裂再生混凝土。

背景技术:

2.废弃建材的重新利用能够解决建筑垃圾处理难的问题,符合我国可持续发展的要求,但废弃建材经过破碎处理得到的再生骨料物理指标低于天然骨料,且再生骨料与水泥通过水化反应制得的再生混凝土内部界面众多,新旧砂浆交界处存在大量的缺陷,导致再生混凝土易开裂,从而限制了再生骨料的发展和应用。

3.20世纪初期,外国学者提出将钢纤维掺加在再生混凝土中,对再生混凝土的抗裂性能进行改善,经过检测后,发现掺加有钢纤维的再生混凝土与未掺加钢纤维的再生混凝土相比开裂载荷显著提高。

4.但当钢纤维再生混凝土运用于建造码头或是冬季除冰道路等长期与氯离子盐类接触的领域时,氯离子渗入再生混凝土内部,形成微电池结构,导致钢纤维易发生锈蚀,钢纤维锈层使得再生混凝土内部膨胀开裂,开裂载荷下降至18mpa,宏观上表现为肉眼可见的裂缝以及部分混凝土破碎缺失,再生混凝土的抗裂性能下降。

技术实现要素:

5.为了提高再生混凝土的抗裂性能,本技术提供一种抗裂再生混凝土。

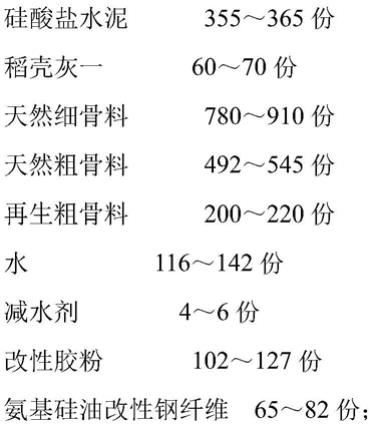

6.本技术提供一种抗裂再生混凝土,采用如下技术方案实现:一种抗裂再生混凝土,由包括如下重量份的原料制得:所述改性胶粉由废胶粉和稻壳灰二在氢氧化钠溶液中反应制得。

7.通过采用上述技术方案,氨基硅油水解产生硅醇,能够接枝在钢纤维表面并形成一层保护膜,降低氯离子等盐溶液与钢纤维直接接触的可能性,从而降低钢纤维锈蚀的可能性,提高再生混凝土的抗裂强度;

废胶粉为废弃胎面胶粉,为多孔弹性粉末;稻壳灰一和稻壳灰二均稻壳灰,稻壳灰由回收得到的稻壳经过高温煅烧制得,稻壳灰中含有大量的活性二氧化硅粉末,可以在低浓度氢氧化钠溶液中生成硅酸钠,并在废胶粉表面以及内部聚合成有机硅凝胶,改性胶粉表面附着有含羟基的有机硅凝胶,改性胶粉与水泥砂浆的相容性佳,填充再生混凝土内部的孔隙;当再生混凝土内部产生结晶时,改性胶粉具有一定的弹性,进一步降低再生混凝土内部膨胀开裂的可能性;改性胶粉和氨基硅油改性钢纤维配合使用,能够在改善再生混凝土的抗裂性能方面起到协同增效作用;稻壳灰的主要成分为活性二氧化硅,能够充分分散在再生混凝土中,起到填充孔隙的作用,进一步提高再生混凝土的抗裂性能,同时弥补改性胶粉导致再生混凝土抗压强度下降的缺陷;除此之外,本技术回收利用建筑垃圾、废弃胎面胶粉和稻壳灰,绿色环保,能够缓解环境压力。

8.优选的,所述氨基硅油改性钢纤维按照如下步骤制得:s1、向氨基硅油中加入去离子水,配制成氨基硅油乳液;s2、将经过水洗处理的钢纤维加入氨基硅油乳液中,钢纤维和氨基硅油的重量比为(23~27):1,向氨基硅油中加入碱液催化,升温至100~120℃,保温反应1~2h,反应结束后烘干得到氨基硅油改性钢纤维。

9.通过采用上述技术方案,碱液包括但不限于氢氧化钠溶液、氨水,碱液促进氨基硅油在水中水解,使得氨基硅油交联,牢固附着在钢纤维表面,形成一层牢固的保护膜,降低锈层出现的可能性。

10.优选的,所述钢纤维和氨基硅油的重量比为25:1。

11.通过采用上述技术方案,氨基硅油在钢纤维表面形成的保护层厚度均匀适中,不易在搅拌混合过程中被坚硬的再生骨料划破,失去保护作用,当重量比小于此数值时,氨基硅油的掺量较大,但钢纤维表面的保护膜厚度几乎不变。

12.优选的,所述改性胶粉按照如下步骤制得:a1、将废胶粉投入浓度为10wt%~30wt%氢氧化钠溶液中,废胶粉和氢氧化钠的重量比为(1~3):1,升温至50~60℃,保温10~15min,得到废胶粉

‑

氢氧化钠悬浊液;a2、将稻壳灰二投入至废胶粉

‑

氢氧化钠悬浊液中,搅拌共混,稻壳灰二和氢氧化钠的重量比为(0.6~1.5):1,升温至80~120℃,保温溶煮1~3h后,过滤、洗涤、烘干后得到改性胶粉。

13.通过上述技术方案,氢氧化钠溶液先与废胶粉表面残留的硬脂酸类活化剂和污渍进行清除;稻壳灰含有的能够在氢氧化钠溶液中溶出,生成硅酸钠,硅酸钠进入废胶粉中,在废胶粉表面和内部形成有机硅凝胶,改善废胶粉和水泥砂浆之间的相容性。

14.优选的,所述氢氧化钠溶液的浓度为25wt%。

15.通过采用上述技术方案,氢氧化钠溶液的浓度越高,硅酸钠的溶出量越高,废胶粉上接枝的有机硅凝胶含量增加,但氢氧化钠溶液的浓度过高时,废胶粉上的有机硅凝胶含量降低,其原因在于有机硅凝胶的固化速率过快,导致硅酸钠未充分与废胶粉进行接触。

16.优选的,所述稻壳灰二和氢氧化钠的重量比为1:1。

17.优选的,所述废胶粉和氢氧化钠的重量比为2.5:1。

18.通过采用上述技术方案,稻壳灰、废胶粉和氢氧化钠在此重量比下,有机硅凝胶在废胶粉表面的接枝率较高,同时不影响废胶粉的弹性。

19.优选的,所述硅酸盐水泥和水的重量比为0.35。

20.通过采用上述技术方案,在此水灰比下改性胶粉、氨基硅油改性钢纤维在砂浆中的流动性性较好,保证再生混凝土的坍落度在160

±

10mm,具有较好的和易性,同时,再生混凝土内部的孔隙率降低,进一步改善再生混凝土的抗裂性能。

21.优选的,所述氨基硅油改性钢纤维和改性胶粉的重量比为1:1.56。

22.通过采用上述技术方案,再生混凝土的抗裂性能在此重量比下较好。

23.优选的,所述原料中还包括水滑石,所述水滑石的重量份数为10~15份。

24.通过采用上述技术方案,水滑石具有特殊的层间结构,对阴离子盐(如氯化钠、硫酸钠等)的吸附固定效果较好,而水滑石和改性胶粉配合使用,能够在阻碍阴离子盐渗透方向起到协同增效的作用。

25.综上所述,本技术具有以下有益效果:1、本技术中通过在钢纤维表面形成保护层,使得钢纤维不易生锈,同时对废胶粉进行改性,改性胶粉表面附着有含羟基的有机硅凝胶,与水泥砂浆的相容性佳,再生混凝土内部孔隙率下降,。

26.2、本技术中使用稻壳灰对再生混凝土内部孔隙进行填充,并充分消耗水分,降低再生混凝土内部形成结晶导致开裂的可能性,同时弥补改性胶粉导致再生混凝土抗压强度下降的缺陷。

27.3、本技术中还掺加水滑石,水滑石具有特殊的层间结构,对阴离子盐(如氯化钠、硫酸钠等)的吸附固定效果较好,而水滑石和改性胶粉配合使用,能够在阻碍阴离子盐渗透方向起到协同增效的作用。

具体实施方式

28.若无特殊说明,以下制备例、实施例和对比例的原料来源均如下表1所示。

29.表1.原料来源本技术的再生粗骨料回收自浙江永嘉县的某栋废弃建筑物,龄期1年,原抗压强度为50mpa;并按照如下步骤进行处理:

将废弃水泥砌块投入破碎机破碎至最大粒径不大于31.5mm的骨料,将骨料投入至5x系列碎石整形机生产机制砂设备中,5x系列碎石整形机生产机制砂设备的线速度为100m/s,整形后的再生骨料颗粒进行一次滚动筛分,筛分两下,筛出粒径在15~25mm范围内的再生粗骨料,将再生粗骨料投入至水中,浸泡48h,捞出再生粗骨料晒干。

30.氨基硅油改性钢纤维的制备例制备例1一种氨基硅油改性钢纤维,按照如下步骤制得:s1、称取10kg氨基硅油和25kg水,以600rpm的转速进行搅拌共混,搅拌10min后,配制成浓度为40wt%的氨基硅油乳液,备用;称取270kg钢纤维,将钢纤维放入水中进行洗涤,捞出备用;s2、将钢纤维放入氨基硅油乳液中,向氨基硅油乳液中加入浓度为5wt%氢氧化钠溶液,以100rpm的转速进行搅拌,边搅拌边升温至100℃,保温反应2h,反应结束后捞出,烘干得到氨基硅油改性钢纤维。

31.制备例2

‑

4一种氨基硅油改性钢纤维,与制备例1的区别点在于,氨基硅油改性钢纤维的制备工艺不同,具体工艺参数如下表2所示。

32.表2.氨基硅油改性钢纤维的工艺参数制备例氨基硅油/kg钢纤维/kg反应温度/℃反应时间/h制备例1102701002制备例2102301002制备例3102501002制备例4102501201改性胶粉的制备例制备例5一种改性胶粉,按照如下步骤制得:a1、称取10kg废胶粉投至100kg浓度为10wt%氢氧化钠溶液中,以100rpm的转速进行搅拌,边搅拌边升温至50℃,保温15min,冷却至20℃,得到废胶粉

‑

氢氧化钠悬浊液,备用;a2、称取6kg稻壳灰二投入至废胶粉

‑

氢氧化钠悬浊液中,以100rpm的转速进行搅拌,边搅拌边升温至80℃,保温溶煮3h,冷却至20℃,过滤,水洗,烘干后得到改性胶粉。

33.制备例6

‑

10一种改性胶粉,与制备例5的区别点在于,改性胶粉的制备工艺不同,具体工艺参数如下表3所示。

34.表3.改性胶粉的工艺参数

制备例11

‑

12一种改性胶粉,与制备例10的区别点在于步骤a1中加入的氢氧化钠溶液浓度不同,其中,制备例11使用的氢氧化钠溶液浓度为30wt%,用量为33.3kg;制备例12使用的氢氧化钠溶液浓度为25wt%,用量为40kg。实施例

35.实施例1提供了一种抗裂再生混凝土,按照如下步骤制得:p1、称取35.5kg硅酸盐水泥、6kg稻壳灰一、78kg长江天然砂、49.2kg碎石、20kg再生粗骨料、6.5kg由制备例1制得的氨基硅油改性钢纤维和10.2kg由制备例5制得的改性胶粉,将上述原料投入至搅拌机中,以600rpm的转速搅拌共混5min,得到混合料;p2、称取11.6kg水和0.4kg聚羧酸盐减水剂la

‑

8q,投入至混合料中,以1500rpm的转速搅拌共混1min,得到抗裂再生混凝土。

36.实施例2

‑

11一种抗裂再生混凝土,与实施例1不同之处仅在于:氨基硅油改性钢纤维和改性胶粉的来源不同,具体来源如表4所示。

37.表4.实施例1

‑

11抗裂再生混凝土中氨基硅油改性钢纤维和改性胶粉的来源1抗裂再生混凝土中氨基硅油改性钢纤维和改性胶粉的来源实施例12

‑

18一种抗裂再生混凝土,与实施例11不同之处仅在于:各个原料的重量份数不同,具体重量份数如下表5所示。

38.表5.实施例12

‑

18抗裂再生混凝土中各原料的重量

注释:水滑石在步骤p1中随着硅酸盐水泥等原料一同投入至搅拌机内。

39.对比例对比例1一种抗裂再生混凝土,与实施例1的区别点在于,使用直接购买得到的钢纤维等质量替换由制备例1制得的氨基硅油改性钢纤维,使用直接购买得到的废胶粉等质量替换由制备例5制得的改性胶粉。

40.对比例2一种抗裂再生混凝土,与实施例1的区别点在于,使用直接购买得到的钢纤维等质量替换由制备例1制得的氨基硅油改性钢纤维。

41.对比例3一种抗裂再生混凝土,与实施例1的区别点在于,使用直接购买得到的废胶粉等质量替换由制备例5制得的改性胶粉。

42.对比例4一种抗裂再生混凝土,与实施例1的区别点在于,使用硅酸盐水泥等质量替换稻壳灰一。

43.性能检测试验试件的制备:实施例1

‑

18以及对比例1

‑

4分别浇筑入尺寸为1500mm

×

120mm

×

200mm的混凝土梁构件试模中,试模中的混凝土成型后在标准养护条件下养护28d得到梁构件,梁构件内采用相同的配筋率。

44.抗压强度:按照gb/t50081

‑

2010对上述经过养护的梁构件进行抗压强度进行检测;抗裂性能检测:梁构件在海水中浸泡360h后,使用电液伺服压力机按照gb/t50152

‑

2010中记载的试验加载规范对梁构件加压。在梁构件表面涂覆一层白石灰浆,便于观察和描绘裂缝。

45.记录梁构件初裂载荷,并统计各个实施例和对比例在施加90kn压力后出现的裂缝条数、最大裂缝长度和裂缝宽度。

46.表6.梁构件的抗压强度、开裂载荷、裂缝条数、最大裂缝长度和裂缝宽度

结合实施例1和对比例1

‑

4,并结合表6的数据可以看出,对对比例1

‑

4的抗压强度进行比较,可以看出对比例1

‑

3的抗压强度均小于实施例1,并且对比例1

‑

3的初裂载荷均小于30mpa,表明改性胶粉和氨基硅烷改性钢纤维复配使用,能够显著改善混凝土内部的孔隙率,在改善抗裂性能方面具有协同增效的作用;对比例2和实施例1相比,对比例2的抗压强度仅略微下降,但初裂载荷降低以及裂缝条数增多,表明经过氨基硅油进行改性的钢纤维能够在长期与氯离子盐接触的环境中保持良好的抗裂性能;对比例3与实施例1相比,对比例3的抗压强度显著降低,抗裂性能表现不佳,表明:使用稻壳灰在废胶粉表面形成有机硅凝胶能够有效地改善再生混凝土抗压强度以及在盐类环境下的抗裂性能;而对比例4中不掺加稻壳灰,再生混凝土的抗压强度显著低于实施例1,表明稻壳灰能够在提高再生混凝土强度方面起到促进作用。

47.结合实施例11

‑

16,并结合表6的数据可以看出,水灰比以及改性胶粉和氨基硅油改性钢纤维之间的配比对再生混凝土的抗压强度和抗渗性能影响较大,其原因可能在于:控制水灰比、改性胶粉和氨基硅油改性钢纤维的配比能够促进改性胶粉和氨基硅油改性钢纤维的充分分散,不易形成应力集中点,导致混凝土内部开裂。

48.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人

员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1