一种CFB锅炉点火部位用高强耐火浇注料及其制备方法与流程

一种cfb锅炉点火部位用高强耐火浇注料及其制备方法

技术领域

1.本发明涉及浇注料制备技术领域,具体是涉及一种cfb锅炉点火部位用高强耐火浇注料及其制备方法。

背景技术:

2.浇注料又称耐火浇注料,是一种由耐火物料加入一定量结合剂制成的粒状和粉状材料,具有较高流动性,以浇注方式成型的不定形耐火材料。

3.同其他不定形耐火材料相比,结合剂和水分含量较高,流动性较好,故而浇注料应用范围较广,可根据使用条件对所用材质和结合剂加以选择。既可直接浇注成衬体使用,又可用浇注或震实方法制成预制块使用。

4.耐火浇注料已经被广泛地应用于冶金、建材、电力、化工等工业领域的高温设备中,同其他不定形耐火材料相比,结合剂和水分含量较高,流动性较好,故而不定型耐火材料应用范围较广。

5.现有的浇注料采用的原料需要专门进行制造,制造成本高且不够环保,在cfb锅炉点火部位应用中存在容易脱落、开裂、掉块、剥落、使用寿命短的缺点,这样的缺点增加了cfb锅炉的维修成本。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种cfb锅炉点火部位用高强耐火浇注料及其制备方法。

7.本发明的技术方案是:一种cfb锅炉点火部位用高强耐火浇注料,由以下质量百分比的成分组成:镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体20

‑

25%、sialon/si3n4‑

sic复相耐高温粉体15

‑

20%、二氧化硅微粉10

‑

15%、cr2o35

‑

8%、减水剂1

‑

1.5%、铝酸钙水泥4

‑

8%、分散剂2.5

‑

3.5%、余量为al2o3;

8.所述镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体的制备方法为:采用高铝粉煤灰、铝灰、菱镁矿按照质量比5:2:3制成混合料一,再将混合料一进行球磨,得到混合粉体一,将得到的混合粉体一在800

‑

1000℃下烧结,得到镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体;

9.所述sialon/si3n4‑

sic复相耐高温粉体的制备方法为:采用蓝晶石选矿尾矿、碳质材料按质量比3:2配制成混合料二,将混合料二进行球磨,得到混合粉体二,将混合粉体二在600

‑

800℃中进行碳热还原氮化反应,得到sialon

‑

sic复相粉体,将得到的sialon

‑

sic复相粉体与si3n4粉体按照质量比4:1混合后,在900

‑

1100℃下进行真空烧结,得到sialon/si3n4‑

sic复相耐高温粉体。

10.进一步地,上述一种cfb锅炉点火部位用高强耐火浇注料的制备方法,其特征在于,包括以下步骤:

11.s1:制备减水剂:

12.s1

‑

1:将甲基丁烯醇、丙烯酸、甲基丙烯酸按质量比1:2:4配制成混合物a,将苯醌

和1,1

‑

二苯基

‑2‑

三硝基苯肼按质量比1:1配制成混合物b,将乙醇钠、乙醇钾、氢氧化钠、氢氧化钾按照质量比3:2:1:1配制成混合物c;

13.s1

‑

2:将重量份为200

‑

300份混合物a、5

‑

8份混合物b、1

‑

3份混合物c混合均匀后导入反应釜中,在真空条件下反应釜加热至150℃后再通入环氧丙烷,所述环氧丙烷与所述混合物a的体积比为35:1;

14.s1

‑

3:待反应釜中气压不再下降后,向反应釜中加入与混合物a质量比为8:1的缩水甘油并进行搅拌,搅拌均匀后与不饱和羧酸共聚而成减水剂;

15.s2:制备分散剂:

16.s2

‑

1:将木质素与吡啶溶液按照质量比1:4搅拌混合,得到混合溶液a,再向混合溶液a中加入占木质素质量4

‑

5%的溴代异丁酰溴在25

‑

35℃下反应18

‑

20h,得到混合溶液b;

17.s2

‑

2:将混合溶液b加热至100

‑

120℃,再向混合溶液b中加入占木质素质量1

‑

2%的烷基聚乙二醇醚丙烯酸酯,然后搅拌反应1

‑

3h,得到分散剂;

18.s3:制备混料

19.按上述质量百分比将镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体、sialon/si3n4‑

sic复相耐高温粉体、二氧化硅微粉、cr2o

3、

铝酸钙水泥、al2o3混合均匀,得到混料;

20.s4:制备溶剂

21.按上述质量百分比将分散剂与减水剂在室温下进行混合搅拌2min,得到混合溶液c,再向混合溶液c中加入占混料质量4/5的水,搅拌混合1

‑

2min,得到溶剂;

22.s5:混合成浇注料

23.将所述溶剂加入至混料中搅拌均匀,得到具有流动性的浇注料。

24.进一步地,所述镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体的粒径小于3mm,镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体作为浇注料中骨料的细料,有利于提高浇注料的流动性。

25.进一步地,所述sialon/si3n4‑

sic复相耐高温粉体的粒径为3

‑

8mm,sialon/si3n4‑

sic复相耐高温粉体作为浇注料中骨料的粗料,有利于提高浇注料的流动性。

26.进一步地,所述二氧化硅微粉、铝酸钙水泥、cr2o35、al2o3的粒径均小于0.08mm,有利于提高浇注料的强度。

27.进一步地,所述sialon/si3n4‑

sic复相耐高温粉体制备过程中加入的si3n4粉体粒径为3

‑

5mm,这样的sialon/si3n4‑

sic复相耐高温粉体在满足颗粒度要求的前提下,混合的更加均匀。

28.进一步地,所述sialon/si3n4‑

sic复相耐高温粉体制备过程中的碳热还原氮化反应的时长为1

‑

2h,球磨时长为20

‑

30min,球磨速度为80

‑

100r/min,真空烧结时长为30

‑

50min,这样的技术参数下制备的sialon/si3n4‑

sic复相耐高温粉体再具有耐高温和不易开裂的特点。

29.进一步地,所述铝尖晶石

‑

刚玉

‑

sialon复相耐高温材料粉体制备过程中的球磨速度为30

‑

50r/min,球磨时长1

‑

2h,真空烧结时长为40

‑

60min,这样的技术参数下铝尖晶石

‑

刚玉

‑

sialon复相耐高温材料粉体具有更好的耐高温性能。

30.进一步地,所述步骤s1

‑

2中反应釜通入环氧丙烷后反应釜的气压为0.08

‑

0.1mpa,使环氧丙烷与混合物充分反映。

31.进一步地,所述s1

‑

3所述搅拌时反应釜温度保持在80

‑

100℃,搅拌时长为2

‑

3h,搅拌过程中使缩水甘油与混合物充分反映。

32.本发明的有益效果是:

33.本发明采用的高铝粉煤灰、铝灰和菱镁矿渣,是将工业废弃物重新利用,有利于降低其相关产业的污染排放,并提高相关产业的附加产值,制造成本较低,能够满足钢铁冶炼行业耐高温材料、陶瓷部件等使用要求,在cfb锅炉点火部位应用效果好,具有耐高温、强度高、不易断裂、耐腐蚀、使用寿命长的优点。

附图说明

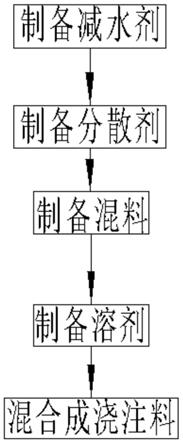

34.图1是本发明浇注料的制备流程图。

具体实施方式

35.实施例1

36.一种cfb锅炉点火部位用高强耐火浇注料,由以下质量百分比的成分组成:镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体20%、sialon/si3n4‑

sic复相耐高温粉体15%、二氧化硅微粉10%、cr2o35%、减水剂1%、铝酸钙水泥4%、分散剂2.5%、余量为al2o3;

37.镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体的制备方法为:采用高铝粉煤灰、铝灰、菱镁矿按照质量比5:2:3制成混合料一,再将混合料一进行球磨,得到混合粉体一,将得到的混合粉体一在800℃下烧结,得到镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体;

38.sialon/si3n4‑

sic复相耐高温粉体的制备方法为:采用蓝晶石选矿尾矿、碳质材料按质量比3:2配制成混合料二,将混合料二进行球磨,得到混合粉体二,将混合粉体二在600℃中进行碳热还原氮化反应,得到sialon

‑

sic复相粉体,将得到的sialon

‑

sic复相粉体与si3n4粉体按照质量比4:1混合后,在900℃下进行真空烧结,得到sialon/si3n4‑

sic复相耐高温粉体。

39.如图1所示,上述一种cfb锅炉点火部位用高强耐火浇注料的制备方法,其特征在于,包括以下步骤:

40.s1:制备减水剂:

41.s1

‑

1:将甲基丁烯醇、丙烯酸、甲基丙烯酸按质量比1:2:4配制成混合物a,将苯醌和1,1

‑

二苯基

‑2‑

三硝基苯肼按质量比1:1配制成混合物b,将乙醇钠、乙醇钾、氢氧化钠、氢氧化钾按照质量比3:2:1:1配制成混合物c;

42.s1

‑

2:将重量份为200份混合物a、5份混合物b、1份混合物c混合均匀后导入反应釜中,在真空条件下反应釜加热至150℃后再通入环氧丙烷,环氧丙烷与混合物a的体积比为35:1;

43.s1

‑

3:待反应釜中气压不再下降后,向反应釜中加入与混合物a质量比为8:1的缩水甘油并进行搅拌,搅拌均匀后与不饱和羧酸共聚而成减水剂;

44.s2:制备分散剂:

45.s2

‑

1:将木质素与吡啶溶液按照质量比1:4搅拌混合,得到混合溶液a,再向混合溶液a中加入占木质素质量4%的溴代异丁酰溴在25℃下反应18h,得到混合溶液b;

46.s2

‑

2:将混合溶液b加热至100℃,再向混合溶液b中加入占木质素质量1%的烷基

聚乙二醇醚丙烯酸酯,然后搅拌反应1h,得到分散剂;

47.s3:制备混料

48.按上述质量百分比将镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体、sialon/si3n4‑

sic复相耐高温粉体、二氧化硅微粉、cr2o

3、

铝酸钙水泥、al2o3混合均匀,得到混料;

49.s4:制备溶剂

50.按上述质量百分比将分散剂与减水剂在室温下进行混合搅拌2min,得到混合溶液c,再向混合溶液c中加入占混料质量4/5的水,搅拌混合1min,得到溶剂;

51.s5:混合成浇注料

52.将溶剂加入至混料中搅拌均匀,得到具有流动性的浇注料。

53.镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体的粒径小于3mm,镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体作为浇注料中骨料的细料,有利于提高浇注料的流动性。

54.sialon/si3n4‑

sic复相耐高温粉体的粒径为3

‑

5mm,sialon/si3n4‑

sic复相耐高温粉体作为浇注料中骨料的粗料,有利于提高浇注料的流动性。

55.二氧化硅微粉、铝酸钙水泥、cr2o35、al2o3的粒径均小于0.08mm,有利于提高浇注料的强度。

56.sialon/si3n4‑

sic复相耐高温粉体制备过程中加入的si3n4粉体粒径为3

‑

4mm,这样的sialon/si3n4‑

sic复相耐高温粉体在满足颗粒度要求的前提下,混合的更加均匀。

57.sialon/si3n4‑

sic复相耐高温粉体制备过程中的碳热还原氮化反应的时长为1h,球磨时长为20min,球磨速度为80r/min,真空烧结时长为30min,这样的技术参数下制备的sialon/si3n4‑

sic复相耐高温粉体再具有耐高温和不易开裂的特点。

58.铝尖晶石

‑

刚玉

‑

sialon复相耐高温材料粉体制备过程中的球磨速度为30r/min,球磨时长1h,真空烧结时长为40min,这样的技术参数下铝尖晶石

‑

刚玉

‑

sialon复相耐高温材料粉体具有更好的耐高温性能。

59.步骤s1

‑

2中反应釜通入环氧丙烷后反应釜的气压为0.08mpa,使环氧丙烷与混合物充分反映。

60.s1

‑

3搅拌时反应釜温度保持在80℃,搅拌时长为2h,搅拌过程中使缩水甘油与混合物充分反映。

61.实施例2

62.一种cfb锅炉点火部位用高强耐火浇注料,由以下质量百分比的成分组成:镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体23%、sialon/si3n4‑

sic复相耐高温粉体18%、二氧化硅微粉13%、cr2o37%、减水剂1.4%、铝酸钙水泥7%、分散剂3%、余量为al2o3;

63.镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体的制备方法为:采用高铝粉煤灰、铝灰、菱镁矿按照质量比5:2:3制成混合料一,再将混合料一进行球磨,得到混合粉体一,将得到的混合粉体一在900℃下烧结,得到镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体;

64.sialon/si3n4‑

sic复相耐高温粉体的制备方法为:采用蓝晶石选矿尾矿、碳质材料按质量比3:2配制成混合料二,将混合料二进行球磨,得到混合粉体二,将混合粉体二在700℃中进行碳热还原氮化反应,得到sialon

‑

sic复相粉体,将得到的sialon

‑

sic复相粉体与si3n4粉体按照质量比4:1混合后,在1000℃下进行真空烧结,得到sialon/si3n4‑

sic复相耐高温粉体。

65.如图1所示,上述一种cfb锅炉点火部位用高强耐火浇注料的制备方法,其特征在于,包括以下步骤:

66.s1:制备减水剂:

67.s1

‑

1:将甲基丁烯醇、丙烯酸、甲基丙烯酸按质量比1:2:4配制成混合物a,将苯醌和1,1

‑

二苯基

‑2‑

三硝基苯肼按质量比1:1配制成混合物b,将乙醇钠、乙醇钾、氢氧化钠、氢氧化钾按照质量比3:2:1:1配制成混合物c;

68.s1

‑

2:将重量份为250份混合物a、7份混合物b、2份混合物c混合均匀后导入反应釜中,在真空条件下反应釜加热至150℃后再通入环氧丙烷,环氧丙烷与混合物a的体积比为35:1;

69.s1

‑

3:待反应釜中气压不再下降后,向反应釜中加入与混合物a质量比为8:1的缩水甘油并进行搅拌,搅拌均匀后与不饱和羧酸共聚而成减水剂;

70.s2:制备分散剂:

71.s2

‑

1:将木质素与吡啶溶液按照质量比1:4搅拌混合,得到混合溶液a,再向混合溶液a中加入占木质素质量4.5%的溴代异丁酰溴在30℃下反应19h,得到混合溶液b;

72.s2

‑

2:将混合溶液b加热至110℃,再向混合溶液b中加入占木质素质量1.5%的烷基聚乙二醇醚丙烯酸酯,然后搅拌反应1.5h,得到分散剂;

73.s3:制备混料

74.按上述质量百分比将镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体、sialon/si3n4‑

sic复相耐高温粉体、二氧化硅微粉、cr2o

3、

铝酸钙水泥、al2o3混合均匀,得到混料;

75.s4:制备溶剂

76.按上述质量百分比将分散剂与减水剂在室温下进行混合搅拌2min,得到混合溶液c,再向混合溶液c中加入占混料质量4/5的水,搅拌混合2min,得到溶剂;

77.s5:混合成浇注料

78.将溶剂加入至混料中搅拌均匀,得到具有流动性的浇注料。

79.镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体的粒径小于3mm,镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体作为浇注料中骨料的细料,有利于提高浇注料的流动性。

80.sialon/si3n4‑

sic复相耐高温粉体的粒径为5

‑

8mm,sialon/si3n4‑

sic复相耐高温粉体作为浇注料中骨料的粗料,有利于提高浇注料的流动性。

81.二氧化硅微粉、铝酸钙水泥、cr2o35、al2o3的粒径均小于0.08mm,有利于提高浇注料的强度。

82.sialon/si3n4‑

sic复相耐高温粉体制备过程中加入的si3n4粉体粒径为4

‑

5mm,这样的sialon/si3n4‑

sic复相耐高温粉体在满足颗粒度要求的前提下,混合的更加均匀。

83.sialon/si3n4‑

sic复相耐高温粉体制备过程中的碳热还原氮化反应的时长为1.5h,球磨时长为25min,球磨速度为90r/min,真空烧结时长为40min,这样的技术参数下制备的sialon/si3n4‑

sic复相耐高温粉体再具有耐高温和不易开裂的特点。

84.铝尖晶石

‑

刚玉

‑

sialon复相耐高温材料粉体制备过程中的球磨速度为40r/min,球磨时长1.5h,真空烧结时长为50min,这样的技术参数下铝尖晶石

‑

刚玉

‑

sialon复相耐高温材料粉体具有更好的耐高温性能。

85.步骤s1

‑

2中反应釜通入环氧丙烷后反应釜的气压为0.09mpa,使环氧丙烷与混合

物充分反映。

86.s1

‑

3搅拌时反应釜温度保持在90℃,搅拌时长为2.5h,搅拌过程中使缩水甘油与混合物充分反映。

87.实施例3

88.一种cfb锅炉点火部位用高强耐火浇注料,由以下质量百分比的成分组成:镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体25%、sialon/si3n4‑

sic复相耐高温粉体20%、二氧化硅微粉15%、cr2o38%、减水剂1.5%、铝酸钙水泥8%、分散剂3.5%、余量为al2o3;

89.镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体的制备方法为:采用高铝粉煤灰、铝灰、菱镁矿按照质量比5:2:3制成混合料一,再将混合料一进行球磨,得到混合粉体一,将得到的混合粉体一在1000℃下烧结,得到镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体;

90.sialon/si3n4‑

sic复相耐高温粉体的制备方法为:采用蓝晶石选矿尾矿、碳质材料按质量比3:2配制成混合料二,将混合料二进行球磨,得到混合粉体二,将混合粉体二在800℃中进行碳热还原氮化反应,得到sialon

‑

sic复相粉体,将得到的sialon

‑

sic复相粉体与si3n4粉体按照质量比4:1混合后,在1100℃下进行真空烧结,得到sialon/si3n4‑

sic复相耐高温粉体。

91.如图1所示,上述一种cfb锅炉点火部位用高强耐火浇注料的制备方法,其特征在于,包括以下步骤:

92.s1:制备减水剂:

93.s1

‑

1:将甲基丁烯醇、丙烯酸、甲基丙烯酸按质量比1:2:4配制成混合物a,将苯醌和1,1

‑

二苯基

‑2‑

三硝基苯肼按质量比1:1配制成混合物b,将乙醇钠、乙醇钾、氢氧化钠、氢氧化钾按照质量比3:2:1:1配制成混合物c;

94.s1

‑

2:将重量份为300份混合物a、8份混合物b、3份混合物c混合均匀后导入反应釜中,在真空条件下反应釜加热至150℃后再通入环氧丙烷,环氧丙烷与混合物a的体积比为35:1;

95.s1

‑

3:待反应釜中气压不再下降后,向反应釜中加入与混合物a质量比为8:1的缩水甘油并进行搅拌,搅拌均匀后与不饱和羧酸共聚而成减水剂;

96.s2:制备分散剂:

97.s2

‑

1:将木质素与吡啶溶液按照质量比1:4搅拌混合,得到混合溶液a,再向混合溶液a中加入占木质素质量5%的溴代异丁酰溴在35℃下反应20h,得到混合溶液b;

98.s2

‑

2:将混合溶液b加热至120℃,再向混合溶液b中加入占木质素质量1

‑

2%的烷基聚乙二醇醚丙烯酸酯,然后搅拌反应3h,得到分散剂;

99.s3:制备混料

100.按上述质量百分比将镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体、sialon/si3n4‑

sic复相耐高温粉体、二氧化硅微粉、cr2o

3、

铝酸钙水泥、al2o3混合均匀,得到混料;

101.s4:制备溶剂

102.按上述质量百分比将分散剂与减水剂在室温下进行混合搅拌2min,得到混合溶液c,再向混合溶液c中加入占混料质量4/5的水,搅拌混合2min,得到溶剂;

103.s5:混合成浇注料

104.将溶剂加入至混料中搅拌均匀,得到具有流动性的浇注料。

105.镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体的粒径小于3mm,镁铝尖晶石

‑

刚玉

‑

sialon复相耐高温粉体作为浇注料中骨料的细料,有利于提高浇注料的流动性。

106.sialon/si3n4‑

sic复相耐高温粉体的粒径为3

‑

8mm,sialon/si3n4‑

sic复相耐高温粉体作为浇注料中骨料的粗料,有利于提高浇注料的流动性。

107.二氧化硅微粉、铝酸钙水泥、cr2o35、al2o3的粒径均小于0.08mm,有利于提高浇注料的强度。

108.sialon/si3n4‑

sic复相耐高温粉体制备过程中加入的si3n4粉体粒径为3

‑

5mm,这样的sialon/si3n4‑

sic复相耐高温粉体在满足颗粒度要求的前提下,混合的更加均匀。

109.sialon/si3n4‑

sic复相耐高温粉体制备过程中的碳热还原氮化反应的时长为2h,球磨时长为30min,球磨速度为100r/min,真空烧结时长为50min,这样的技术参数下制备的sialon/si3n4‑

sic复相耐高温粉体再具有耐高温和不易开裂的特点。

110.铝尖晶石

‑

刚玉

‑

sialon复相耐高温材料粉体制备过程中的球磨速度为50r/min,球磨时长2h,真空烧结时长为60min,这样的技术参数下铝尖晶石

‑

刚玉

‑

sialon复相耐高温材料粉体具有更好的耐高温性能。

111.步骤s1

‑

2中反应釜通入环氧丙烷后反应釜的气压为0.1mpa,使环氧丙烷与混合物充分反映。

112.s1

‑

3搅拌时反应釜温度保持在100℃,搅拌时长为3h,搅拌过程中使缩水甘油与混合物充分反映。

113.将实施例1

‑

实施例3中所制备的浇注料应用在cfb锅炉点火部位,在实际应用中,实施例3所制备的浇注料使用效果最好,因此,实施例3为最佳实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1