多级孔微通道结构的富氮生物质基活性炭及其应用

1.本发明属于多孔炭材料技术领域,具体涉及一种多级孔微通道结构的富氮生物质基活性炭及其应用。

背景技术:

2.广泛存在于炼油场、垃圾填埋场和沼气/天然气净化厂等工业生产场所中的h2s由于其酸性、强腐蚀性和刺激性等特点对人类生命安全、财产安全和生态环境造成了巨大的危害。目前,分离去除h2s的技术主要有生物过滤法、化学吸收法、活性炭法和金属氧化物法等。其中活性炭法因其具有高效脱除、低能耗、二次污染少和易再生等优势,被广泛地用于低温脱硫。

3.在脱除h2s过程中,活性炭对h2s的去除效果取决于其孔隙结构特征和表面化学性质。直接以煤炭、果壳和木材等制备的活性炭一般具有发达的孔隙结构,但是其表面的低活性位点量导致氧化性、碱性和极性较弱和缺陷度较低,从而限制了活性炭去除h2s的能力。为了提升活性炭去除h2s的能力,通常采用碱改性、负载金属氧化物和氮掺杂改性活性。其中,氮掺杂活性炭相比于碱改性活性炭和过渡金属氧化物改性活性炭,具有高效去除h2s、易再生、燃点高和无二次污染的优点,从而被视作一类极具工业化应用前景的深度脱硫材料。

4.然而,常用于去除h2s的氮掺杂活性炭由于采用后掺杂法制备,氮掺杂量较低(<5wt%)或孔隙结构易被堵塞,从而使其催化氧化h2s的能力较小(50~500mg/g)。尽管有研究报道采用化学试剂作为碳源和氮源,通过原位掺杂法和模板法合成了中孔富氮掺杂活性炭,其去除h2s的穿透能力(500~2000mg/g)显著高于后掺杂改性活性炭。然而,其制备原料为化学试剂和去除模板的工艺较复杂,导致制备成本高和不易工业化应用,同时常规活化剂碱液需高比例造孔,而高比例碱液又将导致氮源损失。

5.最近,生物质由于具有原料广泛和易掺杂氮等优点,可直接用作原料制备氮掺杂生物质基活性炭。然而,常见氮源由于分子量较低或分子结构为线型结构,导致其热稳定性较差,在350℃时基本分解完全,从而只能够为生物质转变为无定形半焦提供氮源,炭表面氮含量较低。此外,生物质的微通道在原位氮掺杂活化过程中由于活化剂的过度活化,其微通道结构不容易被保留下来,用于储存产物单质硫。

6.因此,目前急需寻找一种合适的高热稳定性含氮化学试剂作为氮源或氮源添加剂,通过与活化剂和生物质原位热解活化制备出具有带多级孔微通道结构的富氮生物质基活性炭以提升对h2s的去除性能,并降低活化剂用量和氮源损失,对于低成本、绿色和高效脱除h2s具有极其重要的意义。

技术实现要素:

7.针对目前采用生物质为原料制备的氮掺杂活性炭存在氮掺杂量低和微通道结构被破坏导致储硫能力低等问题,本发明提供了一种操作简单、成本低廉的一步制备带多级

孔微通道结构富氮生物质基活性炭的方法,将生物质转变为带多级孔微通道结构和氮含量高的生物质基活性炭。

8.本发明提供了一种多级孔微通道结构的富氮生物质基活性炭,其由以下方法制备得到:

9.a、将生物质、氮源和活化剂置在水中,混合均匀,然后经烘干、研磨过筛,得固体混合物;所述氮源为三聚氰胺三聚氰酸盐或含三聚氰胺三聚氰酸盐的氮源混合物;

10.b、将步骤a所得固体混合物在惰性氛围下加热至650~950℃进行煅烧,煅烧产物经洗涤、干燥,得多级孔微通道结构的富氮生物质基活性炭。

11.优选的,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,所述氮源为含三聚氰胺三聚氰酸盐的氮源混合物。

12.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,所述含三聚氰胺三聚氰酸盐的氮源混合物为三聚氰胺三聚氰酸盐与其它含氮化学试剂的混合物,三聚氰胺三聚氰酸盐与其它含氮化学试剂的质量比为0.01~10。

13.优选的,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,三聚氰胺三聚氰酸盐与其它含氮化学试剂的质量比为0.1~2。

14.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,所述活化剂为氢氧化钾、碳酸氢钾、碳酸钾、氢氧化钠、碳酸钠、碳酸氢钠、氯化锌、氯化钾或氯化钠中的至少一种。

15.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,所述氮源与生物质的质量比为0.01~10,活化剂与生物质的质量比为0.01~5。

16.优选的,上述多级孔微通道结构的富氮生物质基活性炭,所述氮源与生物质的质量比为0.1~4,活化剂与生物质的比例为0.1~1。

17.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,所述生物质为桐木屑、柏木屑、或樟木屑等木屑的至少一种。

18.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,所述生物质的粒径为30目~200目。

19.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,所述水的体积与生物质、氮源和活化剂的总质量的比值为1~10。

20.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,烘干的温度为80~120℃;烘干的时间为12h~48h。

21.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤a中,研磨过筛为研磨后,过30~200目筛,取筛下物。

22.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤b中,所述加热的速率为1~20℃/min;所述煅烧的时间为0.5~4h。

23.优选的,上述多级孔微通道结构的富氮生物质基活性炭,步骤b中,所述加热的速率为5~20℃/min。

24.其中,上述多级孔微通道结构的富氮生物质基活性炭,步骤b中,所述惰性气体的流量为1l/kg固体混合物

·

min~100l/kg固体混合物

·

min。

25.本发明以三聚氰胺三聚氰酸盐或其氮源混合物作为氮源,制备得到了多级孔微通

道结构的富氮生物质基活性炭,其具有高比表面积、高总孔容、高含氮量和高表面氮含量,及低微孔率等特点,具有优异的脱硫性能;因此本发明还提供了上述多级孔微通道结构的富氮生物质基活性炭在脱除h2s中的应用。此外,由于本发明的多级孔微通道结构的富氮生物质基活性炭具有优异的性能,其还能够在去除co2和/或so2等酸性污染物、碳基超级电容器和碳基载体材料中进行应用。

26.本发明的有益效果:

27.本发明采用高热稳定性富氮的三聚氰胺三聚氰酸盐作为氮源或氮源添加剂,其在350~450℃急剧分解过程中释放hcno和nh3等含氮气体,释放的含氮气体可以与生物质在200~350℃脱水脱氧和解聚产生的无定形焦炭反应,通过缩聚反应直接以吡啶和吡咯官能团掺杂入碳骨架中,避免了低热稳定性氮源中氮在掺杂入碳骨架前就随惰性气体流失或掺杂的不稳定含氮官能团由于缩聚反应而损失的问题,实现了高氮掺入量;此外,三聚氰胺三聚氰酸盐包裹了生物质,避免生物质的运输营养物质的微通道结构在脱水脱氧和解聚过程中被活化剂过度活化而被破坏;加入活化剂,有效调节了生物质基活性炭的孔隙结构,使生物质基活性炭具有发达的微孔和中孔结构;本发明采用一步法制备带多级孔微通道结构的富氮生物质基活性炭,其通道直径在10μm左右,比表面积≥600m2/g,总孔容高达1.006cm3/g,微孔率低于70.0%,含氮量高达20.2wt%,表面氮含量高达17.2at%,具有优异的脱硫性能。

附图说明

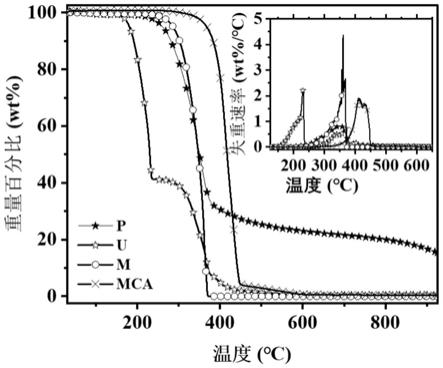

28.图1为热解失重曲线;其中,p为杨木屑,m为三聚氰胺,u为尿素,mca为三聚氰胺三聚氰酸盐。

29.图2为实施例1、实施例3、实施例4和实施例5制备得到的样品的电镜扫描图。

30.图3为实施例1、实施例2、实施例3、实施例4、实施例5、实施例6和实施例7制备得到的样品在低温下去除500ppmv h2s的穿透曲线。

31.图4为实施例4和实施例6制备得到的样品在去除h2s后的电镜扫描图。

32.图5为实施例8、实施例9和实施例10制备得到的样品在低温下去除1000ppmv h2s的穿透曲线。

具体实施方式

33.具体的,多级孔微通道结构的富氮生物质基活性炭,由以下方法制备得到:

34.a、将生物质、氮源和活化剂置在水中,混合均匀,然后经烘干、研磨过筛,得固体混合物;所述氮源为三聚氰胺三聚氰酸盐或含三聚氰胺三聚氰酸盐的氮源混合物;

35.b、将步骤a所得固体混合物在惰性氛围下加热至650~950℃进行煅烧,煅烧产物经洗涤、干燥,得多级孔微通道结构的富氮生物质基活性炭。

36.本发明首先对生物质、常见氮源(尿素和三聚氰胺等)和三聚氰胺三聚氰酸盐(mca)的热解特性进行了研究,发现mca的主要热分解温度(380℃~450℃)比常见氮源尿素(150~240℃)和三聚氰胺(300~380℃)高(附图1),并且其发生在生物质衍生的无定形焦炭通过缩聚反应转变为复合焦炭过程中,因此采用高热稳定性富氮的mca作为掺氮剂或氮源添加剂,更有利于将氮源中的氮引入到氮掺杂生物质基活性炭中。

37.本发明中,氮源可单独采用三聚氰胺三聚氰酸盐,也可采用三聚氰胺三聚氰酸盐与其它含氮化学试剂的混合物,其他含氮化学试剂可采用本领域内常见氮源,例如尿素,三聚氰胺,聚丙烯酰胺、双缩脲、氮化碳、明胶和氯化铵等中的至少一种。当采用氮源混合物时,控制三聚氰胺三聚氰酸盐与其它含氮化学试剂的质量比为0.01~10;优选的,控制三聚氰胺三聚氰酸盐与其它含氮化学试剂的质量比为0.1~2。

38.此外,经试验,本发明还发现,采用混合氮源比单独采用三聚氰胺三聚氰酸盐效果更好,所得活性炭脱硫性能更优异。

39.本发明中的生物质来源广泛,可采用本领域内的常见生物质,例如杨木屑、松木屑、桐木屑、柏木屑、樟木屑、秸秆或稻壳等中的至少一种,并控制生物质的粒径为30目~200目。

40.本发明采用氢氧化钾、碳酸氢钾、碳酸钾、氢氧化钠、碳酸钠、碳酸氢钠、氯化锌、氯化钾或氯化钠等中的至少一种具有活化造孔作用的化学试剂作为活化剂;经试验,以氢氧化钾、碳酸钾、碳酸氢钾或氯化钾中的至少一种作为活化剂,所得活性炭的孔性能和脱硫性能更优异。

41.本发明步骤a中,控制氮源与生物质的质量比为0.01~10,活化剂与生物质的质量比为0.01~5;为了使固体混合物经步骤b后得到的多级孔微通道结构的富氮生物质基活性炭具有发达的孔隙结构,本发明步骤a中控制三聚氰胺三聚氰酸盐与生物质的质量比为0.1~4,活化剂与生物质的质量比为0.1~1。

42.本发明步骤a中,为了减少蒸发干燥过程所需时间,水的体积与生物质、氮源和活化剂的总质量的比值为1~10;各物料混合后,可采用机械搅拌或者磁力搅拌1min~240min,使各物料混合均匀;然后控制烘干的温度为80~120℃,一般需要烘干12h~48h。考虑到三聚氰胺三聚氰酸盐不溶于水,在水中混合和蒸发干燥过程中易导致三聚氰胺三聚氰酸盐不能与生物质和活化剂混合均匀。因此混合物在干燥后需要经过研磨或机械粉碎过30~200目的筛进一步混合。

43.本发明步骤b中,加热速率过高时会导致氮源急剧分解随惰性气体流失,不能与生物质衍生的炭充分反应,导致氮掺杂量容易过低;加热速率过低时会导致样品制备时间过长,导致生产效率较低。经试验,加热速率宜选择1~20℃/min;优选为5~20℃/min。

44.本发明步骤b中,煅烧温度过低时会导致生物质衍生的炭不能与活化剂发生反应,使制备的氮掺杂生物质基活性炭的孔隙结构较差。煅烧温度过高时,生物质衍生的炭与活化剂快速反应,炭基体表面的氮由于钾盐的刻蚀作用而快速流失,导致制备的氮掺杂生物质基活性炭的氮含量较低。经试验,煅烧温度宜选择650~950℃。

45.本发明步骤b中,煅烧时间太短时会导致生物质衍生的炭不能与活化剂发生反应,使制备的氮掺杂生物质基活性炭的孔隙结构较差。煅烧时间过长时,炭基体表面的氮由于钾盐的刻蚀作用而大量流失,导致制备的氮掺杂生物质基活性炭的氮含量较低。经试验,煅烧时间宜选择0.5~4h。

46.本发明步骤b中,煅烧时,控制惰性气体的流量为1l/kg步骤a所得固体混合物

·

min~100l/kg步骤a所得固体混合物

·

min。

47.本发明步骤b中,煅烧产物为氮掺杂生物质基活性炭与活化剂的衍生物的混合物,活化剂为koh或碱性钾盐时一般易溶于水,采用温度为30~100℃的水(去离子水或蒸馏水)

可以直接水洗去除,并且不产生废酸。经试验,煅烧产物的质量与水的体积的比约为0.01~0.1,当煅烧产物的质量与水的体积的比值在0.01时洗涤过滤得到的滤液的ph约为7时停止洗涤。

48.本发明的多级孔微通道结构的富氮生物质基活性炭含氮量高达20.2wt%,表面氮含量高达17.2at%,比表面积高达1914m2/g,总孔容高达1.006cm3/g,中孔率可达30.0%,运输营养物质的微通道结构被保留下来(附图2,通道直径在10μm左右),具有优异的脱硫性能(500~2000mg/g)。

49.下面通过实施例对本发明作进一步详细说明,但并不因此将本发明保护范围限制在所述的实施例范围之中。

50.实施例的编号,以实施例1中“yc

‑

0.5

‑

0(8)”为例,yc表示木屑,0.5表示活化剂与木屑的质量比,0表示氮源与木屑的质量比,8表示热解温度与100℃的比值。

51.实施例1

52.取65.4g粒径为40目的木屑和32.7g氢氧化钾置于250ml去离水中搅拌0.5小时,然后将形成的均匀浑浊液在105℃下干燥24h得到固体混合物;将烘干的固体混合物研磨过40目筛后在管式炉中以10℃/min的升温速率加热至800℃并保持2小时,煅烧氛围为氮气氛围,氮气流量为980ml/min;煅烧后的产物经去离子水洗涤至中性后烘干,过200目分样筛得到产物yc

‑

0.5

‑

0(8)。

53.实施例2

54.取49g粒径为40目的木屑和49g三聚氰胺三聚氰酸盐置于250ml去离水中搅拌0.5小时,然后将形成的均匀浑浊液在105℃下干燥24h得到固体混合物;将烘干的固体混合物研磨过40目筛后在管式炉中以10℃/min的升温速率加热至800℃并保持2小时,煅烧氛围为氮气氛围,氮气流量为980ml/min;煅烧后的产物经去离子水洗涤至中性后烘干,过200目分样筛得到产物yc

‑0‑

1(8)。

55.实施例3

56.取39.2g粒径为40目的木屑、39.2g三聚氰胺三聚氰酸盐和19.6g氢氧化钾置于250ml去离水中搅拌0.5小时,然后将形成的均匀浑浊液在105℃下干燥24h得到固体混合物;将烘干的固体混合物研磨过40目筛后在管式炉中以10℃/min的升温速率加热至800℃并保持2小时,煅烧氛围为氮气氛围,氮气流量为980ml/min;煅烧后的产物经去离子水洗涤至中性后烘干,过200目分样筛得到产物yc

‑

0.5

‑

1(8)。

57.实施例4

58.取28g粒径为40目的木屑、56g三聚氰胺三聚氰酸盐和14g氢氧化钾置于250ml去离水中搅拌0.5小时,然后将形成的均匀浑浊液在105℃下干燥24h得到固体混合物;将烘干的固体混合物研磨过40目筛后在管式炉中以10℃/min的升温速率加热至800℃并保持2小时,煅烧氛围为氮气氛围,氮气流量为980ml/min;煅烧后的产物经去离子水洗涤至中性后烘干,过200目分样筛得到产物yc

‑

0.5

‑

2(8)。

59.实施例5

60.取28g粒径为40目的木屑、56g三聚氰胺三聚氰酸盐和14g氢氧化钾置于250ml去离水中搅拌0.5小时,然后将形成的均匀浑浊液在105℃下干燥24h得到固体混合物;将烘干的固体混合物研磨过40目筛后在管式炉中以10℃/min的升温速率加热至800℃并保持2小时,

煅烧氛围为氮气氛围,氮气流量为980ml/min;煅烧后的产物经去离子水洗涤至中性后烘干,过200目分样筛得到产物yc

‑

0.5

‑

4(8)。

61.实施例6

62.取28g粒径为40目的木屑、56g三聚氰胺三聚氰酸盐和14g氢氧化钾置于250ml去离水中搅拌0.5小时,然后将形成的均匀浑浊液在105℃下干燥24h得到固体混合物;将烘干的固体混合物研磨过40目筛后在管式炉中以10℃/min的升温速率加热至700℃并保持2小时,煅烧氛围为氮气氛围,氮气流量为980ml/min;煅烧后的产物经去离子水洗涤至中性后烘干,过200目分样筛得到产物yc

‑

0.5

‑

2(7)。

63.实施例7

64.为了突出本发明专利中采用三聚氰胺三聚氰酸盐作为氮源的优势,分别采用等质量的尿素和三聚氰胺替代实施例6中三聚氰胺三聚氰酸盐作为氮源制备了相应的样品。尿素作为氮源制备的样品记作yc

‑

0.5

‑

2(7u),三聚氰胺作为氮源制备的样品记作yc

‑

0.5

‑

2(7m)。

65.实施例8

66.取28g粒径为40目的木屑、56g三聚氰胺和28g碳酸钾置于250ml去离水中搅拌0.5小时,然后将形成的均匀浑浊液在105℃下干燥24h得到固体混合物;将烘干的固体混合物研磨过40目筛后在管式炉中以10℃/min的升温速率加热至700℃并保持2小时,煅烧氛围为氮气氛围,氮气流量为980ml/min;煅烧后的产物经去离子水洗涤至中性后烘干,过200目分样筛得到产物m。

67.实施例9

68.取28g粒径为40目的木屑、56g三聚氰胺三聚氰酸盐和28g碳酸钾置于250ml去离水中搅拌0.5小时,然后将形成的均匀浑浊液在105℃下干燥24h得到固体混合物;将烘干的固体混合物研磨过40目筛后在管式炉中以10℃/min的升温速率加热至700℃并保持2小时,煅烧氛围为氮气氛围,氮气流量为980ml/min;煅烧后的产物经去离子水洗涤至中性后烘干,过200目分样筛得到产物mca。

69.实施例10

70.取28g粒径为40目的木屑、56g三聚氰胺三聚氰酸盐和三聚氰胺按照质量比1:1混合的混合物和28g碳酸钾置于250ml去离水中搅拌0.5小时,然后将形成的均匀浑浊液在105℃下干燥24h得到固体混合物;将烘干的固体混合物研磨过40目筛后在管式炉中以10℃/min的升温速率加热至700℃并保持2小时,煅烧氛围为氮气氛围,氮气流量为980ml/min;煅烧后的产物经去离子水洗涤至中性后烘干,过200目分样筛得到产物mmca。

71.性能检测

72.对上述实施例制备得到的产物进行表征,结果如下:

73.对实施例1、实施例3、实施例4和实施例5得到的产物采用扫描电镜观察其微观形貌结构,结果如附图1所示。由附图1可以得知,采用三聚氰胺三聚氰酸盐作为氮源,可以避免生物质的运输营养物质的微通道结构在脱水脱氧和解聚过程中被活化剂过度活化而被破坏。

74.对上述实施例1、实施例2、实施例3、实施例4、实施例5、实施例6和实施例7中的样品采用氮气吸脱附分析仪进行全孔结构分析,结果如表1所示。s

bet

为比表面积,v

tot

为总孔

容,v

mic

为微孔孔容,v

meso

为中孔孔容。

75.表1实施例1~7样品全孔结构分析结果

76.样品s

bet

(m2/g)v

tot

(cm3/g)v

mic

(cm3/g)v

meso

(cm3/g)v

mic

/v

tot

(%)yc

‑

0.5

‑

0(8)1153.90.4540.4360.01896.0yc

‑0‑

1(8)579.70.2720.2140.03478.7yc

‑

0.5

‑

1(8)1578.70.7960.5470.2268.7yc

‑

0.5

‑

2(8)1182.90.6480.310.32247.8yc

‑

0.5

‑

4(8)989.40.6320.220.39134.8yc

‑

0.5

‑

2(7)678.50.3330.2240.167.3yc

‑

0.5

‑

2(7u)1125.70.5580.4300.10377.1yc

‑

0.5

‑

2(7m)534.50.2600.1950.06575.0

77.通过表1可以得知,本发明以高热稳定性的三聚氰胺三聚氰酸盐作为氮源制备得到的氮掺杂生物质基活性炭孔隙结构良好,具有发达的中孔和微孔,样品比表面积≥678.5m2/g,微孔率低于70.0%。此外,随着前驱体中三聚氰胺三聚氰酸盐用量的增加,中孔孔容逐渐增加。

78.与在相同混合比例和处理工艺的条件下,以三聚氰胺三聚氰酸盐作为氮源制备的氮掺杂生物质基活性炭(yc

‑

0.5

‑

2(7))的微孔率(67.3%)显著低于以尿素或三聚氰胺作为氮源制备的氮掺杂生物质基活性炭(75.0~77.1%)。由此可见,与普通常见氮源相比,以三聚氰胺三聚氰酸盐作为氮源更容易制备出具有发达孔隙结构的多级孔炭。

79.对上述实施例1、实施例2、实施例3、实施例4、实施例5、实施例6和实施例7中的样品采用有机元素分析仪(ea)和光电子能谱分析仪(xps)进行元素分析,结果如表2所示。

80.表2实施例1~7样品元素分析结果

[0081][0082][0083]

注:ea测定结果中的o含量由差量法计算得到

[0084]

通过表2可以得知,本发明以高热稳定性的三聚氰胺三聚氰酸盐作为氮源制备得到的氮掺杂生物质基活性炭具有较高的氮掺杂量,元素氮含量最高可以达到20.2wt%,表

面氮含量最高可达17.2at%。此外,随着前驱体中三聚氰胺三聚氰酸盐用量的增加或热解温度降低,元素氮含量和表面氮含量增加,但是氮含量随着三聚氰胺三聚氰酸盐用量增加到一定程度时增加较小。

[0085]

与在相同混合比例和处理工艺的条件下,以三聚氰胺三聚氰酸盐作为氮源制备的氮掺杂生物质基活性炭(yc

‑

0.5

‑

2(7))的元素氮含量(20.2wt%)和表面氮含量(17.2at%)均高于以尿素或三聚氰胺作为氮源制备的氮掺杂生物质基活性炭,尤其是表面氮含量(10.1~14.9at%)。

[0086]

此外,三聚氰胺三聚氰酸盐的氮含量(49.4wt%)低于三聚氰胺(66.7%),略高于尿素(46.7wt%)。由此可见,与普通常见氮源相比,以高热稳定性的三聚氰胺三聚氰酸盐作为氮源更容易制备出富氮生物质基活性炭。

[0087]

将上述实施例中得到的样品用作催化剂低温有氧环境下脱除h2s。测试时,向模拟气体中加入氧气。模拟气体中的o2与h2s的摩尔比控制为10。对上述实施例1、实施例2、实施例3、实施例4、实施例5、实施例6和实施例7中的样品进行测试时,模拟气体中h2s的浓度为500ppmv(0.05%(v/v))。对上述实施例8、实施例9和实施例10中的样品进行测试时,模拟气体中h2s的浓度为1000ppmv(0.1%(v/v))。模拟气体流量为200ml/min,进气中o2与h2s的浓度比保持为10:1。鼓泡器温度为25℃,反应器温度为30℃。当出口模拟气体中h2s浓度达到25ppmv以上时,认为床层已经穿透,停止脱硫测试,对应的时间为穿透时间,穿透硫容按下式计算。实施例1、实施例2、实施例3、实施例4、实施例5、实施例6和实施例7中的样品脱硫测试结果如图3和表3,实施例8、实施例9和实施例10中的样品脱硫测试结果如图4和表4。

[0088][0089]

q:硫容(mg h2s/g吸附剂);

[0090]

f:气体流量(l/min);

[0091]

c0:入口h2s浓度(ppmv);

[0092]

c:出口h2s浓度(ppmv);

[0093]

t:吸附/催化氧化时间(min);

[0094]

m:吸附剂的用量(g);

[0095]

v

m

:气体体积摩尔系数,取25℃时的理想气体的值(24.5mol/l)。

[0096]

表3实施例1~7样品脱硫测试结果

[0097]

样品穿透时间(min)穿透硫容(mg/g)yc

‑

0.5

‑

0(8)1.00.7yc

‑0‑

1(8)14.910.2yc

‑

0.5

‑

1(8)822.9570.5yc

‑

0.5

‑

2(8)1124.2779.5yc

‑

0.5

‑

4(8)894.7620.3yc

‑

0.5

‑

2(7)2557.91826.9yc

‑

0.5

‑

2(7u)382263.2yc

‑

0.5

‑

2(7m)2100.41451.2

[0098]

通过表3可以得知,同时使用活化剂koh和氮源三聚氰胺三聚氰酸盐制备的氮掺杂生物质基活性炭去除h2s的能力(570.5~1826.9mg/g)显著高于只使用活化剂制备的生物质基活性炭(0.7mg/g)和仅使用氮源三聚氰胺三聚氰酸盐制备的氮掺杂生物炭(10.2mg/g)。可以看出,氮掺杂生物质基活性炭去除h2s的能力显著优于氮掺杂生物炭和生物质基活性炭。

[0099]

此外,结合表1、表2和表3,样品yc

‑

0.5

‑

1(8)、yc

‑

0.5

‑

2(8)和yc

‑

0.5

‑

4(8)的比表面积(989.4~1578.7m2/g)显著高于样品yc

‑

0.5

‑

2(7)(678.5m2/g),表面氮含量(8.1~13.2at%)显著低于样品yc

‑

0.5

‑

2(7)(17.2at%),对h2s的去除能力(570.5

‑

779.5mg/g)也显著低于yc

‑

0.5

‑

2(7)(1826.9mg/g)。此外,样品yc

‑

0.5

‑

2(7)的孔理论上完全覆盖单质硫时的硫容(孔容与单质硫密度2360g/cm3相乘)只有约786mg/g。

[0100]

最后,样品yc

‑

0.5

‑

2(7)和yc

‑

0.5

‑

2(7)脱硫后废弃的样品的电镜扫描图(图4)显示单质硫主要储存在微通道中。由此可见,微通道可以用于储存单质硫,并且微通道中的多级孔结构相对较发达时,其表面氮含量越高,低温催化氧化h2s的能力越高。即带多级孔微通道结构的富氮生物质基活性炭可以高效脱除h2s。

[0101]

在相同条件下以不同氮源制备的氮掺杂生物质基活性炭中,以三聚氰胺三聚氰酸盐作为氮源制备的样品yc

‑

0.5

‑

2(7)低温催化氧化h2s的能力(1826.9mg/g)显著高于以尿素或三聚氰胺作为氮源制备的样品,尤其是以尿素作为氮源制备的样品(263.2mg/g)。由此可以得知,与普通常见氮源尿素和三聚氰胺相比,三聚氰胺三聚氰酸盐更适宜于作为氮源制备带多级孔微通道结构的富氮生物质基活性炭用于去除低温去除h2s。

[0102]

通过表4可以得知,使用碳酸钾作为活化剂时,样品mmca去除h2s的能力(3020mg/g)显著高于mca(1094.1mg/g)和m(1244.6mg/g)。这说明先富含氮的氮源三聚氰胺中添加三聚氰胺三聚氰酸盐后,可以显著地提高氮掺杂生物质基活性炭去除h2s的能力。根据前述以koh作为活化剂制备的氮掺杂生物质基活性炭的实施例中的样品得到的结果,可以推断出这可能与三聚氰胺三聚氰酸盐的加入可以促进更多的氮掺杂到炭表面有关。

[0103]

表4实施例8~10样品脱硫测试结果

[0104]

样品穿透时间(min)穿透硫容(mg/g)m897.71244.6mca788.91094.1mmca21783020

[0105]

根据上述实施例中结果,可以得知本发明采用高热稳定性富氮的三聚氰胺三聚氰酸盐作为氮源或氮源添加剂时,通过一步热解活化法可以将生物质转变为具有高价值的带带多级孔微通道结构的富氮生物质基活性炭,其可以高效脱除微氧环境中的h2s。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1