一种高弹性模量碱铝硅酸盐玻璃及其制备方法与流程

1.本发明涉及玻璃材料领域,特别涉及一种高弹性模量碱铝硅酸盐玻璃及其制备方法。

背景技术:

2.在浮法超薄电子玻璃行业中,玻璃原片需要经抛光、强化等工序后才能应用到电子产品上。在玻璃深加工的工序中,由于会受到外力的作用,玻璃不可避免的会发生变形,如果变形过大,会影响玻璃的正常使用。影响玻璃变形的因素有很多,玻璃本身的弹性模量就是一个重要的影响因素。高弹性模量的玻璃抵抗外力而不变形的能力强,深加工过程中变形会小。目前市售的钠钙玻璃及铝硅酸盐玻璃(例如康宁的“大猩猩”玻璃)具有65

‑

75gpa的较低的弹性模量。

3.此外,其它现有技术中玻璃的弹性模量也欠佳。如发明专利申请201180011289.1,涉及到一种高弹性模量的锂铝硅酸盐玻璃及其制备方法,该玻璃含有li2o、ceo2、b2o3等氧化物,但其弹性模量最大为82gpa。发明专利申请cn201610127466.7涉及到一种玻璃,含有sro、y2o3等元素,弹性模量低于85gpa。

4.随着市场对电子玻璃变形的要求越来越高,需要玻璃有更好的抵抗变形能力,更高的弹性模量。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种高弹性模量碱铝硅酸盐玻璃及其制备方法。本发明提供的高弹性模量碱铝硅酸盐玻璃能够提高弹性模量,具有更好的抵抗过变形能力;而且在强化加工后,具有良好的表面压应力和压力层深度。

6.本发明提供了一种高弹性模量碱铝硅酸盐玻璃,包括组分a和组分b;

7.所述组分a中,按氧化物的质量比百分比计,包括以下组分:

[0008][0009]

组分b 质量为组分a质量的0%~2.5%,且不为端点0%;

[0010]

所述组分b为la2o3。

[0011]

优选的,各组分质量比为:

[0012][0013]

组分b 质量为组分a质量的1.5%~2.5%。

[0014]

优选的,各组分质量比为:

[0015][0016]

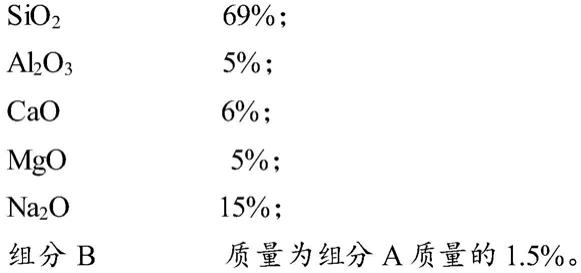

组分b 质量为组分a质量的1.5%。

[0017]

优选的,各组分质量比为:

[0018][0019]

组分b 质量为组分a质量的2.5%。

[0020]

优选的,各组分质量比为:

[0021][0022][0023]

组分b 质量为组分a质量的1.5%。

[0024]

优选的,各组分质量比为:

[0025][0026]

组分b 质量为组分a质量的2.5%。

[0027]

本发明还提供了一种上述技术方案中所述的高弹性模量碱铝硅酸盐玻璃的制备方法,包括以下步骤:

[0028]

a)将石英砂、氧化铝、白云石、氧化镁、纯碱和lacl3·

7h2o混合,得到混合料;

[0029]

b)将所述混合料加热熔融,得到玻璃液;

[0030]

c)将所述玻璃液倒入模具中成型后,进行退火,得到玻璃。

[0031]

8、根据权利要求7所述的制备方法,其特征在于,所述加热熔融的温度为1550~1650℃,时间为4~6h;

[0032]

所述退火的温度为550~650℃,时间为2~3h。

[0033]

优选的,所述步骤c)包括:

[0034]

c1)将所述玻璃液倒入模具中成型后,进行退火,得到玻璃原片;

[0035]

c2)将所述玻璃原片在kno3熔盐中进行强化,得到强化玻璃。

[0036]

优选的,所述步骤c2)中,所述强化的温度为380~430℃。

[0037]

本发明提供的高弹性模量碱铝硅酸盐玻璃,包括组分a和组分b,其中,组分a由组分sio2、al2o3、cao、mgo、na2o以一定比例结合形成,并引入特定的组分b即la2o3,上述玻璃能够有效提高弹性模量、剪切模量,并且经化学强化后,具有较好的强化性能。玻璃弹性模量与质点间的化学键力相关,而质点间化学键力与原子半径、价电子数、离子与氧离子间吸引力等复杂因素有关,尤其是玻璃中含有多种氧化物组分,不同组分间相互作用和影响较为复杂,本发明将上述各组分以一定比例搭配,能够较好的提升玻璃的弹性模量、剪切模量,并且经化学强化后,表现出较好的强化性能。

[0038]

实验结果表明,本发明提供的玻璃的弹性模量达到90mpa以上,剪切模量达到37mpa以上,证明本发明提供的玻璃有较好的抵抗变形的能力;经化学强化后,玻璃的表面压应力cs达到748mpa以上,应力层深度dol达到14μm以上,表现出优异的化学强化性能。

具体实施方式

[0039]

本发明提供了一种高弹性模量碱铝硅酸盐玻璃,包括组分a和组分b;

[0040]

所述组分a中,按氧化物的质量比百分比计,包括以下组分:

[0041][0042]

组分b 质量为组分a质量的0%~2.5%,且不为端点0%;

[0043]

所述组分b为la2o3。

[0044]

本发明提供的高弹性模量碱铝硅酸盐玻璃,包括组分a和组分b,其中,组分a由组分sio2、al2o3、cao、mgo、na2o以一定比例结合形成,并引入特定的组分b即la2o3,上述玻璃能够有效提高弹性模量、剪切模量,并且经化学强化后,具有较好的强化性能。玻璃弹性模量与质点间的化学键力相关,而质点间化学键力与原子半径、价电子数、离子与氧离子间吸引力等复杂因素有关,尤其是玻璃中含有多种氧化物组分,不同组分间相互作用和影响较为复杂,本发明将上述各组分以一定比例搭配,能够较好的提升玻璃的弹性模量、剪切模量,并且经化学强化后,表现出较好的强化性能。

[0045]

本发明中,优选的,各组分质量比为:

[0046][0047][0048]

组分b 质量为组分a质量的1.5%~2.5%。

[0049]

本发明中,所述组分a中,各组分含量之和优选为100%,即组分a由上述成分组成。在本发明的一些实施例中,组分a中sio2的含量为65%或69%;在本发明的一些实施例中,组分a中al2o3的含量为5%或10%;在本发明的另一些实施例中,组分a中cao的含量为4%或6%;在本发明的另一些实施例中,组分a中mgo的含量为5%或6%。在本发明的另一些实施例中,组分a中na2o的含量为15%。在本发明的另一些实施例中,组分b即la2o3的质量与组分a的质量比为1.5%或2.5%;本发明引入特定的la2o3组分,才能与上述组分a较好的结合匹配,提升玻璃的弹性模量。

[0050]

在本发明的一个实施例中,各组分质量比为:

[0051][0052]

组分b 质量为组分a质量的1.5%。

[0053]

在本发明的另一个实施例中,各组分质量比为:

[0054][0055]

组分b 质量为组分a质量的2.5%。

[0056]

在本发明的另一个实施例中,各组分质量比为:

[0057][0058][0059]

组分b 质量为组分a质量的1.5%。

[0060]

在本发明的另一个实施例中,各组分质量比为:

[0061][0062]

组分b 质量为组分a质量的2.5%。

[0063]

本发明还提供了一种上述技术方案所述的高弹性模量碱铝硅酸盐玻璃的制备方法,包括以下步骤:

[0064]

a)将石英砂、氧化铝、白云石、氧化镁、纯碱和lacl3·

7h2o混合,得到混合料;

[0065]

b)将所述混合料加热熔融,得到玻璃液;

[0066]

c)将所述玻璃液倒入模具中成型后,进行退火,得到玻璃。

[0067]

关于步骤a):

[0068]

所述石英砂、氧化铝、白云石、氧化镁、纯碱和lacl3·

7h2o分别对应玻璃中的sio2、al2o3、cao、mgo、na2o、la2o3成分,即各氧化物成分通过上述形式的原料引入。上述各原料的用量,以目标玻璃中对应的各氧化物的组成比例为准,即根据目标玻璃的组分组成,反算原料用量比,再进行投料。本发明对所述混合的方式没有特殊限制,能够将各物料混匀即可。

[0069]

关于步骤b):

[0070]

本发明中,所述加热熔融的温度为1550~1650℃,在本发明的一些实施例中为1550℃。所述加热熔融的保温时间为4~6h,在本发明的一些实施例中为5h。经加热熔融处理,得到玻璃液。

[0071]

关于步骤c):

[0072]

本发明中,所述退火的温度为550~650℃,在本发明的一些实施例中为580℃。所述退火的时间为2~3h,在本发明的一些实施例中为3h。经退火后,自然冷却,得到玻璃。

[0073]

本发明中,在退火得到玻璃后,优选还进行化学强化。即步骤c)具体包括:c1)将所述玻璃液倒入模具中成型后,进行退火,得到玻璃原片;c2)将所述玻璃原片在kno3熔盐中进行强化,得到强化玻璃。其中,所述化学强化的温度优选为380~430℃;所述化学强化的时间优选为4h。

[0074]

本发明提供的高弹性模量碱铝硅酸盐玻璃的配方,熔制出的玻璃,具有较高的弹性模量,进而提升抵抗变形的能力;且经化学强化后,具有较好的强化性能。具体的,本发明玻璃的弹性模量达到90gpa以上;玻璃经380~430℃化学强化后有较高的表面压应力(cs)和较深的应力层深度(dol),表面压应力(cs)能达到500~950mpa,应力层深度(dol)能够达到10~30μm。

[0075]

实验结果表明,本发明提供的玻璃的弹性模量达到90mpa以上,剪切模量达到37mpa以上,证明本发明提供的玻璃有较好的抵抗变形的能力;经化学强化后,玻璃的表面压应力cs达到748mpa以上,应力层深度dol达到14μm以上,表现出优异的化学强化性能。

[0076]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。以下实施例中,组分b的质量比是指组分b占整体组分a的质量比。

[0077]

实施例1

[0078]

1、玻璃组成:

[0079]

组分a:

[0080][0081]

2、制备玻璃

[0082]

s1、将石英砂、氧化铝、白云石、氧化镁、纯碱和lacl3·

7h2o混合,得到混合料;

[0083]

其中,上述各原料投料比例,以玻璃产品中各氧化物的比例为准。

[0084]

s2、将上述混合料于1550℃加热熔融5h,得到玻璃液。

[0085]

s4、将玻璃液倒入模具中成型后,于580℃下退火3h,冷却至室温,得到玻璃。

[0086]

3、性能测试

[0087]

对所得玻璃样品分别进行以下性能测试:

[0088]

(1)将得到的玻璃切割后,测试弹性模量,测试结果参见表1。

[0089]

(2)将得到的玻璃进行化学强化深加工后测试强化性能:

[0090]

将切割后的玻璃放入kno3熔盐中进行强化,强化条件为:温度420℃,时间4h。之

后,测试样品的强化性能,测试结果参见表1。

[0091]

(3)对得到的玻璃测试熔融温度、工作点、软化点,结果参见表1。

[0092]

实施例2

[0093]

1、玻璃组成:

[0094]

组分a:

[0095][0096]

2、制备玻璃

[0097]

s1、将石英砂、氧化铝、白云石、氧化镁、纯碱和lacl3·

7h2o混合,得到混合料;

[0098]

其中,上述各原料投料比例,以玻璃产品中各氧化物的比例为准。

[0099]

s2、将上述混合料于1550℃加热熔融5h,得到玻璃液。

[0100]

s4、将玻璃液倒入模具中成型后,于580℃下退火3h,冷却至室温,得到玻璃。

[0101]

3、性能测试

[0102]

按照实施例1的测试方法分别进行各项性能测试,测试结果参见表1。

[0103]

实施例3

[0104]

1、玻璃组成:

[0105]

组分a:

[0106][0107]

2、制备玻璃

[0108]

s1、将石英砂、氧化铝、白云石、氧化镁、纯碱和lacl3·

7h2o混合,得到混合料;

[0109]

其中,上述各原料投料比例,以玻璃产品中各氧化物的比例为准。

[0110]

s2、将上述混合料于1550℃加热熔融5h,得到玻璃液。

[0111]

s4、将玻璃液倒入模具中成型后,于580℃下退火3h,冷却至室温,得到玻璃。

[0112]

3、性能测试

[0113]

按照实施例1的测试方法分别进行各项性能测试,测试结果参见表1。

[0114]

实施例4

[0115]

1、玻璃组成:

[0116]

组分a:

[0117][0118]

2、制备玻璃

[0119]

s1、将石英砂、氧化铝、白云石、氧化镁、纯碱和lacl3·

7h2o混合,得到混合料;

[0120]

其中,上述各原料投料比例,以玻璃产品中各氧化物的比例为准。

[0121]

s2、将上述混合料于1550℃加热熔融5h,得到玻璃液。

[0122]

s4、将玻璃液倒入模具中成型后,于580℃下退火3h,冷却至室温,得到玻璃。

[0123]

3、性能测试

[0124]

按照实施例1的测试方法分别进行各项性能测试,测试结果参见表1。

[0125]

对比例1

[0126]

1、玻璃组成:与实施例3的区别在于,未引入组分b(la2o3)。具体如下:

[0127][0128]

2、制备玻璃:同实施例3。

[0129]

3、性能测试:同实施例3。

[0130]

表1实施例1~4及对比例1的玻璃组成及性能

[0131][0132][0133]

由表1测试结果可以看出,与对比例1相比,本发明实施例1~4提供玻璃的弹性模量和剪切模量明显提升,弹性模量达到90mpa以上,剪切模量达到37mpa以上,证明本发明提供的玻璃抵抗变形的能力得到提升。同时,本发明实施例1~4的化学强化性能也明显提升,经化学强化后,玻璃的表面压应力cs达到748mpa以上,应力层深度dol达到14μm以上。

[0134]

对比例2

[0135]

1、玻璃组成:与实施例1的区别在于,未引入组分b(la2o3)。具体如下:

[0136][0137]

2、制备玻璃:同实施例1。

[0138]

3、性能测试:参照实施例1,测试玻璃的弹性模量及剪切模量,并与实施例1的效果进行对比,结果参见表2。

[0139]

表2对比例2的弹性模量及剪切模量

[0140] 弹性模量/gpa剪切模量/gpa实施例194.538.9对比例271.829.6

[0141]

由表2测试结果可以看出,与对比例2相比,实施例1所得玻璃的弹性模量和剪切模量明显提升。

[0142]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1