一种表面具有金属光泽的玻璃的制造方法与流程

1.本发明涉及玻璃新材料技术领域,特别涉及一种表面具有金属光泽的玻璃的制造方法。

背景技术:

2.在日常生活中,玻璃制品因其光洁表面被广泛用于餐具、建筑和装饰等各领域,然而,金属材料因其独特的光泽传递着现代感和力量感。近年来,二者的结合,即具有表面金属光泽的玻璃制品已成为装饰领域的新宠。

3.在玻璃制造工艺上,能够实这类金属光泽效果的玻璃的过程为:在普通平板玻璃或钢化玻璃的表面印刷一层带有油墨的彩色涂层或透明涂层,再涂一层交联型分子结构的树脂,然后再把塑料彩色晶粒(或金粉、银粉、镭射粉)粘贴在胶层上,经过烘干或晾干后,再涂一层环氧树脂保护层。上述工艺获得的玻璃被称为“彩晶玻璃”。很显然,这类具有表面金属光泽的彩晶玻璃的制造工艺比较繁琐,另外其表层的理化性能远远低于玻璃自身的,因此其应用范围有限。

4.众所周知,金星玻璃是一类玻璃相与金属单质(或氧化物)共存的材料,这类玻璃利用该金属离子在玻璃熔体中溶解度较小的特点,在特定温度范围热处理通过还原反应析出金属单质。例如,铜金星玻璃的制造过程是:将玻璃熔体在铜的熔点(1083℃)附近的过冷状态保温若干时间或缓慢冷却,通过还原反应即可析出单质铜。然而,金星玻璃中的金属单质并非仅在其表面均匀析出,而是在玻璃的整体中非均匀分布,无法实现表面金属光泽的效果;另一方面,玻璃熔体在析出铜金星的同时其粘度也会迅速增大,这给玻璃制品的成型带来了困难。相反,如果金属单质仅出现在玻璃表面而且均匀分布的话,就可以获得表面金属光泽的效果。另一方面,从热力学的角度分析玻璃熔体在冷却过程中有自发析晶的趋势,因此,如果在不影响玻璃制品的成型工艺的前提下,能够实现在玻璃熔体快速冷却过程中自发在玻璃表面析出单质金属,则节约能源,同时具有工艺简单,节约占地面积的优点。

5.由金星玻璃的析晶原理可知,传统的方法是通过引入还原剂诱导金属单质的析出,这种情况下很难实现仅仅表面析晶的目的。相反,在氧化物玻璃熔体中氧离子与不同金属离子的键合倾向存在差别,这会导致某些离子的电价降低;另外,玻璃熔体在冷却过程中密度增大,玻璃网络间隙变小,这些低电价离子有进一步降低价态的倾向,即:以单质金属的形式存在;同时,由于玻璃熔体表面原子的扩散速率高于内部,因此随着玻璃熔体的冷却会优先在玻璃表面析晶。到目前为止,还未见利用玻璃套料工艺,通过玻璃熔体冷却过程中自发表面析出单质金属的方法制备具有金属光泽玻璃制品的报道。

6.为此,本技术设计了一种表面具有金属光泽的玻璃的制造方法,以解决上述问题。

技术实现要素:

7.本发明为了弥补现有技术中的不足,提供了一种通过玻璃套料工艺,利用玻璃熔体冷却过程中自发表面析出单质金属的方法制备具有金属光泽玻璃制品的方法。

8.本发明是通过如下技术方案实现的:

9.一种表面具有金属光泽的玻璃的制造方法,包括以下步骤:

10.(1)将原料分别按照明料和色料的组成称量并混合均匀,分别将两种配合料在坩埚窑中熔融并均化;

11.(2)将均化的明料溶体经料道流至工作部,并降温至粘度约为10

2.2

pa

·

s,使之适合吹制成型;类似地,将均化的色料溶体冷却至适合人工吹制成型的温度和粘度,在该条件下色料玻璃熔体不会发生表面析晶的现象;

12.(3)采用人工套料吹制成型工艺,成型后的玻璃由内到外共有两层,其中第一层是明料层,第二层是色料层;

13.(4)将步骤(3)得到的玻璃制品放入退火窑中,在360

‑

400℃退火1小时,之后随炉冷却,得到产品。

14.通过本发明方法制得的表面具有金属光泽的玻璃,由内到外共有两层,第一层是明料层,第二层色料层,其中明料层玻璃为本领域的通用材料,在本发明中其组成和原料不做限定。

15.本发明的更优技术方案为:

16.步骤(1)中,色料的特征为,以阳离子%表示含有14.39

‑

20.92%的si

4+

,0.60

‑

7.19%的b

3+

,0.65

‑

2.11%的p

5+

,0

‑

10.25%的al

3+

,0

‑

3.02%的li

+

,0

‑

4.80%的na

+

,0

‑

3.02%的k

+

,2.99

‑

4.58%的mg

2+

,0

‑

2.28%的ca

2+

,0.65

‑

0.86%的cu

2+

;并且以阴离子%表示含有59.97

–

62.09%o2‑

。

17.si

4+

是形成玻璃的主要成分,即:网络形成体离子,如果si

4+

低于14.39%,则玻璃理化性质较差,如果超过20.92%,则玻璃熔化和澄清困难,进一步优选16

–

19%。

18.b

3+

是玻璃网络形成体离子,b

3+

在玻璃存在3和4两种配位,适量的b

3+

含量有利于其主要以4配位的形式存在,使玻璃具有良好的理化性能,同时促进单质金属的析出,但是如果低于0.6%,则促进析晶效果不显著,然而超过7.19%,则又不利于单质金属的析出,进一步优选3

‑

6%。

19.p

5+

是玻璃网络形成体离子,在硅酸盐玻璃中p

5+

倾向于以[po4]四面体“正盐”的形式存在,即:[po4]结构单元与修饰体阳离子键合,形成网络连接程度较低的“柔性”区域,这有利于促进单质金属的析出,但是如果超过2.11%,则玻璃易“失透”,进一步优选0.7

‑

1.8%。

[0020]

al

3+

是玻璃中间体离子,al

3+

在玻璃存在4、5和6等配位,适量的al

3+

含量有利于其主要以4配位的形式存在,使玻璃具有良好的理化性能,同时促进单质金属的析出,但是如果超过10.25%,则玻璃熔化困难,进一步优选4

‑

8%。

[0021]

li

+

用于降低玻璃熔化温度,降低玻璃粘度,同时其较大的场强有利于单质金属的析出,但如果li

+

高于3.02%,则玻璃的理化性质变差,进一步优选1.2

‑

2%。

[0022]

na

+

用于降低玻璃熔化温度,降低玻璃粘度,但如果na

+

高于4.8%,则使玻璃的理化性质劣化,进一步优选1

‑

3%。

[0023]

k

+

的作用与na

+

类似,用于降低玻璃的粘度和熔化温度,但如果高于3.02%,则使玻璃的理化性质劣化,进一步优选0.5

‑

1.5%。

[0024]

mg

2+

一方面可调节玻璃熔体的料性,另一方面具有较大的离子场强有利于单质金

属的析出,但如果mg

2+

低于2.99%则不利于单质金属的析出,反之,如高于4.58%,玻璃熔体的料性变短,不利于成型,进一步优选3.3

–

4%。

[0025]

ca

2+

用于降低玻璃熔化温度,调节玻璃熔体的料性,但如果ca

2+

高于2.28%,玻璃熔体的料性变短,不利于成型,进一步优选0

–

1.5%。

[0026]

cu

2+

是形成电子金属的重要来源,在玻璃熔体中因价态的不同可以显蓝、绿和无色,单质cu在玻璃表面可显黄色或黄褐色,具有金属光泽,但如果cu

2+

低于0.65%则单质金属的析出量过小导致光泽不明显,反之,如高于0.86%,玻璃熔体熔化困难,进一步优选0.7

–

0.82%。

[0027]

o2‑

在氧化物玻璃中主要以桥氧和非桥氧的形式存在,在该系统玻璃中当o2‑

低于59.97%,则桥氧含量较高,玻璃熔体粘度较大,熔化困难;反之o2‑

高于62.09%,则非桥氧含量较低,玻璃性能变差,进一步优选60

–

61%。

[0028]

步骤(4)中,明料层的厚度为2.0

‑

2.5mm,色料层的厚度为1.2

‑

2.2mm。

[0029]

所述明料层和色料层的玻璃具有相近的膨胀系数,二者的膨胀系数之差不超过5

×

10

‑7/℃,优选不超过3

×

10

‑7/℃;即具有高的匹配性,有利于避免两层之间出现应力,而导致产品出现裂纹或破裂。

[0030]

本发明的有益效果是:

[0031]

本发明涉及的一种表面具有金属光泽的玻璃的制造方法,通过玻璃套料工艺,利用玻璃熔体冷却过程中自发表面析出单质金属的方法制备具有金属光泽玻璃制品。由于不需要在高温区(玻璃转变温度以上的温度)的保温步骤,因此本发明具有制备工艺简单,能耗低的特点。

[0032]

本发明涉及的一种表面具有金属光泽的玻璃材料,通过玻璃组成设计调节各阳离子的配位,并利用氧离子与不同金属离子的键合倾向的差别,诱导单质金属(晶体)仅在玻璃表面析出,玻璃并没有采用还原性原料如:单质金属或碳粉等,具有成本低,原材料易得的特点。

附图说明

[0033]

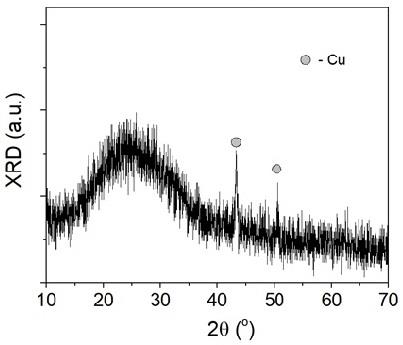

图1为本发明的实施例3玻璃表面的x射线衍射图谱;

[0034]

图2为本发明的实施例3玻璃表面的显微照片。

具体实施方式

[0035]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

[0036]

因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

下面的表1是本发明的实施例1

‑

6的组成成分:

[0038]

表1玻璃组成表(mol%)

[0039][0040]

实施例1

‑

6的制造方法具体步骤如下:

[0041]

(a)以石英砂、硼酸、磷酸二氢铵、氧化铝、碳酸锂、纯碱、碳酸钾、氧化镁、方解石和氧化铜等为原料,分别按照明料和色料的化学组成准确称量并混和均匀。其中色料在炉窑中于1500

‑

1550℃熔融并均化。

[0042]

(b)由(a)步骤得到的明料玻璃熔体经料道流至工作部后使之粘度约10

2.2

pa.s。通过吹杆挑出适量玻璃液,并吹成壁厚约为5mm的小泡。

[0043]

(c)由(a)步骤得到的色料玻璃熔体逐渐降温使之粘度约为10

2.2

pa.s。将(b)步骤得到的小泡蘸取适量色料玻璃液,使其均匀包覆在其表面,此时色料的厚度约为4mm。然后将

#

小泡在模具中进一步吹大至需要的规格。

[0044]

(d)将(c)步骤得到的仿瓷琉璃制品放入退火窑中在360

‑

400℃退火1.0小时后随炉冷却。

[0045]

实施例1:

[0046]

色料玻璃的组成(阳离子%,阴离子%)见表1所示的实施例1,获得产品的表面具有黄褐色金属光泽,x射线衍射测试表明,玻璃表面有金属铜析出,其中明料层厚度为2.5mm,色料层厚度为2.2mm,其他工艺参数和物理性质见表2。此外,明料玻璃的组成、原料和熔制工艺参数不做限定,但其在10

2.2

pa.s对应的温度和膨胀系数与色料玻璃的接近,见表2。

[0047]

实施例2:

[0048]

色料玻璃的组成(阳离子%,阴离子%)见表1所示的实施例1,获得产品的表面具有黄色金属光泽,x射线衍射测试表明,玻璃表面有金属铜析出,其中明料层厚度为2.0mm,色料层厚度为1.2mm,其他工艺参数和物理性质见表2。此外,明料玻璃的组成、原料和熔制工艺参数不做限定,但其在10

2.2

pa.s对应的温度和膨胀系数与色料玻璃的接近,见表2。

[0049]

实施例3:

[0050]

色料玻璃的组成(阳离子%,阴离子%)见表1所示的实施例1,获得产品的表面具有黄褐色金属光泽,x射线衍射测试表明,玻璃表面有金属铜析出,其中明料层厚度为2.1mm,色料层厚度为1.4mm,其他工艺参数和物理性质见表2。此外,明料玻璃的组成、原料和熔制工艺参数不做限定,但其在10

2.2

pa.s对应的温度和膨胀系数与色料玻璃的接近,见表2。

[0051]

实施例4:

[0052]

色料玻璃的组成(阳离子%,阴离子%)见表1所示的实施例1,获得产品的表面具有黄色金属光泽,x射线衍射测试表明,玻璃表面有金属铜析出,其中明料层厚度为2.3mm,色料层厚度为1.6mm,其他工艺参数和物理性质见表2。此外,明料玻璃的组成、原料和熔制工艺参数不做限定,但其在10

2.2

pa.s对应的温度和膨胀系数与色料玻璃的接近,见表2。

[0053]

实施例5:

[0054]

色料玻璃的组成(阳离子%,阴离子%)见表1所示的实施例1,获得产品的表面具有黄色金属光泽,x射线衍射测试表明,玻璃表面有金属铜析出,其中明料层厚度为2.4mm,色料层厚度为1.5mm,其他工艺参数和物理性质见表2。此外,明料玻璃的组成、原料和熔制工艺参数不做限定,但其在10

2.2

pa.s对应的温度和膨胀系数与色料玻璃的接近,见表2。

[0055]

实施例6:

[0056]

色料玻璃的组成(阳离子%,阴离子%)见表1所示的实施例1,获得产品的表面具有黄褐色金属光泽,x射线衍射测试表明,玻璃表面有金属铜析出,其中明料层厚度为2.3mm,色料层厚度为1.8mm,其他工艺参数和物理性质见表2。此外,明料玻璃的组成、原料和熔制工艺参数不做限定,但其在10

2.2

pa.s对应的温度和膨胀系数与色料玻璃的接近,见下表2。

[0057]

表2实施例1

‑

6玻璃工艺参数和膨胀系数

[0058]

[0059][0060]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1