一种草甘膦废盐的资源化系统及工艺方法与流程

1.本发明实施例涉及废盐处理技术领域,具体涉及一种草甘膦废盐的资源化系统及工艺方法。

背景技术:

2.草甘膦是一种灭生、广谱性内吸传导型除草剂,其主要特点是传导性极强,适用于果园、茶园、路旁、护林带等地除草,也是当今世界上用量最大,增长势头最猛也最具市场竞争力的除草剂品种之一。

3.中国是目前世界上最大的草甘膦生产国与出口国。在草甘膦生产过程中,会产生大量氯化钠废盐,每年国内草甘膦行业所产生的氯化钠废盐约为90万吨。目前大部分厂家对草甘膦废盐采取以下两种方法进行处理:1.直接外售;2.直接热解后进行溶解和蒸发结晶是其中的氯化钠再生(参考对比例)。随着国家环保要求的不断提高,第一种方法必将被禁止,而第二种方法能耗过大,不利于再生工艺的推广。

4.因此,需要针对草甘膦废盐开发出一种低能耗、高效率的资源化工艺。

技术实现要素:

5.为此,本发明实施例提供一种草甘膦废盐的资源化系统及工艺方法,以解决现有技术中草甘膦废盐资源化能耗大、回收率低的问题。

6.为了实现上述目的,本发明实施例提供如下技术方案:

7.根据本发明实施例的第一方面,一种草甘膦废盐的资源化系统,包括洗盐设备、热脱附设备、第一溶解过滤设备、第一蒸发结晶设备、洗涤药剂分离设备、洗涤药剂分离设备、母液干化设备、热解设备、尾气处理设备、第二溶解过滤设备、吸附设备和第二蒸发结晶设备;

8.洗盐设备的输入端分别与外界废盐和洗涤药剂的输出端相连接设置,洗盐设备的湿盐输出端与热脱附设备的输入端相连接设置,洗盐设备的洗盐母液输出端与洗涤药剂分离设备的输入端相连接设置;

9.热脱附设备的干盐输出端与第一溶解过滤设备的干盐输入端相连接设置,热脱附设备的另一输出端与洗涤药剂分离设备的第一输入端相连接设置;

10.第一溶解过滤设备的蒸馏水输入端与第一蒸发结晶设备的蒸馏水输出端和母液干化设备的蒸馏水输出端相连接设置,第一溶解过滤设备的清液输出端与第一蒸发结晶设备的输入端相连接设置,第一溶解过滤设备的泥饼从泥饼输出端输出外运至水泥窑协同处置;

11.第一蒸发结晶设备的母液输出端与母液干化设备的第一输入端相连接设置,第一蒸发结晶设备的产品盐从产品盐输出端输出;

12.洗涤药剂分离设备的气体输出端与洗涤药剂分离设备的第二输入端相连接设置,洗涤药剂分离设备的液体输出端与母液干化设备的第二输入端相连接设置;

13.母液干化设备的杂盐输出端与热解设备的输入端相连接设置;

14.热解设备的尾气输出端与尾气处理设备相连接设置,热解设备的热解盐输出端与第二溶解过滤设备的热解盐输入端相连接设置;

15.第二溶解过滤设备的蒸馏水输入端与第二蒸发结晶设备的蒸馏水输出端相连接设置,第二溶解过滤设备的清液输出端与吸附设备的输入端相连接设置,第二溶解过滤设备的炭渣泥饼从炭渣泥饼输出端输出外运至水泥窑协同处置;

16.吸附设备的输出端与第二蒸发结晶设备的输入端相连接设置;

17.第二蒸发结晶设备的产品盐从产品盐输出端输出,第二蒸发结晶设备的杂盐从杂盐输出端输出。

18.进一步地,所述洗盐设备为多级离心洗盐设备。

19.进一步地,所述热脱附设备为桨叶干燥式设备;

20.所述第一溶解过滤设备包括超滤装置与板框压滤装置;

21.所述第二溶解过滤设备包括超滤装置与板框压滤装置;

22.所述洗涤药剂分离设备为蒸氨塔;

23.所述洗涤药剂分离设备包括冷凝器;

24.所述吸附设备为活性炭吸附塔或树脂吸附塔。

25.进一步地,所述热解设备为回转窑装置。

26.根据本发明实施例的第二方面,本发明提供一种工艺方法,采用本实施例的一种草甘膦废盐的资源化系统,所述方法包括:

27.s1、向洗盐设备中加入废盐与洗涤药剂,经过多级离心洗涤,所得湿盐进入热脱附设备,所得洗盐母液进入洗涤药剂分离设备;

28.s2、湿盐在热脱附设备中经过加热干燥,所产生的干盐进入第一溶解过滤设备,所产生的蒸气进入洗涤药剂回收设备;

29.s3、洗盐设备所得洗盐母液进入洗涤药剂分离设备后,在水蒸气作用下,洗盐母液中的溶解药剂混入水蒸气中从洗涤药剂分离设备脱除并进入洗涤药剂回收设备;

30.s4、进入洗涤药剂回收设备的蒸汽在冷凝作用下冷凝为药剂溶液待用;

31.s5、经过洗涤药剂分离设备处理所得的洗盐母液进入母液干化设备;

32.s6、第一蒸发结晶设备与母液干化设备所回收的蒸馏水作为溶剂在第一溶解过滤设备中将热脱附所得干盐溶解为盐水,并通过超滤操作去除盐水中的不溶物,所得清液进入第一蒸发结晶设备,所得污泥通过板框压滤操作减量为泥饼外运至水泥窑协同处置;

33.s7、第一蒸发结晶设备所产生的产品盐外售,所产生的蒸发母液进入母液干化设备;

34.s8、母液干化设备所产生的杂盐进入热解设备;

35.s9、杂盐在热解设备中经过干燥和热解处理,所产生的热解气进入尾气处理设备处理后达标排放,所产生的热解盐进入第二溶解过滤设备;

36.s10、第二蒸发结晶设备所回收的蒸馏水作为溶剂在第二溶解过滤设备中将热解盐溶解为盐水,并通过超滤操作去除盐水中的不溶物,所得清液进入吸附设备,所得污泥通过板框压滤操作减量为泥饼外运至水泥窑协同处置;

37.s11、吸附设备净化后的盐水进入第二蒸发结晶设备;

38.s12、第二蒸发结晶设备所产生的产品盐外售,且外排母液所产生的杂盐外运处置。

39.进一步地,步骤s1中的洗涤药剂为异丙胺溶液或氨水。

40.进一步地,所述洗盐设备的操作工艺为多级离心洗盐工艺。

41.进一步地,所述第一蒸发结晶设备的操作工艺为多效蒸发结晶工艺或单效mvr蒸发结晶工艺或多效mvr蒸发结晶工艺;所述第二蒸发结晶设备的操作工艺为多效蒸发结晶工艺或单效mvr蒸发结晶工艺或多效mvr蒸发结晶工艺。

42.进一步地,所述母液干化设备的操作工艺为滚筒刮板干燥机工艺或单效蒸发结晶工艺或喷雾干燥工艺。

43.进一步地,所述热解设备的操作工艺为两段回转窑串联操作工艺,且第一段的操作温度为150℃-200℃,第二段的操作温度为500℃-600℃。

44.本发明实施例具有如下优点:

45.1、本发明设备包括洗盐设备、热脱附设备、第一溶解过滤设备、第一蒸发结晶设备、洗涤药剂分离设备、洗涤药剂分离设备、母液干化设备、热解设备、尾气处理设备、第二溶解过滤设备、吸附设备,和第二蒸发结晶设备,其中洗盐药剂可回收利用,蒸发结晶所产生的蒸气冷凝水也可以回用;本发明设备既可以有效减少危险废物对环境的危害又可以最大程度实现资源的循环利用;

46.2、本发明设备采用加药洗盐工艺,最大程度的减少了进入热解设备的盐量,从而最大程度的降低了整个工艺的天然气耗量,实现了节能减排的效果;

47.3、本发明方法结合洗盐、热脱附、热解、吸附、蒸发结晶、超滤等技术,实现了草甘膦废盐的资源化回收利用,所得氯化钠产品符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第1部分:氯化钠标准,本工艺的结果既可以有效减少危险废物对环境的危害又可以最大程度实现资源的循环利用。

附图说明

48.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

49.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

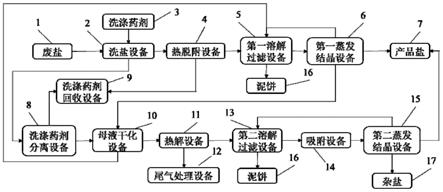

50.图1为本发明实施例提供的一种草甘膦废盐的资源化系统的工艺流程框图;

51.图2为传统的草甘膦废盐处理系统的工艺流程框图。

52.图中:1、废盐;2、洗盐设备;3、洗涤药剂;4、热脱附设备;5、第一溶解过滤设备;6、第一蒸发结晶设备;7、产品盐;8、洗涤药剂分离设备;9、洗涤药剂回收设备;10、母液干化设备;11、热解设备;12、尾气处理设备;13、第二溶解过滤设备;14、吸附设备;15、第二蒸发结晶设备;16、泥饼;17、杂盐。

具体实施方式

53.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

54.实施例1

55.如图1所示,本发明提供一种草甘膦废盐的资源化系统,包括洗盐设备2、热脱附设备4、第一溶解过滤设备5、第一蒸发结晶设备6、洗涤药剂分离设备8、洗涤药剂分离设备9、母液干化设备10、热解设备11、尾气处理设备12、第二溶解过滤设备13、吸附设备14和第二蒸发结晶设备15;

56.洗盐设备2为多级离心洗盐设备,优选为三级离心洗盐设备。其输入端分别与外界废盐1和洗涤药剂3的输出端相连接设置,洗盐设备2的湿盐输出端与热脱附设备4的输入端相连接设置,洗盐设备2的洗盐母液输出端与洗涤药剂分离设备8的输入端相连接设置;

57.热脱附设备4为桨叶干燥式设备,其干盐输出端与第一溶解过滤设备5的干盐输入端相连接设置,热脱附设备4的另一输出端与洗涤药剂分离设备9的第一输入端相连接设置,其中,洗涤药剂分离设备9包括冷凝器;

58.第一溶解过滤设备5包括超滤装置与板框压滤装置,其蒸馏水输入端与第一蒸发结晶设备6的蒸馏水输出端和母液干化设备10的蒸馏水输出端相连接设置,第一溶解过滤设备5的清液输出端与第一蒸发结晶设备6的输入端相连接设置,第一溶解过滤设备5的泥饼16从泥饼输出端输出外运至水泥窑协同处置;

59.第一蒸发结晶设备6的母液输出端与母液干化设备10的第一输入端相连接设置,第一蒸发结晶设备6的产品盐7从产品盐输出端输出;

60.洗涤药剂分离设备8为蒸氨塔,其气体输出端与洗涤药剂分离设备9的第二输入端相连接设置,洗涤药剂分离设备8的液体输出端与母液干化设备10的第二输入端相连接设置;

61.母液干化设备10的杂盐输出端与热解设备11的输入端相连接设置;

62.热解设备11的尾气输出端与尾气处理设备12相连接设置,热解设备11的热解盐输出端与第二溶解过滤设备13的热解盐输入端相连接设置;

63.第二溶解过滤设备13包括超滤装置与板框压滤装置,其蒸馏水输入端与第二蒸发结晶设备15的蒸馏水输出端相连接设置,第二溶解过滤设备13的清液输出端与吸附设备14的输入端相连接设置,第二溶解过滤设备13的炭渣泥饼16从炭渣泥饼输出端输出外运至水泥窑协同处置;

64.吸附设备14为活性炭吸附塔或树脂吸附塔,其输出端与第二蒸发结晶设备15的输入端相连接设置;

65.第二蒸发结晶设备15的产品盐7从产品盐输出端输出,第二蒸发结晶设备15的杂盐17从杂盐输出端输出。

66.实施例2

67.本发明还提供一种工艺方法,采用本实施例所述的一种草甘膦废盐的资源化系统,其方法包括:

68.s1、向洗盐设备2中加入废盐1与洗涤药剂3,经过多级离心洗涤,所得湿盐进入热脱附设备4,所得洗盐母液进入洗涤药剂分离设备8;

69.s2、湿盐在热脱附设备4中经过加热干燥,所产生的干盐进入第一溶解过滤设备5,所产生的蒸气进入洗涤药剂回收设备9;

70.s3、洗盐设备2所得洗盐母液进入洗涤药剂分离设备8后,在水蒸气作用下,洗盐母液中的溶解药剂混入水蒸气中从洗涤药剂分离设备8脱除并进入洗涤药剂回收设备9;

71.s4、进入洗涤药剂回收设备9的蒸汽在冷凝作用下冷凝为药剂溶液待用;

72.s5、经过洗涤药剂分离设备8处理所得的洗盐母液进入母液干化设备10;

73.s6、第一蒸发结晶设备6与母液干化设备10所回收的蒸馏水作为溶剂在第一溶解过滤设备5中将热脱附所得干盐溶解为盐水,并通过超滤操作去除盐水中的不溶物,所得清液进入第一蒸发结晶设备6,所得污泥通过板框压滤操作减量为泥饼16外运至水泥窑协同处置;

74.s7、第一蒸发结晶设备6所产生的产品盐7符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第一部分:氯化钠标准外售,所产生的蒸发母液进入母液干化设备10;

75.s8、母液干化设备10所产生的杂盐进入热解设备11;

76.s9、杂盐在热解设备11中经过干燥和热解处理,所产生的热解气进入尾气处理设备12处理后达标排放,所产生的热解盐进入第二溶解过滤设备13;

77.s10、第二蒸发结晶设备15所回收的蒸馏水作为溶剂在第二溶解过滤设备13中将热解盐溶解为盐水,并通过超滤操作去除盐水中的不溶物,所得清液进入吸附设备14,所得污泥通过板框压滤操作减量为泥饼16外运至水泥窑协同处置;

78.s11、吸附设备净化后的盐水进入第二蒸发结晶设备15;

79.s12、第二蒸发结晶设备15所产生的产品盐7符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第一部分:氯化钠标准外售,且外排母液所产生的杂盐17外运处置。

80.如上所述,洗涤药剂3为异丙胺溶液。

81.洗盐设备2的操作工艺为多级离心洗盐工艺。

82.第一蒸发结晶设备6的操作工艺为多效蒸发结晶工艺;第二蒸发结晶设备15的操作工艺为多效蒸发结晶工艺。

83.母液干化设备10的操作工艺为滚筒刮板干燥机工艺或单效蒸发结晶工艺或喷雾干燥工艺。

84.热解设备11的操作工艺为两段回转窑串联操作工艺,且第一段的操作温度为150℃-200℃,第二段的操作温度为500℃-600℃。

85.实施例3

86.一种优选的实施方式为:一种工艺方法,采用本实施例所述的一种草甘膦废盐的资源化系统,其方法包括:

87.s1、向洗盐设备2中加入废盐1与洗涤药剂3,经过多级离心洗涤,所得湿盐进入热脱附设备4,所得洗盐母液进入洗涤药剂分离设备8;

88.s2、湿盐在热脱附设备4中经过加热干燥,所产生的干盐进入第一溶解过滤设备5,所产生的蒸气进入洗涤药剂回收设备9;

89.s3、洗盐设备2所得洗盐母液进入洗涤药剂分离设备8后,在水蒸气作用下,洗盐母

液中的溶解药剂混入水蒸气中从洗涤药剂分离设备8脱除并进入洗涤药剂回收设备9;

90.s4、进入洗涤药剂回收设备9的蒸汽在冷凝作用下冷凝为药剂溶液待用;

91.s5、经过洗涤药剂分离设备8处理所得的洗盐母液进入母液干化设备10;

92.s6、第一蒸发结晶设备6与母液干化设备10所回收的蒸馏水作为溶剂在第一溶解过滤设备5中将热脱附所得干盐溶解为盐水,并通过超滤操作去除盐水中的不溶物,所得清液进入第一蒸发结晶设备6,所得污泥通过板框压滤操作减量为泥饼16外运至水泥窑协同处置;

93.s7、第一蒸发结晶设备6所产生的产品盐7符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第一部分:氯化钠标准外售,所产生的蒸发母液进入母液干化设备10;

94.s8、母液干化设备10所产生的杂盐进入热解设备11;

95.s9、杂盐在热解设备11中经过干燥和热解处理,所产生的热解气进入尾气处理设备12处理后达标排放,所产生的热解盐进入第二溶解过滤设备13;

96.s10、第二蒸发结晶设备15所回收的蒸馏水作为溶剂在第二溶解过滤设备13中将热解盐溶解为盐水,并通过超滤操作去除盐水中的不溶物,所得清液进入吸附设备14,所得污泥通过板框压滤操作减量为泥饼16外运至水泥窑协同处置;

97.s11、吸附设备净化后的盐水进入第二蒸发结晶设备15;

98.s12、第二蒸发结晶设备15所产生的产品盐7符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第一部分:氯化钠标准外售,且外排母液所产生的杂盐17外运处置。

99.如上所述,洗涤药剂3为氨水。

100.洗盐设备2的操作工艺为多级离心洗盐工艺。

101.第一蒸发结晶设备6的操作工艺为多效mvr蒸发结晶工艺;第二蒸发结晶设备15的操作工艺为多效mvr蒸发结晶工艺。

102.母液干化设备10的操作工艺为滚筒刮板干燥机工艺或单效蒸发结晶工艺或喷雾干燥工艺。

103.热解设备11的操作工艺为两段回转窑串联操作工艺,且第一段的操作温度为150℃-200℃,第二段的操作温度为500℃-600℃。

104.实施例4

105.一种优选的实施方式为:一种工艺方法,采用本实施例所述的一种草甘膦废盐的资源化系统,其方法包括:

106.s1、向洗盐设备2中加入废盐1与洗涤药剂3,经过多级离心洗涤,所得湿盐进入热脱附设备4,所得洗盐母液进入洗涤药剂分离设备8;

107.s2、湿盐在热脱附设备4中经过加热干燥,所产生的干盐进入第一溶解过滤设备5,所产生的蒸气进入洗涤药剂回收设备9;

108.s3、洗盐设备2所得洗盐母液进入洗涤药剂分离设备8后,在水蒸气作用下,洗盐母液中的溶解药剂混入水蒸气中从洗涤药剂分离设备8脱除并进入洗涤药剂回收设备9;

109.s4、进入洗涤药剂回收设备9的蒸汽在冷凝作用下冷凝为药剂溶液待用;

110.s5、经过洗涤药剂分离设备8处理所得的洗盐母液进入母液干化设备10;

111.s6、第一蒸发结晶设备6与母液干化设备10所回收的蒸馏水作为溶剂在第一溶解过滤设备5中将热脱附所得干盐溶解为盐水,并通过超滤操作去除盐水中的不溶物,所得清

液进入第一蒸发结晶设备6,所得污泥通过板框压滤操作减量为泥饼16外运至水泥窑协同处置;

112.s7、第一蒸发结晶设备6所产生的产品盐7符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第一部分:氯化钠标准外售,所产生的蒸发母液进入母液干化设备10;

113.s8、母液干化设备10所产生的杂盐进入热解设备11;

114.s9、杂盐在热解设备11中经过干燥和热解处理,所产生的热解气进入尾气处理设备12处理后达标排放,所产生的热解盐进入第二溶解过滤设备13;

115.s10、第二蒸发结晶设备15所回收的蒸馏水作为溶剂在第二溶解过滤设备13中将热解盐溶解为盐水,并通过超滤操作去除盐水中的不溶物,所得清液进入吸附设备14,所得污泥通过板框压滤操作减量为泥饼16外运至水泥窑协同处置;

116.s11、吸附设备净化后的盐水进入第二蒸发结晶设备15;

117.s12、第二蒸发结晶设备15所产生的产品盐7符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第一部分:氯化钠标准外售,且外排母液所产生的杂盐17外运处置。

118.如上所述,洗涤药剂3为异丙胺溶液。

119.洗盐设备2的操作工艺为多级离心洗盐工艺。

120.第一蒸发结晶设备6的操作工艺为多效mvr蒸发结晶工艺;第二蒸发结晶设备15的操作工艺为多效mvr蒸发结晶工艺。

121.母液干化设备10的操作工艺为单效蒸发结晶工艺。

122.热解设备11的操作工艺为两段回转窑串联操作工艺,且第一段的操作温度为150℃-200℃,第二段的操作温度为500℃-600℃。

123.草甘膦废盐:处理量为6万吨/年,组成为氯化钠93.997%,水不溶物0.003%,水3%,有机物3%,其中有机物主要为草甘膦;

124.年处理时间为7200小时。

125.在实施例2-4的工艺操作下,草甘膦废盐处理量可达6万吨/年;可获得氯化钠5.8万吨/年,且所得产品符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第一部分:氯化钠标准外售;整个设备的天然气耗量为14.42nm3/吨废盐;蒸发结晶设备所得蒸气冷凝水可在其他工段回用,可大量节省自来水消耗;整个设备所产生的杂盐可外运进行废盐资源化处置,整个设备所产生的干化污泥可外运进行水泥窑协同处置,从而实现“零排放”。

126.对比例

127.如图2所示,传统的草甘膦废盐处理设备:处理量为6万吨/年,组成为氯化钠93.997%,水不溶物0.003%,水3%,有机物3%,其中有机物主要为草甘膦;

128.年处理时间为7200小时。

129.其设备包括热解设备11、尾气处理设备12、溶解过滤设备、吸附设备14、蒸发结晶设备。

130.热解设备11的输入端与外界废盐1的输出端相连接设置,热解设备11的热解盐输出端与溶解过滤设备的热解盐输入端相连接设置,热解设备11的热解气输出端与尾气处理设备12的热解气输入端相连接设置;溶解过滤设备的蒸馏水输入端与蒸发结晶设备的蒸馏水输出端相连接设置,溶解过滤设备的泥饼16从泥饼输出端输出外运至水泥窑协同处置,溶解过滤设备的清液输出端与吸附设备14的输入端相连接设置;吸附设备14的输出端与蒸

发结晶设备的输入端相连接设置;蒸发结晶设备的产品盐7从产品盐输出端输出,蒸发结晶设备的杂盐17从杂盐输出端输出。其中,溶解过滤设备包括超滤装置与板框压滤装置。热解设备11为回转窑设备。吸附设备14为活性炭吸附塔,或树脂吸附塔。

131.根据本对比例的草甘膦废盐的处理设备,其方法如下:

132.向热解设备11中加入废盐1,废盐1在热解设备11中经过干燥和热解处理,所产生的热解气进入尾气处理设备12处理后达标排放,所产生的热解盐进入溶解过滤设备;蒸发结晶设备所回收的蒸馏水作为溶剂在溶解过滤设备中将热解盐溶解为盐水,并通过超滤操作去除盐水中的不溶物,所得清液进入吸附设备14,所得污泥通过板框压滤操作减量为泥饼16外运至水泥窑协同处置;吸附设备14净化后的盐水进入蒸发结晶设备;蒸发结晶设备所产生的产品盐7符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第一部分:氯化钠标准外售,外排母液所产生的杂盐17外运处置。其中,蒸发结晶设备的操作工艺为多效mvr蒸发结晶工艺。热解设备11的操作工艺为两段回转窑串联操作工艺,第一段操作温度为150℃-200℃,第二段操作温度为500℃-600℃。

133.在该工艺操作下,草甘膦废盐处理量可达6万吨/年;可获得氯化钠5.8万吨/年,且所得产品符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第一部分:氯化钠标准外售;整个设备的天然气耗量为40.32nm3/吨废盐;蒸发结晶设备所得蒸气冷凝水可在其他工段回用,可大量节省自来水消耗;整个设备所产生的杂盐可外运进行废盐资源化处置,整个设备所产生的干化污泥可外运进行水泥窑协同处置,从而实现“零排放”。

134.由实施例2-4和对比例可知,与对比例相比,本发明可节约天然气64.23%,实现了节能降耗。即本发明实施例具有如下优点:

135.1、本发明设备包括洗盐设备2、热脱附设备4、第一溶解过滤设备4、第一蒸发结晶设备6、洗涤药剂分离设备8、洗涤药剂分离设备9、母液干化设备10、热解设备11、尾气处理设备12、第二溶解过滤设备13、吸附设备14和第二蒸发结晶设备15,其中洗涤药剂3可回收利用,蒸发结晶所产生的蒸气冷凝水也可以回用;本发明设备既可以有效减少危险废物对环境的危害又可以最大程度实现资源的循环利用;

136.2、本发明设备采用加药洗盐工艺,最大程度的减少了进入热解设备的盐量,从而最大程度的降低了整个工艺的天然气耗量,实现了节能减排的效果;

137.3、本发明方法结合洗盐、热脱附、热解、吸附、蒸发结晶、超滤等技术,实现了草甘膦废盐的资源化回收利用,所得氯化钠产品符合hg/t 5531.1-2019《草甘膦副产工业盐》标准中中第1部分:氯化钠标准,本工艺的结果既可以有效减少危险废物对环境的危害又可以最大程度实现资源的循环利用。

138.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1