一种复合陶瓷及其制备方法和在制备直线导轨中的应用与流程

1.本发明属于陶瓷领域,具体涉及一种可用于直线导轨的复合陶瓷。

背景技术:

2.直线导轨又称线轨、滑轨、线性导轨、线性滑轨,其主要组件包括导轨和滑块。直线导轨主要用在自动化机械上比较多,像数控机床,折弯机,激光焊接机等等高精或高速直线往复运动场合,用来支撑和引导运动部件,按给定的方向做往复直线运动,且可以承担一定的扭矩,可在高负载的情况下实现高精度的直线运动。

3.目前直线导轨材质主要采用不锈钢和合金钢,此类材质在高速运动过程中容易磨损,导致使用寿命短和精度偏差越来越大。随着科技不断进步,对精度要求也越来越高,将无法满足市场的需求。另外在恶劣环境即高粉尘浓度、强酸、强碱和高腐蚀场合使用此类材质直线导轨还有一定的局限性。

4.cn 111875377a公开了一种绝缘定位陶瓷套件材料及其制备工艺,该绝缘定位陶瓷套件材料由以下重量份数的原料组成:氧化锆40

‑

70份、氧化铝纤维10

‑

20份、氧化铜5

‑

10份、氧化铁5

‑

10份、氧化钇5

‑

10份、二硒化铌2

‑

5份、石墨2

‑

5份、水玻璃0.5

‑

1份和除泡剂0.1

‑

0.5份,所述除泡剂为聚二甲基硅氧烷。制备过程包括:(1)按上述重量份数分别称取氧化锆、氧化铝纤维、氧化铜、氧化铁、氧化钇和石墨,混合均匀,研磨至平均粒径为40

‑

60μm的颗粒状粉末,制得混合物a;(2)将上述重量份数的二硒化铌、水玻璃和除泡剂加入到上述混合物a中,搅拌30min后与水混合均匀,然后置于球磨机中,球磨6

‑

8h,制得所需浆料;(3)将步骤(2)中研磨的浆料抽滤,然后用离心式喷雾干燥机加工成平均粒径小于40μm的颗粒状粉末,备用;(4)将步骤(3)制得的粉末装入所需形状的热压模具中,在250

‑

350mpa下压制成型,制得毛坯;(5)将步骤(4)制得的毛坯置于烧结炉中,烧结炉中的压强设置为2

‑

3mpa,在氧气气氛下,以5

‑

10℃/min的速率升温至1300

‑

1500℃进行烧结,保温时间为8

‑

10h,最后以5℃/min的速率冷却至室温,取出,制得所述绝缘定位陶瓷套件材料。该绝缘定位陶瓷套件材料的抗弯强度达到1163mpa,但作为直线导轨用材质,其性能仍有待提高。

技术实现要素:

5.基于上述现有技术,本发明的目的在于提供一种用于直线导轨的复合陶瓷。

6.为实现上述目的,本发明采用的技术方案如下:

7.一种复合陶瓷,其特点在于,所述复合陶瓷主要由以下重量百分比的原料烧结得到:

8.粒径为0.2~0.4μm的氧化锆78~81%;

9.粒径为0.23~0.38μm的氧化铝14~16%;

10.氧化钇4~6%。

11.上述复合陶瓷的制备方法,包括以下步骤:

12.(1)将氧化锆、氧化铝和氧化钇混合均匀,得到混合粉末;

13.(2)将造粒助剂加入混合粉末中,制成颗粒;

14.(3)将颗粒装入模具压制成型后,烧结,得到所述的复合陶瓷。

15.优选地,所述造粒助剂包括消泡剂、分散剂和粘稠剂。

16.更优选地,按氧化锆、氧化铝和氧化钇的总质量计,所述消泡剂的用量为0.2~0.5%,所述分散剂的用量为0.1~0.3%,所述粘稠剂的用量为3~5%。

17.优选地,压制成型的压力为200mpa以上。

18.优选地,烧结温度为1500~1600℃。

19.上述复合陶瓷在制备直线导轨中的应用。

20.一种直线导轨,包括导轨和滑块,其特点在于:所述导轨的材质为如上所述的复合陶瓷。

21.优选地,所述滑块的材质为如上述的复合陶瓷。

22.有益效果

23.与现有技术相比,采用本发明的氧化锆

‑

氧化铝

‑

氧化钇复合陶瓷作为直线导轨材质具备以下优点:

24.一、耐磨损、硬度高、低噪音、耐冲击、不易裂、使用寿命长、精度稳定性高。

25.二、耐高温,≥1000℃不变形、不扭曲,高速运行时不加油润滑。

26.三、更适用在恶劣环境中工作。如酸、碱性环境、氧化环境等。

27.四、密度小、非磁性,绝缘性强。

28.五、低热传导、低的摩擦系数,耐磨仅次与金刚石。

29.六防磁:因无磁不吸粉尘,可减少轴提前剥落、噪声大等问题。可用在退磁设备和精密仪器等领域。

30.七电绝缘:因电阻力高,可免电弧损伤轴,可用在各种要求绝缘环境。

具体实施方式

31.以下结合优选实施例对本发明做进一步详细说明。

32.实施例1

33.(1)按81wt%的氧化锆粉(粒径0.2~0.4μm),14wt%的氧化铝粉(粒径0.23~0.38μm),5wt%的氧化钇(纯度99.9%),在砂磨机里充分研磨成均匀的混合粉末。

34.(2)混合粉末中加入常规的造粒助剂(消泡剂0.3wt%/粉末,分散剂0.1wt%/粉末,粘稠剂4wt%/粉末)通过造粒塔造粒,得到颗粒料。

35.(3)将颗粒料装入模具中,然后用等静压机在200mpa以上的压力下压制成型,得到陶坯。

36.(4)陶坯转入高温炉里在1500~1600℃下烧结2~12小时成复合陶瓷。

37.(5)最后精加工成使用的精度尺寸。

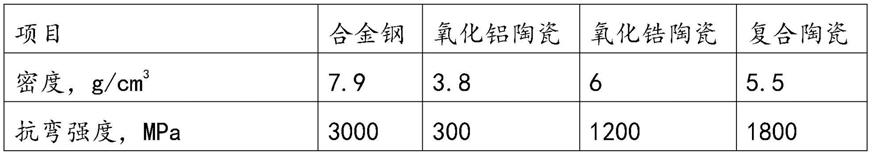

38.表1不同材料的性能对比

39.[0040][0041]

实施例2

[0042]

(1)按78wt%的氧化锆粉,16wt%的氧化铝粉(粒径配比见表2),6wt%的氧化钇(纯度99.9%),在砂磨机里充分研磨成均匀的混合粉末。

[0043]

(2)混合粉末中加入造粒助剂(消泡剂0.3wt%/粉末,分散剂0.1wt%/粉末,粘稠剂4wt%/粉末)通过造粒塔造粒,得到颗粒料。

[0044]

(3)将颗粒料装入模具中,然后用等静压机在200mpa以上的压力下压制成型,得到陶坯。

[0045]

(4)陶坯转入高温炉里在1500~1600℃下烧结2~12小时成复合陶瓷。

[0046]

(5)最后精加工成使用的精度尺寸。

[0047]

表2粒径配比如下:

[0048] 氧化锆μm氧化铝μm配方10.850.91配方20.640.37配方30.560.43配方40.350.16配方50.350.25

[0049]

表3不同粒径配比下的陶瓷性能如下:

[0050] 密度g/cm3维氏硬度hv0.5抗弯强度mpa耐磨性1/um配方15.1145011000.56配方25.2150011500.61配方35.2153011700.65配方45.4165012500.72配方55.5170013000.85

[0051]

如表3所示,在相同用量配比下,氧化锆和氧化铝在本发明粒径范围内,复合陶瓷的硬度、抗弯强度、耐磨性能达到最佳性能。

[0052]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1