一种氧化钨一步碳化制备超细碳化钨粉的方法与流程

1.本发明涉及冶金化工技术领域,尤其涉及一种氧化钨一步碳化制备超细碳化钨粉的方法。

背景技术:

2.硬质合金具有高硬度、高熔点、高强度以及优良的耐磨性和耐腐蚀性能,广泛用于微电子、机械加工、矿产开发、航空航天和国防工业等关键领域。碳化钨(wc)粉是碳化钨硬质合金的主要原料,约占碳化钨硬质合金直接材料成本的90%。

3.目前,工业制备碳化钨粉的主要方法是先用氢还原反应将氧化钨制备成超细钨粉,然后再与碳黑高温碳化获得超细碳化钨粉,所获得的超细碳化钨粉相纯度高,晶粒增长完全,总体质量稳定。然而,由于采用氢还原工艺,中间体超细钨粉容易出现异常长大的晶粒和硬团聚,从而导致超细钨粉无法被碳化完全或异常粗化。此外,中间体超细钨粉易被空气氧化而发生自燃,在生产、保存和配碳工序均需要特殊设备和气氛进行操作,使得能耗和时间成本升高。中国专利cn103626181a和cn108892141a采用炭黑作为碳源,紫钨或黄钨作为钨源,首先将配碳量为11.46%~15.34%的前驱体粉末进行一次碳热还原,然后将获得的碳热还原产物经碳含量分析后,按wc的理论c含量进行二次配碳,球磨,在氢气气氛下进行二次渗碳反应,获得超细碳化钨粉。专利cn109867286a采用ch4/h2的混合气体进行二次渗碳反应,与前两者(cn103626181a和cn108892141a)相比,无需二次配碳和球磨,而且碳化温度更低,成本更低。此方法中,仍然需要进行二次碳化,存在流程长、能耗和人力成本高等缺点。专利cn108675299a采用10%ch4/90%h2的混合将蓝钨直接一步碳化成碳化钨,缩短了流程,降低了成本;但是,由于碳化反应过程中会产生大量的水气,容易存在wc晶粒长大或硬团聚体的产生,难以得到超细碳化钨粉。

技术实现要素:

4.鉴于此,本发明的目的在于提供一种氧化钨一步碳化制备超细碳化钨粉的方法。本发明提供的制备方法工艺流程短,且所得碳化钨粉末的粒径≤400nm,属于超细碳化钨粉。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种氧化钨一步碳化制备超细碳化钨粉的方法,包括以下步骤:

7.在一氧化碳的气氛中,将固体原料进行渗碳反应,得到超细碳化钨粉;

8.所述固体原料为包括氧化钨和固体碳源的原料混合物,所述固体碳源包括炭黑和/或石墨烯。

9.优选地,所述固体原料中,固体碳源的质量含量为6.0~17%。

10.优选地,所述氧化钨的粒径为100~600nm。

11.优选地,所述原料混合物的混合方式包括球磨;所述球磨的转速为180~320rpm;所述球磨的时间为4~10h。

12.优选地,所述渗碳反应的温度为900℃~1300℃,时间为1~4h。

13.优选地,升温至所述渗碳反应的温度的速率为5~10℃/min。

14.优选地,所述一氧化碳的气体流量为400ml/min~2l/min。

15.优选地,所述渗碳反应后,还包括将所述渗碳反应得到的渗碳反应产物在保护气氛下进行炉冷。

16.本发明提供了一种氧化钨一步碳化制备超细碳化钨粉的方法,包括以下步骤:在一氧化碳的气氛中,将固体原料进行渗碳反应,得到超细碳化钨粉;所述固体原料为包括氧化钨和固体碳源的原料混合物,所述固体碳源包括炭黑和/或石墨烯。本发明的固体碳源炭黑和/或石墨烯能够在氧化钨表面形成大量晶核;而且,炭黑和/或石墨烯能够降低氧化钨粉体表面的界面能,使氧化钨经渗碳反应后形成粒径≤400nm的碳化钨颗粒粉体。同时,气体碳源(一氧化碳)易于控制和迁移能力强,不仅可弥补固体碳(炭黑和/或石墨烯)迁移能力不足的缺点;还能够抑制渗碳反应过程中产生的二氧化碳与c和wc的反应,w、w2c和wo

x

的进一步碳化,能够通过一步渗碳反应就能准确控制碳化钨中碳的含量,从而实现碳化钨中碳含量的稳定控制。与现有工艺相比,本发明提供的制备方法具有工艺流程短,所得超细碳化钨粉体晶粒尺寸≤400nm;且本发明所得超细碳化钨的晶粒尺寸更均匀和碳含量可控。

17.进一步地,本发明的渗碳反应的温度为900~1300℃,渗碳反应温度低可防止晶粒的烧结和长大,进一步保证了超细碳化钨粉的获得。

附图说明

18.图1为本发明提供的超细碳化钨粉的制备方法流程图;

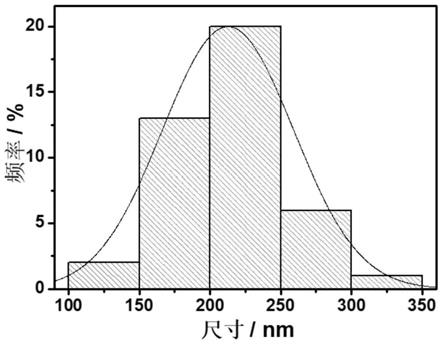

19.图2为实施例1所得超细碳化钨粉的粒径分布图;

20.图3为实施例1所得超细碳化钨粉的粉末x射线衍射图谱;

21.图4为实施例2所得超细碳化钨粉的粒径分布图;

22.图5为实施例2所得超细碳化钨粉的粉末x射线衍射图谱;

23.图6为实施例3所得超细碳化钨粉的粒径分布图;

24.图7为实施例3所得超细碳化钨粉的粉末x射线衍射图谱;

25.图8为实施例4所得超细碳化钨粉的粒径分布图;

26.图9为实施例4所得超细碳化钨粉的粉末x射线衍射图谱;

27.图10为实施例5所得超细碳化钨粉的粒径分布图;

28.图11为实施例5所得超细碳化钨粉的粉末x射线衍射图谱;

29.图12为对比例1所得产物的粉末x射线衍射图谱;

30.图13为对比例2所得产物的粉末x射线衍射图谱。

具体实施方式

31.本发明提供了一种氧化钨一步碳化制备超细碳化钨粉的方法,包括以下步骤:

32.在一氧化碳的气氛中,将固体原料进行渗碳反应,得到超细碳化钨粉;

33.所述固体原料为包括氧化钨和固体碳源的原料混合物,所述固体碳源包括炭黑和/或石墨烯。

34.在本发明中,如无特殊说明,本发明所用原料均优选为市售产品。

35.在本发明中,所述氧化钨的粒径优选为100~600nm。在本发明中,所述固体碳源包括炭黑和/或石墨烯,优选为炭黑。在本发明中,所述炭黑优选为冶金级炭黑。在本发明中,所述炭黑的粒径优选为20~100nm。

36.在本发明中,所述固体原料中,固体碳源的质量含量优选为6.0~17%。

37.在本发明中,所述原料混合物的混合方式优选为球磨;所述球磨的转速优选为180~320rpm;所述球磨的时间优选为4~10h。在本发明中,所述球磨优选包括干法球磨和湿法球磨。在本发明中,所述湿法球磨的介质优选包括甲醇、乙醇、丙酮和石油醚中的一种或多种,进一步优选为乙醇;所述湿法球磨后,本发明优选还包括将湿法球磨的混合物干燥,本发明对所述干燥的温度和时间不做具体限定,只要能够将湿法球磨的介质去除完全即可。

38.在本发明中,所述渗碳反应的温度优选为900℃~1300℃,进一步优选为1000~1200℃,更优选为1100℃;升温至所述渗碳反应的温度的速率优选为5~10℃/min,进一步优选为6~9℃/min,更优选为7~8℃/min。在本发明中,所述渗碳反应的时间优选为1~4h,进一步优选为2~3h。

39.在本发明中,所述一氧化碳的气体流量优选为400ml/min~2l/min,进一步优选为500ml/min~1.5l/min,更优选为600ml/min~1.0l/min。

40.在本发明中,所述渗碳反应优选在反应炉中进行。

41.在本发明中,所述渗碳反应在反应炉中进行的具体过程优选包括:将所述固体原料置于反应炉中,通入氮气排空反应炉内的空气,再通入一氧化碳;待一氧化碳稳定后,升温至渗碳反应的温度进行渗碳反应。

42.所述渗碳反应后,本发明优选还包括将所述渗碳反应得到的渗碳反应产物在保护气氛下进行炉冷。在本发明中,所述保护气氛优选为氮气和/或氩气。

43.图1为本发明提供的超细碳化钨粉的制备方法流程图。

44.下面结合实施例对本发明提供的氧化钨一步碳化制备超细碳化钨粉的方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

45.实施例1

46.(1)分别称取182g三氧化钨粉末(粒径为100~600nm)和18g炭黑(粒径为20~100nm),以酒精为湿法球磨的介质,于180rpm湿法球磨10h,在105℃下干燥,获得混合均匀的粉末原料混合物。

47.(2)将(1)中的粉末原料混合物置于反应炉中,充入氮气以排空空气,然后通入co,待co稳定后(co的气体流量为500ml/min),以5℃/min的速率升温至1100℃,保温3h;停止通入co,改为通入氮气,自然冷却至室温,得到超细碳化钨粉。

48.图2为所得超细碳化钨粉的粒径分布图,从图2可以看出:所得超细碳化钨粉的粒径≤350nm,平均粒径为210

±

46nm。

49.图3为所得超细碳化钨粉的粉末x射线衍射图谱,从图3可以看出:所得产物为碳化钨。

50.参照国标gb/t 5124.1硬质合金化学分析方法总碳量的测定测定所得超细碳化钨粉的碳含量,结果为:碳含量为6.14%。

51.实施例2

52.(1)分别称取176g三氧化钨粉末(粒径为100~600nm)和24g炭黑(粒径为20~

100nm),以320rpm的转速干法球磨6h,得到混合均匀的粉末原料混合物。

53.(2)将(1)中的粉末原料混合物置于反应炉中,充入氮气以排空空气,然后通入co,待co稳定后(co的气体流量为400ml/min),以5℃/min的速率升温至1100℃,保温3h;停止通入co,改为通入氩气,自然冷却至室温,得到超细碳化钨粉。

54.图4为所得超细碳化钨粉的粒径分布图,从图4可以看出:所得超细碳化钨粉的粒径≤160nm,平均粒径为120

±

24nm。

55.图5为所得超细碳化钨粉的粉末x射线衍射图谱,从图5可以看出:所得产物为碳化钨。

56.按照实施例1的方法测试所得超细碳化钨粉的碳含量,结果为:碳含量为6.13%。

57.实施例3

58.(1)分别称取188g三氧化钨粉末(粒径为100~600nm)和12g炭黑(粒径为20~100nm),于180rpm干法球磨4h,获得混合均匀的粉末原料混合物。

59.(2)将(1)中的粉末原料混合物置于反应炉中,充入氮气以排空空气,然后通入co,待co稳定后(co的气体流量为800ml/min),以5℃/min的速率升温至1000℃,保温3h;停止通入co,改为通入氩气,自然冷却至室温,得到超细碳化钨粉。

60.图6为所得超细碳化钨粉的粒径分布图,从图6可以看出:所得超细碳化钨粉的粒径≤170nm,平均粒径为102

±

22nm。

61.图7为所得超细碳化钨粉的粉末x射线衍射图谱,从图7可以看出:所得产物为碳化钨。

62.按照实施例1的方法测试所得超细碳化钨粉的碳含量,结果为:碳含量为6.13%。

63.实施例4

64.(1)分别称取182g三氧化钨粉末(粒径为100~600nm)和18g炭黑(粒径为20~100nm),于180rpm下干法球磨4h,获得混合均匀的粉末原料。

65.(2)将(1)中的粉末原料混合物置于反应炉中,充入氮气以排空空气,然后通入co,待co稳定后(co的气体流量为800ml/min),以5℃/min的速率升温至1000℃,保温3h;停止通入co,改为通入氩气,自然冷却至室温,得到超细碳化钨粉。

66.图8为所得超细碳化钨粉的粒径分布图,从图8可以看出:所得超细碳化钨粉的粒径≤180nm,平均粒径为98

±

28nm。

67.图9为所得超细碳化钨粉的粉末x射线衍射图谱,从图9可以看出:所得产物为碳化钨。

68.按照实施例1的方法测试所得超细碳化钨粉的碳含量,结果为:碳含量为7.14%。

69.实施例5

70.(1)分别称取182g三氧化钨粉末(粒径为100~600nm)和18g石墨烯,于180rpm下球磨4h,获得混合均匀的粉末原料。

71.(2)将(1)中的粉末原料混合物置于反应炉中,充入氮气以排空空气,然后通入co,待co稳定后(co的气体流量为800ml/min),以9℃/min的速率升温至1000℃,保温3h;停止通入co,改为通入氩气,自然冷却至室温,得到超细碳化钨粉。

72.图10为所得超细碳化钨粉的粒径分布图,从图10可以看出:所得超细碳化钨粉的粒径≤150nm,平均粒径为96

±

20nm。

73.图11为所得超细碳化钨粉的粉末x射线衍射图谱,从图11可以看出:所得产物为碳化钨。

74.按照实施例1的方法测试所得超细碳化钨粉的碳含量,结果为:碳含量为6.16%。

75.对比例1

76.(1)分别称取176g三氧化钨粉末(粒径为100~600nm)和24g炭黑(粒径为20~100nm),于320rpm干法球磨4h,获得混合均匀的粉末原料。

77.(2)将(1)中的粉末原料混合物置于反应炉中,充入氮气以排空空气,然后在氮气氛围下,以5℃/min的速率升温至1100℃,保温3h;在持续通入氮气的氛围下,自然冷却至室温,得到钨粉。

78.图12为所得钨粉的粉末x射线衍射图谱,从图12可以看出:制备得到的产物均为钨粉。

79.对比例2

80.(1)分别称取200g三氧化钨粉末(粒径为100~600nm),于320rpm球磨4h,获得破碎的粉末原料;

81.(2)将(1)中的粉末原料混合物置于反应炉中,充入氮气以排空空气,然后通入co,待co稳定后(co的气体流量为800ml/min),以5℃/min的速率升温至1100℃,保温3h;停止通入co,改为通入氩气,自然冷却至室温,得到二氧化钨、钨、碳化二钨混合粉末。

82.图13为所得产物的粉末x射线衍射图谱,从图13可以看出:所得产物中未wo2、w、w2c和wc的混合物。

83.按照实施例1的方法测试所得产物的碳含量,结果为:碳含量为4.00%。

84.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1