一种用于纯氧硫磺回收的分级燃烧装置及其回收方法与流程

1.本发明涉及硫磺回收技术领域,特别是涉及一种用于纯氧硫磺回收的分级燃烧装置及其回收方法。

背景技术:

2.国内炼化企业硫磺回收装置的运行负荷经常性受到采购原油硫含量的困扰,由于原有配给种类的变化部分企业被迫对现有硫磺回收装置进行扩能改造甚至新建硫磺回收装置,有的企业则造成硫磺回收装置能力的闲置。如何在紧缩装置建设成本的前提下获得最大的提高装置处理能力,或在原有装置的基础上进行小规模的改造,而能不断适应原油中变化频繁的硫含量变化,就不可避免的提到议事日程上来。

3.富氧技术就是利用氧气部分或全部替代空气投入克劳斯反应,可以避免空气中大量的惰性气体进入系统,使过程气的量大大减少至普通设计的1/2

‑

2/3,设备、管线的尺寸将大大减低,从而可以大幅度降低装置的建设成本,为局部改造提高原有装置的处理能力提供了可能。

4.常规炼化企业酸性废气中h2s浓度在80~85%左右,在制硫燃烧炉中用纯氧替代空气后导致燃烧产物大大减少,剧烈释放的热量使炉膛温度剧烈升高,制硫燃烧炉炉膛温度高达2200℃以上,以至于超出耐火材料的极限温度,造成纯氧在常规炼化企业硫磺回收装置上无法得到利用。

5.因此,市场上急需一种新型纯氧硫磺回收,用于解决上述问题。

技术实现要素:

6.本发明的目的是提供一种用于纯氧硫磺回收的分级燃烧装置及其回收方法,用于解决上述现有技术中存在的技术问题,通过分级燃烧可以降低制硫燃烧炉炉膛的温度,从而实现富氧甚至纯氧在硫磺回收装置应用。

7.为实现上述目的,本发明提供了如下方案:

8.本发明公开了一种用于纯氧硫磺回收的分级燃烧装置,包括:

9.初级制硫燃烧炉,所述初级制硫燃烧炉上连接有第一酸性气输送管路和初级氧气输送管路;

10.初级降温装置,所述初级降温装置的进气口与所述初级制硫燃烧炉的出气口相连接;

11.次级制硫燃烧炉,所述次级制硫燃烧炉的进气口与所述初级降温装置的出气口通过一级过程气输送管路相连通,所述一级过程气输送管路上连接有第二酸性气输送管路,所述次级制硫燃烧炉还连接有次级氧气输送管路;

12.次级降温装置,所述次级降温装置的进气口与所述次级制硫燃烧炉的出气口相连接;

13.克劳斯反应装置,所述克劳斯反应装置的进气口与所述次级降温装置的出气口相

连接,所述克劳斯反应装置的出气口连接有尾气输送管路。

14.优选地,所述初级降温装置和所述次级降温装置均为余热锅炉。

15.优选地,所述第一酸性气输送管路远离所述初级制硫燃烧炉的一端连接有酸性气气源,所述第一酸性气输送管路上设有第一酸性气流量调节阀。

16.优选地,所述第二酸性气输送管路远离所述一级过程气输送管路的一端连接有所述酸性气气源,所述第二酸性气输送管路上设有第二酸性气流量调节阀。

17.优选地,所述初级氧气输送管路远离所述初级制硫燃烧炉的一侧连接有氧气气源,所述初级氧气输送管路设有第一氧气流量调节阀。

18.优选地,所述次级氧气输送管路远离所述次级制硫燃烧炉的一端连接有所述氧气气源,所述次级氧气输送管路设有第二氧气流量调节阀。

19.优选地,所述克劳斯反应装置为二级克劳斯反应系统或三级克劳斯反应系统。

20.优选地,所述尾气输送管路通过循环管路与所述次级氧气输送管路相连通。

21.优选地,所述尾气输送管路上设有尾气分液罐。

22.本发明还公开了一种用于纯氧硫磺回收的分级燃烧装置的回收方法,包括以下步骤:

23.s1、酸性气气源的第一部分酸性气以及氧气气源的第一部分氧气进入到初级制硫燃烧炉燃烧,部分酸性气反应,没有反应的酸性气作为过程气载体平衡初级制硫燃烧炉内的温度;

24.s2、由初级制硫燃烧炉出来的过程气经过初级降温装置进行降温作用;

25.s3、通过初级降温装置出来的过程气通过一级过程气输送管路输送到次级制硫燃烧炉中,在一级过程气输送管路上与第二部分的酸性气混合,氧气气源第二部分的氧气通入到次级制硫燃烧炉中,进行酸性气与氧气发生反应;

26.s4、由次级制硫燃烧炉出来的过程气经过次级降温装置进行降温作用;

27.s5、通过次级降温装置排出的过程气进入到克劳斯反应装置中,进行反应;

28.s6、从克劳斯反应装置排出的尾气通过尾气输送管路排出。

29.本发明相对于现有技术取得了以下技术效果:

30.本发明通过酸性气与氧气的分级补入,可以实现酸性气的控温燃烧,避免制硫燃烧炉的温度过高。当过程气进入次级制硫燃烧炉时,可以再次补入第二部分的酸性气,用来提升过程气的浓度,从而作为次级制硫燃烧炉的原料气。此外,此装置用于新建硫磺回收装置可以减低40%装置投资成本,并且提高220%的装置处理能力。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

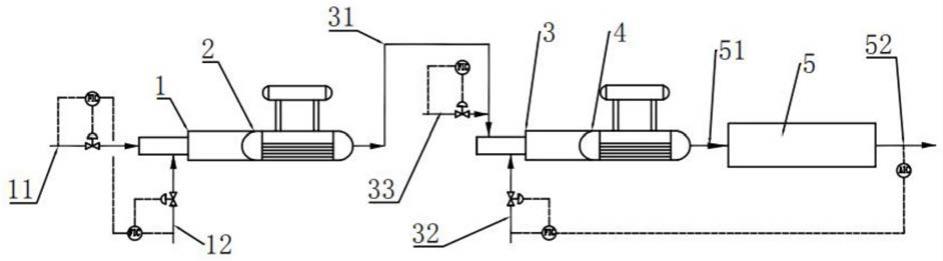

32.图1为本发明实施例用于纯氧硫磺回收的分级燃烧装置的结构示意图;

33.图中:1

‑

初级制硫燃烧炉;11

‑

第一酸性气输送管路;12

‑

初级氧气输送管路;2

‑

初级降温装置;3

‑

次级制硫燃烧炉;31

‑

一级过程气输送管路;32

‑

次级氧气输送管路;33

‑

第二

酸性气输送管路;4

‑

次级降温装置;5

‑

克劳斯反应装置;51

‑

二级过程气输送管路;52

‑

尾气输送管路。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明的目的是提供一种用于纯氧硫磺回收的分级燃烧装置及其回收方法,用于解决上述现有技术中存在的技术问题,通过分级燃烧可以降低制硫燃烧炉炉膛的温度,从而实现富氧甚至纯氧在硫磺回收装置应用。

36.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

37.如图1所示,本实施例提供了一种用于纯氧硫磺回收的分级燃烧装置,包括:

38.初级制硫燃烧炉1,为现有的制硫燃烧炉,其中为所发生的反应为2h2s+o2=s2+2h2o,初级制硫燃烧炉1上连接有第一酸性气输送管路11和初级氧气输送管路12,分别连接酸性气气源和氧气气源;

39.初级降温装置2,使用现有的降温装置即可,初级降温装置2的进气口与初级制硫燃烧炉1的出气口相连接;

40.次级制硫燃烧炉3,次级制硫燃烧炉3与初级制硫燃烧炉1结构相同,次级制硫燃烧炉3的进气口与初级降温装置2的出气口通过一级过程气输送管路31相连通,一级过程气输送管路31上连接有第二酸性气输送管路33,次级制硫燃烧炉3还连接有次级氧气输送管路32;

41.次级降温装置4,其结构与初级降温装置2结构相同,次级降温装置4的进气口与次级制硫燃烧炉3的出气口相连接;

42.克劳斯反应装置5,克劳斯反应装置5的进气口与次级降温装置4的出气口通过二级过程气输送管路51相连接,克劳斯反应装置5的出气口连接有尾气输送管路52。

43.使用时,先向初级制硫燃烧炉1中通入全部酸性气的一部分与部分氧气通入到初级制硫燃烧炉1之中,使其与发生反应。其中只有部分酸性气燃烧,还有部分酸性气由于氧气不足作为过程气载体,起到平衡初级制硫燃烧炉1温度的作用。然后将初级制硫燃烧炉1流出的过程气通入初级降温装置2,进行降温作用,然后通入到一级过程气输送管路31之中。一级过程气输送管路31中的气体再通入到次级制硫燃烧炉3之中,在通入之前将剩余的酸性气通入到一级过程气输送管路31,增强过程气中酸性气的浓度,作为原料气。与此同时,向次级制硫燃烧炉3中通入剩余氧气,在次级制硫燃烧炉3中进行再次反应。从次级制硫燃烧炉3中出来的过程气进入到次级降温装置4进行再次降温后,通入到克劳斯反应装置5之中,通过克劳斯反应后,由尾气输送管路52排出后并进行收集。

44.于本实施例中,初级降温装置2和次级降温装置4均为余热锅炉,余热锅炉为现有常见的降温装置,在吸收初级制硫燃烧炉1与次级制硫燃烧炉3放出的热的同时,还可以将其余热释放到需要热量的地方,从而做到废热利用的目的。

45.于本实施例中,第一酸性气输送管路11远离初级制硫燃烧炉1的一端连接有酸性气气源,第一酸性气输送管路11上设有第一酸性气流量调节阀,通过第一酸性气流量调节阀可以控制通入初级制硫燃烧炉1中酸性气的多少,具体为全部酸性气的60%左右。

46.于本实施例中,第二酸性气输送管路33远离一级过程气输送管路31的一端连接有酸性气气源,第二酸性气输送管路33上设有第二酸性气流量调节阀,通过第二酸性气流量调节阀可以控制通入一级过程气输送管路31中酸性气的多少,具体为全部酸性气的40%。

47.于本实施例中,初级氧气输送管路12远离初级制硫燃烧炉1的一侧连接有氧气气源,初级氧气输送管路12设有第一氧气流量调节阀。通过第一氧气流量调节阀可以控制通入初级制硫燃烧炉1中氧气的多少。

48.于本实施例中,次级氧气输送管路32远离次级制硫燃烧炉3的一端连接有氧气气源,次级氧气输送管路32设有第二氧气流量调节阀。通过第二氧气流量调节阀可以控制通入次级制硫燃烧炉3中氧气的多少。

49.于本实施例中,克劳斯反应装置5为二级克劳斯反应系统或三级克劳斯反应,二级克劳斯反应系统和三级克劳斯反应均为现有技术,本实施例以二级克劳斯反应系统进行说明。二级克劳斯反应系统包括三个硫冷凝器、两个加热器、两个转化器。对于二级克劳斯反应系统中具体的工作流程:首先进入一级硫冷凝器进一步冷却至160℃,一级硫冷凝器发生0.4mpa(g)低压饱和蒸汽回收余热,反应生成的元素硫凝为液态,液硫捕集分离后进入硫封罐,根据反应温度要求,一级硫冷凝器出来的过程气进入一级加热器升温至240℃后进入一级转化器,在催化剂的作用下,过程气中的h2s和so2进行claus反应,转化为元素硫;自一级转化器出来的高温过程气(约358.6℃)进入二级硫冷凝器,过程气经二级硫冷凝器冷却至160℃,二级硫冷凝器发生0.4mpa(g)低压饱和蒸汽回收余热,反应生成的元素硫凝为液态,液硫捕集分离后进入硫封罐,由二级硫冷凝器出来的过程气进入二级加热器,升温至220℃进入二级转化器,使过程气中剩余的h2s和so2进一步发生催化转化,自二级转化器出来的高温过程气(约256.4℃)进入三级硫冷凝器;过程气经三级硫冷凝器冷却至160℃,三级硫冷凝器发生0.4mpa(g)低压饱和蒸汽回收余热,反应生成的元素硫凝为液态,液硫捕集分离后进入硫封罐。

50.于本实施例中,尾气输送管路52上设有尾气分液罐,克劳斯反应装置5中的三级硫冷凝器出来的制硫尾气进入尾气分液罐。尾气分液罐将携带的少量液硫捕集下来,经硫封罐送至液硫池,尾气分液罐顶部出来的过程气进入尾气处理装置,通过尾气处理装置达到气体排放标准后再进行排放。

51.本实施例还提供了一种用于纯氧硫磺回收的分级燃烧装置的回收方法,包括以下步骤:

52.s1、酸性气气源的第一部分酸性气以及氧气气源的第一部分氧气进入到初级制硫燃烧炉1燃烧,其中第一部分酸性气为全部酸性气的60%,氧气的流量与酸性气流量的理想比例在0.2~0.25左右,增加或减少氧气的供应量可以增加或减少酸性气中h2s的反应量,从而改变初级制硫燃烧炉1的温度。初级制硫燃烧炉1的温度是初级制硫燃烧炉1的供氧量控制的关键参数,应保持制硫燃烧炉的温度应控制在1300~1350℃。经燃烧,将酸性气中烃类等有机物全部分解,而主要反应的是:2h2s+o2=s2+2h2o。而在初级制硫燃烧炉1中只有部分酸性气反应,具体为58~65%(v)的h2s反应,没有反应的酸性气作为过程气载体平衡初

级制硫燃烧炉1内的温度;

53.s2、由初级制硫燃烧炉1出来的过程气经过初级降温装置2进行降温作用,过程气温度降至320℃;

54.s3、通过初级降温装置2出来的过程气通过一级过程气输送管路31输送到次级制硫燃烧炉3中,在一级过程气输送管路31上与第二部分(即剩余的40%)的酸性气混合,氧气气源第二部分的氧气通入到次级制硫燃烧炉3中,进行酸性气与氧气发生反应,与此同时,次级制硫燃烧炉3的氧气量通过h2s/so2在线分析仪反馈数据严格控制,保证次级制硫燃烧炉3的氧气量达到h2s完全转化为s2的当量比例;

55.s4、由次级制硫燃烧炉3出来的过程气经过次级降温装置4进行降温作用,过程气温度降至320℃;

56.s5、通过次级降温装置4排出的过程气进入到克劳斯反应装置5中,进行上述所说的三级克劳斯反应器的反应过程;

57.s6、从克劳斯反应装置排出的尾气通过尾气输送管路52排出。

58.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1