碳材及其应用的制作方法

1.本技术实施例涉及散热技术领域,特别是涉及一种碳材及其应用。

背景技术:

2.随着电子设备小型化、高集成化、多功能化的发展,电子设备中的热点失效问题已成为消费电子领域的关键挑战。为了快速地将大功耗芯片的热点进行均热,传统的手段为使用热管(heat pipe,hp)或均热板(vapor chamber,vc,也叫平面热管)进行均热。但是hp或vc均热存在厚度高、体积大、质量重、不可柔性自由弯折、成本高等缺点,不适用于小型电子产品如终端折叠手机、穿戴设备(眼镜、手表)、及对安全性能要求较高的震动场合下车载电池领域。

3.高定向碳材料由于其具有较高的热扩散系数、导热系数、优异的稳定性、抗腐蚀性,因此成为学术界及工业界的研究热点。导热石墨片是一类最早引入消费电子领域的导热散热材料,目前已广泛应用于液晶电子背屏、笔记本电脑、能源功率器件、发光二极管、终端手机等领域。其中,人工石墨膜以聚酰亚胺为原材料制备,受原材料和石墨化工艺路线制约,现有人工石墨膜具有热扩散系数低(≤700mm2/s)、导热系数低(通常低于1200w/mk)、成膜厚度薄(≤80μm)等缺点,从而难以满足高热通量,对散热均热薄膜厚度要求高(≥200μm)的场景。而石墨烯虽然理论上具有5300w/mk的超高导热系数,但现有业界制备的石墨烯膜内部缺陷多,石墨化程度低,导致面内(即xy向)热扩散系数≤700mm2/s,原膜内聚力低,无法形成厚度≥0.2mm的原膜,因此也较难满足高热通量,对散热均热薄膜厚度要求高的场景。

技术实现要素:

4.鉴于此,本技术实施例提供一种碳材及其应用,该碳材的面内热扩散系数≥750mm2/s,具有良好的热扩散性能,能够满足高热通量设备的散热需求。

5.具体地,本技术实施例第一方面提供一种碳材,所述碳材包括多层堆叠的碳原子层,所述碳材中,所述多层堆叠的碳原子层的层间旋转堆叠占比≥20%,所述碳材的面内热扩散系数≥750mm2/s。

6.碳材中,多层碳原子层部分以aba堆叠方式(graphite carbor,g碳)堆叠,另一部分以旋转堆叠方式(turbostratic carbon,ts碳)堆叠,旋转堆叠即abc堆叠。由于aba堆叠结构相对abc堆叠结构具有更窄的碳原子层层间距,而较窄的层间距将导致层间声子散热较为严重,因此会使得材料的热扩散系数和导热系数难以大幅度提升,本技术实施例的碳材中碳原子层的旋转堆叠占比较高,相应地aba堆叠占比降低,碳原子层旋转堆叠占比的提升使得碳材的面内热扩散系数大幅提升。本技术实施例的碳材具有非常高的热扩散系数,能够实现x-y平面方向的快速热扩散,可以以大面积的膜或片或板的形式应用于具有高散热需求的设备中,为设备发热点均热,快速转移热点热量,防止热点失效问题的发生,提高设备的安全稳定性。

7.本技术实施方式中,所述碳材的晶粒在晶体学上的lc尺寸大于或等于50nm。本技术碳材的晶粒lc尺寸较大,有利于获得较大厚度范围内具有原生膜特性的碳材,从而有利于碳材在散热均热薄膜厚度要求高的场景中的应用,避免采用多层胶进行粘合来获得较大厚度的碳材,从而更好地满足未来5g更高功耗的设备的散热需求。

8.本技术实施方式中,所述碳材中c=c的占比≥80%。碳材中碳碳双键c=c的占比越高,则表明碳材的石墨化程度越高,石墨化程度越高越有利于获得具有更高的热扩散系数。

9.本技术实施方式中,所述碳材在厚度≤2mm范围内具有原生膜特性。本技术碳材在厚度≤2mm范围内具有原生膜特性,即2mm厚度范围内的碳材都不需要采用胶进行粘接,从而可以提高碳材的热扩散性能和结构稳定性,更好地适应大厚度应用需求。

10.本技术实施方式中,所述碳材可弯折。由于碳材具有可弯折的特性,因而能够更好地满足有弯折需求的应用场景,例如折叠屏终端设备,碳材在折叠屏终端设备中应用时可以是跨两屏或多屏设置。

11.本技术实施方式中,所述碳材的晶粒在晶体学上的la尺寸大于或等于10μm。本技术碳材具有较大的单晶la尺寸,将可以获得较大的声子自由程,从而提升碳材的导热性能,获得较高的热扩散系数。

12.本技术实施方式中,所述多层堆叠的碳原子层的层间距离≥0.3nm且≤0.5nm。较小的碳层间距有利于提升碳材的面内热扩散性能。

13.本技术实施方式中,所述碳材的断裂伸长率≥1%。本技术实施方式中,所述碳材的断裂强度≥30mpa。本技术实施例碳材具有较高的断裂伸长率和断裂强度,表明其柔软性能和弹性性能较好,抗拉伸性好,可以较好地应用于有弯折需求的应用场景中。

14.本技术实施方式中,所述碳材的表面粗糙度ra小于或等于1μm。本技术实施例碳材表面粗糙度低,有利于声子传导,对碳材导热性能提升有较佳的效果。

15.本技术实施方式中,所述碳材包括碳膜、碳片或碳板。

16.本技术实施方式中,所述碳材由氧化石墨经石墨化得到。原材易得,利于工业化生产。

17.本技术实施例第二方面提供一种设备,所述设备包括上述的碳材。碳材可以作为散热件为设备散热。设备可以是手机、平板电脑、笔记本电脑、可穿戴设备(如眼镜、手表等)、显示设备、电视、适配器、路由器、车载设备、车载显示器、网关、机顶盒、充电基座、散热模组、电池系统、功率器件、封装模组等具有散热需求的各种设备。

18.本技术实施例第三方面提供一种电子设备,所述电子设备包括上述的碳材。将本技术实施例的碳材应用于电子设备中进行散热均热,碳材散热均热性能好,且碳材在电子设备中的设置位置、形状尺寸设计灵活,易组装固定,能够较好地满足电子设备散热需求。

19.本技术实施方式中,所述电子设备包括显示屏、中框、后盖和电路板,所述中框用于承载所述显示屏和所述电路板,所述中框位于所述显示屏和所述后盖之间,所述中框与所述后盖之间,和/或所述中框和所述显示屏之间设置有所述碳材。

20.本技术实施方式中,所述电子设备还包括两相液冷散热件,所述两相液冷散热件固定连接于所述碳材表面,或者所述两相液冷散热件部分或全部嵌设于所述碳材中。

21.本技术实施方式中,所述两相液冷散热件与所述碳材胶黏连接或者焊接连接。

22.本技术实施方式中,所述两相液冷散热件包括热管和/或均热板。

23.本技术实施例还提供一种散热模组,所述散热模组包括上述的碳材。

24.本技术实施方式中,所述散热模组包括基座和设置在所述基座上的散热翅片,所述基座和/或所述散热翅片采用所述碳材。

25.本技术实施方式中,所述散热模组还包括与所述基座和所述散热翅片相连接的热管和/或均热板。

26.本技术实施例提供一种电池系统,所述电池系统包括上述的碳材。

27.本技术实施方式中,所述电池系统包括多个电池组,每一所述电池组包括多个串联的单体电池,所述多个电池组之间和/或所述多个串联的单体电池之间设置有所述碳材。采用本技术实施例的碳材设置在电池组之间或电池单体之间,可实现电池系统中热量的有效均热散热,防止电池系统内热点产生。

28.本技术实施例还提供一种半导体结构,所述半导体结构包括半导体芯片和覆盖在所述半导体芯片上的碳材,所述碳材包括本技术实施例第一方面所述的碳材。本技术实施例碳材热导性能好,热膨胀率低,有利于降低半导体芯片内部热应力。

附图说明

29.图1a是本技术一实施方式中碳材100的结构示意图;

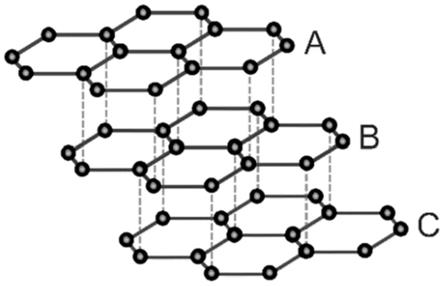

30.图1b是本技术实施例提供的碳材100中碳原子层以aba堆叠方式堆叠的示意图;

31.图1c是本技术实施例提供的碳材100中碳原子层以旋转堆叠方式堆叠的示意图;

32.图2a和图2b为对碳材进行参数表征时在碳材上选择取样点的示意图;

33.图3为本技术一些实施例中采用催化剂的石墨化方案与不采用催化剂的对照组方案获得的碳材的x-y平面方向热扩散系数和碳原子层旋转堆叠占比的结果对比图;

34.图4为本技术一些实施例中采用低温氧化工艺方案与采用传统氧化工艺的对照组方案获得的碳材的x-y平面方向热扩散系数和氧化石墨片径尺寸的对比图;

35.图5a和图5b分别为采用传统氧化工艺的对照组方案与采用本技术氧化工艺方案获得的氧化石墨片的偏光光学显微镜图;

36.图6a和图6b分别为本技术一些实施例中采用双轴拉伸工艺的方案与不采用拉伸工艺的对照组方案获得的碳材的表面褶皱结构分布图;

37.图7为本技术一些实施例中采用双轴拉伸工艺的方案与不采用拉伸工艺的对照组方案获得的碳材的热扩散系数对比图;

38.图8是本技术实施例提供的电子设备200的结构示意图;

39.图9a、图9b和图9c是电子设备200的分解结构示意图;

40.图9d、图9e是电子设备200中碳材与屏蔽罩和热界面材料的设置示意图;

41.图10是碳材100固定在中框202上的结构示意图;

42.图11是热管2051和均热板2052设置在碳材100表面的结构示意图;

43.图12是三屏折叠设备中碳材设置于两屏的示意图;

44.图13是三屏折叠设备中碳材设置于三屏的示意图;

45.图14、图15、图16a、图16b和图17为本技术实施例提供的散热模组300的结构示意图;

46.图18是本技术实施例电池系统400中电池组410之间设置碳材100的示意图;

47.图19是图18的电池组410中电池单体411之间设置碳材100的示意图;

48.图20a是一实施方式中半导体结构500中碳材100的设置示意图;

49.图20b是另一实施方式中半导体结构500中碳材100的设置示意图;

50.图20c是另一实施方式中半导体结构500中碳材100的设置示意图;

51.图20d是另一实施方式中半导体结构500中碳材100的设置示意图;

52.图21是实施例1的碳材的拉曼光谱图。

具体实施方式

53.下面将结合本技术实施例中的附图,对本技术实施例进行说明。

54.随着电子设备的小型化、高集成化、多功能化的发展,电子设备的散热均热需求日益提升,为更好地满足电子设备的散热均热需求,本技术实施例提供一种具有优异导热散热性能的高定向碳材。高定向是指石墨晶体结构沿某一方向取向,从而构成大多数石墨晶体沿(100)晶面排布的碳材。高定向碳材可以更好地获得各向异性的导热散热性能。

55.参见图1a,图1a是本技术一实施方式中提供的碳材100的结构示意图。参见图1b和图1c,本技术实施例的碳材100内部包括多层堆叠的碳原子层101,碳材100中,多层碳原子层101部分以aba堆叠方式(graphite carbor,g碳)堆叠,另一部分以旋转堆叠方式(turbostratic carbon,ts碳)堆叠,旋转堆叠即abc堆叠。其中,图1b是本技术实施例提供的碳材100中碳原子层以aba堆叠方式堆叠的示意图;图1c是本技术实施例提供的碳材100中碳原子层以旋转堆叠方式堆叠的示意图。对于aba堆叠结构,其顶层a和底层a的碳原子六边形精确对齐,中间层b稍有移位。而对于abc堆叠结构,每一碳原子层的碳原子六边形都比其下面一层稍稍向前移位。

56.本技术实施方式中,碳材100中,多层堆叠的碳原子层101的层间旋转堆叠占比≥20%,即碳材100中碳原子层以旋转堆叠方式层叠的占比≥20%。旋转堆叠占比可以是将旋转堆叠方式层叠的碳原子层(turbostratic carbon,ts碳)的量除以旋转堆叠方式层叠的碳原子层(ts碳)和aba堆叠方式堆叠的碳原子层(g碳)的总量得到,即ts碳/(ts碳+g碳),ts碳、g碳的比例可以通过拉曼光谱进行分析获得,可以是采用gb/t 40069-2021《纳米技术石墨烯相关二维材料的层数测量拉曼光谱法》方法进行测量,利用测量数据获得ts碳比例,具体可以是通过对拉曼光谱g信号峰进行洛伦兹lorentzian拟合处理得到。

57.本技术一些实施方式中,碳材100中碳原子层的层间旋转堆叠占比≥21%;另一些实施方式中,碳材100中碳原子层的层间旋转堆叠占比≥22%;其它一些实施方式中,碳材100中碳原子层的层间旋转堆叠占比≥25%。本技术一些实施例中,碳材100中碳原子层的层间旋转堆叠占比为21%-25%。由于aba堆叠结构相对具有更窄的层间距,而较窄的层间距将导致石墨层间声子散热较为严重,因此会使得材料的热扩散系数和导热系数难以大幅度提升,本技术实施例的碳材中碳原子层的旋转堆叠占比较高,相应地aba堆叠占比降低,碳原子层旋转堆叠占比的提升使得碳材的面内热扩散系数大幅提高。

58.本技术实施方式中,参见图1a,碳材100的面内热扩散系数≥750mm2/s,即碳材100在x-y平面方向上热扩散系数≥750mm2/s,x-y平面方向即平行于碳原子层的平面方向,x-y平面方向与碳材z方向即厚度方向垂直。热扩散系数(thermal diffusivity)是物体中某一

点的温度的扰动传递到另一点的速率的量度。以物体受热升温的情况为例来分析,在物体受热升温的非稳态导热过程中,进入物体的热量沿途不断地被吸收而使局部温度升高,在此过程持续到物体内部各点温度全部相同为止。热扩散系数越大的材料能够更明显地使人体感受到温度很快从材料一端传到了另一端。本技术一些实施方式中,碳材100的面内热扩散系数≥760mm2/s;一些实施方式中,碳材100的面内热扩散系数≥780mm2/s;一些实施方式中,碳材100的面内热扩散系数≥800mm2/s;一些实施方式中,碳材100的面内热扩散系数≥850mm2/s;一些实施方式中,碳材100的面内热扩散系数≥900mm2/s;一些实施方式中,碳材100的面内热扩散系数≥1000mm2/s。具体地,本技术实施例中碳材100的面内热扩散系数可以是750mm2/s、760mm2/s、770mm2/s、780mm2/s、790mm2/s、800mm2/s、810mm2/s、820mm2/s、830mm2/s、840mm2/s、850mm2/s、860mm2/s、870mm2/s、880mm2/s、890mm2/s、900mm2/s、910mm2/s、920mm2/s、930mm2/s、940mm2/s、950mm2/s、960mm2/s、970mm2/s、980mm2/s、990mm2/s、1000mm2/s、1100mm2/s。本技术实施例的碳材100在x-y平面方向具有非常高的热扩散系数,能够实现x-y平面方向的快速热扩散,可以以大面积的膜或片或板的形式应用于具有高散热需求的设备中,为设备发热点均热,快速转移热点热量,防止热点失效问题的发生,提高设备的安全稳定性。

59.本技术实施方式中,碳材为具有各向异性导热性能的材料,碳材100在x-y平面方向的热扩散系数≥750mm2/s,而碳材100在z方向即厚度方向的热扩散系数极低,例如可能在10mm2/s或以下,一些实施例中,z方向的热扩散系数在5mm2/s或以下,面内热扩散系数可以是达到z方向热扩散系数的100倍,这样能够更好地使热量进行面内扩散,满足手机等电子设备的热扩散需求。

60.本技术实施方式中,碳材的热扩散系数可参照gb/t 22588-2008《闪光法测量热扩散系数或导热系数》进行测量得到。具体可以是将碳材裁剪成直径为2英寸的薄膜,然后通过激光导热仪测量出相应的热扩散系数。

61.本技术实施方式中,碳材的单晶晶粒在晶体学上的lc(length in c-axis,c轴尺寸)尺寸大于或等于50nm。本技术一些实施方式中,碳材的单晶晶粒在晶体学上的lc尺寸大于或等于55nm;一些实施方式中,碳材的单晶晶粒在晶体学上的lc尺寸大于或等于60nm;一些实施方式中,碳材的单晶晶粒在晶体学上的lc尺寸大于或等于65nm;一些实施方式中,碳材的单晶晶粒在晶体学上的lc尺寸大于或等于70nm。本技术碳材的晶粒lc尺寸较大,有利于获得较大厚度范围内具有原生膜特性的碳材,从而有利于碳材在散热均热薄膜厚度要求高的场景中的应用,避免采用多层胶进行粘合获得较大厚度的碳材,从而更好地满足未来5g更高功耗的设备的散热需求。

62.本技术实施方式中,碳材的晶粒在晶体学上的la尺寸大于或等于10μm。一些实施例中,碳材的晶粒在晶体学上的la尺寸为10μm-100μm(包括两端点值)。具体地,碳材的晶粒在晶体学上的la尺寸例如可以是10μm、20μm、30μm、40μm、50μm、60μm、70μm、80μm、90μm、100μm。本技术碳材具有较大的单晶la尺寸,将可以获得较大的声子自由程,从而提升碳材的导热性能,获得较高的热扩散系数。其中,晶粒的la尺寸可以根据gb/t 40069-2021《纳米技术石墨烯相关二维材料的层数测量拉曼光谱法》测试得到,具体可以是观察碳材表面的拉曼信号:测试波长1200cm-1

~2800cm-1

,重点关注1200cm-1

~1800cm-1

波段,信噪比大于20,可以是在碳材上取多个取样点进行测试,测试使用的激光波长可以是使用638nm激光。本技术

中,碳材测试的拉曼光谱中的d峰(~1270cm-1

),g峰(~1580cm-1

)强度的比值可以是id/ig《0.01,id/ig为拉曼光谱d谱带与g谱带的峰值比。

63.本技术实施方式中,碳原子层与碳原子层之间以范德华力结合。多层堆叠的碳原子层的层间距离可以是≥0.3nm且≤0.5nm。一些实施例中,多层堆叠的碳原子层的层间距离可以是≥0.335nm且≤0.5nm。较小的碳层间距有利于提升碳材的面内热扩散性能。

64.其中,晶粒的lc尺寸以及碳原子层层间距离可以采用x射线粉末衍射法(x-ray powder diffraction,xrd)进行测量,观察碳材表面的信号:测试角度10

°

~60

°

,重点关注20

°

~30

°

,即(001)晶面上的信息,可以是在碳材上取多个取样点进行测试,可采用波长为的激发波长,采用copper(铜)k-α光源,根据峰强、峰位置、半峰宽等信息计算出碳原子层层间距离和晶粒的lc尺寸。

65.上述各种参数的表征可以是如图2a和图2b所示进行取样点的选取,如图2a所示,对于形状规则的碳膜、碳片或碳板,可以是取5个取样点;如图2b所示,对于形状不规则的碳膜、碳片或碳板,可以是取7个取样点;每一取样点在相对区域几何中心,每一取样点可以是测试3次,以≥50%样品测试结果为准,不计局部缺陷和异常。

66.本技术实施方式中,碳材中碳碳双键c=c的占比≥80%。碳材中碳碳双键c=c的占比是指碳材中碳原子以双键成键的原子数量占比,即摩尔占比。碳材中碳碳双键c=c的占比越高,则表明碳材的石墨化程度越高,石墨化程度越高越有利于获得具有更高的热扩散系数。本技术实施方式中,碳材中碳碳双键c=c的占比具体例如可以是80%、81%、82%、83%、84%、85%、86%、87%、88%、89%、90%。其中,c=c比例可采用x射线光电子能谱(xps)进行表征,具体为测量c的精细谱(280ev~300ev),得出c精细峰后进行洛伦兹lorentzian分峰拟合,根据分峰结果的x射线强度值来判断c=c比例。

67.本技术实施方式中,碳材具有高内聚力,在厚度≤2mm范围内具有原生膜特性。相关现有技术中,为了获得2mm厚度的碳材,需要将多层原膜采用背胶进行粘接,多层粘接劣势在于结构不稳定容易脱胶,且散热性能不如原生膜。而本技术碳材在厚度≤2mm范围内具有原生膜特性,即2mm厚度范围内的碳材都不需要采用胶进行粘接,从而可以提高碳材的热扩散性能和结构稳定性。碳材可以是根据需要制备成所需厚度,具体地碳材的厚度可以是0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm、2mm等。一些实施例中,如果需要厚度更厚的大于2mm的散热碳材,也可以是采用胶进行粘接。

68.本技术实施方式中,碳材具有柔性可弯折。由于碳材具有可弯折的特性,因而能够更好地满足有弯折需求的应用场景,例如折叠屏终端设备,碳材在折叠屏终端设备中应用时可以是跨两屏或多屏设置。

69.本技术实施方式中,碳材的断裂伸长率≥1%。断裂伸长率是试样受外力作用至拉断时,拉伸前后的伸长长度与拉伸前长度的比值,即试样断裂时的伸长长度与其初始长度之比,用百分率表示。断裂伸长率可以表征碳材柔软性能和弹性性能。本技术一些实施例中,碳材的断裂伸长率为1%-15%。具体地,例如可以是1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%。

70.本技术实施方式中,碳材的断裂强度≥30mpa。断裂强度是指拉伸试件至断裂时记录的最大抗拉应力。断裂强度可以表征碳材抗拉伸能力。本技术实施例碳材具有较高的断

裂伸长率和断裂强度,表明其柔软性能和弹性性能较好,抗拉伸新好,可以较好地应用于有弯折需求的应用场景中。本技术一些实施方式中,碳材的断裂强度≥40mpa。本技术一些实施例中,碳材的断裂强度为40mpa-80mpa。具体地,例如可以是40mpa、50mpa、51mpa、60mpa、65mpa、70mpa、75mpa、80mpa。碳材的断裂伸长率和断裂强度可以参照gb 13022-91(塑料-薄膜拉伸性能试验方法)通过力学试验机测试获得,具体可以是将碳材裁剪成国标样品,通过力学试验机获取应力-应变曲线,通过分析应力-应变曲线获知断裂伸长率及断裂强度。

71.本技术实施例的碳材100可以是混合晶体结构,即同时包含单晶体和多晶体。

72.本技术实施方式中,碳材100可以是薄膜状、片状或板状等,即碳材100可以是碳膜、碳片或碳板。

73.本技术实施方式中,碳材100的表面粗糙度ra小于或等于1μm。现有常规碳材表面粗糙度ra》10μm。本技术实施例碳材具有表面平整度高、褶皱少,表面粗糙度低。表面粗糙度低,有利于声子传导,对碳材导热性能提升有较佳的效果。本技术一些实施例中,碳材100的表面粗糙度具体例如可以是1μm、0.95μm、0.9μm、0.85μm、0.8μm、0.7μm、0.6μm、0.5μm等。碳材的表面粗糙度例如是指碳膜、碳片或碳板的表面粗糙度。

74.本技术实施方式中,碳材100由氧化石墨经石墨化得到。

75.本技术实施例提供的碳材,具有高热扩散系数,同时可以兼具良好的可弯折性能,以及在较大厚度范围内具有原生膜特性,可以应用于各种散热需求的场景中,能够更好地适应5g高功耗设备的发展需求。例如本技术实施例的碳材可以是应用于电路板上发热功率器件或者模组的均热散热,也可以是应用于半导体芯片或者封装模组内部发热芯片的均热散热等。本技术实施例的碳材还具有量产可行性,能够实现扩大化生产制备。另外,本技术碳材质轻,相对于传统铝板、铜板散热,采用本技术碳材进行散热能够有效减轻设备重量,具有较好的减重收益。本技术碳材既可以单独以纯膜或板的形式使用,也可以加工成片材,膜材或者特定的三维形状进行使用;或者通过背胶、刷胶等形式,增加其粘附力,以贴敷的形式进行使用,也可与金属结构件焊接组成散热结构模组等。

76.本技术实施例提供一种上述碳材的制备方法,包括以下步骤:

77.s101、采用大片径氧化石墨分散在溶剂中,并加入催化剂,得到氧化石墨浆料;

78.s102、将氧化石墨浆料涂覆在基板上烘干后,进行高温还原石墨化得到碳材。

79.上述步骤s101中,溶剂可以是水、乙醇、n-甲基吡咯烷酮(nmp)等。催化剂可以是过渡金属催化剂、硼系催化剂中的一种或多种。过渡金属催化剂具体可以是过渡金属或过渡金属化合物。过渡金属催化剂可以是铁钴镍系催化剂,铁钴镍系催化剂具体可以是包括氧化铁纳米颗粒、二茂铁、四苯基铁卟啉、草酸亚铁、乙酰丙酮铁、氯化铁、氯化镍、氧化镍、氯化钴、氧化钴中的一种或多种。硼系催化剂可以是包括三苯基硼、硼酸三甲酯、联硼酸新戊二醇酯中的一种或多种。过渡金属催化剂的使用含量以过渡金属原子含量为基准,过渡金属原子的含量占氧化石墨含量的0.005%-0.1%,更优地过渡金属原子的含量占氧化石墨含量的0.05%-0.08%。硼系催化剂的使用含量以硼原子含量为基准,硼原子的含量占氧化石墨含量的0.05%-1%,更优地硼原子的含量占氧化石墨含量的0.1%-0.5%。催化剂的加入能够提高碳材的石墨化修复程度,并能够促使碳材形成更多的旋转堆叠模态,从而显著提高氧化石墨在后续高温处理过程中的晶体尺寸,获得更高的热扩散系数和导热系数的高定向碳材。

80.本技术一些实施方式中,氧化石墨浆料中还可以加入碳源修复剂,碳源修复剂可以是包括水溶性较好的有机分子如芘丁酸、抗坏血酸等。碳源修复剂的加入可以更好地提高碳原子层的旋转堆叠占比,有利于获得具有更高的热扩散系数的碳材。

81.图3为本技术一些实施例中采用催化剂的石墨化方案与不采用催化剂的对照组方案获得的碳材的x-y平面方向热扩散系数和碳原子层旋转堆叠占比的结果对比图。其中,不采用催化剂的对照组方案与本技术实施例碳材的制备方法的不同之处包括不添加本技术的催化剂。由图3可以获知,采用本技术催化剂石墨化方案,可以提高碳材的旋转堆叠占比,提高热扩散系数。

82.本技术实施方式中,大片径氧化石墨可以是通过如下的低温工艺制备得到:

83.将石墨原材料加入浓硫酸、或高锰酸钾、或同时加入浓硫酸和高锰酸钾,使石墨在20℃-40℃之间氧化剥离反应一段时间,得到大片径氧化石墨溶液。

84.本技术实施例采用浓硫酸和高锰酸钾作为氧化剂,在低温下氧化剥离可以得到大片径单层氧化石墨。上述温制备大片径氧化石墨策略涉及的氧化剂为浓硫酸和高猛酸钾,其中浓硫酸中的硫酸质量分数可以是在85%-98.3%之间,一些实施例中,硫酸的质量分数可以是在95%以上。浓硫酸的浓度越高,越有利于获得单层的氧化石墨。高锰酸钾的浓度可以是0.01g/ml-0.2g/ml,一些实施例中,高锰酸钾的浓度可以是0.05g/ml-0.15g/ml。

85.一些实施例中,可以是将石墨原材料的全程氧化剥离温度控制在25℃-35℃。具体地,一些实施例中,可以是将氧化石墨的全程氧化剥离温度控制在30℃左右。一些实施例中,氧化剥离温度具体可以是25℃、26℃、27℃、28℃、29℃、30℃、32℃、34℃、35℃。上述氧化剥离的反应时间可以是2-5小时,一些实施例中,反应时间可以是控制在3-4小时,以剥离出大尺寸单层氧化石墨。

86.上述石墨原材料可以是但不限于是可膨胀石墨、鳞片石墨、高纯石墨、kish石墨中的一种或多种,优选为可膨胀石墨。石墨原材料的片径尺寸可以是100μm-300μm,一些实施例中,石墨原材料的片径尺寸可以是150μm-200μm。

87.上述制备得到的大片径氧化石墨溶液中,大片径氧化石墨的表面氧含量经x射线光电子能谱鉴定,其氧含量占比少于或等于40%且大于或等于15%,其平均粒径尺寸大于或等于100μm。一些实施例中,大片径氧化石墨的平均粒径尺寸大于或等于100μm且小于或等于150μm。大片径氧化石墨溶液中所含氧化石墨的单层率大于95%,获得高单层率的氧化石墨片的手段不限于离心筛分、过滤筛分等手段。

88.本技术实施例通过采用上述低温氧化工艺可以将氧化石墨的氧含量从常规的50%以上,降低至40%以下,同时保持较大尺寸的单层氧化石墨片径,不同于现有常规方案中仅能制备20~30μm的氧化石墨片材,本技术实施例工艺可制备片径大于100μm的单层氧化石墨。

89.上述步骤s102中,高温还原石墨化的温度可以是2200℃-3500℃,具体例如可以是2200℃、2500℃、2900℃、3000℃、3100℃、3200℃、3300℃、3500℃。

90.其中,烘干操作具体可以是在100℃-200℃烘10min-60min。

91.图4为本技术一些实施例中采用低温氧化工艺方案与采用传统氧化工艺的对照组方案获得的碳材的x-y平面方向热扩散系数和氧化石墨片径尺寸的对比图。其中,采用传统氧化工艺的对照组方案与本技术实施例碳材的制备方案的区别包括,传统氧化工艺与本申

请方案采用的浓硫酸浓度不同,反应温度在90℃至100℃之间。图5a和图5b分别为采用传统氧化工艺的对照组方案与采用本技术氧化工艺获得的氧化石墨片的偏光光学显微镜图。由图4、图5a和图5b可以获知,采用本技术的低温氧化工艺可以获得具有更大片径尺寸的氧化石墨片,从而获得具有更高热扩散系数的碳材。

92.本技术实施方式中,为了更好地提高所制备得到的碳材的热扩散系数,可以是在高温石墨化之前,在热压烧结过程中对碳材进行双轴拉伸处理。双轴拉伸(biaxial drawing)是在制造薄膜或板材时沿着其平面的纵横两个方向的拉伸。两个轴向上的拉伸可以是同时的也可以是先后进行的。具体可以是通过固定施压进行拉伸,如悬挂砝码,螺钉固定等一切施力拉伸手段。双轴拉伸施加力的大小可为10n-100n,一些实施例中也可以是30n-70n。双轴拉伸限位固定的石墨化工艺,能够避免碳材在高温处理时产生收缩褶皱,减少缺陷褶皱点,从而提高碳材的热扩散系数和导热系数。

93.图6a和图6b分别为本技术一些实施例中采用双轴拉伸工艺的方案与不采用拉伸工艺的对照组方案获得的碳材的表面褶皱结构分布图;由图6a和图6b可以获知经过本技术双轴拉伸工艺后,碳材表面的褶皱结构分布明显减少,碳材100的表面粗糙度减小,ra小于或等于1μm。图7为本技术一些实施例中采用双轴拉伸工艺的方案与不采用拉伸工艺的对照组方案获得的碳材的热扩散系数对比图。由图7可以获知,采用本技术双轴拉伸工艺获得的碳材的热扩散系数明显提升。其中,不采用拉伸工艺的对照组方案与本技术实施例碳材的制备方法的区别包括不采用双轴拉伸工艺。

94.本技术实施方式中,在双轴拉伸之前,可以采用乙醇对氧化石墨片进行浸泡处理,具体可以是采用乙醇浸泡1-24h。

95.本技术实施例提供一种设备,该设备包括本技术实施例上述的碳材100,碳材100可以作为散热件为设备散热。设备200可以是各种电子设备,也可以是电子设备以外的其他设备,例如设备具体可以是手机、平板电脑、笔记本电脑、可穿戴设备(如眼镜、手表等)、显示设备、电视、适配器、路由器、车载设备、车载显示器、网关、机顶盒、充电基座、散热模组、电池系统、功率器件、封装模组等具有散热需求的各种设备。

96.参见图8,一些实施例中,设备为电子设备200。下面以电子设备200是手机为例具体介绍本技术实施例碳材100在电子设备200中的应用。

97.参见图9a、图9b和图9c,图9a、图9b和图9c为电子设备200的分解结构示意图,电子设备200包括显示屏201、中框202、电路板203和后盖204,中框202位于显示屏201和后盖204之间,中框202用于承载显示屏201和电路板203。碳材100可以是如图9a所示位于中框202与后盖204之间,也可以是如图9b所示位于中框202与显示屏201之间,还可以是如图9c所示同时设置在中框202与后盖204之间,以及中框202与显示屏201之间。电路板203上设有发热部件,如芯片,可以是电路板203的一侧或两侧设有发热部件。电子设备200内部碳材100的设置可以为电路板203和显示屏201散热,使得电子设备200内部发热点产生的热量能够快速地传导开,从而避免电子设备200内部热点的产生,提高用户体验和电子设备200的安全稳定性。其中同一碳膜、碳片或碳板可以是等厚或不等厚,碳材形状和尺寸不限,可以是方形等规则形状,也可以是不规则的异形形状。设置在中框202与后盖204之间的碳材,与中框202与显示屏201之间的碳材的形状、厚度和x-y平面尺寸可以是相同,也可以是不同。

98.其中,碳材100可以是固定设置在中框202或后盖204上,具体可以是通过胶黏连接

或者焊接连接在中框202或后盖204上,也可以包胶注塑在后盖204内,其中包胶注塑有利于降低电子设备整机厚度。

99.一些实施例中,参见图9d和图9e,碳材100与电路板203上的发热部件2031之间还可以设置有屏蔽罩2032和/或热界面材料2033,屏蔽罩和热界面材料的设置可以更好地促进热量扩散传导。如图9d所示,电路板203的一侧设有发热部件,碳材100与电路板203上的发热部件2031之间同时设置有屏蔽罩2032和热界面材料2033。如图9e所示,电路板203的两侧均设有发热部件,两侧的发热部件2031上都设置有碳材100,其中一侧的碳材100与发热部件2031之间设置有热界面材料2033,另一侧的碳材100与发热部件2031之间同时设置有屏蔽罩2032和热界面材料2033。

100.参见图10,图10为碳材100固定在中框202上的结构示意图。本技术实施方式中,碳材100的具体尺寸形状、以及在中框202和后盖204上的设置位置等可以根据电子设备的具体型号,以及实际散热需要等进行设计,本技术不作特殊限定。一些实施例中,碳材100可以是覆盖电路板203上的主要发热部件,也可以是覆盖电路板203上的每个发热部件,也可以是覆盖整个电路板203。一些实施例中,碳材100在中框202上的正投影与电路板203在中框202上的正投影部分或完全重叠。一些实施例中,碳材100也可以是设置在电路板203周围,即碳材100在中框202上的正投影与电路板203在中框202上的正投影不重叠。本技术实施例碳材x-y平面方向具有高热扩散系数,因此能够使热流在x-y平面方向实现快速传导,实现电子设备内部的快速散热,避免热点的产生。

101.参见图9c和图11,本技术一些实施方式中,为了进一步提高电子设备200的散热性能,电子设备200还包括两相液冷散热件205,两相液冷散热件205可以是包括热管2051和/或均热板2052或环路热管等,即电子设备200中可以是进一步设置热管2051,也可以是设置均热板2052,还可以是同时设置热管2051和均热板2052,具体可以根据实际需求设置。两相液冷散热件固定于碳材表面,或者两相液冷散热件部分或全部嵌设于碳材中。碳材可以是2d,也可以是2.5d形态结构。

102.本技术一些实施方式中,参见图11,热管2051和均热板2052固定于碳材100表面,即热管2051和均热板2052与碳材100相贴合接触,具体可以是将热管2051和均热板2052通过胶黏连接或者焊接连接与碳材100实现固定连接。

103.本技术一些实施方式中,参见图9c,两相液冷散热件205部分或全部嵌设于碳材100中。具体地可以是碳材100开设有凹槽,两相液冷散热件205部分或全部嵌于该凹槽中。

104.本技术实施方式中,采用碳材100与热管2051和/或均热板2052结合使用,可以获得非常好的热扩散性能,其热扩散效果远优于传统热管或均热板。

105.参见图12和图13,本技术一些实施例中,电子设备200也可以是折叠设备,其中,图12是三屏折叠设备中碳材设置于两屏的示意图,图13是三屏折叠设备中碳材设置于三屏的示意图。参见图12,电子设备200包括第一显示区域2011、和第二显示区域2012和第三显示区域2013,第一折叠部211和第二折叠部212,碳材100跨轴即跨越第一折叠部211设置同时覆盖第一显示区域2011和第二显示区域2012。参见图13,电子设备200包括第一显示区域2011、第二显示区域2012和第三显示区域2013,第一折叠部211和第二折叠部212,碳材100跨轴即跨越第一折叠部211和第二折叠部212设置,同时覆盖第一显示区域2011、第二显示区域2012和第三显示区域2013。本技术实施例的碳材100具有良好的可弯折性能和热扩散

性能,可以跨轴设置满足双屏折叠设备、三屏折叠设备等多屏折叠设备的弯折和散热需求。为提高折叠设备散热性能,参见图12和图13,折叠设备中也可以进一步在碳材100上设置热管2051和/或均温板2052。

106.参见图14至图17,本技术实施例还提供一种散热模组300,散热模组300包括本技术实施例上述的碳材100。本技术实施方式中,散热模组300包括基座301和设置在基座301上的散热翅片302,一些实施方式中,散热翅片302采用上述碳材100;一些实施例中,基座301采用上述碳材100;一些实施例中,基座301和散热翅片302均采用碳材100。散热翅片302可以是通过焊接或者胶粘或者是过盈配合等方式固定于基座301上。

107.本技术实施方式中,散热模组300还包括与基座301和散热翅片302相连接的热管2051和/或均热板2052。本技术一些实施方式中,散热模组300为热管散热模组;一些实施方式中,散热模组300为均热板散热模组。参见图15,图15为本技术一实施例中热管散热模组的结构示意图,热管2051与基座301和散热翅片302相连接。参见图16a和图16b,图16a和图16b为本技术另一实施例中热管散热模组的结构示意图。其中,图16a为俯视结构示意图,图16b为剖面结构示意图。图16a和图16b所示的热管散热模组中,散热翅片302为弧形散热翅片,弧形散热翅片采用本技术实施例碳材100,由于本技术碳材100具有良好的可弯折性能,因而可以满足弧形设置需求。设于弧形散热翅片302中间的热管2051可以加强基座301至散热翅片302之间的传热。参见图17,图17为本技术一实施例中均热板散热模组的结构示意图,均热板2052与基座301相连接设置。均热板散热模组可以用于服务器类等大型发热设备中,实现高效均热散热效果,维持设备的正常使用。

108.参见图18,本技术实施例还提供一种电池系统400,电池系统400包括多个电池组410,每一电池组410包括多个串联的单体电池411,电池组410下方设置有散热装置。一些实施例中,散热装置可以包括均热板412和冷却液管道413。本技术一些实施例中,参见图18,多个电池组410之间,即电池组410与电池组410之间设置碳材100进行散热;本技术一些实施例中,参见图19,多个串联的单体电池411之间,即电池单体411与电池单体411之间设置碳材100进行散热。一些实施例中,也可以是同时在电池组410之间和电池单体411之间设置碳材100进行散热。实际应用中,碳材100可与绝缘膜、绝缘胶、隔热材料、储热材料、灭火材料等组合使用,这些材料可以是敷设在碳材上。需要特别指出的是,本技术高定向碳材在烧结中温度达到》2000℃,具有非常优异的耐高温均热特性。

109.本技术实施例碳材x-y平面方向热扩散系数远高于z向热扩散系数,为各向异性材料。当电池系统400中有电池单体发生热失控时,热量传递给碳材后,碳材x-y平面方向高热扩散性能可快速将热传递给散热装置;而z向热扩散性能低,从而可以较好地阻隔热量传给周边的其他正常电池单体,避免热失控发生链式反应。因此采用本技术实施例的碳材设置在电池组之间或电池单体之间,利用其各向异性,可有效控制热流方向,避免电池单体间热失控蔓延扩散,热量高效传递至电池单体的上下方的散热装置。

110.本技术实施例方式中,为了更有效地抑制电池热失控的蔓延,可以是在碳材100一侧或两侧表面设置热缓冲层,热缓冲层可以起到隔热作用,一旦电池系统400中有电池单体发生热失控,可以更好地防止热失控由热失控电池单体蔓延至其他电池单体。热缓冲层可以是包括碳酸镁、耐热树脂材料、隔热凝胶材料中的一种或多种。一些实施例中,热缓冲层为碳酸镁和耐热树脂材料的复合层;一些实施例中,热缓冲层为碳酸镁、耐热树脂材料和隔

热凝胶材料的复合层。

111.参见图20a、图20b、图20c、图20d,本技术实施例还提供一种半导体结构500,半导体结构500包括半导体芯片501和本技术实施例上述的碳材100,碳材100覆盖在半导体芯片501上,碳材100用于为半导体芯片501均热散热。碳材100可以是部分或完全覆盖半导体芯片501。本技术实施例碳材热导性能好,热膨胀率低,有利于降低半导体芯片501内部热应力,且碳材质量轻,有利于半导体结构的减重。本技术中,半导体结构500的具体结构设计不限,可以是各种结构形式,例如可以是图20a、图20b、图20c、图20d所示的结构形式。参见图20a,碳材100可以是直接替代现有金属导热片,通过热界面层502与半导体芯片501结合;参见图20b,碳材100也可以是附在金属导热片503上,再通过热界面层502与半导体芯片501结合,即碳材100与金属导热片503复合使用。热界面层503可以是有机或无机材质。半导体芯片502可以是各种功能性芯片,半导体结构中也可以包括多个半导体芯片501。半导体结构500具体可以是一种半导体封装结构,半导体结构500还包括用于封装半导体芯片501的封装体504,如图20a、图20b所示,碳材100部分封装在封装体504内部,碳材100一侧表面裸露在封装体504外。封装体504可以是各种可以用于半导体封装的材质,例如封装体504可以是塑封体。参见图20c,一些实施例中,半导体结构500还包括通过热界面层502与碳材100层叠的金属层505、与金属层505层叠的接地层506、以及用于与电路板连接的焊球507,用于保护半导体芯片501的密封层508。参见图20d,一些实施例中,半导体封装结构还包括电路板509、焊球5071、焊球5072,半导体芯片501通过焊球5071与电路板509连接,焊球5072用于与其他的电路板连接。

112.本技术中,

“‑”

表示范围,包括两端端点值。例如,40mpa-80mpa包括端点值40mpa和80mpa,以及两个端点值之间的任意值。

113.下面分多个实施例对本技术实施例进行进一步的说明。

114.实施例1-6

115.低温工艺制备大片径氧化石墨:称取一定质量的片径约为150nm的鳞片石墨,逐步滴加0.095g/ml高锰酸钾及95wt%浓硫酸,控制氧化反应温度为35℃,反应时间为3h。将氧化反应后的氧化石墨进行洗涤后得到大片径氧化石墨溶液,所得大片径氧化石墨d50尺寸在100μm以上,氧化石墨氧含量约为0.35。其中,氧化石墨d50尺寸采用激光粒度仪进行检测获得,氧化石墨氧含量可以是通过ea(elemental analyzer,元素分析)获得。

116.催化剂存在下石墨化并进行双轴拉伸:将低温工艺制备得到的氧化石墨分散在nmp中,并加入催化剂,制备成2%固含量的氧化石墨浆料;将上述氧化石墨浆料刮涂在基板上,涂布厚度为3.5mm,然后置于烘箱中进行烘烤,温度为150℃,烘烤30min,取出;将烘干后的氧化石墨膜片浸泡后进行双轴拉伸,并经过5mpa对辊机压制成厚度0.5mm的氧化石墨膜;再经过2900℃-3200℃热处理1h进行石墨化;再经过70mpa辊压,得到厚度200μm的碳材。

117.实施例1-6使用的催化剂、双轴拉伸工艺参数及所得碳材的各项参数结果如表1所示。

118.表1.工艺参数及碳材表征结果

[0119][0120]

其中,以实施例1为例,表1中碳材的碳原子层旋转堆叠占比计算方式如下:观察碳材薄膜表面的信号,测试波长:1200~2800(cm-1

),重点关注2500~2800cm-1

(g’峰);给出g’峰的lorentzian分峰拟合曲线,如图21所示。碳原子层旋转堆叠占比r通过如下式(1)进行计算:

[0121][0122]

式(1)中,i

g’3db

、i

g’2d

分别为图10中g’3db谱带和g’2d谱带的峰值。

[0123]

从表1的结果可知,本技术通过特定的制备工艺获得了具有高旋转堆叠占比的碳材,碳材具有优异热扩散性能、可弯折性能和厚原生膜特性,可以满足高热通量设备散热需求,满足厚原膜散热碳材需求,有利于推动电子设备高集成化、微型化发展。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1