一种高性能不溶性硫磺湿式生产系统和方法与流程

本发明属于石油化工,涉及一种高性能不溶性硫磺湿式生产系统和方法。

背景技术:

1、随着石油消费急剧增加,全球石油资源日益紧缺,炼厂原料的重质化与劣质化日益严重;同时各国环保法规日趋严格,对石油产品及天然气的总硫含量控制愈加严格。所以,各大炼厂与天然气净化厂的硫磺回收装置的产能快速增加。这种普通硫磺的国内外市场已趋于饱和,因而价格低廉。如何提供市场紧缺的高附加值硫磺制品成为相关企业关注的重点。

2、不溶性硫磺是一种高效橡胶硫化剂,具有在胶料中分布稳定性好,制品硫化交联点均匀等优点,能克服胶料表面喷霜,增进橡胶与钢丝或化纤帘子线粘结性能。从国际市场来看,目前只有少数国家和地区(如美国、俄罗斯、日本、德国、法国、印度以及东欧等)能生产不溶性硫磺。不溶性硫磺的生产方法主要有低温熔融法和气化法。

3、专利cn 206915765 u公开了一种不溶性硫磺的生产系统,包括聚合反应单元和挤出切粒单元,聚合反应单元的出料口与挤出切粒单元的入料口连通,所述聚合反应单元用于将原料硫磺进行聚合,得到不溶性硫磺熔体;所述挤出切粒单元包括挤出机、模面切粒机、淬冷容器、脱水机和风送设备。该实用新型结构合理,可缩短工艺流程、减少物料损失、节约成本、提高生产效率,降低劳动强度,改善工作环境,实现了不溶性硫磺的安全生产。但在硫磺温度250℃~270℃时,硫磺粘度高、物料拉丝严重,存在难以挤出切粒问题。因此,使该专利公开的生产系统不适合采用低温熔融法生产不溶性硫磺。

4、专利cn 104401946b一种不溶性硫磺的气化淬冷工艺,该工艺方法先将液体硫磺加热升温使其处于过热液体硫磺状态,将过热状态的硫磺液体喷入到循环喷淋的冷却介质液幕中,在巨大的压差作用下,过热硫磺液体转化为分散的气雾两相后充分被冷却介质淬冷吸收后,进入到反应罐下部冷却介质液体环境中进行固化、萃取,得到不溶性硫磺。本方法将冷却介质进行循环喷淋形成液幕,改变了传统冷却介质直接冲击液体硫磺的做法,形成的液幕增加了与气雾两相硫磺的接触面积,可使冷却介质液幕对气雾两相硫磺的淬冷更为充分细致,避免了传统淬冷过程中的粗犷做法。通过此方法得到的不溶性硫磺产品颗粒细、纯度高、成品分散性好,适合工业化生产。该淬冷工艺适合于气化法生产不溶性硫磺,不适合低温熔融法生产不溶性硫磺。

5、现有低温熔融法高温硫磺急冷多采用急冷塔间歇冷却,冷却后物料由急冷塔底部间歇取出并送至烘箱内干燥,干燥固体通过机械粉碎处理,最后经过萃取、充油得到不溶性硫磺产品。目前,工艺流程复杂,操作过程间歇,生产得到的不溶性硫磺热稳定差、收率低。因此,需要开发不溶性硫磺生产的关键设备,缩短工艺流程,实现生产工艺连续化操作。

技术实现思路

1、针对现有技术中存在的问题,本发明提供了一种不溶性硫磺湿式生产系统和方法。

2、根据本发明的第一个方面,本发明提供了一种高性能不溶性硫磺湿式生产系统。

3、本发明所述的不溶性硫磺湿式生产系统包括聚合釜、急冷粉碎塔、干燥熟化罐、三合一机和充油釜及相应的连接管道;聚合釜进料口与硫磺进料管道连通,聚合釜出料口与急冷粉碎塔进料口连通;急冷粉碎塔出料口与干燥熟化罐进料口连通,干燥熟化罐出料口与三合一机的进料口连通,三合一机出料口与充油釜进料口连通,充油釜出料口与不溶性硫磺产品管道连通。

4、进一步,所述干燥熟化罐设置输送溶剂进料口,输送溶剂进料口与输送溶剂管连通。

5、进一步,所述三合一机设置萃取剂进料口和滤液出口,萃取剂进料口与萃取剂进料管连通,滤液出口与滤液出料管连通。

6、进一步,所述聚合釜用于将普通硫磺加热到250℃~300℃,并恒温1h~2h。所述聚合釜可以采用立式夹套加热搅拌釜、卧式开炼机等。

7、进一步,所述急冷粉碎塔用于将由聚合釜输送来的高温熔融硫磺进行液相急冷、液相粉碎,得到硫粉浆液。

8、进一步,所述急冷粉碎塔可以采用本领域的常规结构。本发明中,急冷粉碎塔优选连续湿式球磨分离设备。

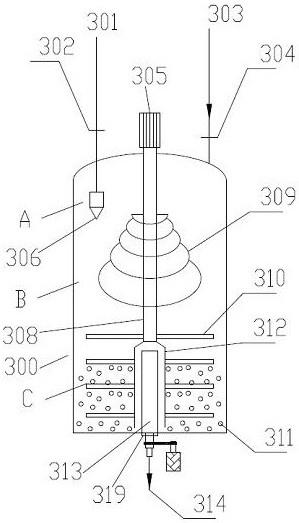

9、进一步,所述连续湿式球磨分离设备包括筒体,筒体内部自上而下包括进料段和粉碎段,筒体中心设有第一转动轴;

10、所述进料段位于球磨分离设备上部,进料段设置液体进口、物料进口及物料分布器;

11、所述粉碎段位于球磨分离设备的下部,粉碎段内设置搅拌棒、粉碎球,粉碎段底部设置分级出料模块;

12、所述分级出料模块包括分级网板和分级轮;所述分级网板为筒体结构,其上端的网板顶盖与第一转动轴固定连接;分级网板的筒壁开有若干第一条缝或第一开孔;分级轮为筒体结构,分级轮的筒壁开有若干第二条缝或第二开孔,第二条缝或第二开孔的宽度由筒壁内侧向外侧变宽;所述分级轮的底部具有出料口。

13、进一步,分级网板套装在分级轮外部,且均与第一转动轴共轴(同中心)。分级轮与第二转动轴固定连接。分级网板的网板顶盖与第一转动轴固定连接,分级网板因此构成了粉碎段的转动轴(即第一转动轴下段),所述搅拌棒均布于分级网板筒体外壁。

14、进一步,第一条缝宽度或第一开孔直径小于粉碎球的直径。

15、进一步,所述湿式球磨分离设备可用于对进入本设备内的物料或液体进行冷却、混合、粉碎、分级分离。球磨分离设备优选为圆柱形筒体结构。

16、进一步,液体进口、物料进口位于球磨分离设备筒体的顶部或上部筒壁,物料分布器位于筒体内。物料进口通过管线与物料分布器进口连通。

17、进一步,所述球磨分离设备还包括螺旋片,螺旋片位于粉碎段上方,且固定在第一转动轴上。螺旋片可以选择本领域的常规结构。如,螺旋片的外径由上至下逐渐增大,最大螺旋片的外径为球磨分离设备筒体内径的一半。螺旋片所在区域构成螺旋段,螺旋段位于进料段和粉碎段之间,位于球磨分离设备的中部。

18、进一步,急冷粉碎塔筒体顶部外设置电机,电机同第一转动轴固定连接。第一转动轴贯穿进料段、螺旋段和粉碎段。螺旋片和搅拌棒均布于第一转动轴上并与第一转动轴固定连接;粉碎球散装于粉碎段内。分级出料模块位于粉碎段的轴中心。

19、进一步,分级网板下沿与设备底板之间具有间隙,该间隙高度应当小于粉碎球的直径,一般为粉碎球直径的0.5倍~0.8倍。

20、进一步,分级轮筒壁上第二条缝宽度或第二开孔直径由内向外(即圆心往圆周方向)变宽,内侧条缝或内侧开孔宽度是外侧条缝或外侧开孔宽度的0.2~0.9倍。具体的,内侧条缝宽度或开孔直径一般为2mm~15mm。分级轮顶部设置密封盖,密封盖用于阻断物料从分级轮顶部进入分级轮内部。分级轮底部具有出料口,该出料口同时用做第二转动轴。第二转动轴可以通过转动带与分级电机相连接。分级网板和分级轮可以分别在第一转动轴和第二转动轴的驱动下旋转。

21、进一步,所述的分级网板中,分级网板筒壁所设置第一条缝的宽度或第一开孔的直径一般为粉碎球直径的0.5倍~0.8倍。分级网板筒壁设置的第一条缝或第一开孔用于作为粉碎浆液的通道。

22、进一步,分级轮的出料口下端设置旋转快速接头,旋转快速接头另一端与出料管连通。第二转动轴贯穿设备底板并与分级电机通过转动带连接。

23、进一步,所设置的分级网板用于隔离粉碎球,以阻止其进入分级出料模块内,所设置的分级轮用于分离出满足粒径要求的物料粉。

24、进一步,所述物料分布器可以是造粒机、挤条机或雾化器等,物料分布器是用于将进料物料分散于球磨分离设备中。

25、本发明中,所述干燥熟化罐用于将由急冷粉碎塔输送来的浆液进行过滤、干燥和熟化储存,并得到粗不溶性硫磺产品;同时在干燥熟化罐内加入输送溶剂,输送溶剂与粗不溶性硫磺产品混合得到流态化的粗不溶性硫磺固液混合物。

26、本发明中,所述三合一机用于将干燥熟化罐内得到的流态的粗不溶性硫磺固液混合物进行过滤、洗涤、萃取、干燥,并得到干燥的高性能不溶性硫磺。

27、所述的干燥熟化罐和三合一机可以是平底过滤洗涤干燥机、锥桶过滤洗涤干燥机或过滤洗涤干燥一体设备,优选过滤洗涤干燥一体化三合一设备。

28、进一步,所述过滤洗涤干燥一体化设备,包括:

29、过滤套筒,其包括外筒和内筒;所述外筒套装于内筒之外,外筒与内筒构成的环形空间内设置内筒夹套,内筒夹套用于对内筒内物料进行加热;与内筒夹套相对的内筒筒壁设置过滤网,与过滤网相对应的外筒筒壁设置滤液出口;

30、物料进出筒,其为水平设置,且与过滤套筒连通;物料进出筒包括顶部的物料进口、底部的物料出口,和物料进出口夹套;

31、转动夹套轴,其可在过滤套筒内转动;所述转动夹套轴由轴外筒和轴内筒套装而成:轴内筒设置轴加热介质进口,轴外筒设置轴加热介质出口;轴内筒圆周外壁设置若干分布支管,轴外筒圆周外壁设置若干搅拌桨,若干分布支管与若干搅拌桨分别对应设置,分布支管的出口位于对应的搅拌桨内部空间。

32、进一步,过滤套筒为卧式设置。在过滤套筒的两端设置端面法兰盖。所述滤液出口设置在外筒底部,所述过滤网位于内筒底部。其中,所述外筒的侧面还设置有真空气体出口。优选地,过滤网弧宽是内筒夹套弧宽的0.5~1.0倍。

33、进一步,过滤套筒中,内筒夹套的热介质进口和内筒夹套的热介质出口均设置在内筒侧面,且穿过端面法兰盖。

34、进一步,物料进出筒为筒形夹套结构,其与过滤套筒直径相当。物料进口位于物料进出筒顶部,物料出口位于物料进出筒底部。物料进出筒顶部设置有物料进口,物料进出口夹套的加热介质进口和加热介质出口均设置在物料进出筒的底部。

35、进一步,物料进出口(加热)夹套环绕物料进出口设置,其包括夹套加热介质进口和夹套加热介质出口。优选地,夹套加热介质进口、物料出口、夹套加热介质出口均设置于物料进出筒底部。

36、进一步,轴内筒和轴外筒为同轴中心内外套管,轴加热介质进口设置于轴内筒外壁,轴加热介质出口设置于轴外筒外壁。轴外筒外壁上的搅拌桨和轴内筒外壁上的分布支管均位于由端面法兰盖、过滤套筒、物料进出筒构成的密闭空间内。

37、进一步,本发明设备还包括电机,其用于驱动转动夹套轴转动。电机位于转动夹套轴的其中一端,轴加热介质进口、轴加热介质出口位于转动夹套轴的另一端。电机和轴加热介质进口、轴加热介质出口均位于由端面法兰盖、过滤套筒、物料进出筒构成的密闭空间外。

38、进一步,转动夹套轴贯穿端面法兰盖、过滤套筒和物料进出筒轴中心。优选地,过滤套筒和物料进出筒之间通过法兰固定连接。由过滤套筒和物料进出筒组合构成的过滤洗涤干燥设备两端由端面法兰盖固定密封。过滤洗涤干燥设备由至少一个过滤套筒与至少一个物料进出筒组合构成。

39、进一步,所述搅拌桨可以是耙式、圆盘式。优选地,在搅拌桨的外壁上均布有翅片。

40、进一步,所述轴外筒两端与端面法兰盖通过密封构件连接,密封构件可以是机械密封、气体密封或填料密封。

41、进一步,所述转动轴是在电机的驱动下用于带动搅拌桨旋转,转动夹套轴内用于流动加热介质加热搅拌物料。

42、进一步,所述过滤套筒用于过滤、洗涤、干燥设备内的固液分离和加热,所述物料进出筒用于进出物料和夹套加热。

43、进一步,所述过滤套筒用于过滤洗涤干燥一体设备内的固液分离及加热。所述加热介质可以为蒸汽、导热油或热媒水等。

44、进一步,所述充油釜用于将三合一机输送来的干燥的高性能不溶性硫磺进行再次粉碎并与油混合,进而得到高性能充油不溶性硫磺产品。所述充油釜可以是干式粉料机或立式球磨机的一种。

45、根据本发明的第二个方面,本发明提供了一种高性能不溶性硫磺湿式生产方法,其中采用了上面所述的不溶性硫磺湿式生产系统。

46、具体的,本发明所述的不溶性硫磺湿式生产方法包括如下内容:

47、(1)120℃~130℃硫磺通过进料管进入聚合釜中,硫磺在聚合釜中被加热,升温至250℃~300℃得到高温硫磺,高温硫磺在聚合釜中保持250℃~300℃恒温1h~2h之后,得到第一物流;

48、(2)第一物流进入急冷粉碎塔中,在塔内被淬冷水急冷、液相粉碎,得到粒径为0.5mm~2mm的流态化第二物流;

49、(3)第二物流进入干燥熟化罐中先进行过滤,过滤分离掉淬冷水,然后采用热气或抽真空方式对粗不溶性硫磺进行干燥,待粗不溶性硫磺的含水率小于1wt%时,将粗不溶性硫磺熟化;熟化后在干燥熟化罐内加入输送溶剂,使溶剂与熟化后的粗不溶性硫磺充分混合,得到流态化的第三物流;

50、(4)第三物流进入三合一机中进行过滤、洗涤萃取、干燥,第三物流经过过滤后向三合一机中加入萃取剂;经过2~4次萃取后,分离出可溶性硫磺,在三合一机中留下不溶性硫磺;萃取后再将不溶性硫磺进行干燥,干燥后得到第四物流,第四物流含湿率小于0.5wt%;

51、(5)第四物流进入充油釜中进行再次粉碎得到不溶性硫磺,粉碎后加入填充油,充油后得到高性能不溶性硫磺充油产品。

52、进一步,步骤(1)中硫磺在聚合釜中加热恒温可以为连续操作也可以为间歇操作。

53、进一步,步骤(3)中的熟化可以采用热气或罐内恒温的方式。熟化时间为24h~50h,熟化温度为50℃~70℃。输送溶剂采用萃取剂。

54、进一步,步骤(4)中的萃取剂为二硫化碳、邻二甲苯或正己烷中的一种。

55、进一步,步骤(5)中第四物流再次粉碎后,得到不溶性硫磺的粒径一般为约100目。充油过程中,不溶性硫磺与填充油的体积比例一般为3~4:1。

56、与现有技术相比,本发明所述的高性能不溶性硫磺湿式生产系统和方法具有如下优点:

57、1、本发明不溶性硫磺湿式生产系统中,通过硫磺聚合、淬冷、粉碎、熟化、萃取、干燥、充油过程后,生产得到高性能不溶性硫磺产品,系统生产过程中,硫磺通过液相输送,避免了固体或粉体物料输送引起的系统堵塞和粉体爆炸等安全问题,生产过程具有安全可靠、设备及操作简单、操作费用低、节能效果明显等特点。

58、2、本发明提供的连续湿式球磨分离设备中,通过物料分布器分布、湿式螺旋布料和湿式粉碎的方式实现了高温硫磺冷却、混合、粉碎连续操作过程,提高了硫磺研磨效果和效率;通过硫磺在球磨分离设备中完成了分布、粉碎及分级出料,实现了硫磺直接转化满足产品粒径要求的硫粉,避免了研磨后出料的分级过滤,避免了粉体物料在目前研磨机、分级过滤机之间物料输送引起的系统堵塞问题,简化了工艺流程,提高硫粉粒径分布均匀度。

59、3、本发明提供的过滤洗涤干燥一体化设备中,硫粉可以在同一设备中完成过滤、洗涤、干燥操作,避免了硫磺在不同设备之间转移和输送可能存在的系统堵塞和安全问题。与常规的平板过滤洗涤干燥设备相比,增加了过滤面积,且采用搅拌桨加热干燥,提高了过滤效率和干燥效率,从而缩短了过滤时间和干燥时间。

- 还没有人留言评论。精彩留言会获得点赞!