一种钢渣活性激发剂及活性钢渣的制作方法

1.本技术涉及建筑材料领域,尤其涉及一种钢渣活性激发剂及活性钢渣。

背景技术:

2.钢渣是炼钢过程中产生的固体废弃物,呈灰褐色、有微孔、密质、质地较重,主要化学成分为铝酸盐、硅酸盐及铁铝酸盐矿物。

3.钢渣的产量占钢产量的8%~15%;因此,钢渣的处理和资源化利用问题也越来越受到重视。而我国实际综合利用钢渣的现状不容乐观,尤其是转炉钢渣的利用率仅为10%~20%。国内钢铁企业产生的钢渣不能及时处理,致使大量钢渣占用土地,污染环境。然而钢渣并非不可用固体废弃物,其含有的铝酸盐、硅酸盐及铁铝酸盐矿物具有潜在活性;利用钢渣生产水泥是钢渣综合利用最为重要的途径之一。然而,目前研究表明,钢渣存在活性低、水化慢等问题,随着钢渣在水泥中掺量的增加,水泥强度迅速下降,体积安定性恶化,因此限制了钢渣的进一步使用。为了进一步实现钢渣的大规模应用,需要激发剂对其进行活性激发来改善其存在的问题。而现有激发剂存在以下技术缺陷:第一,配方简单,但是激发效果差;第二,激发效果较好,但是配方复杂,有的甚至添加了有机成分和微生物成分,导致成本高昂,无法用于实际生产。

技术实现要素:

4.为了解决利用钢渣生产钢渣水泥过程中存在的激发剂配方复杂程度与其激发效果(钢渣活性)之间存在矛盾的技术问题,本技术提供了一种配方简单而又能明显改善钢渣活性的钢渣活性激发剂及活性钢渣。

5.为了获得配方简单且激发效果好的激发剂,本技术做了大量的实验研究:

6.一定量的脱硫石膏或碱渣作为激发剂对钢渣有激发作用,能提高钢渣的活性,但是激发效果不明显,不能达到预期效果,钢渣活性仍有待继续提高。

7.发明人将脱硫石膏和碱渣以各种比例复配作为激发剂,实验结果表明:脱硫石膏和碱渣按照特定比例复配具有协同作用,相对于脱硫石膏或碱渣作为激发剂,其激发效果明显提高。

8.本技术的技术方案为:

9.一种钢渣活性激发剂,含有2

‑

7份脱硫石膏和1

‑

5份碱渣,所述份为质量份,所述脱硫石膏和碱渣均呈粉末状,其比表面积为450m2/kg以上;所述碱渣为氨碱法制碱过程中排放的废渣。

10.可选择的,一种钢渣活性激发剂由2

‑

7份脱硫石膏和1

‑

5份碱渣组成;具体的,由5份脱硫石膏和3份碱渣组成。

11.而在本技术的上述钢渣激发剂中添加一定量的脱硫灰则能进一步有效提高激发效果。而单独以脱硫灰作为激发剂,对钢渣并没有明显的激发作用,不能提高钢渣活性。可能的解释是,脱硫石膏、碱渣和脱硫灰三者在特定用量的条件下,具有协同作用;虽然,脱硫

石膏、碱渣和脱硫灰的具体的协同作用机理尚不明确,但是三者的协同效果是明确的、显著的。

12.优选的,一种钢渣活性激发剂由2

‑

7份脱硫石膏、1

‑

5份碱渣和0.1

‑

2份脱硫灰组成;所述脱硫灰呈粉末状,其比表面积为450m2/kg以上;所述脱硫灰是以生石灰(cao)为脱硫剂,利用烟气显热蒸发脱硫剂中的水分或喷入脱硫塔的雾化水,烟气温度瞬间降低且相对湿度大大增加,脱硫剂与烟气中的二氧化硫发生化学反应,然后经布袋除尘器气固分离得到的干态脱硫副产物。

13.具体的,一种钢渣活性激发剂由5份脱硫石膏、3份碱渣和1.5份脱硫灰组成。

14.一种上述钢渣活性激发剂的制备方法:将脱硫石膏、碱渣或/和粉煤灰粉碎至比表面积为450m2/kg以上即可。具体的,可以是将脱硫石膏、脱硫灰或/和碱渣分别粉碎后混合,也可以是将脱硫石膏、脱硫灰或/和碱渣混合之后粉碎。

15.本技术上述钢渣活性激发剂的使用方法:与钢渣混合即可;可以是与热的钢渣混合,也可以是与冷的钢渣混合,钢渣的温度不影响钢渣活性激发剂对钢渣的激发效果。

16.本技术上述钢渣活性激发剂相对于钢渣的用量为3

‑

14份钢渣活性激发剂:86

‑

97份钢渣;所述份为质量份。

17.本技术还提供了一种由本技术的上述钢渣激发剂激发的活性钢渣。

18.一种活性钢渣,由97

‑

86份钢渣和3

‑

14份本技术的上述钢渣活性激发剂组成;所述份为质量份;所述钢渣呈粉末状,其比表面积为450m2/kg以上。

19.可选择的:

20.一种活性钢渣,

21.由97

‑

88份钢渣、2

‑

7份脱硫石膏和1

‑

5份碱渣组成;或者,

22.由96

‑

86份钢渣、2

‑

7份脱硫石膏、1

‑

5份碱渣和0.1

‑

2份脱硫灰组成;

23.所述份为质量份。

24.具体的,

25.一种活性钢渣,由90份钢渣、6.25份脱硫石膏和3.75碱渣组成;或者,

26.由90份钢渣、5.26份脱硫石膏、3.16份碱渣和1.58份脱硫灰组成;

27.所述份为质量份。

28.有益效果

29.本技术提供的述钢渣活性激发剂,其配方简单、激发效果好;解决了钢渣活性激发剂配方复杂程度与激发活性之间的矛盾。

30.本技术所述钢渣活性激发剂中碱渣与脱硫石膏和脱硫灰之间产生协同作用,使得钢渣在加入激发剂后的活性钢渣粉具有高活性;具体体现在:相对于没有添加激发剂的钢渣水泥(钢渣质量含量30%),添加本技术的激发剂后的钢渣水泥(钢渣质量含量30%),其3天、7天、28天抗折强度分别提高了30

‑

86%、22

‑

53%、21

‑

54%;3天、7天、28天抗压强度分别提高了20

‑

107%、13

‑

62%、25

‑

50%;3天、7天、28天活性指数分别提高了38

‑

90%、33

‑

44%、25

‑

32%。

31.另外,本技术提供的述钢渣活性激发剂,成本低廉,制备方法简单,适合工业化生产;不含有机物,不会产生环境污染。

具体实施方式

32.下面将结合实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂、仪器或设备未注明生产厂商者,均为可以通过市购获得的常规产品。下述实施例及表格中所述水泥为42.5号基准水泥。所述碱渣为氨碱法制碱过程中排放的废渣;来自来自制碱厂。所述脱硫灰为以生石灰(cao)为脱硫剂,利用烟气显热蒸发脱硫剂中的水分或喷入脱硫塔的雾化水,烟气温度瞬间降低且相对湿度大大增加,脱硫剂与烟气中的二氧化硫发生化学反应,然后经布袋除尘器气固分离得到的干态脱硫副产物。来自钢厂焦化厂或者电厂。

33.制备激发剂

34.实施例1.1

35.取脱硫石膏2kg和碱渣1kg作为原料,混合;然后粉碎至比表面积为450m2/kg以上即得组分为脱硫石膏2kg和碱渣1kg的钢渣活性激发剂。

36.实施例1.2

37.取脱硫石膏7kg和碱渣5kg作为原料,混合;然后粉碎至比表面积为450m2/kg以上即得组分为脱硫石膏7kg和碱渣5kg的钢渣活性激发剂。

38.实施例1.3

39.取脱硫石膏7kg和碱渣1kg作为原料,混合;然后粉碎至比表面积为450m2/kg以上即得组分为脱硫石膏7kg和碱渣1kg的钢渣活性激发剂。

40.实施例1.4

41.取脱硫石膏2kg和碱渣5kg作为原料,混合;然后粉碎至比表面积为450m2/kg以上即得组分为脱硫石膏2kg和碱渣5kg的钢渣活性激发剂。

42.实施例1.5

43.取脱硫石膏5kg和碱渣3kg作为原料,混合;然后粉碎至比表面积为450m2/kg以上即得组分为脱硫石膏5kg和碱渣3kg的钢渣活性激发剂。

44.实施例2.1

45.取脱硫石膏5kg、脱硫灰0.1kg和碱渣3kg作为原料,混合;然后粉碎至比表面积为450m2/kg以上即得组分为脱硫石膏5kg、脱硫灰0.1kg和碱渣3kg的钢渣活性激发剂。

46.实施例2.2

47.取脱硫石膏5kg、脱硫灰0.5kg和碱渣3kg作为原料,混合;然后粉碎至比表面积为450m2/kg以上即得组分为脱硫石膏5kg、脱硫灰0.5kg和碱渣3kg的钢渣活性激发剂。

48.实施例2.3

49.取脱硫石膏5kg、脱硫灰1.0kg和碱渣3kg作为原料,混合;然后粉碎至比表面积为450m2/kg以上即得组分为脱硫石膏5kg、脱硫灰1.0kg和碱渣3kg的钢渣活性激发剂。

50.实施例2.4

51.取脱硫石膏5kg、脱硫灰1.5kg和碱渣3kg作为原料,混合;然后粉碎至比表面积为450m2/kg以上即得组分为脱硫石膏5kg、脱硫灰1.5kg和碱渣3kg的钢渣活性激发剂。

52.实施例2.5

53.取脱硫石膏5kg、脱硫灰2.0kg和碱渣3kg作为原料,混合;然后粉碎至比表面积为

450m2/kg以上即得组分为脱硫石膏5kg、脱硫灰2.0kg和碱渣3kg的钢渣活性激发剂。

54.实施例3

55.取脱硫石膏5kg粉碎至比表面积为450m2/kg以上,得脱硫石膏粉;

56.取脱硫灰1.5kg粉碎至比表面积为450m2/kg以上,得脱硫灰粉;

57.取碱渣3kg粉碎至比表面积为450m2/kg以上,得碱渣粉;

58.将硫石膏粉、脱硫灰粉和碱渣粉和混合,即得钢渣活性激发剂。

59.制备活性钢渣

60.实施例4

61.按照3:97的质量比将实施例1.1制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣1.1;

62.按照3:97的质量比将实施例1.2制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣1.2;

63.按照3:97的质量比将实施例1.3制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣1.3;

64.按照3:97的质量比将实施例1.4制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣1.4;

65.按照3:97的质量比将实施例1.5制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣1.5;

66.按照3:97的质量比将实施例2.1制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣2.1;

67.按照3:97的质量比将实施例2.2制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣2.2;

68.按照3:97的质量比将实施例2.3制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣2.3;

69.按照3:97的质量比将实施例2.4制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣2.4a;

70.按照3:97的质量比将实施例2.5制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣2.5;

71.按照3:97的质量比将实施例3制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣3;

72.按照10:90的质量比将实施例2.4制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣2.4b;

73.按照14:86的质量比将实施例2.4制备的激发剂与常温钢渣粉(比表面积为450m2/kg以上)混合,得到活性钢渣2.4c。

74.制备活性钢渣水泥

75.实施例5

76.将实施例4制备的活性钢渣分别与水泥按照1:1的质量比混合,获得相应的钢渣水泥1.1

‑

2.4c。

77.将实施4制备的活性钢渣分别与水泥按照27:63的质量比混合,获得相应的钢渣水

泥1.1'

‑

2.4c'。

78.效果实验

79.对比例1

80.将脱硫石膏粉碎至比表面积为450m2/kg以上,作为激发剂d1;

81.按照3:97的质量比将激发剂d1与常温钢渣混合,得到活性钢渣d1.1;

82.按照10:90的质量比将激发剂d1与常温钢渣混合,得到活性钢渣d1.2;

83.按照14:86的质量比将将激发剂d1与常温钢渣混合,得到活性钢渣d1.3。

84.将活性钢渣d1.1、活性钢渣d1.2、活性钢渣d1.3分别与水泥按照1:1的质量比混合,获得相应的钢渣水泥d1.1

‑

d1.3。

85.将活性钢渣d1.1、活性钢渣d1.2、活性钢渣d1.3分别与水泥按照27:63的质量比混合,获得相应的钢渣水泥d1.1'

‑

d1.3'。

86.对比例2

87.将脱硫灰粉碎至比表面积为450m2/kg以上,作为激发剂d2;

88.按照3:97的质量比将激发剂d2与常温钢渣混合,得到活性钢渣d2.1;

89.按照10:90的质量比将激发剂d2与常温钢渣混合,得到活性钢渣d2.2;

90.按照14:86的质量比将将激发剂d2与常温钢渣混合,得到活性钢渣d2.3。

91.将活性钢渣d2.1、活性钢渣d2.2、活性钢渣d2.3分别与水泥按照1:1的质量比混合,获得相应的钢渣水泥d2.1

‑

d2.3。

92.将活性钢渣d2.1、活性钢渣d2.2、活性钢渣d2.3分别与水泥按照27:63的质量比混合,获得相应的钢渣水泥d2.1'

‑

d2.3'。

93.对比例3

94.将碱渣粉碎至比表面积为450m2/kg以上;作为激发剂d3。

95.按照3:97的质量比将激发剂d3与常温钢渣混合,得到活性钢渣d3.1;

96.按照10:90的质量比将激发剂d3与常温钢渣混合,得到活性钢渣d3.2;

97.按照14:86的质量比将将激发剂d3与常温钢渣混合,得到活性钢渣d3.3。

98.将活性钢渣d3.1、活性钢渣d3.2、活性钢渣d3.3分别与水泥按照1:1的质量比混合,获得相应的钢渣水泥d3.1

‑

d3.3。

99.将活性钢渣d3.1、活性钢渣d3.2、活性钢渣d3.3分别与水泥按照27:63的质量比混合,获得相应的钢渣水泥d3.1'

‑

d3.3'。

100.对比例4

101.将钢渣与水泥按照27:63的质量比混合,获得相应的钢渣水泥d4。

102.效果实验

103.抗折强度测试方法:gb/t17671

‑

1999;

104.抗压强度测试方法:gb/t17671

‑

1999;

105.所述活性指数是指样品抗压强度与对比水泥抗压强度的比值。

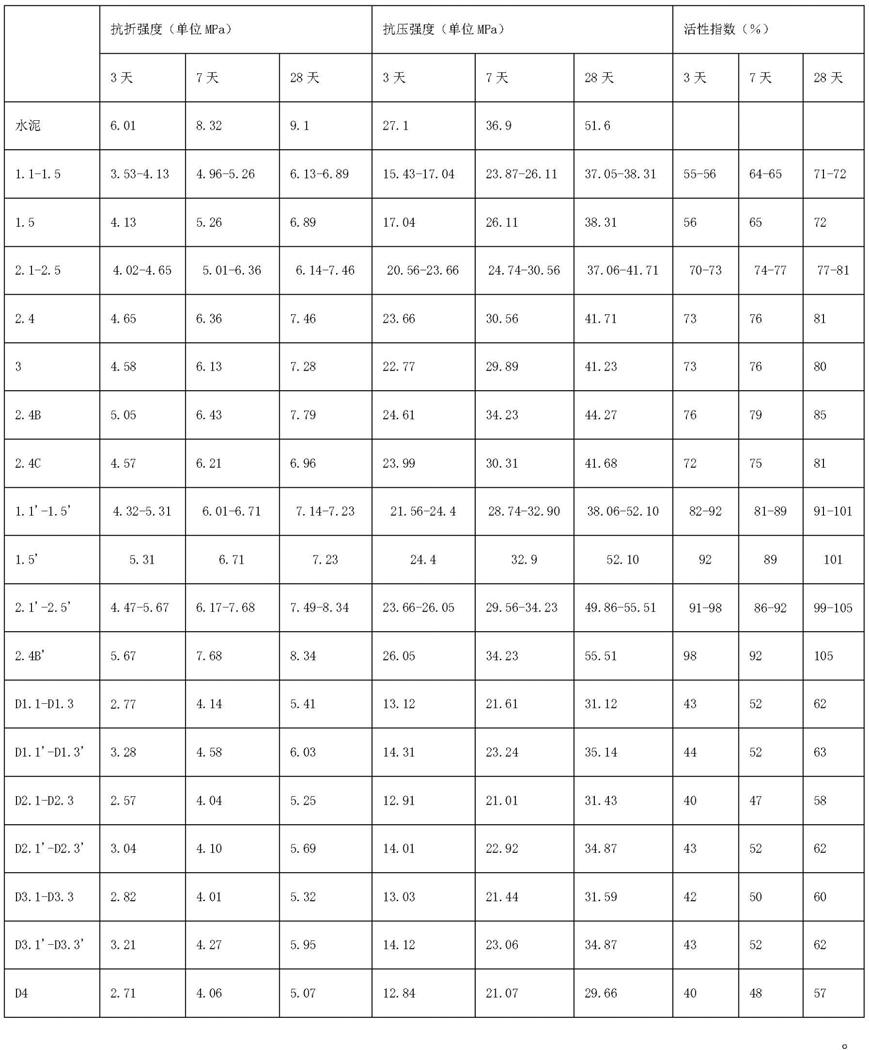

106.结果如下表所示

[0107][0108]

表中。d1.1

‑

d1.3、d1.1'

‑

d1.3'、d2.1

‑

d2.3、d2.1'

‑

d2.3'、d3.1

‑

d3.3、d4.1

‑

d4.3、d4.1'

‑

d4.3'的抗压强度、抗折强度和活性指数均为平均值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1