一种以废塑料为原料的碳纳米管制备系统及方法

1.本发明涉及碳纳米管制备技术领域,尤其涉及一种以废塑料为原料的碳纳米管制备系统及方法。

背景技术:

2.碳纳米管自1991年发现以来,由于其独特的一维中空管状结构和优异的物理化学特性如化学稳定性、导电性、高比表面积等,引起了研究者们极大的关注。目前碳纳米管的制备方式有三种,电弧放电法、激光蒸发法和化学气相沉积法。

3.其中电弧放电法在真空反应室中进行,在惰性气氛或者氢气下,采用一个较粗的石墨棒为阴极,另一个较细的石墨棒为阳极,电弧在放电过程中不断消耗阳极的石墨棒同时在阴极石墨上沉积得到含有碳纳米管的固体产物。激光蒸发法是在一个高温电阻炉体内,由激光束激发石墨靶,在惰性气流下碳被沉积到水冷铜柱上。这个方法成本高,产物品质低,应用极少。化学气相沉积法(cvd)的基本过程为含碳的气体流经催化剂颗粒表面时被分解,碳沉积后生成纳米碳管。

4.这些方法中碳源通常是有机碳氢小分子,如:甲烷、乙炔、乙烯等,而对于采用有机聚合物,特别是塑料一类的聚烯烃作为碳纳米管制备的碳源材料的应用很少。

5.如中国申请专利cn107934938a公开的采用两段法催化裂解废弃塑料,先将废塑料转化为热解气,而后将热解气转化生成碳纳米管。该方法制备简单,主要涉及到对废弃塑料的处理方面,无法解决碳纳米管宏观制备问题。

6.中国申请专利cn112408364a公开的两段式固定床反应器热解废弃热固性塑料催化制备碳纳米管,该方法针对的是热固性塑料,且依旧是着重强调对废塑料在热解阶段的处理。没有考虑固定床在碳纳米管制备上的传热传质的困难之处,同时其原料,即热固性塑料之中含有氧元素,这在碳纳米管制备中也会极大影响碳纳米管的产率。

7.中国申请专利cn113457575 a公开的主要是对废塑料采用新型装备进行高效利用,但是其主要产品为碳纳米纤维,并且主要的制备装置是采用微波耦合催化裂解的方法。其主要的思路集中在废塑料的热解与碳纳米纤维制备的一体化上。该装置尺度明显较大,工艺放大较为困难,不利于大批量的宏量制备。

8.在碳纳米管的制备上,不同因素对于产物的影响较大。在宏量制备的程度上,实验室级别并不明显的影响就会被进一步放大。以聚烯烃等有机聚合物为碳源时候,其催化裂解产生碳纳米管需要经历一系列复杂反应,由于聚烯烃等有机聚合物会热解生成不同的小分子,因而对于碳纳米管的生成而言其注入的碳源小分子是十分复杂的,而最终,在宏量制备的尺度上的制备上会对最终产品的均一性产生很大的影响。

技术实现要素:

9.有鉴于此,为了解决以塑料一类的聚烯烃作为碳源材料制备碳纳米管的问题,本发明的实施例提供了一种以废塑料为原料的碳纳米管制备系统及方法。

10.本发明的实施例提供一种以废塑料为原料的碳纳米管制备系统,包括:

11.废塑料预处理子系统,其用于对废塑料筛分破碎、热熔以获得废塑料熔融物;

12.与废塑料预处理子系统连接的废塑料热解子系统,其用于对废塑料熔融物热解以获得热解挥发分;

13.与废塑料热解子系统连接的碳纳米管制备子系统,其用于对热解挥发分催化裂解获得碳纳米管;

14.以及与所述碳纳米管制备子系统连接的碳纳米管纯化子系统,所述碳纳米管纯化子系统包括:

15.低温氧化装置,其通过氯气对碳纳米管表层低温氧化以剥开金属催化剂的碳层与无定型积碳;

16.与所述低温氧化装置连接的高温氧化装置,其通过二氧化碳与氯气高温氧化以去除无定型积碳;

17.以及与所述高温氧化装置连接的酸洗装置,其通过氯气与水生成的酸性溶液对碳纳米管表层表面酸洗去除金属氧化剂。

18.进一步地,还包括氢气提纯子系统,所述碳纳米管纯化子系统还耦合了工业氯气电解槽,所述工业氯气电解槽用以电解海水生成氯气和氢气,从而为所述碳纳米管纯化子系统供应氯气,所述氢气提纯子系统用以对生成的氢气吸附提纯。

19.进一步地,所述废塑料预处理子系统包括依次连接的螺旋式进料器、破碎机和挤塑机。

20.进一步地,所述废塑料热解子系统包括固定床反应炉和竖直设置于所述固定床反应炉内的阵列等离子体反应管,所述固定床反应炉下部设有进料管、上部设有出气口,所述出气口连接各个所述阵列等离子体反应管上端,所述废塑料熔融物在所述固定床反应炉经加热热解产生热解挥发分,热解挥发分进入阵列等离子体反应管中纯化以提高其富集性。

21.进一步地,所述碳纳米管制备子系统包括主反应炉、与所述主反应炉上部连接的预反应炉、以及与所述主反应炉下部连接的收集装置;

22.其中,所述预反应炉上部设有热解气注入口和预反应载气注入口,所述预反应炉下部设有预反应催化剂注入口;

23.所述主反应炉内中部设有气体分布器、底部设有旋风分离器,且所述主反应炉上部设有延伸至所述气体分布器之下的主催化剂注入管,所述主反应炉下部设有相对设置的主反应载气入口和主反应排气口,所述旋风分离器下部连接所述收集装置。

24.进一步地,所述金属催化剂为由硝酸铁、硝酸镍和柠檬酸反应生成的金属氧化物,其中硝酸铁、硝酸镍的摩尔比为1:3~1:7。

25.另外,基于上述以废塑料为原料的碳纳米管制备系统,本发明分实施例还提供了一种以废塑料为原料的碳纳米管制备方法,包括以下步骤:

26.s1.通过所述废塑料预处理子系统对废塑料粉碎、加热、挤压获得熔融状态的废塑料熔融物,其中所述废塑料包括聚乙烯、聚丙烯和高聚乙烯中的至少一种;

27.s2.将废塑料熔融物输入所述废塑料热解子系统,所述废塑料热解子系统对废塑料熔融物加热热解生成热解挥发分,并对热解挥发分纯化以提高其富集性;

28.s3将热解挥发分输入所述碳纳米管制备子系统,所述碳纳米管制备子系统对热解

主反应催化剂注入口、308-气体分布器、309-收集装置、310-旋风分离器、311-主反应载气入口、312-主反应排气口、313-预反应排气口、4-碳纳米管纯化子系统、401-低温氧化装置、402-高温氧化装置、403-酸洗装置、404-冷却装置、405-过滤装置、406-工业氯气电解槽、407-碳纳米管入口、408-氯气进气口、409-二氧化碳进气口、410-二氧化碳存储罐、411-冷却水进口、412-搅拌器、413-滤网、414-废水排放管、415-废水收集装置、5-氢气提纯子系统。

具体实施方式

42.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地描述。下面介绍的是本发明的多个可能实施例中的较优的一个,旨在提供对本发明的基本了解,但并不旨在确认本发明的关键或决定性的要素或限定所要保护的范围。

43.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

44.本发明的实施例提供了一种以废塑料为原料的碳纳米管制备系统(以下简称该制备系统),应用于利用聚烯烃塑料作为碳源材料制备碳纳米管,所述废塑料包括但不限于聚乙烯、聚丙烯和高聚乙烯中的至少一种。对于本领域技术人员而言,可以理解的是,所述废塑料还可以为其他聚烯烃塑料。

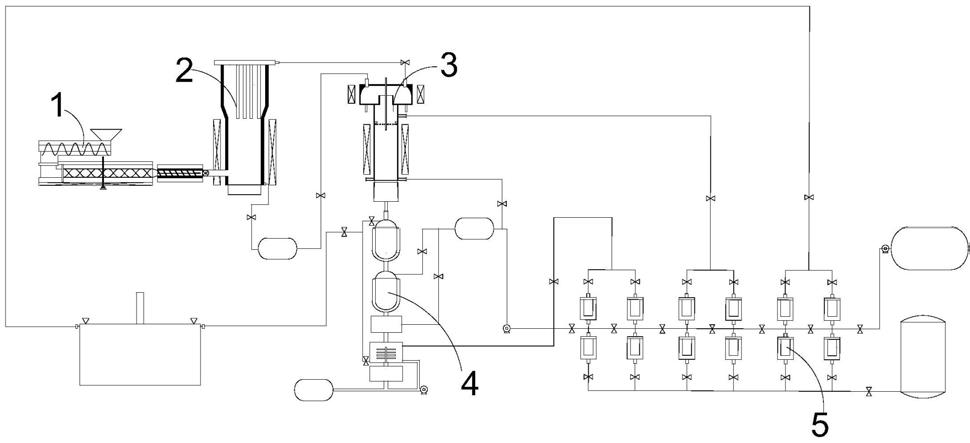

45.请参考图1,该制备系统主要包括依次连接的废塑料预处理子系统1、废塑料热解子系统2、碳纳米管制备子系统3、碳纳米管纯化子系统4、以及氢气提纯子系统5五个子系统。下面对各个子系统的结构和功能做具体解释说明。

46.所述废塑料预处理子系统1用以对废塑料进行初步处理。如图2所示,所述废塑料预处理子系统1包括螺旋式进料器102、破碎机104和挤塑机106。其中所述螺旋式进料器102横向设置,其输入端上部连接进料仓101,供废塑料投入,其输出端通过输送管道103连接所述破碎机104,以将废塑料输送至所述破碎机104内。所述破碎机104底部设有动力装置105,所述动力装置105一般为电机,受所述动力装置105驱动作用所述破碎机104将废塑料粉碎。所述破碎机104的输出端连接所述挤塑机106,所述挤塑机106设有加热机筒107、以及设置于所述加热机筒107内的螺杆108。被粉碎后的废塑料进入所述加热机筒107后被加热而熔化形成废塑料熔融物,并且所述螺杆108旋转向前挤压所述废塑料熔融物,使所述废塑料熔融物不断排出。

47.所述废塑料热解子系统2用以对废塑料熔融物热解。如图3所示,所述废塑料热解子系统2包括固定床反应炉201和竖直设置于所述固定床反应炉201内的阵列等离子体反应管202。所述固定床反应炉201为上部直径大、下部直径小的变径筒体。所述固定床反应炉201下部设有进料管203,所述进料管203连接所述挤塑机106的输出端,所述进料管203上设有进料阀205。所述固定床反应炉201上部通过密封排气盖206密封,所述密封排气盖206上设有出气口204,同时各个所述阵列等离子体反应管201上端与所述密封排气盖206固定连

接,且与所述出气口204连通。

48.由所述挤塑机106排出的废塑料熔融物由所述进料管203进入所述固定床反应炉201底部,所述固定床反应炉201加热所述废塑料熔融物热解产生热解挥发分,热解挥发分进入阵列等离子体反应管202中进一步纯化为更加具有富集性的热解挥发分,之后热解挥发分经由所述密封排气盖206上的出气口204排出。另外还可以在所述固定床反应炉201的底部设置冷却油存储箱207,所述废塑料熔融物热解产生的焦油落入所述冷却油存储箱207。

49.所述碳纳米管制备子系统3用以对热解挥发分催化裂解获得初步碳纳米管。如图4所示,所述碳纳米管制备子系统3包括主反应炉302、与所述主反应炉302上部连接的预反应炉301、以及与所述主反应炉301下部连接的收集装置309。

50.其中,所述预反应炉301上部设有热解气注入口303和预反应载气注入口304,所述预反应炉301下部设有预反应催化剂注入口305。所述热解气注入口303与所述出气口204连接,用以通入热解挥发分。所述预反应载气注入口304用以通入保护气体。所述预反应催化剂注入口305用于通入金属氧化剂。

51.继续如图5和6所示,所述预反应炉301具体为圆筒形,所述热解气注入口303和所述预反应载气注入口304均设置于所述预反应炉301的上端面,数量均设置为多个,所述热解气注入口303和所述预反应载气注入口304一一交错均匀排列为圆形。所述预反应催化剂注入口305设置于所述预反应炉301的下端面,其数量等于所述热解气注入口303和所述预反应载气注入口304数量之和。每一所述预反应催化剂注入口305与一所述热解气注入口303或一所述预反应载气注入口304上下相对,这样保证热解气和所述预催化剂均匀通入,尽可能保证碳纳米管的预反应产物具有均一性。

52.所述主反应炉302内中部设有气体分布器308、底部设有旋风分离器310,且所述主反应炉302上部设有延伸至所述气体分布器308之下的主催化剂注入管307,所述主反应炉302下部设有相对设置的主反应载气入口311和主反应排气口312,所述旋风分离器310下部连接所述收集装置309。

53.具体的,所述主反应炉302为直径小于所述预反应炉301的圆筒形,所述主反应炉302长度大于所述预反应炉301的长度。所述主反应炉301与所述预反应炉301同轴设置、上端连接所述预反应炉301下端面。所述主反应炉302上部设有缩径结构溢流口306,所述溢流口306延伸至所述预反应炉301内。所述主反应炉302上部还设有预反应排气口313。

54.所述热解挥发分首先进入所述预反应炉301内进行催化裂解。具体的,由所述预反应催化剂注入口305定量注入金属催化剂,然后分别由所述热解气注入口303和所述预反应载气注入口304注入热解挥发分和保护气体。所述预反应炉301加热,所述热解挥发分受热裂解,生成碳纳米管。当碳纳米管不断生长体积不断膨胀后,上层碳纳米管逐渐从溢流口306流出,落入所述主反应炉302内。

55.然后在所述主反应炉302内,经由所述主催化剂注入管307稳定定量地加入金属催化剂,而后通过所述主反应载气注入口310稳定注入定量的保护气体(氮气)、并逐渐增加气量使流化床内气固相得到充分接触;可酌情通入氢气与流化的固相充分接触进行还原反应。然后经过所述气体分布器308,主反应炉302内形成流化状态,该流化状态气体流速0.4m/s-1.5m/s,最后进一步裂解生成碳纳米管。所述气体分布器308实现多孔进料方式,增

大炉壁受热面积,保证在有大量碳纳米管的炉内有着均匀的分布场,可在大规模装置上实现传热和移热,实现床内温度、浓度均匀地进行碳纳米管的生长,无局部过热及粘结现象发生。

56.最后所述主反应炉302内的反应物料进入旋风分离器310中,反应完全的颗粒经旋风分离器310出口进行收集;所述主反应炉302和所述旋风分离器310的尾气通过所述预反应排气口313和所述主反应排气口312排出。

57.所述主反应炉302并相较于所述预反应炉301增大炉壁受热面积,保证大量碳纳米管在炉内均匀分布,与传统固定床碳纳米管化学气相沉积炉相比,这种炉体结构设计大幅度增加了碳纳米管旳生长稳定性,提高了单炉单位时间旳碳纳米管生产产量。

58.所述碳纳米管纯化子系统4用以对碳纳米管提纯。如图7所示,所述碳纳米管纯化子系统4包括低温氧化装置401、高温氧化装置402、酸洗装置403以及工业氯气电解槽406。

59.其中所述低温氧化装置401上部设有碳纳米管入口407,所述碳纳米管入口407连接所述收集装置309,以使碳纳米管进入所述低温氧化装置401。所述低温氧化装置401侧面设有氯气进气口408,以供输入氯气。所述低温氧化装置401加热,所述氯气对碳纳米管表层低温氧化以剥开金属催化剂的碳层与无定型积碳。

60.所述高温氧化装置402上部连接所述低温氧化装置401,以使所述低温氧化装置401内低温氧化处理后的碳纳米管进入所述高温氧化装置402。所述高温氧化装置402侧面设有二氧化碳进口109,所述二氧化碳进口109通过管路连接二氧化碳存储罐410,用以对所述低温氧化装置401内输入二氧化碳。所述高温氧化装置402加热,二氧化碳与氯气高温氧化以去除碳纳米管表面的无定型积碳。

61.所述酸洗装置403上部连接冷却装置404,所述冷却装置404连接所述高温氧化装置402,所述冷却装置404对高温氧化处理后的碳纳米管进行冷却,而后碳纳米管进入所述酸洗装置403。所述冷却装置404设有冷却水进口411,由所述冷却水进口411进入的冷却水与氯气接触形成的酸溶液流入所述酸洗装置403内,对碳纳米管表层表面酸洗去除金属氧化剂。所述酸洗装置403内部可以设置搅拌器412,所述搅拌器412可以为叶片状或螺旋状,在碳纳米管酸洗过程中对其进行搅拌,以提高酸洗效率。

62.另外所述酸洗装置403之下还设有过滤装置405,所述过滤装置405上部连接所述酸洗装置403,内部设有滤网413。所述过滤装置405下部通过废水排放管414连接废水收集装置415,所述滤网413过滤后的废水由所述废水排放管414排放至所述废水收集装置415。

63.所述工业氯气电解槽406通过管路连接所述低温氧化装置401的氯气进气口408,所述工业氯气电解槽406电解海水产生氯气,为低温氧化装置401供应氯气。

64.所述碳纳米管纯化子系统5包括氢气吸附提纯单元和二氧化碳提纯单元,所述氢气吸附提纯单元和所述二氧化碳提纯单元均包括两组并联的二级气体净化塔,每一气体净化塔包括圆形塔体外壳以及在该塔体内的吸附层内胆。其中,该气体净化塔的底部设置有粗气进气口,顶部设置有洁净气出气口。所述氢气吸附提纯单元的粗气进气口连接所述工业氯气电解槽406,对所述工业氯气电解槽生成的氢气吸附提纯。所述二氧化碳提纯单元的粗气进气口连接所述酸洗装置403,对低所述温氧化装置401中剩余二氧化碳吸收再利用。当吸附层内胆的吸附剂达到饱和状态时,可对该密闭吸附塔的内胆进行拆卸替换。

65.另外,基于上述以废塑料为原料的碳纳米管制备系统,本发明分实施例还提供了

一种以废塑料为原料的碳纳米管制备方法,包括以下步骤:

66.s1.通过所述废塑料预处理子系统1对废塑料粉碎、加热、挤压获得熔融状态的废塑料熔融物。

67.s2.将废塑料熔融物输入所述废塑料热解子系统2,所述废塑料热解子系统对废塑料熔融物加热热解生成热解挥发分,并对热解挥发分纯化以提高其富集性。具体而言,所述固定床反应炉201加热使所述废塑料熔融物热解产生热解挥发分,热解挥发分进入阵列等离子体反应管202中进一步纯化为更加具有富集性的热解挥发分,所述废塑料熔融物加热生成热解挥发分的热解温度为500~600℃,反应时间为20min-30min。

68.s3将热解挥发分输入所述碳纳米管制备子系统3,所述碳纳米管制备子系统3对热解挥发分催化裂解获得碳纳米管,所述热解挥发分催化裂解时对所述废塑料热解子系统3内通入惰性气体,所述惰性气体和所述热解挥发分的气体总流量为200~500ml/min,其中,所述热解挥发分在总气体中的浓度比例为10%~100%。所述惰性气体可选择氮气、氩气或氦气。

69.所使用的金属催化剂为由硝酸铁、硝酸镍和柠檬酸反应生成的金属氧化物,其中硝酸铁、硝酸镍的摩尔比为1:3~1:7。该金属催化剂采用浸渍法制备,制备原材料采用的硝酸铁与硝酸镍的摩尔比为1:3~1:7。通过称取一定比例的硝酸铁、硝酸镍倒入混合釜内,泵入纯水,使之完全溶解于纯水中,对混合釜中硝酸盐电加热至90℃并50hz搅拌,搅拌30分钟后,将柠檬酸倒入并继续进行搅拌,达到一定浓度后停止加热,搅拌频率15hz持续搅拌,并导出混合釜内溶液至保温桶。随后将反应生成的催化剂溶液称量2kg/次,倒料至料钵,由气缸按9分钟间歇将料钵推入焙烧炉进行焙烧。焙烧炉采用电加热方式加热至800℃,催化剂溶液焙烧生成相应块状金属氧化物催化剂。焙烧炉生成的块状催化剂通过密封袋装运输方式送至一体化粉碎机进行粉碎,该粉碎机为全密封式球磨粉碎,将料加注到密闭料仓,由螺旋送料装置将料送入球磨粉碎仓,通过不同大小的锆球在粉碎仓内运动,将块状催化剂磨成16目的颗粒,经由筛网通过出料口排出,出料口装有密封袋,收集排除的催化剂粉体料,即获得颗粒状的金属催化剂。

70.s4将所述碳纳米管输送至所述碳纳米管纯化子系统4,所述碳纳米管依次经过所述低温氧化装置401、所述高温氧化装置402和所述酸洗装置403,所述低温氧化装置401通过氯气对碳纳米管表层低温氧化以剥开金属催化剂的碳层与无定型积碳,所述高温氧化装置402通过二氧化碳与氯气高温氧化以去除无定型积碳,所述酸洗装置403通过氯气与水生成的酸性溶液对碳纳米管表层表面酸洗去除金属氧化剂。

71.其中,所述低温氧化装置401内温度为300℃、400℃、500℃,对应的氯气流速分别为100ml/min、200ml/min、300ml/min;所述高温氧化装置402内温度为700℃、800℃、900℃,对应的二氧化碳流速分别为100ml/min、200ml/min、300ml/min。

72.最后通过氢气提纯子系统5对收集氯气电解槽生成的氢气和所述碳纳米管纯化子系统输出的二氧化碳,并进行吸附提纯。

73.在本文中,所涉及的前、后、上、下等方位词是以附图中零部件位于图中以及零部件相互之间的位置来定义的,只是为了表达技术方案的清楚及方便。应当理解的是,它们是相对的概念,可以根据使用、放置的不同方式而相应地变化,所述方位词的使用不应限制本技术请求保护的范围。

74.在不冲突的情况下,本文中上述实施例及实施例中的特征可以相互结合。

75.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1