一种晶圆级堆叠结构光学玻璃的切割方法与流程

1.本发明属于晶圆级光学玻璃切割技术领域,具体涉及一种晶圆级堆叠结构光学玻璃的切割方法。

背景技术:

2.切割工序是将光学玻璃整体通过切割机分割成单个产品的工艺过程,在半导体封装测试行业,使用金属、树脂、陶瓷等结合剂电铸轮毂的薄制金刚石刀片,通过主轴高速旋转磨削的方式达到对晶圆分离的目的;光学玻璃属于硬脆材料,使用软刀刀片比轮毂刀片金刚石颗粒大、刀刃厚度厚、强度好的特点,切割薄玻璃崩边小、切割尺寸精度偏差小,但对于堆叠较厚结构的玻璃,受刀刃伸长量、刀片强度及刀口排削能力等条件的限制,出现如下一些问题:1)、切割较厚的堆叠结构光学玻璃,所匹配刀片的刀刃暴露量也较长,刀刃越长,对于刀片的韧性、强度需求越高;切割过程中由于高转速产生的振动就会造成玻璃背面崩边大、不稳定和尺寸精度问题。2)、为保证满足堆叠结构光学玻璃切割质量,切割机刀片选择金刚石颗粒小和与之合适的结合剂材料,但是这种刀片通常存在易磨损的特征;正常的刀片切削是通过将切割残削通过刀口及时排除且通过刀片自身修锐的功能实现,易磨耗的刀片自身磨耗残削无法及时通过刀口排除,代谢效率会变得越来越低,进而造成刀片磨耗异常,影响切割质量,严重一些会切伤设备工作台。3)对于wafer to wafer堆叠结构,在wafer(晶圆)边缘位置可能存在中空无胶的现象,对于这种情况直接通过从一个方向切割的方式极易出现断刀,且中空无胶处容易出现垫刀的问题。

技术实现要素:

3.为了克服上述现有技术的缺点,本发明的目的在于提供一种晶圆级堆叠结构光学玻璃的切割方法,用以满足堆叠结构光学玻璃的切割质量要求,同时规避由于刀刃暴露量过长出现的问题。

4.为了达到上述目的,本发明采用以下技术方案予以实现:

5.本发明公开了一种晶圆级堆叠结构光学玻璃的切割方法,包括以下步骤:步骤1:将晶圆级堆叠结构光学玻璃的一表面使用uv膜贴附固定在切割装置上,将晶圆级堆叠结构光学玻璃的一端面对准切割刀;

6.步骤2:对晶圆级堆叠结构光学玻璃的一端面进行切割,切割深度为晶圆级堆叠结构光学玻璃切割方向总厚度的1/2-2/3停止切割,完成第一面切割;

7.步骤3:在完成第一面切割后的晶圆级堆叠结构光学玻璃表面贴附uv膜,翻转度撕掉另一表面的uv膜完成倒膜动作,并将晶圆级堆叠结构光学玻璃的另一端面对准切割刀,固定在切割装置上;

8.步骤4:对晶圆级堆叠结构光学玻璃的另一端面进行切割,以步骤2中切割刀痕印记为对准基准进行切割,完成第二面切割,实现整个晶圆级堆叠结构光学玻璃的切割。

9.进一步地,所述切割刀为烧结刀,所述烧结刀的厚度为0.1-1mm。

10.进一步地,所述烧结刀由金属粉、树脂和陶瓷同金刚砂混合,采用烧结烧制而成。

11.进一步地,所述切割刀的钻石颗粒度为400-600#。

12.进一步地,所述切割刀的集中度为标准50。

13.进一步地,步骤2和步骤4中,对晶圆级堆叠结构光学玻璃进行切割后,将切割后的晶圆级堆叠结构光学玻璃进行清洗甩干后放入uv照射机中进行解胶处理。

14.进一步地,所述晶圆级堆叠结构光学玻璃的厚度为1-3mm。

15.进一步地,所述以步骤2中切割刀痕印记为对准基准的具体步骤为:通过切割装置的对准光线穿过晶圆级堆叠结构光学玻璃的另一端识别步骤2中的切割刀痕印记为对准基准。

16.与现有技术相比,本发明具有以下有益效果:

17.本发明公开了一种晶圆级堆叠结构光学玻璃的切割方法,先对晶圆级光学玻璃堆叠结构一端(第一面)切割,切割至沿着切割方向1/2-2/3的位置停止切割,后又经过翻转倒膜,通过对准光线穿过另一端(第二面)再识别第一面的刀痕印记,从而保证切割两面位置一致,保证在垂直方向尺寸精度进行切割,完成整个晶圆级堆叠结构光学玻璃的切割。该方法可以减少切割时断刀、垫刀情况的发生,有利于减少刀片磨损;切割后的玻璃背面崩边小、稳定和尺寸精度高,提高了切割质量。

18.进一步地,本发明选用钻石颗粒度选择400-600#大颗粒的烧结刀,大颗粒在划切时每次带走的切削粉末多,且钻石颗粒与结合剂接触范围较大,钻石颗粒的抓紧力强,不易磨损。

19.进一步地,烧结刀的集中度选择标准50,集中度高时产生的刀口多,切割排削能力就越强,但结合剂所占比例少,刀片的强度会减小,在切割过程中容易出现断刀;因此本方法在满足切割质量的前提下减少了断刀现象的发生。

附图说明

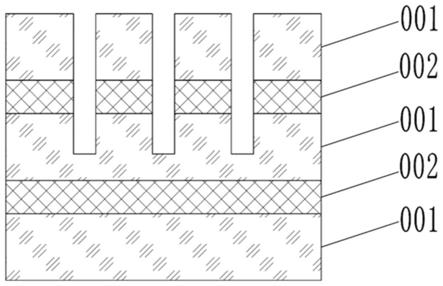

20.图1为wafer堆叠结构光学玻璃的示意图;

21.图2为第一面切割示意图;

22.图3为倒模后第二面切割示意图。

23.其中:001-光学玻璃;002-黏合胶。

具体实施方式

24.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

25.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

26.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

27.本文中,若无特别说明,“包含”、“包括”、“含有”、“具有”或类似用语涵盖了“由

……

组成”和“主要由

……

组成”的意思,例如“a包含a”涵盖了“a包含a和其他”和“a仅包含a”的意思。

28.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

29.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

30.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品,其规格为本领域常规规格。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份,比例都表示重量比。

31.实施例1

32.一种晶圆级堆叠结构光学玻璃的切割方法,包括以下步骤;

33.步骤1:将厚度1-3mm堆叠结构(图一)背面贴在uv胶膜上,固定在切割装置上,将晶圆级堆叠结构光学玻璃的一端面对准切割刀;因为尺寸要求小,在结构上宽高比例不协调,所以uv膜的选择偏向于黏性大、基材膜薄的方向,选择黏性大的原因是由于晶圆级堆叠结构光学玻璃分离成小尺寸,与胶膜接触面积小,易被切割水冲掉;基材膜薄是出于在水平方向切割稳定性的考虑,如选择基材厚的胶膜,容易出现切割背崩,且不切割状态不稳定。

34.步骤2:按照制作工艺可分为电镀刀和烧结刀,电镀刀厚度一般0.015-0.1mm,在金属刀体上镀制金刚砂;烧结刀厚度一般0.1-1mm,由金属粉、树脂或陶瓷同金刚砂混合在一起,采用高温高压的方式烧结而成。为减小切割难度,选择烧结型金属刀片满足加工的强度要求;在刀片参数方面,钻石颗粒度选择400-600#大颗粒,大颗粒在划切时每次带走的切削粉末多,且钻石颗粒与结合剂接触范围较大,钻石颗粒的抓紧力强,不易磨损;集中度选择标准50,集中度高时产生的刀口多,切割排削能力就越强,但结合剂所占比例少,刀片的强度会减小,在切割过程中容易出现断刀;

35.刀型选择确认后,对晶圆级堆叠结构光学玻璃的一端面进行切割,切割深度为晶圆级堆叠结构光学玻璃切割方向总厚度的1/2-2/3停止切割(图二),完成第一面切割;

36.步骤3:在完成第一面切割后的晶圆级堆叠结构光学玻璃表面贴附uv膜,翻转度手动撕掉另一表面的uv膜完成倒膜动作,并将晶圆级堆叠结构光学玻璃的另一端面对准切割刀,固定在切割装置上;

37.步骤4:对晶圆级堆叠结构光学玻璃的另一端面进行切割,以步骤2中切割刀痕印记为对准基准进行切割,通过对准光线穿过背面(第二面)再识别第一面的刀痕印记,从而保证切割两面位置一致,保证在垂直方向尺寸精度,完成第二面切割,实现整个晶圆级堆叠结构光学玻璃的切割。晶圆级堆叠结构光学玻璃在单面切割时存在累积偏差,所以在切割

第二面后切割截面肯定会切出台阶状,在第一面切割的基础上对准第二面尽量减小台阶型的形状,切割尺寸大小偏差可通过设计进行补偿。

38.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1