一种利用液相氢还原制备三氧化二钒的方法

1.本发明属于制备三氧化二钒技术领域。具体涉及一种利用液相氢还原制备三氧化二钒的方法。

背景技术:

2.三氧化二钒是重要的钒氧化物,可以用作制备片钒或粉钒、钒铁合金、氮化钒和碳化钒等。此外,由于温度会使三氧化二钒出现相变,相变时电阻率、磁化率、光投射率和反射率都会发生突变,因此在热电开关、磁开关、光开关、传感器和薄膜材料等方面有着重要的应用。目前,三氧化二钒的制备方法大致分为还原焙烧和液相合成两种:

3.还原焙烧是目前最为常见的制备三氧化二钒的方法,常通入一氧化碳、氨气、煤气、氢气或甲烷等还原性气体进行还原焙烧,焙烧温度普遍大于600℃。可以看到,现有的还原焙烧所通入的还原性气体大多具有易燃、易爆的安全隐患,焙烧时的高温条件不仅增大了生产能耗,同时也提高了燃爆的危险系数。因此,研究人员又提出了三氧化二钒的液相合成技术。

4.三氧化二钒的液相合成技术一般是以高浓度富钒液为原料,在小于400℃的温度下加入还原性药剂或气体进行液相加压沉钒。“一种酒石酸诱导制备三氧化二钒微球粉末的方法”(cn 103011290 b)专利技术,该技术将五氧化二钒和酒石酸以一定比例混匀在水或醇中,在反应温度为170~190℃条件下反应20~26h,煅烧3~4h,得到三氧化二钒;“一种三氧化二钒粉体的制备方法”(cn 105621485 b)专利技术,该技术采用钒源、巯基乙酸和水为原料,在钒源和巯基乙酸的摩尔比为(0.5~2)∶1、高压釜填充率为0.6~0.85和温度为240~280℃的条件下水热反应16~32h,制得晶型较好的纯相三氧化二钒粉体;zhang guobin等(guobin zhang,yimin zhang,shenxu bao,jing huang,liuhong zhang.a novel eco-friendly vanadium precipitation methodby hydrothermal hydrogen reduction technology[j].minerals,2017,7(10).)采用加压氢还原的方法制备三氧化二钒,以氯化钯为催化剂,增强了氢气的还原性,在温度为250℃、氢气分压为4mpa的条件下于反应2h,最终得到了沉钒率和纯度均较高的三氧化二钒产品。

[0005]

综上可知,液相合成三氧化二钒的方法虽然能大大降低能耗,但反应时间过长、效率较低,严重限制了工业上的应用;zhang guobin等的研究虽将反应时长缩短至2h,但氯化钯价格高达1500元/g,生产成本高。

技术实现要素:

[0006]

本发明旨在克服现有技术缺陷,目的在于供一种安全性高、能耗小、生产成本低和催化剂能回收利用的三氧化二钒制备方法,用该方法制备的三氧化二钒纯度高。

[0007]

为了实现上述目标,本发明采用的技术方案是:

[0008]

步骤1、用氢氧化钠溶液将五价钒化合物完全溶解,再调节ph值至4~6,得到富钒液;所述富钒液的钒浓度为0.1~1.0mol/l。

[0009]

步骤2、按所述富钒液在高压釜填充率为40~60%,将所述富钒液置于高压釜内;再按固液比为10~40g/l,向所述高压釜内的富钒液中加入镍粉作为催化剂;然后在温度为250~300℃、氢气分压为3~6mpa和转速为300~600r/min的条件下,搅拌2~5h,冷却,释压,得到三氧化二钒料浆。

[0010]

步骤3、将所述三氧化二钒料浆在磁场强度为8~13koe和磁介质丝为0.5~3mm的条件下进行湿式磁选,得到磁选精矿料浆和磁选尾矿料浆。

[0011]

步骤3.1、将所述磁选精矿料浆固液分离,得到湿式磁选精矿;再对所述湿式磁选精矿进行真空干燥,得到磁选精矿;将所述磁选精矿返回步骤2作为催化剂循环使用。

[0012]

步骤3.2、将所述磁选尾矿料浆固液分离,得到湿式磁选尾矿和碱液;对所述湿式磁选尾矿进行真空干燥,制得三氧化二钒;所述碱液返回步骤1循环使用,以溶解五价钒化合物。

[0013]

所述五价钒化合物为五氧化二钒粉末、正钒酸钠粉末、偏钒酸钠粉末和焦钒酸钠粉末中的一种;所述五价钒化合物的纯度大于98%。

[0014]

所述镍粉的ni含量>99.5wt%;所述镍粉的粒度<0.037mm。

[0015]

由于采用上述技术方案,本发明相较于现有的技术具有如下积极效果:

[0016]

(1)本发明的反应温度为250~300℃,与还原焙烧(>500℃)技术相比,显著降低了反应能耗,同时也降低了反应中还原气体燃爆的危险系数,安全性高。

[0017]

(2)本发明与氯化钯作催化剂的液相氢还原相比,每吨三氧化二钒产品可节约8000余元,能显著效降低了制备成本;本发明反应时间低于5h,与其他液相合成技术相比,生产效率高。

[0018]

(3)本发明采用低廉、高效的磁选技术对催化剂进行回收并循环利用,避免了镍粉进入产品,保证了产品中三氧化二钒的纯度。

[0019]

本发明中:镍粉的回收率大于99.6%,三氧化二钒的沉淀率大于99.5%,三氧化二钒的纯度大于99.2%。

[0020]

因此,本发明具有安全性高、能耗小、生产成本低和催化剂能回收利用的特点,所制备的三氧化二钒纯度高。

附图说明

[0021]

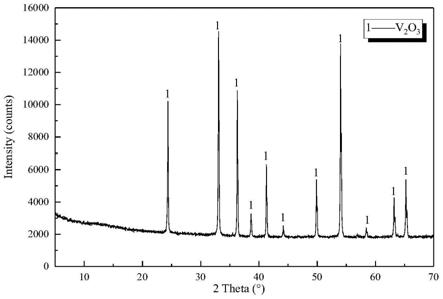

附图1为本发明制备的一种三氧化二钒的xrd图。

具体实施方式

[0022]

下面结合附图和具体实施方式对本发明做进一步地描述,并非其保护范围的限制:

[0023]

本具体实施方式中:

[0024]

所述五价钒化合物的纯度大于98%;

[0025]

所述镍粉的ni含量>99.5wt%;所述镍粉的粒度<0.037mm。

[0026]

实施例中不再赘述。

[0027]

实施例1

[0028]

一种利用液相氢还原制备三氧化二钒的方法。本实施例所述方法的具体步骤如

下:

[0029]

步骤1、用氢氧化钠溶液将五价钒化合物完全溶解,再调节ph值至5~5.5,得到富钒液;所述富钒液的钒浓度为0.1~0.4mol/l。

[0030]

步骤2、按所述富钒液在高压釜填充率为50~60%,将所述富钒液置于高压釜内;再按固液比为10~20g/l,向所述高压釜内的富钒液中加入镍粉作为催化剂;然后在温度为250~260℃、氢气分压为3~4mpa和转速为300~400r/min的条件下,搅拌2~3h,冷却,释压,得到三氧化二钒料浆。

[0031]

步骤3、将所述三氧化二钒料浆在磁场强度为8~9koe和磁介质丝为0.5~1mm的条件下进行湿式磁选,得到磁选精矿料浆和磁选尾矿料浆。

[0032]

步骤3.1、将所述磁选精矿料浆固液分离,得到湿式磁选精矿;再对所述湿式磁选精矿进行真空干燥,得到磁选精矿;将所述磁选精矿返回步骤2作为催化剂循环使用。

[0033]

步骤3.2、将所述磁选尾矿料浆固液分离,得到湿式磁选尾矿和碱液;对所述湿式磁选尾矿进行真空干燥,制得三氧化二钒;所述碱液返回步骤1循环使用,以溶解五价钒化合物。

[0034]

所述五价钒化合物为五氧化二钒粉末。

[0035]

本实施例中:镍粉的回收率大于99.6%;三氧化二钒的沉淀率大于99.7%;三氧化二钒的纯度大于99.3%。

[0036]

实施例2

[0037]

一种利用液相氢还原制备三氧化二钒的方法。本实施例所述方法的具体步骤如下:

[0038]

步骤1、用氢氧化钠溶液将五价钒化合物完全溶解,再调节ph值至4.5~5,得到富钒液;所述富钒液的钒浓度为0.3~0.6mol/l。

[0039]

步骤2、按所述富钒液在高压釜填充率为50~60%,将所述富钒液置于高压釜内;再按固液比为20~30g/l,向所述高压釜内的富钒液中加入镍粉作为催化剂;然后在温度为260~270℃、氢气分压为4~5mpa和转速为400~500r/min的条件下,搅拌3~4h,冷却,释压,得到三氧化二钒料浆。

[0040]

步骤3、将所述三氧化二钒料浆在磁场强度为9~10koe和磁介质丝为1~1.5mm的条件下进行湿式磁选,得到磁选精矿料浆和磁选尾矿料浆。

[0041]

步骤3.1、将所述磁选精矿料浆固液分离,得到湿式磁选精矿;再对所述湿式磁选精矿进行真空干燥,得到磁选精矿;将所述磁选精矿返回步骤2作为催化剂循环使用。

[0042]

步骤3.2、将所述磁选尾矿料浆固液分离,得到湿式磁选尾矿和碱液;对所述湿式磁选尾矿进行真空干燥,制得三氧化二钒;所述碱液返回步骤1循环使用,以溶解五价钒化合物。

[0043]

所述五价钒化合物为正钒酸钠粉末。

[0044]

本实施例中:镍粉的回收率大于99.6%;三氧化二钒的沉淀率大于99.8%;三氧化二钒的纯度大于99.3%。

[0045]

实施例3

[0046]

一种利用液相氢还原制备三氧化二钒的方法。本实施例所述方法的具体步骤如下:

[0047]

步骤1、用氢氧化钠溶液将五价钒化合物完全溶解,再调节ph值至4~4.5,得到富钒液;所述富钒液的钒浓度为0.5~0.8mol/l。

[0048]

步骤2、按所述富钒液在高压釜填充率为40~50%,将所述富钒液置于高压釜内;再按固液比为30~40g/l,向所述高压釜内的富钒液中加入镍粉作为催化剂;然后在温度为270~290℃、氢气分压为5~6mpa和转速为500~600r/min的条件下,搅拌4~5h,冷却,释压,得到三氧化二钒料浆。

[0049]

步骤3、将所述三氧化二钒料浆在磁场强度为10~11koe和磁介质丝为1.5~2mm的条件下进行湿式磁选,得到磁选精矿料浆和磁选尾矿料浆。

[0050]

步骤3.1、将所述磁选精矿料浆固液分离,得到湿式磁选精矿;再对所述湿式磁选精矿进行真空干燥,得到磁选精矿;将所述磁选精矿返回步骤2作为催化剂循环使用。

[0051]

步骤3.2、将所述磁选尾矿料浆固液分离,得到湿式磁选尾矿和碱液;对所述湿式磁选尾矿进行真空干燥,制得三氧化二钒。

[0052]

所述碱液返回步骤1循环使用,以溶解五价钒化合物。

[0053]

所述五价钒化合物为偏钒酸钠粉末。

[0054]

本实施例中:镍粉的回收率大于99.7%;三氧化二钒的沉淀率大于99.5%;三氧化二钒的纯度大于99.2%。

[0055]

实施例4

[0056]

一种利用液相氢还原制备三氧化二钒的方法。本实施例所述方法的具体步骤如下:

[0057]

步骤1、用氢氧化钠溶液将五价钒化合物完全溶解,再调节ph值至5.5~6,得到富钒液;所述富钒液的钒浓度为0.7~1.0mol/l。

[0058]

步骤2、按所述富钒液在高压釜填充率为40~50%,将所述富钒液置于高压釜内;再按固液比为30~40g/l,向所述高压釜内的富钒液中加入镍粉作为催化剂;然后在温度为290~300℃、氢气分压为5~6mpa和转速为300~400r/min的条件下,搅拌4~5h,冷却,释压,得到三氧化二钒料浆。

[0059]

步骤3、将所述三氧化二钒料浆在磁场强度为11~13koe和磁介质丝为2~3mm的条件下进行湿式磁选,得到磁选精矿料浆和磁选尾矿料浆。

[0060]

步骤3.1、将所述磁选精矿料浆固液分离,得到湿式磁选精矿;再对所述湿式磁选精矿进行真空干燥,得到磁选精矿;将所述磁选精矿返回步骤2作为催化剂循环使用。

[0061]

步骤3.2、将所述磁选尾矿料浆固液分离,得到湿式磁选尾矿和碱液;对所述湿式磁选尾矿进行真空干燥,制得三氧化二钒;所述碱液返回步骤1循环使用,以溶解五价钒化合物。

[0062]

所述五价钒化合物为焦钒酸钠粉末。

[0063]

本实施例中:镍粉的回收率大于99.7%,三氧化二钒的沉淀率大于99.6%,三氧化二钒的纯度大于99.2%。

[0064]

本具体实施方式相较于现有的技术具有如下积极效果:

[0065]

(1)本具体实施方式的反应温度为250~300℃,与还原焙烧(>500℃)技术相比,显著降低了反应能耗,同时也降低了反应中还原气体燃爆的危险系数,安全性高。

[0066]

(2)本具体实施方式与氯化钯作催化剂的液相氢还原相比,每吨三氧化二钒产品

可节约8000余元,能显著效降低了制备成本;本具体实施方式反应时间低于5h,与其他液相合成技术相比,生产效率高。

[0067]

(3)本具体实施方式采用低廉、高效的磁选技术对催化剂进行回收并循环利用,避免了镍粉进入产品,保证了产品中三氧化二钒的纯度。本具体实施方式制备的产品如附图所示,图1是实施例1制备的一种三氧化二钒的xrd图谱,从图1可知,利用液相氢还原制备的产品均为三氧化二钒晶体,无其他杂质,纯度高。

[0068]

本具体实施方式中:镍粉的回收率大于99.6%,三氧化二钒的沉淀率大于99.5%,三氧化二钒的纯度大于99.2%。

[0069]

因此,本具体实施方式具有安全性高、能耗小、生产成本低和催化剂能回收利用的特点,所制备的三氧化二钒纯度高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1