一种超薄玻璃的上色工艺的制作方法

本发明涉及玻璃盖板加工领域,具体涉及一种超薄玻璃的上色工艺。

背景技术:

1、手机玻璃盖板指的是覆盖在手机显示屏和触控屏上的玻璃镜片,主要对显示屏和触控屏起保护作用。随着5g技术的迅速发展,市场上的主流手机制造商正广泛将超薄柔性玻璃应用于智能手机。目前,各厂商已发布的折叠屏手机多采用cpi膜(colorlesspolyimide,透明聚酰亚胺)作为保护盖板。使用cpi膜作为折叠手机屏幕的防护材料,其优点是具有一定的柔韧性,易加工,但由于其材质的关系,多次折叠后会出现明显的折痕,容易起泡发生形变,透明度低且长时间使用后易发黄,影响显示效果,同时表面硬度低,较易出现划痕;最重要的是不耐高温,不能在其表面进行需要高温处理的后段工艺。因此,较受欢迎的解决方案仍是综合性能更优的玻璃。

2、相较而言,超薄玻璃在表面平整度、耐划伤性、耐高温性等方面先天具有更高的性能指标,玻璃的光学特性好,环境稳定性强,表面硬度高耐刮擦。另外,其材质本身具有良好的自我修复能力,在长期反复弯折后,仍能恢复原始平整度,不存在膜类材料的疲劳度等问题。

3、但是超薄玻璃因其厚度极薄,容易碎片,使得对其进行上色成为难题。通常玻璃上色大多采用印刷工艺,先根据需要印刷的图形制作网版和玻璃承载治具,将调试好的油墨置于网版上部,通过刮刀刮涂的方式进行印刷,油墨通过已设计好图形的网版印刷后附着在玻璃上,可达到初步的预期效果。由于超薄玻璃较薄,使用治具加工有一定公差,作业过程中或多次印刷后易产生毛丝、尘点等附着于治具表面,导致印刷精度下降且会产生凹凸点、玻璃碎片等不良情况。而改用非接触的方式将具备各种功能的涂层均匀的涂布在超薄玻璃表面,可保证涂层洁净无糙点,也能实现涂层厚度可控。

4、本发明主要针对上述问题提供一种超薄玻璃的上色工艺。

技术实现思路

1、本发明目的在于提供一种超薄玻璃的上色工艺,可有效解决传统印刷工艺精度低,效率不佳等问题,能实现对超薄玻璃的高精度色彩图形着色,图形无锯齿,涂层洁净,无糙点,且能避免制程中超薄玻璃易碎片的问题,整体工艺能达到较佳效果。

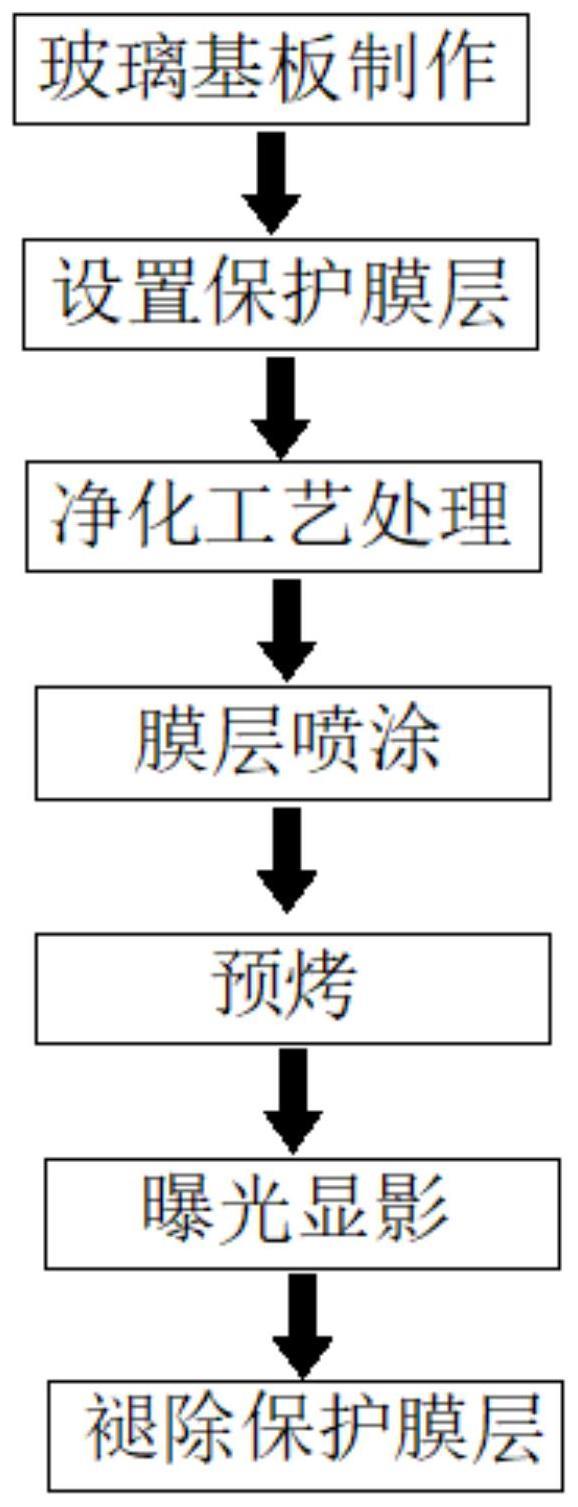

2、为实现上述目的,本发明的一种超薄玻璃的上色工艺,包括以下步骤:

3、玻璃基板的制作,使用相关工艺,在玻璃原片上进行处理,制作玻璃基板;

4、设置保护膜层,对保护膜进行尺寸处理,将保护膜进行贴合形成保护膜层,得到玻璃基板与待加工超薄玻璃黏合的玻璃组合件;

5、净化处理,对上述玻璃组合件的表面进行净化加工以及清洁处理;

6、玻璃着色处理,使用相关工艺,在玻璃表面进行着色加工;

7、褪除保护膜层,对上色后玻璃表面的保护膜层进行褪除。

8、进一步地,所述玻璃基板的制作包括以下步骤:

9、设置盖底层,使用电镀工艺,在净化处理后的玻璃原片上电镀至少一层的二氧化硅层,所述二氧化硅层厚度为20-40nm;

10、设置低反射层,在盖底层的表面设置减低光线反射的叠层,通过电镀工艺电镀至少一层金属膜层,所述膜层厚度为100-300nm。

11、图形层处理,使用相关图形处理工艺在玻璃上制作图形,所述图形层处理工艺为将光阻层预烤后在曝光设备中进行曝光处理,再使用氢氧化钾显影液进行显影加工,将曝光显影后的光阻层进行固烤,再将玻璃置入氢氧化铝药液中进行蚀刻,完毕后将光阻剥离,靶标图形最终呈现。

12、设置保护层,在玻璃表面电镀二氧化硅层以及喷涂防指纹层,得到玻璃基板。

13、进一步地,设置所述保护膜层包括以下处理步骤:

14、(1)切割加工,对保护膜进行切割,所述保护膜的四周尺寸小于待加工超薄玻璃,所述保护膜的四周尺寸距离待加工超薄玻璃的四周50-100um;

15、(2)贴合处理,使用贴合设备,将保护膜整平贴附在玻璃基板上,再将待加工超薄玻璃贴合于保护膜上。

16、进一步地,所述切割加工工艺包括激光加工工艺。

17、进一步地,所述贴合处理的贴合设备为高精度贴合机,精度控制在-0.05~0.05mm之间,在贴合处理时,即贴合保护膜前,使用ccd相机读取玻璃基板上靶标进行定位。

18、进一步地,所述保护膜包括双面uv解黏膜或双面高温解黏膜。上述双面uv解黏膜粘性好、抗酸碱,在温度条件110℃-125℃下可维持25-35分钟不起褶皱,在经过高强度uv灯照射后粘性下降。

19、进一步地,所述净化处理步骤包括以下步骤: 等离子清洗:使用等离子设备将玻璃组合件表面的有机污染物和氧化物进行净化加工处理;

20、一般清洗处理:将玻璃组合件分别置入清洗剂和纯水中清洗,温度条件为28-32℃,速度为5m/分钟,清洗后,使用风刀将玻璃组合件表面的液体去除,所述清洗剂为碱性洗剂和表面活性剂,浓度为3%-6%。

21、进一步地,所述玻璃着色处理步骤包括以下步骤:

22、喷涂处理:对玻璃组合件的超薄玻璃面进行膜层的喷涂加工,雾化压力设置为200-300kpa,雾化颗粒大小10-40nm,喷涂速度设置为6600-8200mm/分钟,所述膜层厚度为20-30um;

23、预烤:将喷涂膜层后的玻璃组合件进行预烤处理,温度条件为110-125℃,预烤时间为10-20分钟;

24、曝光:将纹理或图案图纸导入曝光设备,图纸格式为dxf、raw、bmp、png,将玻璃组合件放置在曝光设备平台,超薄玻璃面朝上,使用波长为200-400nm的uv光照射遮挡罩,曝光能量为100-300mj/cm2;

25、显影:使用氢氧化钾显影液将未受uv光照射的图形区域区域进行显影,所述氢氧化钾显影液浓度为4-5%,电导率为10-60us/cm,温度21-25℃,显影时间为3-8分钟,显影后经过纯水洗净,并进行烘干。

26、进一步地,上述喷涂处理步骤中的所述膜层包括可提升玻璃硬度的缓冲层、树脂液防破碎缓冲层、黑色油墨层中的一种或多种。

27、进一步地,所述褪除保护膜层的步骤包括以下步骤: 步骤一:将完成玻璃着色处理步骤后的玻璃组合件进行uv曝光处理,曝光能量为1000-2000 mj/cm2,曝光时间为5-15秒,保护膜的粘性在uv光照射下粘性下降直至将超薄玻璃与玻璃基板分离。

28、步骤二:将与玻璃基板分离后的超薄玻璃进行烘烤,温度条件为150-180℃,时间为25-35分钟。

29、进一步地,所述褪除保护膜层的步骤包括:将完成玻璃着色处理步骤后的玻璃组合件进行固烤,所述固烤温度为160-195℃,固烤时间为25-35分钟,所述保护膜在高温持续烘烤后粘性下降直至将超薄玻璃与玻璃基板分离。

30、通过以上技术方案,本技术达到以下有益效果:本发明的一种超薄玻璃的上色工艺可有效解决传统印刷工艺精度低,效率不佳等问题,能实现对超薄玻璃的高精度色彩图形着色,图形无锯齿,涂层洁净,无糙点,且能避免制程中超薄玻璃易碎片的问题,整体工艺能达到较佳效果。

- 还没有人留言评论。精彩留言会获得点赞!