一种铝线键合用劈刀及其生产工艺的制作方法

1.本技术涉及微电子封装领域,更具体地说,它涉及一种铝线键合用劈刀及其生产工艺。

背景技术:

2.劈刀为微电子加工引线键合过程中使用的焊线工具,在封装技术中发挥了极其重要的作用。引线键合是将芯片电极面朝上粘贴在封装基座上用引线将芯片焊盘与引线框架上对应的电极键合连接的过程。

3.目前引线键合常用的方法有球形键合和楔形键合,球形键合通常采用毛细管劈刀,其在键合中会出现焊球,主要进行球形引线键合;楔形键合则采用楔形劈刀,楔形劈刀主要用于铝线键合。

4.相关技术中,楔形劈刀是钨钢棒材再进行精机加工,钨钢硬度和密度较大,加工难度高,成本高,难以保证产品的一致性,实际使用过程中,焊线几万点后,钨钢劈刀楔形口存在铝渣,焊线效果变差,需要把劈刀拆下来,用强碱浸泡,纯水清洗,吹干再安装回去,再调机,再检查首批焊线效果,确认正常后再生产,整个过程耗时较长。另外,楔形劈刀是通过氧化铝或碳化钨进行粉末烧结而成,其硬度和密度较小,粒径和气孔率较大,导致劈刀的耐磨性能较弱。

技术实现要素:

5.为了提高铝线键合用劈刀的耐磨性能,并提高楔形劈刀焊线效率,本技术提供了一种铝线键合用劈刀及其生产工艺。

6.第一方面,本技术提供一种铝线键合用劈刀,其采用如下技术方案:一种铝线键合用劈刀,其包括如下重量份的原料:氧化铝60-70份、金刚石20-30份、氧化铪5-8份、氧化铬4-8份、粘结剂1-3份、六偏磷酸钠5-10份和络合剂4-8份。

7.通过采用上述技术方案,氧化铝在高温下,结构紧密,活性低,化学稳定性好,强度硬度较大,具有良好的力学性能。金刚石具有较高的硬度和耐磨性,其能附着在氧化铝、氧化铬和氧化铪表面,从而形成金刚石膜,提高氧化铝、氧化铬和氧化铪的硬度,从而提高劈刀的耐磨性能。

8.在添加氧化铝的基础上添加氧化铪和氧化铬,使劈刀的分子结构更加紧密,脆性减少,具有非常优异的力学性能,且生物相容性好,从而提高劈刀的耐磨性、抗压强度和韧性。

9.粘结剂的加入可提高氧化铝与其他组分之间的粘接强度,其包裹在氧化铝、氧化铪和氧化铬成为粘结剂膜,使三者粘结起来,从而提高劈刀的硬度和耐磨性。氧化铝、氧化铪和氧化铬的粒径较小,容易发生团聚,最终会导致成型后的劈刀密度不均匀,烧成后劈刀力学性能不理想,加入六偏磷酸钠可使氧化铝、氧化铪和氧化铬表面润湿,使劈刀的原料体系具有适宜的粘性,同时还可提高劈刀各组分的分散性,使各原料均匀稳定的分散。络合剂

的加入可降低氧化铝、氧化铪和氧化铬中的杂质含量,提高三者的纯度。

10.作为优选:一种铝线键合用劈刀,其包括如下重量份的原料:所述氧化铝62-68份、金刚石22-28份、氧化铪6-7份、氧化铬5-7份、粘结剂1.5-2.5份、六偏磷酸钠7-9份、络合剂5-7份。

11.进一步的,以重量份计,金刚石可选用22份、22-25份、25份、25-28份、28份,更优选25份;粘结剂可选用1.5份、1.5-2份、2份、2-2.5份、2.5份,更优选2份;六偏磷酸钠可选用7份、7-8份、8份、8-9份、9份,更优选8份;络合剂可选用5份、5-6份、6份、6-7份、7份,更优选6份。

12.进一步的,络合剂可选用二乙醇胺、乙二胺、氨水中的至少一种,更优选二乙醇胺。

13.作为优选:所述氧化铝、氧化铪和氧化铬中至少一种为纳米级。

14.通过采用上述技术方案,选用粒径为纳米级的氧化铝、氧化铪和氧化铬,更有利于氧化铝、氧化铪和氧化铬的分散,从而形成稳定的浆料,有利于提高劈刀的强度和耐磨性能。

15.作为优选:所述劈刀还包括如下重量份的原料:聚晶金刚石5-10份、碳化铬1-3份和聚氨酯改性丙烯酸酯2-4份。

16.进一步的,以重量份计,所述聚氨酯改性丙酸酸酯可选用2份、2-3份、3份、3-4份、4份,更优选为3份。

17.通过采用上述技术方案,聚晶金刚石与金刚石的热膨胀系数较为接近,可直接使金刚石附着在聚晶金刚石表面,从而提高劈刀的耐磨性。碳化铬可避免氧化铝、氧化铪和氧化铬在烧结过程中不均匀长大,从而增加劈刀的硬度,可进一步提高劈刀的耐磨性。聚氨酯改性丙烯酸酯的加入有助于聚晶金刚石和碳化铬在体系中的分散。

18.作为优选:所述劈刀还包括如下重量份原料:聚丙烯酸铵3-8份、柠檬酸铵1-3份。

19.通过采用上述技术方案,聚丙烯酸铵可起到分散氧化铝、氧化铪和氧化铬的作用,但其分散后易导致气孔较大;而柠檬酸铵则可促进气泡排出,同时还可起到分散作用,提高劈刀烧结后的致密性,从而提高劈刀的耐磨性。

20.作为优选:所述柠檬酸铵与聚丙烯酸铵的重量份配比为1:(3-5)。

21.通过采用上述技术方案,调节柠檬酸铵与聚丙烯酸铵的重量份配比,有利于提高劈刀的致密性,从而提高劈刀的耐磨性。

22.作为优选:所述粘结剂为聚乙烯吡咯烷酮、聚乙烯缩丁醛和乳化石蜡中的至少一种。

23.通过采用上述技术方案,聚乙烯缩丁醛具有良好的溶解性和耐热性,同时其还具有很高的粘接力,提高劈刀的力学性能,从而提高劈刀的耐磨性。乳化石蜡具有定向吸附作用,可改变浆料体系的表面张力,并使浆料在粘结力提高,从而提高片劈刀的强度和耐磨性。

24.第二方面,本技术提供一种铝线键合用劈刀的生产工艺,具体通过以下技术方案得以实现:将劈刀各原料混合,搅拌球磨,得到浆料a;将浆料a进行干燥造粒,粒径0.1-1.5μm,得到粉末材料b;将粉末材料b依次经过注模,静置,脱脂、干燥,烧结3-4h,冷却,得到劈刀。

25.作为优选:所述脱脂为把毛胚放至正己烷溶液浸泡30-60min,烘干,再用乙醚浸泡30-60min,烘干,再用丙酮浸泡30-60min,烘干即可。

26.作为优选:所述烧结为把毛胚放入真空炉,真空度0.1-0.2mpa,加热到1200℃,加热速度为10-20℃/min,在1600-1700℃,停留180-240min,冷却至20-23℃,即完成烧结。

27.综上所述,本技术包括以下至少一种有益技术效果:(1)本技术通过控制劈刀各原料用量,使本技术劈刀的表面粗糙度和材料去除量分别为114.1nm和1242mm3,弯曲强度和焊接极限键合点分别为300.6mpa和2025.8k,表现出较优的耐磨性和光滑度,且保持着较高的弯曲强度和焊接极限键合点。

28.(2)本技术通过在劈刀原料中添加聚晶金刚石和碳化铬,使本技术劈刀的表面粗糙度和材料去除量分别为70.2nm和200.1mm3,弯曲强度和焊接极限键合点分别为1362mpa和2612.3k,表现出较优的耐磨性和光滑度,且保持着较高的弯曲强度和焊接极限键合点。

29.(3)本技术通过在劈刀原料中添加柠檬酸铵与聚丙烯酸铵,使本技术劈刀的表面粗糙度和材料去除量分别为30.0nm和100.3mm3,弯曲强度和焊接极限键合点分别为1412mpa和3156.9k,表现出较优的耐磨性和光滑度,且保持着较高的弯曲强度和焊接极限键合点,可有效提高劈刀的硬度和耐磨性能。

30.(4)本技术通过控制劈刀原料中柠檬酸铵与聚丙烯酸铵的重量份配比,使本技术劈刀的表面粗糙度和材料去除量分别为91.6nm和247.6mm3,弯曲强度和焊接极限键合点分别为1305mpa和2248.3k,表现出较优的耐磨性和光滑度,且保持着较高的弯曲强度和焊接极限键合点。

具体实施方式

31.以下结合具体实施例对本技术作进一步详细说明。

32.本技术中的如下各原料均为市售产品,均为使本技术的各原料得以公开充分,不应当理解为对原料的来源产生限制作用。具体为:氧化铝选自上海肖晃纳米科技有限公司,粒径为5μm;氧化铬选自清河县忠洲合金材料有限公司,粒径为5μm;氧化铪选自上海肖晃纳米科技有限公司,粒径为3μm;纳米氧化铪选自上海乃欧科技有限公司,粒径为50nm;纳米氧化铬选自清河县拓普金属材料有限公司,粒径为20nm;纳米氧化铝选自杭州恒纳新材料有限公司,粒径为20nm;金刚石选自昂星新型碳材料常州有限公司;碳化铬选自河北益瑞合金焊接材料有限公司,粒度为200目;聚氨酯改性丙烯酸酯选自济宁棠邑化工有限公司,型号为r2202;聚晶金刚石选自广州隆钢超硬科技有限公司,型号为金刚石微粉。

33.实施例1实施例1的铝线键合用劈刀通过如下操作步骤而得:按照表1的掺量,将氧化铝、金刚石、氧化铪、氧化铬、聚乙烯吡咯烷酮(粘结剂)、六偏磷酸钠和二乙醇胺(络合剂)混合,搅拌球磨,得到浆料a;将浆料a进行干燥造粒,粒径1μm,得到粉末材料b;在60℃条件下将粉末材料b倒至模具中,23℃下静置2h,得到毛胚;将毛胚放至正己烷溶液浸泡60min晾干,再用乙醚浸泡60min,晾干,再用丙酮浸泡60min,晾干,即完成脱脂;干燥,将毛胚放入真空炉,调节压力0.2mpa,加热到1200℃,加热速度为20℃/min,在1700℃,停留240min,冷却到23℃,即完成烧结,冷却,得到劈刀。

34.实施例2实施例2的铝线键合用劈刀与实施例1的制备方法完全相同,区别在于,劈刀原料中氧化铝、氧化铪和氧化铬均为纳米级,其他原料种类和掺量与实施例1相同。

35.实施例3-6实施例3-6的铝线键合用劈刀与实施例2的制备方法及原料种类完全相同,区别在于各原料掺量不同,具体详见表1所示。

36.表1实施例1-6的铝线键合用劈刀的各原料掺量(单位:kg)原料实施例1-2实施例3实施例4实施例5实施例6氧化铝6062656870金刚石2525252525氧化铪566.578氧化铬45678聚乙烯吡咯烷酮22222六偏磷酸钠88888二乙醇胺66666实施例7-10实施例7-10的铝线键合用劈刀与实施例4的制备方法及原料种类完全相同,区别在于各原料掺量不同,具体详见表2所示。

37.表2实施例7-10的铝线键合用劈刀的各原料掺量(单位:kg)原料实施例7实施例8实施例9实施例10纳米氧化铝65656565金刚石20302525纳米氧化铪6.56.56.56.5纳米氧化铬6666聚乙烯吡咯烷酮2222六偏磷酸钠88510二乙醇胺6666实施例11-14实施例11-14的铝线键合用劈刀与实施例4的制备方法及原料种类完全相同,区别在于各原料掺量不同,具体详见表3所示。

38.表3实施例11-14的铝线键合用劈刀的各原料掺量(单位:kg)原料实施例11实施例12实施例13实施例14纳米氧化铝65656565金刚石25252525纳米氧化铪6.56.56.56.5纳米氧化铬6666聚乙烯吡咯烷酮1322六偏磷酸钠8888二乙醇胺6648

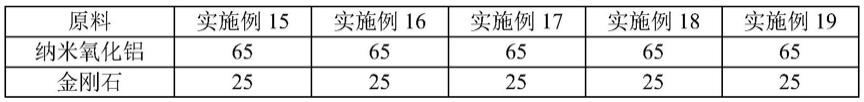

实施例15实施例15的铝线键合用劈刀通过如下操作步骤而得:按照表4的掺量,将纳米氧化铝、金刚石、纳米氧化铪、纳米氧化铬、聚乙烯缩丁醛(粘结剂)、六偏磷酸钠、氨水(络合剂)、聚晶金刚石、聚氨酯改性丙烯酸酯和碳化铬混合,搅拌球磨,得到浆料a;将浆料a进行干燥造粒,粒径1μm,得到粉末材料b;在60℃条件下将粉末材料b倒至模具中,23℃下静置2h,得到毛胚;将毛胚放至正己烷溶液浸泡60min晾干,再用乙醚浸泡60min,晾干,再用丙酮浸泡60min,晾干,即完成脱脂;干燥,将毛胚放入真空炉,真空度0.2pa,加热到1200℃,加热速度为20℃/min,在1700℃,停留240min,冷却到23℃,即完成烧结,冷却,得到劈刀。

39.实施例16-19实施例16-19的铝线键合用劈刀与实施例4的制备方法及原料种类完全相同,区别在于各原料掺量不同,具体详见表4所示。

40.表4实施例15-19的铝线键合用劈刀的各原料掺量(单位:kg)19的铝线键合用劈刀的各原料掺量(单位:kg)实施例20实施例20的铝线键合用劈刀通过如下操作步骤而得:按照表5的掺量,将纳米氧化铝、金刚石、纳米氧化铪、纳米氧化铬、聚乙烯缩丁醛(粘结剂)、六偏磷酸钠、二乙醇胺(络合剂)、聚丙烯酸铵和柠檬酸钠混合,搅拌球磨,得到浆料a;将浆料a进行干燥造粒,粒径1μm,得到粉末材料b;在60℃条件下将粉末材料b倒至模具中,23℃下静置2h,得到毛胚;将毛胚放至正己烷溶液浸泡60min,烘干,再用乙醚浸泡60min,烘干,再用丙酮浸泡60min,烘干,即完成脱脂;干燥,将毛胚放入真空炉,真空度0.2mpa,加热到1200℃,加热速度为20℃/min,在1700℃,停留240min,冷却到23℃,即完成烧结,冷却,得到劈刀。

41.实施例21-23实施例21-23的铝线键合用劈刀与实施例20的制备方法及原料种类完全相同,区别在于,各原料掺量不同,具体详见表5所示。

42.表5实施例20-23的铝线键合用劈刀的各原料掺量(单位:kg)

原料实施例20实施例21实施例22实施例23纳米氧化铝65656565金刚石25252525纳米氧化铪6.56.56.56.5纳米氧化铬6666聚乙烯缩丁醛2222六偏磷酸钠8888二乙醇胺6666聚丙烯酸铵3856柠檬酸铵3211实施例24实施例23的铝线键合用劈刀与实施例16的制备方法相同,区别在于,加入8kg聚晶金刚石、2kg碳化铬和3kg聚氨酯改性丙烯酸酯,其他原料种类和掺量与实施例20完全相同。

43.实施例25-26实施例25-26的铝线键合用劈刀与实施例24的制备方法相同,区别在于,实施例25劈刀原料中的粘结剂选用乳化石蜡;实施例26劈刀原料中的络合剂选用乙二胺;其他原料种类及掺量与实施例24相同。

44.对比例1对比例1的线键合用劈刀与实施例1的制备方法完全相同,区别在于:劈刀原料中未添加金刚石,其余原料及掺量与实施例1相同。

45.对比例2对比例2的铝线键合用劈刀与实施例1的制备方法完全相同,区别在于:劈刀原料中未添加氧化铪,其余原料及掺量与实施例1相同。

46.对比例3对比例3的铝线键合用劈刀与实施例1的制备方法完全相同,区别在于:将劈刀原料中六偏磷酸钠等量替换为聚乙烯醇,其余原料及掺量与实施例1相同。

47.性能检测采用如下检测标准或方法分别对不同实施例1-26和对比例1-3得到的劈刀进行性能检测,检测结果详见表6。

48.表面粗糙度:采用原子力显微镜对劈刀进行表面粗糙度的检测,表面粗糙度越小,则劈刀的表面越光滑。

49.采用三点弯曲法对劈刀的弯曲强度进行检测。

50.根据jc/t 2345-2015《精细陶瓷常温耐磨性能》检测劈刀的单位刀具磨损量的材料去除量,若材料去除量越大,说明劈刀的耐磨性能越差。

51.采用热超声芯片键合焊接机对劈刀的焊接极限键合点数,若焊接极限键合点数越大,说明劈刀的使用寿命越长。

52.表6不同劈刀的性能检测结果

由表6的检测结果表明,本技术中实施例1-26得到的铝线键合用劈刀的表面粗糙度和材料去除量最低分别为30.0nm和100.3mm3,其表面较为光滑,耐磨性较强;同时,本技术劈刀的弯曲强度和焊接极限键合点最高分别为1412mpa和3156.9k,具有较高的弯曲强度和焊接极限键合点。

53.实施例1-14中,实施例4劈刀的表面粗糙度和材料去除量分别为114.1nm和1242mm3,均低于实施例1-2和实施例4-5劈刀;实施例4劈刀的弯曲强度和焊接极限键合点分别为300.6mpa和2025.8k,均高于实施例1-3和实施例5-14劈刀,表明实施例4劈刀原料中氧化铝、金刚石、氧化铪、氧化铬、羧甲基纤维素钠粘结剂、六偏磷酸钠和焦磷酸钠络合剂的重量份较为合适,表现出较优的耐磨性和光滑度,且保持着较高的弯曲强度和焊接极限键

合点。

54.实施例15-19中,实施例16劈刀的表面粗糙度和材料去除量分别为70.2nm和200.1mm3,均低于实施例14和实施例16-18劈刀;实施例16劈刀的弯曲强度和焊接极限键合点分别为1362mpa和2612.3k,均高于实施例15和实施例17-19劈刀,表明实施例16劈刀原料中聚晶金刚石和碳化铬的重量份较为合适,表现出较优的耐磨性和光滑度,且保持着较高的弯曲强度和焊接极限键合点。

55.实施例20-23中,实施例21劈刀的表面粗糙度和材料去除量分别为91.6nm和247.6mm3,均低于实施例20和实施例22-23劈刀;实施例21劈刀的弯曲强度和焊接极限键合点分别为1305mpa和2248.3k,均高于实施例20和实施例22-23劈刀,表明实施例21劈刀原料中当柠檬酸铵与聚丙烯酸铵的重量份配比为1:4时较为合适,表现出较优的耐磨性和光滑度,且保持着较高的弯曲强度和焊接极限键合点。

56.结合实施例24与实施例21劈刀性能检测的数据发现,实施例24劈刀的表面粗糙度和材料去除量分别为30.0nm和100.3mm3,均低于实施例21劈刀,且其弯曲强度和焊接极限键合点分别为1412mpa和3156.9k,均高于实施例21劈刀,表现出较优的耐磨性和光滑度,且保持着较高的弯曲强度和焊接极限键合点。表明在劈刀原料中加入聚晶金刚石和碳化铬,再加入柠檬酸铵与聚丙烯酸铵,可有效提高劈刀的硬度和耐磨性能。

57.结合实施例1与对比例1-3劈刀性能检测的数据发现,在劈刀原料中加入氧化铪、金刚石和六偏磷酸钠均不同程度的提高了劈刀的耐磨性能和弯曲强度,体现出本技术配方中原料间相互协同作用,使劈刀表面更加光滑,延长了劈刀的使用寿命。

58.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1