一种有机肥多段发酵连续生产装置的制作方法

1.本发明涉及农业生物应用设备技术领域,特别是一种有机肥多段发酵连续生产装置。

背景技术:

2.长期以来,传统的有机肥制作是采用堆沤自然发酵的方式,其场地占用大、时间长、污染高,且还存在由于发酵不完全而导致其施用后出现的烧苗现象。近些年来,出现了一些发酵可控的有机肥发酵设备。

3.中国专利(专利申请号为201210198052.5)公开的“滚筒式有机肥发酵机及其发酵工艺”,发酵机包括基座、滚筒、马达和电控箱,滚筒的两端架设于基座上转动,滚筒横向倾斜放置,滚筒前端高于滚筒后端,滚筒前端上部设有进料口,后端下部设有出料口,滚筒内壁延伸有数排向前倾斜的叶片,马达与电控箱电性连接,与其相连的齿轮套设于滚筒外壁,并在电控箱的控制下带动滚筒转动,有机物料由进料口进入,在叶片的推动下翻转,由滚筒的前端向后端移动至出料口。

4.另一中国专利(专利申请号为201910198315.4)公开的“一种强制输出式有机肥发酵装置及有机肥发酵的方法”,其强制输出式有机肥发酵装置包括发酵仓和设置在所述发酵仓内部的搅拌装置以及设置在所述发酵仓底部的若干强制输出装置;所述发酵仓底部一侧设置凹槽,所述强制输出装置设置在所述凹槽中,所述强制输出装置末端为设置在发酵仓下端的有机肥出口;所述强制输出装置包括输出链条和与所述输出链条配合使用的两个输出链轮以及用于驱动所述输出链轮的输出旋转马达;所述输出链条外表面上均匀设置有若干输出刮料板。

5.还有中国专利(专利申请号为201120415118.2)公开的“有机废弃物高温好氧高速发酵机”,其特征在于:具有箱体,箱体内设有搅拌轴,搅拌轴上设有螺旋形翻动耙,搅拌轴伸出箱体外并与电机连接;箱体内设有蒸汽喷头及电热棒;箱体安装有与外界联通的鼓风机;箱体内还设有温度测量器。

技术实现要素:

6.本发明所要解决的技术问题是提供一种场地占用小、发酵周期短、能够连续生产的有机肥生产设备。

7.为实现上述目的,本发明所采取的技术方案是发明一种有机肥多段发酵连续生产装置,包括动力组件、发酵组件和进料组件,所述发酵组件包括发酵本体组件和输送组件,所述输送组件设置在发酵本体组件内腔中;

8.a、所述发酵本体组件包括截面呈“u”形的槽体29、槽体盖板33和槽体前后端板30(包括相同的槽体前端板和槽体后端板),其“u”形槽体29的上部截面呈矩形,下部截面呈半圆柱面;其内腔上部由前端至尾端分别由柔性隔离墙依次分隔出超高温灭菌室7、高温菌剂接种室10、高温发酵室13、中低温菌剂接种室19和中低温发酵室20,在所述中低温发酵室20

的尾端下部,开设有出料口25;

9.b、所述输送组件设置在发酵本体组件内腔的下部,其包括主轴22、螺旋输送叶片21、前端轴承座4、尾端轴承座26和一组以上的中继轴承座组件;所述螺旋输送叶片21设置在主轴22上,所述主轴22的前端依次穿出槽体前后端板30和前端轴承座4后,连接动力组件;所述主轴22的后端穿出槽体前后端板30后,穿进后端轴承座26中;所述中继轴承座组件设置在发酵本体组件内腔中,其上套装主轴22;

10.c、所述进料组件包括发酵料进料器5、高温菌剂进料器9和中低温菌剂进料器16;所述发酵料进料器5设置在超高温灭菌室7的上部前端,所述高温菌剂进料器9设置在高温菌剂接种室10的上部,所述中低温菌剂进料器16设置在中低温菌剂接种室19的上部。

11.所述的柔性隔离墙包括隔离梁墙39、柔性隔离帘37和柔性隔离帘固定板38,所述隔离梁墙39设置在槽体盖板33的下部,其下端由柔性隔离帘固定板38夹装柔性隔离帘37。

12.所述的中继轴承座包括中继轴承座吊梁43、中继轴承座吊杆42和中继轴承座41,所述中继轴承座吊梁43设置在槽体盖板33的下部,其下端由中继轴承座吊杆42吊装中继轴承座41。

13.所述的超高温灭菌室7,其“u”形槽体29的外层包括有槽体保温层28,其内层依次包括超高温灭菌室加热层35和槽体内衬31;其槽体前后端板30的内外层分别为槽体内衬31和槽体保温层28;在其槽体盖板33的上面还设置有槽体盖板保温层32,且还设置有超高温灭菌室泄压孔6。

14.所述的高温菌剂接种室10,其“u”形槽体29的外层包括有槽体保温层28,其内层依次包括高温菌剂接种室冷却层36和槽体内衬31;在其槽体盖板33的上面还设置有槽体盖板保温层32,且在其前后两端还分别设置有高温菌剂接种室进气孔8和高温菌剂接种室出气孔11。

15.所述的高温发酵室13,其“u”形槽体29的外层包括有槽体保温层28,其内层依次包括高温发酵室加热层40和槽体内衬31;在其槽体盖板33的上面还设置有槽体盖板保温层32,且在其前后两端还分别设置有高温发酵室换气进气孔12和高温发酵室换气出气孔14。

16.所述的中低温菌剂接种室19,其“u”形槽体29的外层包括有槽体保温层28,其内层依次包括中低温菌剂接种室冷却层44和槽体内衬31;在其槽体盖板33的上面还设置有槽体盖板保温层32,且在其前后两端还分别设置有中低温菌剂接种室进气孔15和中低温菌剂接种室出气孔17。

17.所述的中低温发酵室20,其“u”形槽体29的外层包括有槽体保温层28,其内层依次包括中低温发酵室加热层45和槽体内衬31;其槽体前后端板30的内外层分别为槽体内衬31和槽体保温层28;在其槽体盖板33的上面还设置有槽体盖板保温层32,且在其前后两端还分别设置有中低温发酵室换气进气孔18和中低温发酵室换气出气孔23。

18.在所述的螺旋输送叶片21上还沿径向布置有一条以上的翻料叶片34。

19.所述翻料叶片34呈螺旋状。

20.所述动力组件包括调速电机1和减速器3,所述调速电机1的输出轴端通过联轴器(附图中未标记)连接减速器3的输入轴端,所述减速器3的输出轴端通过联轴器34连接穿出前端轴承座4的主轴22的前端。

21.所述发酵料进料器5、高温菌剂进料器9和中低温菌剂进料器16可采用螺旋进料器

或振动进料器或其它形式的进料装置。

22.本发明的有机肥多段发酵连续生产装置,采用“u”形槽体作为多段发酵容器,且采用柔性隔离墙将其依次分隔成超高温灭菌室、高温菌剂接种室、高温发酵室、中低温菌剂接种室和中低温发酵室,集超高温灭菌、高温菌剂接种、高温发酵、中低温菌剂接种和中低温发酵等五个步骤于一体,并采用低速推进的方式,因而,其整套设备的场地占用比较小,发酵周期比较短,能够实现连续生产。

附图说明

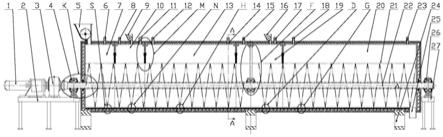

23.图1是本发明的主剖视示意图;

24.图2是本发明沿a-a轴线的左剖视示意图;

25.图3是本发明的k局部放大示意图;

26.图4是本发明的s局部放大示意图;

27.图5是本发明的n局部放大示意图;

28.图6是本发明的m局部放大示意图;

29.图7是本发明的h局部放大示意图;

30.图8是本发明的f局部放大示意图;

31.图9是本发明的d局部放大示意图;

32.图10是本发明的g局部放大示意图;

33.图11是本发明沿b-b轴线的局部剖视放大示意图。

34.图中:1是调速电机,2是电机机架,3是减速器,4是前端轴承座,5是发酵料进料器,6是超高温灭菌室泄压孔,7是超高温灭菌室,8是高温菌剂接种室进气孔,9是高温菌剂进料器,10是高温菌剂接种室,11是高温菌剂接种室出气孔,12是高温发酵室换气进气孔,13是高温发酵室,14是高温发酵室换气出气孔,15是中低温菌剂接种室进气孔,16是中低温菌剂进料器,17是中低温菌剂接种室出气孔,18是中低温发酵室换气进气孔,19是中低温菌剂接种室,20是中低温发酵室,21是螺旋输送叶片,22是主轴,23是中低温发酵室换气出气孔,24是发酵本体组件支座,25是出料口,26是尾端轴承座,27是尾端轴承座支架,28是槽体保温层,29是槽体,30是槽体前后端板,31是槽体内衬,32是槽体盖板保温层,33是槽体盖板,34是翻料叶片,35是超高温灭菌室加热层,36是高温菌剂接种室冷却层,37是柔性隔离帘,38是柔性隔离帘固定板,39是隔离梁墙,40是高温发酵室加热层,41是中继轴承座,42是中继轴承座吊杆,43是中继轴承座吊梁,44是中低温菌剂接种室冷却层,45是中低温发酵室加热层,46是密封圈。

具体实施方式

35.以下结合实施例,对本发明作进一步的说明。下面的说明是采用例举的方式,但本发明的保护范围不应局限于此。

36.本实施例中的方向说明:说明书中的前向(或前端)是指附图1中的左向(或左端),说明书中的尾端方向是指附图1中的右端方向。

37.本实施例的有机肥多段发酵连续生产装置,是由动力组件、发酵组件和进料组件组成。

38.其动力组件是由调速电机1和减速器3以及电机机架2组成,调速电机1和减速器3设置在电机机架2上。

39.其进料组件是由发酵料进料器5、高温菌剂进料器9和中低温菌剂进料器16组成,发酵料进料器5、高温菌剂进料器9和中低温菌剂进料器16可采用螺旋进料器或振动进料器或其它形式的进料装置。

40.其发酵组件是由发酵本体组件和输送组件组成。

41.其发酵本体组件是由截面呈“u”形的槽体29、槽体盖板33和槽体前后端板30,其下部设置有二个以上(本例设计为三个)的发酵本体组件支座24。

42.其“u”形槽体29的上部截面呈矩形,下部截面呈半圆柱面;在槽体29的外侧面,覆盖有槽体保温层28;在槽体29的内侧面,依次覆盖有调温层(具体依腔室而定)和槽体内衬31(由耐磨性和导热性好的材料制作,用于保护调温层)。

43.在槽体盖板33的上面,还覆盖有槽体盖板保温层32。

44.其槽体前后端板30包括相同的槽体前端板和槽体后端板(统称为槽体前后端板),在该槽体前后端板30中部的主轴孔中,还设置有密封圈46(用于避免发酵物料从该主轴孔中泄漏);在该槽体前后端板30的内侧覆盖有槽体内衬31(由耐磨性和导热性好的材料制作,用于保护该槽体前后端板30),外侧覆盖有槽体保温层28。

45.在“u”形槽体29的内腔上部,由前端至尾端分别由柔性隔离墙依次分隔出超高温灭菌室7、高温菌剂接种室10、高温发酵室13、中低温菌剂接种室19和中低温发酵室20,并在中低温发酵室20的尾端下部,开设有出料口25。

46.其柔性隔离墙是由隔离梁墙39、柔性隔离帘37和柔性隔离帘固定板38组成,截面呈“t”形状的隔离梁墙39设置在槽体盖板33的下部(横跨“u”形槽体29内腔上部的两边),其下端由柔性隔离帘固定板38夹装柔性隔离帘37。

47.在其超高温灭菌室7区段,所用的调温层是超高温灭菌室加热层35;在其槽体盖板33上面的前端还设置有发酵料进料器5,尾端部还设置有超高温灭菌室泄压孔6。

48.在其高温菌剂接种室10区段,所用的调温层是高温菌剂接种室冷却层36;在其槽体盖板33上面的前后两端还分别设置有高温菌剂接种室进气孔8和高温菌剂接种室出气孔11,在其中部还设置有高温菌剂进料器9。

49.在其高温发酵室13区段,所用的调温层是高温发酵室加热层40;在其槽体盖板33上面的前后两端还分别设置有高温发酵室换气进气孔12和高温发酵室换气出气孔14。

50.在其中低温菌剂接种室19区段,所用的调温层是中低温菌剂接种室冷却层44;在其槽体盖板33上面的前后两端还分别设置有中低温菌剂接种室进气孔15和中低温菌剂接种室出气孔17,在其中部还设置有中低温菌剂进料器16。

51.在其中低温发酵室20区段,所用的调温层是中低温发酵室加热层45;在其槽体盖板33上面的前后两端还分别设置有中低温发酵室换气进气孔18和中低温发酵室换气出气孔23。

52.其输送组件设置在“u”形槽体29下部的半圆柱面腔内,是由主轴22、螺旋输送叶片21、前端轴承座4、尾端轴承座26和多组(本例采用一组)中继轴承座组件组成。

53.其中继轴承座是由中继轴承座吊梁43、中继轴承座吊杆42和中继轴承座41组成,中继轴承座吊梁43设置在槽体盖板33的下部(横跨“u”形槽体29内腔上部的两边),其下面

安装中继轴承座吊杆42,在中继轴承座吊杆42的下端吊装中继轴承座41。

54.其主轴22为管状轴,在其外柱面上设置有螺旋输送叶片21,在该螺旋输送叶片21上还沿径向布置有多条(通常情况下,每一个360

°

旋转角至少应该对称设置二条)呈螺旋状的翻料叶片34。

55.其主轴22的前端依次穿出槽体前后端板30和前端轴承座4后,通过联轴器34连接减速器3的输出轴端,调速电机1的输出轴端通过联轴器(附图中未标记)连接减速器3的输入轴端;其主轴22的后端穿出槽体前后端板30后,穿进后端轴承座26中,后端轴承座26安装在尾端轴承座支架27上。

56.使用时,调速电机1经过减速器3减速后,带动主轴22缓慢转动。经过碳氮元素配比(通常情况下为1:25-30的重量比)和水分调节(含水量通常为50-60%)的有机肥待发酵原料由发酵料进料器5经其槽体盖板33上面的前端缓慢输送进超高温灭菌室7内,在超高温灭菌室加热层35的加热下,室内有机肥待发酵原料的温度能够达到100-120℃;由于主轴22上的螺旋输送叶片21随着主轴22缓慢旋转,加之分布在螺旋输送叶片21上的多条翻料叶片34所起的搅动作用,使得室内有机肥待发酵原料在被推送的同时,还被翻转,进而使得其加热比较均匀。在经过4-6个小时的超高温灭菌后,有机肥待发酵原料中所含有的病菌、虫卵和植物种子均被杀灭,其后,被逐渐输送、并越过柔性隔离墙,进入到高温菌剂接种室10内(此时,有机肥待发酵原料变成了超高温灭菌原料)。在超高温灭菌过程中,室内安装的温度探头(附图中未画出)会随时检测室内的温度,避免其过高或过低(通过控制超高温灭菌室加热层35来调节);当室内的气压过高时,高压气体会通过其槽体盖板33上面尾端部所设置的超高温灭菌室泄压孔6进行泄压。

57.进入高温菌剂接种室10内的超高温灭菌原料,在高温菌剂接种室冷却层36的冷却下,被快速降温至40-50℃[安装在室内高温菌剂进料器9下部的温度探头(附图中未画出)随时检测,由高温菌剂接种室进气孔8引入冷却空气、并由高温菌剂接种室出气孔11排出热空气可以辅助加快冷却],此时,经过加繁后的高温菌种由其槽体盖板33上面中部设置的高温菌剂进料器9加入到已经降低温度的超高温灭菌原料上面,并经过3-5个小时的螺旋输送叶片21的旋转推送和多条翻料叶片34所起的搅动作用,使得室内的超高温灭菌原料与高温菌种被混合均匀,成为高温菌剂接种发酵料,被推送并越过柔性隔离墙,进入高温发酵室13内。

[0058]

进入高温发酵室13内的高温菌剂接种发酵料,在高温发酵室加热层40的加热下,温度逐渐升高到60-80℃,并开始进行高温发酵。在高温发酵过程中,通过其槽体盖板33上面的前后两端设置的高温发酵室换气进气孔12和高温发酵室换气出气孔14,可以提供足够的新鲜氧气供应发酵;安装在高温发酵室13内的温度探头(附图中未画出)随时检测室内温度,当室内温度过高或过低时,可通过控制高温发酵室加热层40来调节。随着螺旋输送叶片21的缓慢旋转,翻料叶片34所起的搅动作用,能够让高温菌剂接种发酵料发酵均匀,待经过15-20个小时的高温发酵后,室内的高温菌剂接种发酵料得到了完全发酵,成为高温发酵料,被推送并越过柔性隔离墙,进入中低温菌剂接种室19内。

[0059]

进入中低温菌剂接种室19内的高温发酵料,在中低温菌剂接种室冷却层44的冷却下,被快速降温至30-35℃;安装在室内中低温菌剂进料器16下部的温度探头(附图中未画出)随时检测,当室内温度过高或过低时,可通过控制中低温菌剂接种室冷却层44来调节;

由中低温菌剂接种室进气孔15引入冷却空气、并由中低温菌剂接种室出气孔17排出热空气可以辅助加快冷却;其后,经过加繁后的中低温菌种由其槽体盖板33上面中部设置的中低温菌剂进料器16加入到已经降低温度的高温发酵料上面,并经过4-6个小时的螺旋输送叶片21的旋转推送和多条翻料叶片34所起的搅动作用,使得室内的高温发酵料与中低温菌种被混合均匀,成为中低温菌剂接种发酵料,被推送并越过柔性隔离墙,进入低温发酵室20内。

[0060]

进入中低温发酵室20内的中低温菌剂接种发酵料,在中低温发酵室加热层45的加热下,温度逐渐升高到45-60℃,并开始进行中低温发酵。在中低温发酵过程中,通过其槽体盖板33上面的前后两端设置的中低温发酵室换气进气孔18和中低温发酵室换气出气孔23,可以提供足够的新鲜氧气供应发酵;当安装在室内的温度探头(附图中未画出)检测室内温度过高或过低时,可通过控制中低温发酵室加热层45来调节。随着螺旋输送叶片21的缓慢旋转,翻料叶片34所起的搅动作用,能够让中低温菌剂接种发酵料发酵均匀,待经过20-30个小时的中低温发酵后,室内的中低温菌剂接种发酵料得到了完全发酵,成为中低温发酵料;至此,有机肥待发酵原料经过46-67个小时的灭菌、接种和发酵处理,由中低温发酵室20尾端下部的出料口25排出;其后,经过冷却后,成为发酵有机肥。

[0061]

本发明的有机肥多段发酵连续生产装置,适用于包括农业有机废弃物、养殖业粪污、人粪尿和餐饮废物等各类有机废弃物的发酵处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1