一种超薄柔性玻璃边缘R角的处理方法及超薄柔性玻璃的生产方法与流程

一种超薄柔性玻璃边缘r角的处理方法及超薄柔性玻璃的生产方法

技术领域

1.本发明属于电子显示玻璃技术领域,具体涉及一种超薄柔性玻璃边缘r角的处理方法及超薄柔性玻璃的生产方法。

背景技术:

2.随着电子产品的更新换代,人们对玻璃盖板的追求越趋于轻薄化,折叠屏的出现更是引起了社会各界的广泛关注,超薄玻璃盖板的出现在电子显示行业受到越来越多上市公司的热议。2020年samsung galaxy系列首次采用超薄玻璃运用到手机盖板中,由于其体积小,厚度薄,强度高,回弹性好,可同时兼顾手机及ipad的使用效果,对可折叠电脑及卷轴显示了提供的新的方向,受到广大消费者的青睐。

3.超薄玻璃(ultra-thin glass,utg)是指玻璃厚度小于100μm且具有柔性的玻璃,经过表面加工和边缘处理后的超薄玻璃由于具有高的耐冲击性及弯折性能等优势广泛的运用于各类电子行业中,为折叠显示屏行业划下了一个重大里程碑,成为继cpi盖板后在可折叠柔性领域具有重要地位,出现了搭载utg作为保护盖板(cover window)的折叠显示终端快速发展,使得显示终端形态不再局限于平面直板机或常规翻盖机,而呈现出多样流行化的发展趋势。

4.由于当前研究超薄玻璃的基本厚度为30-100μm,由于玻璃较脆,且厚度较薄,切割后玻璃边缘呈现直角边,在进行200k动态弯折时玻璃边缘由于应力集中易出现断裂弯折次数达不到终端客户要求,且弯折半径较大,无法满足当前终端客户贴合后弯折要求,utg常规边缘处理倒角的方法通过叠片点胶的方式进行,此方案工序较长,且后期utg解胶分片良率较低,成本浪费较大。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种超薄柔性玻璃边缘r角的处理方法,通过单面覆防酸膜结合蚀刻的方式能够简单有效的对切割后的玻璃边缘进行倒角并同时实现玻璃的整体减薄,高效的提升超薄柔性玻璃的生产效率,并提升超薄柔性玻璃的弯折性能。

6.本发明还提供了一种超薄柔性玻璃的生产方法,采用本发明所述的生产方法可以生产出边缘带有r角的超薄柔性玻璃,该种超薄柔性玻璃在进行200k动态弯折时玻璃边缘可防止因应力集中而出现断裂弯折次数达不到终端客户要求的问题。

7.为实现上述目的,本发明采取的技术方案如下:

8.一种超薄柔性玻璃边缘r角的处理方法,所述处理方法包括以下步骤:

9.(1)玻璃单面覆防酸膜;

10.(2)酸液喷淋减薄;

11.(3)除去防酸膜并清洗;

12.(4)玻璃的另一面覆防酸膜;

13.(5)酸液喷淋减薄;

14.(6)除去防酸膜并清洗。

15.所述防酸膜完全覆盖住玻璃的表面,但不覆盖住玻璃的边缘;这样在进行酸液喷淋时,酸液可一定程度的渗入玻璃边缘的防酸膜内进而蚀刻覆盖了防酸膜的玻璃面的边缘产生r角,而被防酸膜覆盖住的玻璃表面由于防酸膜的保护则不会被酸液蚀刻,而未覆盖防酸膜的玻璃面经酸液喷淋后可实现整体减薄。

16.所述防酸膜为聚氨酯材质uv减黏膜,其厚度为50-200μm。

17.步骤(2)、(5)中,未被防酸膜覆盖住的玻璃面的单面减薄的厚度为10-60μm,减薄蚀刻反应速率为1-3μm/min;被防酸膜覆盖住的玻璃面的边缘蚀刻量为10-40μm,以处理掉玻璃切割时带来的崩边及实现边缘倒角效果,保证玻璃的弯折性能。

18.步骤(2)、(5)中,所述酸液的组成及重量百分比为:氢氟酸0.8%-1.5%,硫酸10%-20%,冰醋酸0.5%-0.8%,盐酸1.2%-2.0%,氟化铵1.2%-4.0%,草酸2%-8%,剩余为去离子水。

19.步骤(3)、(6)中,使用200-300mj/cm2紫外光照射剥离去除保护膜;所述清洗为超声清洗,超声功率为1-3w,清洗时间为20-40min,保证玻璃清洗效果及不会造成utg制损;确保清洗后玻璃表面达因值为32-36n/m。

20.本发明还提供了所述超薄柔性玻璃的生产方法,所述生产方法包括以下步骤:玻璃激光切割

‑‑

玻璃单面覆防酸膜

‑‑

酸液喷淋减薄

‑‑

除去防酸膜并清洗

‑‑

玻璃的另一面覆防酸膜

‑‑

酸液喷淋减薄

‑‑

除去防酸膜并清洗

‑‑

化学钢化

‑‑

面蚀刻

‑‑

超声清洗。

21.切割之前所述超薄柔性玻璃的厚度为60-150μm,成品超薄玻璃的厚度在30-70μm。

22.所述化学钢化步骤中,所述钢化处理的条件为:在370~400℃预热30-60min,然后在380~410℃钢化30-90min,使钢化后的utg的应力层厚度为6-10μm,应力值为500-700mpa。

23.钢化处理所使用的钢化液为质量分数为99.99%的硝酸钾溶液,化学钢化主要为在高温条件下进行钠钾离子交换的过程,利用两者体积差产生的挤压效应来提高玻璃表面强度及柔韧性。

24.所述面蚀刻步骤中,面蚀刻量控制在1-4μm,蚀刻速率在0.5-1μm/min。

25.面蚀刻所使用的蚀刻液组成组成及重量百分比为:氢氟酸0.1%-0.4%,硫酸40%-60%,磷酸0.2-0.4%,硫酸铵1%-2%,醋酸1.0%-20.0%,硝酸2.0%-10.0%,剩余为去离子水。

26.所述面蚀刻步骤中,蚀刻过程中在酸槽中安装有超声装置,防止玻璃出现夹具印记,去除玻璃表面蚀刻后残留的玻璃粉,保证玻璃板厚均匀性,优化玻璃表面粗糙度,能够有效消除钢化后玻璃表面微裂纹的缺陷,提高玻璃成品表面耐冲击强度。

27.本发明提供的超薄柔性玻璃的生产方法,操作方便,加工周期短,成本较低,可实现量产规划,玻璃边缘得到倒角处理,有利于减少utg在动态弯折中的应力集中,提高弯折次数,良率较高,加工成品utg具有较高的耐冲击强度及优异的弯折性能,能满足当前市场电子产品盖板类需求,具有较好的使用价值。

28.与现有技术相比,本发明具有以下有益效果:

29.有效的解决了超薄玻璃边缘不良及表面粗糙度优化问题,所述工艺路线合理,加

工工序简单,成本低,在utg生产制程中良品率极高,且成品玻璃具有较高的耐冲击性和优异的弯折性能,能够弯折更小的r角及弯折次数,具备量产性,能够有效的解决塑料盖板折痕问题,为折叠屏电子设备打开了广阔的视野,并为柔性屏市场提供了一种新的可能性。

附图说明

30.图1为超薄柔性玻璃的生产工艺流程图;

31.图2为超薄柔性玻璃边缘r角的处理流程图;

32.图3为超薄柔性玻璃边缘r角的显微照片。

具体实施方式

33.一种超薄柔性玻璃的生产方法,包括以下步骤:玻璃激光切割

‑‑

玻璃单面覆防酸膜

‑‑

酸液喷淋减薄

‑‑

除去防酸膜并清洗

‑‑

玻璃的另一面覆防酸膜

‑‑

酸液喷淋减薄

‑‑

除去防酸膜并清洗

‑‑

化学钢化

‑‑

面蚀刻

‑‑

超声清洗。

34.切割之前所述超薄柔性玻璃的厚度为60-150μm,成品超薄玻璃的厚度在30-70μm。

35.所述防酸膜完全覆盖住玻璃的表面,但不覆盖住玻璃的边缘;这样在进行酸液喷淋时,酸液可一定程度的渗入玻璃边缘的防酸膜内进而蚀刻覆盖了防酸膜的玻璃面的边缘产生r角,而被防酸膜覆盖住的玻璃表面由于防酸膜的保护则不会被酸液蚀刻,而未覆盖防酸膜的玻璃面经酸液喷淋后可实现整体减薄。

36.所述防酸膜为聚氨酯材质uv减黏膜,其厚度为50-200μm。

37.酸液喷淋减薄步骤中,未被防酸膜覆盖住的玻璃面的单面减薄的厚度为10-60μm,减薄蚀刻反应速率为1-3μm/min;被防酸膜覆盖住的玻璃面的边缘蚀刻量为10-20μm,以处理掉玻璃切割时带来的崩边及实现边缘倒角效果,保证玻璃的弯折性能。

38.酸液喷淋减薄步骤中,所述酸液的组成及重量百分比为:氢氟酸0.8%-1.5%,硫酸10%-20%,冰醋酸0.5%-0.8%,盐酸1.2%-2.0%,氟化铵1.2%-4.0%,草酸2%-8%,剩余为去离子水。

39.除去防酸膜并清洗步骤中,使用200-300mj/cm2紫外光照射剥离去除保护膜;所述清洗为超声清洗,超声功率为1-3w,清洗时间为20-40min,保证玻璃清洗效果及不会造成utg制损;确保清洗后玻璃表面达因值为32-36n/m。

40.所述化学钢化步骤中,所述钢化处理的条件为:在370~400℃预热30-60min,然后在380~410℃钢化30-90min,使钢化后的utg的应力层厚度为6-10μm,应力值为500-700mpa。

41.钢化处理所使用的钢化液为质量分数为99.99%的硝酸钾溶液。

42.所述面蚀刻步骤中,面蚀刻量控制在1-4μm,蚀刻速率在0.5-1μm/min。

43.面蚀刻所使用的蚀刻液组成组成及重量百分比为:氢氟酸0.1%-0.4%,硫酸40%-60%,磷酸0.2-0.4%,硫酸铵1%-2%,醋酸1.0%-20.0%,硝酸2.0%-10.0%,剩余为去离子水。所述面蚀刻步骤中,蚀刻过程中在酸槽中安装有超声装置,防止玻璃出现夹具印记,去除玻璃表面蚀刻后残留的玻璃砂,保证玻璃板厚均匀性,优化玻璃表面粗糙度,能够有效消除钢化后玻璃表面微裂纹的缺陷,提高玻璃成品表面耐冲击强度。

44.下面结合具体的实施例对本技术进行详细说明。

45.各实施例及对比例中所使用的喷淋酸液的组成及重量百分比为:氢氟酸0.8%,硫酸10%,冰醋酸0.6%,盐酸1.4.0%,氟化铵2.6%,草酸4.2%,剩余为去离子水;面蚀刻时所使用的蚀刻液组成组成及重量百分比为:氢氟酸0.3%,硫酸50%,磷酸0.3%,硫酸铵1.6%,醋酸14%,硝酸6%,剩余为去离子水;钢化处理所使用的钢化液为质量分数为99.99%的硝酸钾溶液;聚氨酯材质uv减黏膜购买自安徽积加新材料有限公司。

46.各实施例及对比例中的弯折性能测试方法如下:

47.将utg样品用胶带黏贴于u型动态弯折机治具上,设置弯折速度2s一个循环,弯折半径为1~5mm,置于室温条件下进行弯折20w次,弯折后无裂纹、折痕等外观不良判定ok,此时对应的弯折半径和弯折次数则为表征样品的弯折性能的物理量,弯折的半径越小,弯折次数越多,说明样品的弯折性能越强。

48.实施例1

49.一种超薄柔性玻璃的生产方法,包括以下步骤:

50.(1)对厚度为70μm的玻璃进行激光切割成小块;

51.(2)玻璃单面覆防酸膜:在玻璃的上表面覆上与其等大的聚氨酯材质uv减黏膜;

52.(3)酸液喷淋减薄:在喷淋线上经酸液喷淋1000s;

53.(4)除去防酸膜并清洗:使用250mj/cm2紫外光照射剥离去除保护膜,然后进行超声清洗,超声功率为2.6w,清洗时间为35min;

54.(5)玻璃的另一面覆防酸膜:在玻璃的下表面覆上与其等大的聚氨酯材质uv减黏膜;

55.(6)酸液喷淋减薄:在喷淋线上经酸液喷淋同样的时间1000s;

56.(7)除去防酸膜并清洗:使用250mj/cm2紫外光照射剥离去除保护膜,然后进行超声清洗,超声功率为2.6w,清洗时间为35min;

57.(8)化学钢化:将玻璃在400℃预热60min,然后放入钢化液中380℃钢化15min;

58.(9)面蚀刻:将玻璃放入蚀刻液中蚀刻120s,承装蚀刻液的酸槽中安装有超声装置;

59.(10)超声清洗:超声功率为2.6w,清洗时间为35min。

60.该实施例制备得到的超薄柔性玻璃的厚度为30μm,边缘r角为11μm,在其弯折半径为r1或r2时,弯折200k次均无裂纹、折痕等外观不良出现。

61.实施例2

62.一种超薄柔性玻璃的生产方法,包括以下步骤:

63.(1)对厚度为50μm的玻璃进行激光切割成小块;

64.(2)玻璃单面覆防酸膜:在玻璃的上表面覆上与其等大的聚氨酯材质uv减黏膜;

65.(3)酸液喷淋减薄:在喷淋线上经酸液喷淋450s;

66.(4)除去防酸膜并清洗:使用250mj/cm2紫外光照射剥离去除保护膜,然后进行超声清洗,超声功率为2.6w,清洗时间为35min;

67.(5)玻璃的另一面覆防酸膜:在玻璃的下表面覆上与其等大的聚氨酯材质uv减黏膜;

68.(6)酸液喷淋减薄:在喷淋线上经酸液喷淋同样的时间450s;

69.(7)除去防酸膜并清洗:使用250mj/cm2紫外光照射剥离去除保护膜,然后进行超

声清洗,超声功率为2.6w,清洗时间为35min;

70.(8)化学钢化:将玻璃在400℃预热60min,然后放入钢化液中380℃钢化15min;

71.(9)面蚀刻:将玻璃放入蚀刻液中蚀刻120s,承装蚀刻液的酸槽中安装有超声装置;

72.(10)超声清洗:超声功率为2.6w,清洗时间为35min。

73.该实施例制备得到的超薄柔性玻璃的厚度为30μm,边缘r角为13μm,在其弯折半径为r1或r2时,弯折200k次均无裂纹、折痕等外观不良出现。

74.对比例1

75.一种超薄柔性玻璃的生产方法,包括以下步骤:

76.(1)对厚度为100μm的玻璃进行激光切割成小块;

77.(2)酸液喷淋减薄:在喷淋线上经酸液喷淋2000s;

78.(3)化学钢化:将玻璃在400℃预热60min,然后放入钢化液中380℃钢化15min;

79.(4)面蚀刻:将玻璃放入蚀刻液中蚀刻120s,承装蚀刻液的酸槽中安装有超声装置;

80.(5)超声清洗:超声功率为2.6w,清洗时间为35min。

81.该对比例制备得到的超薄柔性玻璃的厚度为30μm边缘为直角,其弯折半径为r2是,弯折200k次无裂纹、折痕等外观不良出现,但是在其弯折半径为r1时,弯折1次就会出现玻璃碎裂。

82.对比例2

83.一种超薄柔性玻璃的生产方法,包括以下步骤:

84.(1)对厚度为70μm的玻璃进行激光切割成小块;

85.(2)酸液喷淋减薄:在喷淋线上经酸液喷淋1100s;

86.(3)化学钢化:将玻璃在400℃预热60min,然后放入钢化液中380℃钢化15min;

87.(4)面蚀刻:将玻璃放入蚀刻液中蚀刻120s,承装蚀刻液的酸槽中安装有超声装置;

88.(5)超声清洗:超声功率为2.6w,清洗时间为35min。

89.该对比例制备得到的超薄柔性玻璃的厚度为30μm边缘为直角,在其弯折半径为r1时,弯折1次就会出现玻璃碎裂。

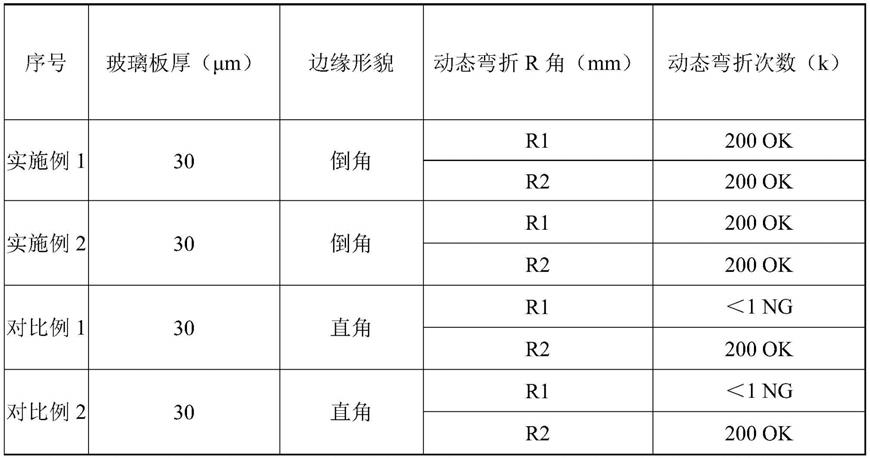

90.表1

[0091][0092]

注:r1表示弯折半径为1mm;r2表示弯折半径为2mm;ok表示弯折后无裂纹、折痕等外观不良;ng表示弯折后玻璃碎裂.

[0093]

从表1中可以看出,边缘直角的对比例中的样品仅能满足r2 200k弯折,r1弯折后玻璃碎裂,进行边缘倒角后能够满足r1 200k弯折,主要是由于倒角后弯折时能够有效缓解应力集中,提高弯折性能。

[0094]

上述参照实施例对一种超薄柔性玻璃边缘r角的处理方法及超薄柔性玻璃的生产方法进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1