一种用于锂电池电极材料煅烧的陶瓷材料及其制备方法与流程

1.本发明涉及一种陶瓷材料,尤其是一种用于锂电池电极材料煅烧的陶瓷材料及其制备方法。

背景技术:

2.锂离子电池是目前能量密度最高的新一代二次电池,广泛应用于移动通信和新能源等领域,未来锂离子电池发展空间巨大。正极材料是锂离子电池的核心材料,我国磷酸铁锂、钴酸锂、三元系正极材料(lncm、lnca)的产量均居世界首位,其中三元正极材料是未来几年的发展方向,尤其是高镍三元正极材料(lini

1-x-y

co

x

mnyo2,其中ni》0.8)发展迅速。

3.正极材料主要才陶瓷匣钵进行煅烧,目前匣钵的平均寿命在10-15次(目前最高可达36次左右),一般循环使用4次左右开始出现轻微剥落,然后逐渐加重直至报废,其抗侵蚀性远不能满足正极材料发展的实际需要。另外,用后的匣钵沾结有锂、钴、锰、镍等金属化合物,而此类固体废弃物对生态环境产生较大危害。要去除上述物质实现匣钵的重复利用,成本较高,难以产生经济效益。

技术实现要素:

4.为解决上述问题,本发明提供一种具有良好的耐碱侵蚀性、使用寿命长的一种用于锂电池电极材料煅烧的陶瓷材料,具体技术方案为:

5.一种用于锂电池电极材料煅烧的陶瓷材料,其特征在于,由以下原料按照质量份数制成:碳酸锂0.5~5份;硅微粉1~7份;钛白粉0.5~3份;电熔单斜锆粉5~10份;余量为氧化铝微粉75~93份。

6.优选的,碳酸锂与硅微粉的摩尔比为1:1。

7.优选的,钛白粉的质量为氧化铝粉的1~3%。

8.优选的,所述电熔单斜锆粉为微米级电熔单斜锆粉。

9.一种用于锂电池电极材料煅烧的陶瓷材料的制备方法,包括以下步骤:

10.制备预合成料,将碳酸锂、硅微粉和氧化铝微粉按摩尔比1:1:2进行干磨混合,煅烧得到预合成料;

11.配料:预合成料5~15份,钛白粉0.5~3份,微米级电熔单斜锆粉5~10份,氧化铝微粉70~85份;

12.球磨;

13.喷雾造粒;

14.等静压成型;

15.烧结,在1580~1620℃保温3~8h,得到陶瓷材料。

16.优选的,所述制备预合成料时,煅烧温度为650~750℃。

17.优选的,所述烧结时,先以0.5℃/min升温速率升温至300℃,再以1℃/min升温速率升温至1580~1620℃,并保温3~8h后自然降温。

18.优选的,所述陶瓷材料的显孔率<0.5%,密度在3.4~3.6g/cm3之间,微米级闭气孔率在6%~11%之间。

19.优选的,所述陶瓷材料经1100℃至室温空冷循环10~30次处理后,陶瓷材料的抗折强度增加到200mpa以上。

20.与现有技术相比本发明具有以下有益效果:

21.本发明提供的一种用于锂电池电极材料煅烧的陶瓷材料热震性优良、高温耐碱腐蚀性高、显孔率小、使用寿命长。

附图说明

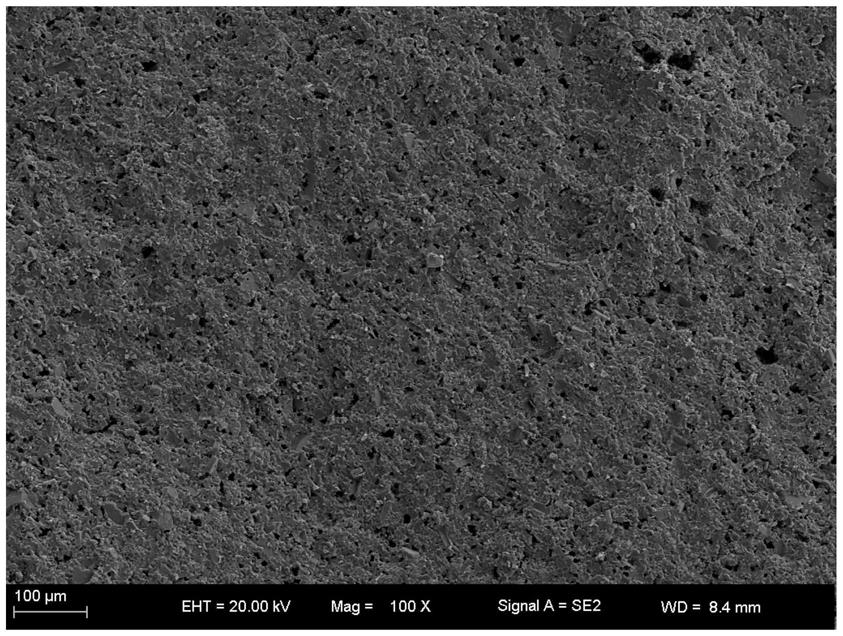

22.图1是本实施例的陶瓷材料放大100倍的电子显微镜图;

23.图2是本实施例的陶瓷材料放大1000倍的电子显微镜图。

具体实施方式

24.现结合附图对本发明作进一步说明。

25.目前国内大量使用的匣钵以堇青石-莫来石质、镁铝尖晶石-堇青石质、碳化硅质等,匣钵的使用寿命短。通过对剥落的研究发现,锂离子电池正极材料合成时,原料在煅烧合成过程中会分解产生氧化锂,而氧化锂具有渗透能力强和反应活性高的特点,会加速对匣钵的侵蚀,氧化锂主要与匣钵中的堇青石(mg2al4si5o

18

)、莫来石(al6si2o

13

)等反应生成lialsio4、lialo2、li2sio3等物质,随着保温时间的进行,这些物质可以继续与al、si等元素反应,最终生成lialsio4、lialsi2o6等,这些物相的生成会导致侵蚀层与耐火材料之间由于热膨胀系数的差异而发生剥落的现象。

26.一种用于锂电池电极材料煅烧的陶瓷材料,由以下原料按照质量份数制成:碳酸锂0.5~5份;硅微粉1~7份;钛白粉0.5~3份;电熔单斜锆粉5~10份;余量为氧化铝微粉75~93份。

27.碳酸锂与硅微粉的摩尔比为1:1。钛白粉的质量为氧化铝粉的1~3%。所述电熔单斜锆粉为微米级电熔单斜锆粉。

28.一种用于锂电池电极材料煅烧的陶瓷材料的制备方法,包括以下步骤:

29.(1)先将碳酸锂、硅微粉和氧化铝微粉按摩尔比1:1:2比例进行干磨混合,并于700℃进行煅烧预合成;

30.(2)再按照份数加入预合成粉料5~15份、钛白粉0.5~3份、电熔氧化锆微粉5~10份、氧化铝微粉70~85份,加水及分散剂进行球磨,球磨时间为20h;

31.(3)将上述浆料加入1%pva为粘接剂进行喷雾造粒、等静压成型、1580~1620℃烧成得到所需的陶瓷材料。

32.先将碳酸锂与硅微粉、氧化铝微粉按摩尔比1:1:2比例进行干磨混合,并于700℃进行煅烧预合成;再按照质量比,预合成粉料15%,钛白粉2%,微米级电熔氧化锆微粉10%,氧化铝微粉73%进行配料,加入60%质量比的水及0.2%聚丙烯酸铵于球磨机中球磨20h,喷雾造粒。将制得的造粒粉在100mpa压力下成型制备试条及陶瓷板,并将其置于电阻炉中,先以0.5℃/min升温速率升温至300℃,再以1℃/min升温速率升温至1600℃,并保温5h后自然降温,得到陶瓷材料。

33.实施例

34.先将碳酸锂与硅微粉、氧化铝微粉按摩尔比1:1:2比例进行干磨混合,并于700℃进行煅烧预合成;再按照质量比,预合成粉料15%,钛白粉2%,微米级电熔氧化锆微粉10%,氧化铝微粉73%进行配料,加入60%质量比的水及0.2%聚丙烯酸铵于球磨机中球磨20h,喷雾造粒。将制得的造粒粉在100mpa压力下成型制备试条及陶瓷板,并将其置于电阻炉中,先以0.5℃/min升温速率升温至300℃,再以1℃/min升温速率升温至1600℃,并保温5h后自然降温。

35.本实施例制得的试样体积密度为3.590g/cm3,显气孔率为零。常温抗折强度为141mpa,经1100℃

→

室温空冷循环30次处理后,材料抗折强度增加到264mpa;陶瓷板的侵蚀试验中,在850℃保温20h,li2o仅在陶瓷材料表层发生轻微反应,反应层厚度忽略不计,具有良好的高温抗侵蚀性能。

36.煅烧电极材料时采用类似于水泥回转窑的方式,使正极材料从一端进入,在窑内滚动前进,完成升温、保温、降温的过程。这种煅烧方式的优点在于锂电池材料在合成过程中,粉体随着窑炉的转动,逐渐搅拌均匀,与传统匣钵装烧相比,其合成的材料性能更加优良,且这种方式也相对更加节能。这种煅烧方式的窑体内衬需采用一种低气孔率的陶瓷材料,在具有良好热震性的同时,又同时具有良好的耐碱侵蚀性。从而保证窑炉长时间稳定的运行。

37.如图1和图2所示,本实施例制得的试样体积密度为3.590g/cm3,显气孔率为零。常温抗折强度为141mpa,经1100℃至室温空冷循环30次处理后,材料抗折强度增加到264mpa;陶瓷板的侵蚀试验中,在850℃保温20h,li2o仅在陶瓷材料表层发生轻微反应,反应层厚度忽略不计,具有良好的高温抗侵蚀性能和热震性能。同时,由于其接近于零的显微气孔率及特殊的晶界相,提高了其在高温下耐碱侵蚀渗透的性能。能很好的作为碱性材料煅烧炉的内衬材料使用。

38.传统匣钵材料由粗、细颗粒级配而形成的耐火材料,具有较高的显气孔率和较差的结合强度,结构相对松散,在使用过程中极易被侵蚀而产生剥落。而实施例提供的材料制成的炉内衬具有显气孔率低、气孔尺寸小、结合强度高、抗热震性好等特点,从而在抗侵蚀和剥落上具有一定的优势。

39.以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1