一种用于水工混凝土的纳米无机防腐防渗抗污涂层结构的制作方法

1.本实用新型涉及水利工程建设领域,特别涉及一种用于水工混凝土的纳米无机防腐防渗抗污涂层结构。

背景技术:

2.随着河、湖、水库工程的全面推进,跨流域调水工程的增多,水工建筑的形式也趋向多样化,在水利工程中常采用单个或若干个不同作用、不同类型的建筑物来调控水流,防治水害,以满足水资源的需求,主要有输水渠道、输水管道、引水隧洞、渡槽、倒虹吸、涵洞等。

3.水工混凝土是水利工程建设中最重要的材料之一,需要在各种各样复杂的环境条件下发挥作用并确保调水工作正常运行。

4.现有技术中,公开号cn205171566u公开了一种具有抗冻防水性能的水工混凝土结构,包括水工混凝土结构主体、粘结剂、保温板、防水层。所述水工混凝土结构主体上预留t型管孔道。所述保温板为珍珠岩保温板,通过粘结剂固定在水工混凝土结构主体上,且在保温板与水工混凝土结构主体预留孔道相应处设置圆径相同的通孔。所述粘结剂为珍珠岩粘结剂。所述防水层是由防水砂浆涂覆在所述保温板的远离墙体一侧形成,且在防水层中间设置钢丝网,并用防水砂浆填充于水工混凝土结构主体的预留孔道和保温板的通孔中,使其与外侧防水层连成一体,提高结构整体性。该发明技术方案的复合结构兼具保温板的保温隔热作用和防水层的防水抗渗作用,使该水工混凝土结构具有良好的抗冻融破坏能力。

5.公开号cn104790349a公开了一种以陶瓷板作为防护层的水工混凝土结构及其施工工艺,包括水工混凝土结构主体,所述水工混凝土结构主体上设置有若干膨胀螺栓,水工混凝土结构主体的外部设置有若干陶瓷板,所述陶瓷板的上下端均通过连接件与膨胀螺栓相连,陶瓷板与水工混凝土结构主体之间通过粘结砂浆粘结为一体。本发明同时还公开了该水工混凝土结构的施工工艺。块体可大可小,简单方便,极易施工。陶瓷材料优异的耐腐蚀和力学性能,能抵御各种酸、碱、盐、海水的腐蚀;其吸水率很低,抗冻融破坏性能好;其硬度高,抵御冰凌撞击;表面施釉,基本不透水,表面能较低,可使闸墩、桥墩等水工结构更加耐久、美观、节约维修费用,顺应当今发展景观水利、生态水利的需要。

6.由于水工混凝土建筑物的结构性特点和所处工作环境的不同,长期受到水流的冲刷,并暴露于日晒、雨淋、冰雪、风霜的侵蚀环境下,再加上大气、工业污染和混凝土自身的碳化,钢筋的锈蚀等作用下,会产生劣化而出现裂缝、冻胀、冲磨、空蚀、碱骨料反应、碳化、溶蚀、侵蚀、微生物腐蚀等病害,池壁、渠道及涵洞表面更是滋生各种贝类、藻类、霉菌和污渍,加速了水泥基面的老化和损坏,严重时会使结构破坏倒塌,影响或限制了结构的正常输水功能并缩短结构的使用年限,增加了建筑物使用过程中的维护与翻新费用,影响工作效益和水质安全,不仅造成经济损失,而且严重浪费资源,严重时还会引发环境和健康等问题。

技术实现要素:

7.本实用新型的目的在于解决上述问题和不足,通过对水工混凝土表面添加保护层,提供一种用于水工混凝土的纳米无机防腐防渗抗污涂层结构,避免混凝土与土壤、水流、大气以及其他腐蚀物质的接触,达到防腐、防渗、抗污的目的,延长混凝土的使用寿命。

8.本实用新型的技术方案是这样实现的:

9.一种用于水工混凝土的纳米无机防腐防渗抗污涂层结构,所述纳米无机防腐防渗抗污涂层结构包括双组分高分子聚合物砂浆粘结底涂层(1)、双组分高强聚合物砂浆中涂层(2)、纳米防腐抗污防护面涂层(3)依次层叠设置一起;所述双组分高分子聚合物砂浆粘结底涂层(1)先涂覆在水工混凝土建筑面上,然后在其上涂覆双组分高强聚合物砂浆中涂层(2),最后再涂覆纳米防腐抗污防护面涂层(3),在水工混凝土建筑面上形成三层涂层结构。

10.其中,在本实用新型所述的技术方案中,所述双组分高分子聚合物砂浆粘结底涂层(1),由组分a和组分b经混合、喷涂和干燥形成,其中,组分a以重量份数计,包括如下组分:60份~80份苯丙乳液、20份~40份去离子水、1.5份~3.5份分散剂、0.8份~2.5份抗菌剂、1.5份~3.5份消泡剂;组分b包括以重量份数计,如下组分:30份~50份硅酸盐水泥(42.5级)、8份~22份白水泥、18份~40份石英砂、8份~22份重钙粉、2.5份~6份偏高岭土、2.5份~6份乳胶粉、0.8份~3.5份聚羧酸高效减水剂。

11.其中,聚合物分子中的活性基因与混凝土基面游离分子、离子进行交换,生成特殊的化学桥键,形成非常强有力的粘接,产生坚韧、致密的涂膜,有效地填堵混凝土内部微细裂缝和毛细空隙,隔断了与外界联系的通道,具有阻止表层微裂缝发生的能力,该双组分高分子聚合物砂浆粘结底涂层(1)十分可靠、适用。

12.所述双组分高分子聚合物砂浆粘结底涂层(1),组分a和组分b,在实际使用时,按照a:b为1-1.5:3的配比,混合使用。组分a和组分b经混合、喷涂、干燥,形成双组分高分子聚合物砂浆粘结底涂层(1)。

13.所述双组分高分子聚合物砂浆粘结底涂层(1)的厚度为0.3~1.5mm。所述石英砂为80-120目。硅酸盐水泥优选42.5级。

14.所述双组分高强聚合物砂浆中涂层(2),是由组分c和组分d经混合、喷涂和干燥形成,其中,组分c包括以重量份数计,如下组分:60份~80份苯丙乳液、20份~40份去离子水、1.8份~4份分散剂、0.8份~2.5份抗菌剂、1.8份~3.5份消泡剂;组分d包括以重量份数计,如下组分:30份~50份硅酸盐水泥、12份~30份白水泥、18份~40份石英砂、8份~22份铝矾土、2.5份~6份偏高岭土、2.5份~6份重晶石粉、2.5份~6份纤维素醚,0.8份~3.5份聚羧酸高效减水剂,其中,聚合物乳液与砂浆中的水泥及无机填料完美地组合在一起,极大地提高砂浆层的强度和耐磨性,从而得到致密、坚固、不起尘、抗渗和耐化学侵蚀的表面,该双组分高强聚合物砂浆中涂层(2)十分可靠、适用。

15.所述双组分高强聚合物砂浆中涂层(2),组分c和组分d,在实际使用时,按照c:d为1-1.5:3的配比,混合使用。组分c和组分d经混合、喷涂、干燥,形成双组分高强聚合物砂浆中涂层(2)。

16.所述双组分高强聚合物砂浆中涂层(2)的厚度为0.3~1.5mm。所述石英砂为80-120目。

17.所述纳米防腐抗污防护面涂层(3)以重量份数计,包括如下组分:25份~50份纳米陶瓷溶胶改性树脂、15份~40份纳米二氧化硅、8份~28份钛金属纳米粉末、8份~22份异丙醇、1.8份~5.5份云母片、0.8份~2.2份晶须填料、0.8份~2.2份表面活性剂。其中,纳米陶瓷溶胶改性树脂具有耐腐蚀性、耐高温性、热稳定性和抗紫外老化等各项性能指标,纳米二氧化硅及钛金属纳米粉末填料等极大地改善和提高表面的疏水、抗污、耐酸碱、耐洗刷等性能。该纳米防腐抗污防护面涂层(3)十分可靠、适用。

18.所述纳米防腐抗污防护面涂层(3)的厚度为30~150μm。

19.本实用新型技术方案,在配方上采用有机、无机复合物的制造技术,结合了有机物和无机物特点的新型复合物,有机、无机复合不是两者单纯的物理混合,而是通过化学键来形成新的化合物,混合反应后,改善了无机物柔韧性差的缺点,提高了有机物的硬度和耐高温等特点,同时克服了无机物高温烧结(850℃)的缺点,使成膜温度降至常温。

20.在本实用新型所述的技术方案中,进一步优选,所述双组分高分子聚合物砂浆粘结底涂层(1)由组分a和组分b混合后,喷涂、干燥形成,其中,组分a以重量份数计,包括如下组分:65份~75份苯丙乳液、25份~35份去离子水、2份~3份分散剂、1份~2份抗菌剂、2份~3份消泡剂;组分b包括以重量份数计,如下组分:35份~45份硅酸盐水泥(42.5级)、10份~20份白水泥、20份~35份石英砂、10份~20份重钙粉、3份~5份偏高岭土、3份~5份乳胶粉、1份~3份聚羧酸高效减水剂。

21.所述双组分高分子聚合物砂浆粘结底涂层(1)的厚度为0.5~1mm。所述石英砂为80-120目。这样在保证纳米无机防腐防渗抗污涂层结构具有高性能与可靠性的条件下,能较好地控制双组分高分子聚合物砂浆粘结底涂层(1)的用量,从而有助于控制纳米无机防腐防渗抗污涂层结构的制造成本。

22.所述双组分高强聚合物砂浆中涂层(2)由组分c和组分d组成,其中,组分c包括以重量份数计,如下组分:65份~75份苯丙乳液、25份~35份去离子水、2份~3份分散剂、1份~2份抗菌剂、2份~3份消泡剂;组分d包括以重量份数计,如下组分:35份~45份硅酸盐水泥、15份~25份白水泥、20份~35份石英砂、10份~20份铝矾土、3份~5份偏高岭土、3份~5份重晶石粉、3份~5份纤维素醚,1份~3份聚羧酸高效减水剂。

23.所述双组分高强聚合物砂浆中涂层(2)的厚度为0.5~1mm。所述石英砂为80-120目。这样在保证纳米无机防腐防渗抗污涂层结构具有高性能与可靠性的条件下,能较好地控制双组分高强聚合物砂浆中涂层(2)的用量,从而有助于控制纳米无机防腐防渗抗污涂层结构的制造成本。

24.所述纳米防腐抗污防护面涂层(3)包括以重量份数计,如下组分:30份~45份纳米陶瓷溶胶改性树脂、20份~35份纳米二氧化硅、10份~25份钛金属纳米粉末、10份~20份异丙醇、2份~5份云母片、1份~2份晶须填料、1份~2份表面活性剂。

25.所述纳米防腐抗污防护面涂层(3)的厚度为50~100μm。这样在保证纳米无机防腐防渗抗污涂层结构具有高性能与可靠性的条件下,能较好地控制纳米防腐抗污防护面涂层(3)的用量,从而有助于控制纳米无机防腐防渗抗污涂层结构的制造成本。

26.更优选,本实用新型所述的技术方案中,所述双组分高分子聚合物砂浆粘结底涂层(1)包括组分a和组分b,其中,组分a包括以重量份数计,如下组分:70份苯丙乳液、30份去离子水、2.5份分散剂、1.5份抗菌剂、2.5份消泡剂;组分b包括以重量份数计,如下组分:40

份硅酸盐水泥(42.5级)、15份白水泥、28份100目石英砂、17.5份重钙粉、4份偏高岭土、4份乳胶粉、2份聚羧酸高效减水剂,其中,聚合物分子中的活性基因与混凝土基面游离分子、离子进行交换,生成特殊的化学桥键,形成非常强有力的粘接,其坚韧、致密的涂膜,有效地填堵混凝土内部微细裂缝和毛细空隙,隔断了与外界联系的通道,具有阻止表层微裂缝发生的能力,该双组分高分子聚合物砂浆粘结底涂层(1)十分可靠、适用。

27.所述双组分高分子聚合物砂浆粘结底涂层(1)的厚度为0.8mm。这样在保证纳米无机防腐防渗抗污涂层结构具有高性能与可靠性的条件下,又能很好地控制双组分高分子聚合物砂浆粘结底涂层(1)的用量,从而有助于控制纳米无机防腐防渗抗污涂层结构的制造成本。

28.所述双组分高强聚合物砂浆中涂层(2)由组分c和组分d组成,其中,组分c包括以重量份数计,如下组分:70份苯丙乳液、30份去离子水、2.5份分散剂、1.5份抗菌剂、2.5份消泡剂;组分d包括以重量份数计,如下组分:40份硅酸盐水泥(42.5级)、20份白水泥、27.5份100目石英砂、15份铝矾土、4份偏高岭土、4份重晶石粉、4份纤维素醚,2份聚羧酸高效减水剂,其中,聚合物乳液与砂浆中的水泥及无机填料完美地组合在一起,极大地提高砂浆层的强度和耐磨性,从而得到致密、坚固、不起尘、抗渗和耐化学侵蚀的表面,该双组分高强聚合物砂浆中涂层(2)十分可靠、适用。

29.所述双组分高强聚合物砂浆中涂层(2)的厚度为0.8mm。这样在保证纳米无机防腐防渗抗污涂层结构具有高性能与可靠性的条件下,又能很好地控制双组分高强聚合物砂浆中涂层(2)的用量,从而有助于控制纳米无机防腐防渗抗污涂层结构的制造成本。

30.所述纳米防腐抗污防护面涂层(3)包括以重量份数计,如下组分:40份纳米陶瓷溶胶改性树脂、27.5份纳米二氧化硅、17.5份钛金属纳米粉末、15份异丙醇、3.5份云母片、1.5份晶须填料、1.5份表面活性剂。其中,纳米陶瓷溶胶改性树脂具有耐腐蚀性、耐高温性、热稳定性和抗紫外老化等各项性能指标,纳米二氧化硅及钛金属纳米粉末填料等极大地改善和提高表面的疏水、抗污、耐酸碱、耐洗刷等性能。该纳米防腐抗污防护面涂层(3)十分可靠、适用。

31.所述纳米防腐抗污防护面涂层(3)的厚度为80μm。这样在保证纳米无机防腐防渗抗污涂层结构具有高性能与可靠性的条件下,又能很好地控制纳米防腐抗污防护面涂层(3)的用量,从而有助于控制纳米无机防腐防渗抗污涂层结构的制造成本。

32.本实用新型的有益效果:

33.本实用新型通过高分子聚合物砂浆底涂,具有较强的渗透性能,能够渗透进混凝土内部2-5mm,充分与混凝土中的游离分子起反应,良好的化学键粘接,固化后与混凝土形成一体,增强了涂层与混凝土的附着力,并有效地填堵混凝土内部微细裂缝和毛细空隙,不会脱皮、剥落,使混凝土结构具有持久的防护功能和更好的密实度;

34.本实用新型具有良好的物理性能,表面硬度高,韧性好,热胀冷缩率和混凝土一致,符合混凝土的收缩和膨胀的要求,提高了表层抗裂强度、抗冻融性能及抗渗透性;

35.本实用新型通过纳米防腐抗污防护面涂层,固化后致密,改善了表层的物理性能,表面的超疏水性,起到抑菌、防霉、耐化学腐蚀、抗污渍、抗刮、抗老化、不粘、易清洗等功效;

36.本实用新型通过纳米防腐抗污防护面涂层,解决了水工混凝土表面容易遭受各种贝类、藻类、霉菌及各种微生物的附着生长,也解决了污渍难于清洗等难题,表层的耐磨性

能、耐机洗性能及抗冲刷性能,避免了采用机械清洗对表层造成损坏或脱落而必须重新返工的现象;

37.本实用新型符合工艺简单,容易操作,工序可控,经检测中心检测通过《材料的安全性评价标准》,挥发有机物为零,无毒、无公害,对水质、人体和环境不造成危害;

38.本实用新型耐候性强,耐紫外线、耐辐射、抗氧化、抗老化,可赋予旧基材新的外观及长期的防护性能,对各种损坏或新旧水工混凝土界面都可以起到很好的装饰效果,保持界面持久洁净、色彩新颖和高光泽度,不会老化或变质;

39.本实用新型可减少清洁频率,减少大量维护费用及劳动力,使调水工作得于高效运行。

40.为使本实用新型具体实施方式的目的和技术方案更加清楚,下面将结合本实用新型的具体实施方式的实施实例,对本实用新型具体实施方式的技术方案进行清楚、完整地描述。显然,所描述的具体实施方式是本实用新型的一部分具体实施方式,而不是全部的具体实施方式。基于所描述的本实用新型的具体实施方式,本领域普通技术人员在无需创造性劳动的前提下所制备的所有其它具体实施方式,都属于本实用新型保护的范围。

附图说明

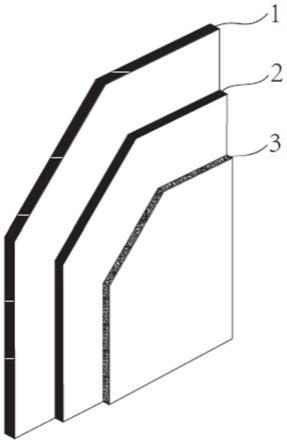

41.图1为本实用新型的剖视结构示意图;

42.图2为本实用新型使用状态的结构示意图。

43.其中,附图标记:

44.1双组分高分子聚合物砂浆粘结底涂层;

45.2双组分高强聚合物砂浆中涂层;

46.3纳米防腐抗污防护面涂层;

47.4水工混凝土。

具体实施方式

48.以下结合附图,对本实用新型技术方案的一个具体实施方式进行进一步描述,此具体实施方案是为了对本技术方案的详细描述,而不是为了限制本技术方案。

49.如图1所示,本实用新型所述的一种用于水工混凝土的纳米无机防腐防渗抗污涂层结构,其特征在于包括双组分高分子聚合物砂浆粘结底涂层(1)、双组分高强聚合物砂浆中涂层(2)、纳米防腐抗污防护面涂层(3)依次层叠设置一起。本实用新型纳米无机防腐防渗抗污涂层结构大大增强了水工混凝土界面的物理性能,固化后致密,表面的超疏水性能,起到抑菌、防霉、耐化学腐蚀、抗污渍、抗刮、抗老化、不粘、易清洗等功效,解决了水工混凝土表面容易遭受各种贝类、藻类、霉菌及各种微生物的附着生长,也解决了污渍难于清洗等难题;涂层的耐磨性能、耐机洗性能及抗冲刷性能,避免了采用机械清洗对涂层造成损坏或脱落而必须重新返工的现象;本实用新型耐候性强,耐紫外线、耐辐射、抗氧化、抗老化,可赋予旧基材新的外观及长期的防护性能,对各种损坏或新旧水工混凝土界面都可以起到很好的装饰效果,保持基面持久洁净,保持界面的色彩和光泽,符合工艺简单,容易操作,工序可控,挥发有机物为零,无毒、无公害,对水质、人体和环境不造成危害,在运行过程中可减少清洁频率,减少大量的维护费用及劳动力,使调水工作得于高效运行,非常适合应用于各

种水利建筑物的混凝土结构,作为永久防护涂层。

50.如图2所示,在使用该纳米无机防腐防渗抗污涂层结构时,是这样将纳米无机防腐防渗抗污涂层结构施工于水工混凝土(4)的表面上的:所述双组分高分子聚合物砂浆粘结底涂层(1)通过喷涂施工涂覆在水工混凝土4的表面,所述双组分高强聚合物砂浆中涂层(2)通过喷涂施工涂覆在双组分高分子聚合物砂浆粘结底涂层(1)的表层,所述纳米防腐抗污防护面涂层(3)通过喷涂施工涂覆在双组分高强聚合物砂浆中涂层(2)的表层。这样就能使该纳米无机防腐防渗抗污涂层结构附着在水工混凝土基面上,从而满足纳米无机防腐防渗抗污涂层结构的使用需求。本实用新型纳米无机防腐防渗抗污涂层结构大大增强了水工混凝土界面的物理性能,固化后致密,表面的超疏水性能,起到抑菌、防霉、耐化学腐蚀、抗污渍、抗刮、抗老化、不粘、易清洗等功效,解决了水工混凝土表面容易遭受各种贝类、藻类、霉菌及各种微生物的附着生长,也解决了污渍难于清洗等难题;涂层的耐磨性能、耐机洗性能及抗冲刷性能,避免了采用机械清洗对涂层造成损坏或脱落而必须重新返工的现象;本实用新型耐候性强,耐紫外线、耐辐射、抗氧化、抗老化,可赋予旧基材新的外观及长期的防护性能,对各种损坏或新旧水工混凝土界面都可以起到很好的装饰效果,保持基面持久洁净,保持界面的色彩和光泽,符合工艺简单,容易操作,工序可控,挥发有机物为零,无毒、无公害,对水质、人体和环境不造成危害,在运行过程中可减少清洁频率,减少大量的维护费用及劳动力,使调水工作得于高效运行,非常适合应用于各种水利建筑物的混凝土结构,作为永久防护涂层。

51.以上结合具体实施例,对本实用新型技术方案的具体实施方式进行了进一步描述,此具体实施方案是为了对本技术方案的详细描述,而不是为了限制本技术方案。

52.实施例1

53.双组分高分子聚合物砂浆粘结底涂层(1)

54.组分a,称重:65千克苯丙乳液、25千克去离子水、2千克分散剂、1千克抗菌剂、2千克消泡剂;将所称重物料混合、搅拌,得到组分a待用;

55.组分b,称重:35千克硅酸盐水泥(42.5级)、10千克白水泥、20千克100目石英砂、10千克重钙粉、3千克偏高岭土、3千克乳胶粉、1千克聚羧酸高效减水剂;将所称重物料混合、搅拌,得到组分b待用;

56.组分a:组分b按照1:3的配比混合、搅拌均匀,喷涂到水工混凝土样品表面、干燥,所述水工混凝土样品为10cmx10cm规格,形成双组分高分子聚合物砂浆粘结底涂层(1)。所述双组分高分子聚合物砂浆粘结底涂层(1)的厚度为1mm。

57.双组分高强聚合物砂浆中涂层(2)

58.组分c,称重:65千克苯丙乳液、25千克去离子水、2千克分散剂、1千克抗菌剂、2千克消泡剂;将所称重物料混合、搅拌,得到组分c待用;

59.组分d,称重:35千克硅酸盐水泥(42.5级)、15千克白水泥、20千克100目石英砂、10千克铝矾土、3千克偏高岭土、3千克重晶石粉、3千克纤维素醚,1千克聚羧酸高效减水剂;将所称重物料混合、搅拌,得到组分d待用。

60.组分c:组分d按照1.5:3的配比混合、搅拌均匀,喷涂到上述已喷涂双组分高分子聚合物砂浆粘结底涂层(1)的水工混凝土样品表面并干燥,形成双组分高强聚合物砂浆中涂层(2)。所述双组分高强聚合物砂浆中涂层(2)的厚度为0.5mm。

61.纳米防腐抗污防护面涂层(3)

62.称重:30份纳米陶瓷溶胶改性树脂、20千克纳米二氧化硅、10千克钛金属纳米粉末、10千克异丙醇、2千克云母片、1千克晶须填料、1千克表面活性剂。将所称重物料混合、搅拌均匀,喷涂到上述已喷涂双组分高强聚合物砂浆中涂层(2)的样品表面并干燥,形成纳米防腐抗污防护面涂层(3)。所述纳米防腐抗污防护面涂层(3)的厚度为50μm。

63.所述依次喷涂了双组分高分子聚合物砂浆粘结底涂层(1)、双组分高强聚合物砂浆中涂层(2)和纳米防腐抗污防护面涂层(3)的水工混凝土样品编号,送检。

64.实施例2

65.双组分高分子聚合物砂浆粘结底涂层(1)

66.组分a,称重:75千克苯丙乳液、35千克去离子水、3千克分散剂、2千克抗菌剂、3千克消泡剂;将所称重物料混合、搅拌,得到组分a待用;

67.组分b,称重:45千克硅酸盐水泥(42.5级)、20千克白水泥、35千克100目石英砂、20千克重钙粉、5千克偏高岭土、5千克乳胶粉、3千克聚羧酸高效减水剂;将所称重物料混合、搅拌,得到组分b待用;

68.组分a:组分b按照1:3的配比混合、搅拌均匀,喷涂到水工混凝土样品表面、干燥,所述水工混凝土样品为10cmx10cm规格,形成双组分高分子聚合物砂浆粘结底涂层(1)。所述双组分高分子聚合物砂浆粘结底涂层(1)的厚度为1mm。

69.双组分高强聚合物砂浆中涂层(2)

70.组分c,称重:75千克苯丙乳液、35千克去离子水、3千克分散剂、2千克抗菌剂、3千克消泡剂;将所称重物料混合、搅拌,得到组分c待用;

71.组分d,称重:45千克硅酸盐水泥(42.5级)、25千克白水泥、35千克100目石英砂、20千克铝矾土、5千克偏高岭土、5千克重晶石粉、5千克纤维素醚,3千克聚羧酸高效减水剂;将所称重物料混合、搅拌,得到组分d待用。

72.组分c:组分d按照1.5:3的配比混合、搅拌均匀,喷涂到上述已喷涂双组分高分子聚合物砂浆粘结底涂层(1)的水工混凝土样品表面并干燥,形成双组分高强聚合物砂浆中涂层(2)。所述双组分高强聚合物砂浆中涂层(2)的厚度为1mm。

73.纳米防腐抗污防护面涂层(3)

74.称重:45份纳米陶瓷溶胶改性树脂、35千克纳米二氧化硅、25千克钛金属纳米粉末、20千克异丙醇、5千克云母片、2千克晶须填料、2千克表面活性剂。将所称重物料混合、搅拌均匀,喷涂到上述已喷涂双组分高强聚合物砂浆中涂层(2)的样品表面并干燥,形成纳米防腐抗污防护面涂层(3)。所述纳米防腐抗污防护面涂层(3)的厚度为100μm。

75.所述依次喷涂了双组分高分子聚合物砂浆粘结底涂层(1)、双组分高强聚合物砂浆中涂层(2)和纳米防腐抗污防护面涂层(3)的水工混凝土样品编号,送检。

76.实施例3

77.双组分高分子聚合物砂浆粘结底涂层(1)

78.组分a,称重:70千克苯丙乳液、30千克去离子水、2.5千克分散剂、1.5千克抗菌剂、2.5千克消泡剂;将所称重物料混合、搅拌,得到组分a待用;

79.组分b,称重:40千克硅酸盐水泥(42.5级)、15千克白水泥、28千克100目石英砂、17.5千克重钙粉、4千克偏高岭土、4千克乳胶粉、2千克聚羧酸高效减水剂;将所称重物料混

合、搅拌,得到组分b待用;

80.组分a:组分b按照1:3的配比混合、搅拌均匀,喷涂到水工混凝土样品表面、干燥,所述水工混凝土样品为10cmx10cm规格,形成双组分高分子聚合物砂浆粘结底涂层(1)。所述双组分高分子聚合物砂浆粘结底涂层(1)的厚度为0.8mm。

81.双组分高强聚合物砂浆中涂层(2)

82.组分c,称重:70千克苯丙乳液、30千克去离子水、2.5千克分散剂、1.5千克抗菌剂、2.5千克消泡剂;将所称重物料混合、搅拌,得到组分c待用;

83.组分d,称重:40千克硅酸盐水泥(42.5级)、20千克白水泥、27.5千克100目石英砂、15千克铝矾土、4千克偏高岭土、4千克重晶石粉、4千克纤维素醚,2千克聚羧酸高效减水剂;将所称重物料混合、搅拌,得到组分d待用。

84.组分c:组分d按照1.5:3的配比混合、搅拌均匀,喷涂到上述已喷涂双组分高分子聚合物砂浆粘结底涂层(1)的水工混凝土样品表面并干燥,形成双组分高强聚合物砂浆中涂层(2)。所述双组分高强聚合物砂浆中涂层(2)的厚度为0.8mm。

85.纳米防腐抗污防护面涂层(3)

86.称重:40份纳米陶瓷溶胶改性树脂、27.5千克纳米二氧化硅、17.5千克钛金属纳米粉末、15千克异丙醇、3.5千克云母片、1.5千克晶须填料、1.5千克表面活性剂。将所称重物料混合、搅拌均匀,喷涂到上述已喷涂双组分高强聚合物砂浆中涂层(2)的样品表面并干燥,形成纳米防腐抗污防护面涂层(3)。所述纳米防腐抗污防护面涂层(3)的厚度为80μm。

87.所述依次喷涂了双组分高分子聚合物砂浆粘结底涂层(1)、双组分高强聚合物砂浆中涂层(2)和纳米防腐抗污防护面涂层(3)的水工混凝土样品编号,送检。

88.实施例4

89.双组分高分子聚合物砂浆粘结底涂层(1)

90.组分a,称重:60千克苯丙乳液、20千克去离子水、1.5千克分散剂、0.8千克抗菌剂、1.5千克消泡剂;将所称重物料混合、搅拌,得到组分a待用;

91.组分b,称重:30千克硅酸盐水泥(42.5级)、8千克白水泥、18千克100目石英砂、8千克重钙粉、2.5千克偏高岭土、2.5千克乳胶粉、0.8千克聚羧酸高效减水剂;将所称重物料混合、搅拌,得到组分b待用;

92.组分a:组分b按照1.5:3的配比混合、搅拌均匀,喷涂到水工混凝土样品表面、干燥,所述水工混凝土样品为10cmx10cm规格,形成双组分高分子聚合物砂浆粘结底涂层(1)。所述双组分高分子聚合物砂浆粘结底涂层(1)的厚度为1.5mm。

93.双组分高强聚合物砂浆中涂层(2)

94.组分c,称重:60千克苯丙乳液、20千克去离子水、1.8千克分散剂、0.8千克抗菌剂、1.8千克消泡剂;将所称重物料混合、搅拌,得到组分c待用;

95.组分d,称重:30千克硅酸盐水泥(42.5级)、12千克白水泥、18千克100目石英砂、8千克铝矾土、2.5千克偏高岭土、2.5千克重晶石粉、2.5千克纤维素醚,0.8千克聚羧酸高效减水剂;将所称重物料混合、搅拌,得到组分d待用。

96.组分c:组分d按照1.5:3的配比混合、搅拌均匀,喷涂到上述已喷涂双组分高分子聚合物砂浆粘结底涂层(1)的水工混凝土样品表面并干燥,形成双组分高强聚合物砂浆中涂层(2)。所述双组分高强聚合物砂浆中涂层(2)的厚度为1.5mm。

97.纳米防腐抗污防护面涂层(3)

98.称重:25份纳米陶瓷溶胶改性树脂、15千克纳米二氧化硅、8千克钛金属纳米粉末、8千克异丙醇、1.8千克云母片、0.8千克晶须填料、0.8千克表面活性剂。将所称重物料混合、搅拌均匀,喷涂到上述已喷涂双组分高强聚合物砂浆中涂层(2)的样品表面并干燥,形成纳米防腐抗污防护面涂层(3)。所述纳米防腐抗污防护面涂层(3)的厚度为150μm。

99.所述依次喷涂了双组分高分子聚合物砂浆粘结底涂层(1)、双组分高强聚合物砂浆中涂层(2)和纳米防腐抗污防护面涂层(3)的水工混凝土样品编号,送检。

100.实施例5

101.双组分高分子聚合物砂浆粘结底涂层(1)

102.组分a,称重:80千克苯丙乳液、40千克去离子水、3.5千克分散剂、2.5千克抗菌剂、3.5千克消泡剂;将所称重物料混合、搅拌,得到组分a待用;

103.组分b,称重:50千克硅酸盐水泥(42.5级)、22千克白水泥、40千克100目石英砂、22千克重钙粉、6千克偏高岭土、6千克乳胶粉、3.5千克聚羧酸高效减水剂;将所称重物料混合、搅拌,得到组分b待用;

104.组分a:组分b按照1.5:3的配比混合、搅拌均匀,喷涂到水工混凝土样品表面、干燥,所述水工混凝土样品为10cmx10cm规格,形成双组分高分子聚合物砂浆粘结底涂层(1)。所述双组分高分子聚合物砂浆粘结底涂层(1)的厚度为0.3mm。

105.双组分高强聚合物砂浆中涂层(2)

106.组分c,称重:80千克苯丙乳液、40千克去离子水、4千克分散剂、2.5千克抗菌剂、3.5千克消泡剂;将所称重物料混合、搅拌,得到组分c待用;

107.组分d,称重:50千克硅酸盐水泥(42.5级)、30千克白水泥、40千克100目石英砂、22千克铝矾土、6千克偏高岭土、6千克重晶石粉、6千克纤维素醚,3.5千克聚羧酸高效减水剂;将所称重物料混合、搅拌,得到组分d待用。

108.组分c:组分d按照1.5:3的配比混合、搅拌均匀,喷涂到上述已喷涂双组分高分子聚合物砂浆粘结底涂层(1)的水工混凝土样品表面并干燥,形成双组分高强聚合物砂浆中涂层(2)。所述双组分高强聚合物砂浆中涂层(2)的厚度为0.3mm。

109.纳米防腐抗污防护面涂层(3)

110.称重:50份纳米陶瓷溶胶改性树脂、40千克纳米二氧化硅、28千克钛金属纳米粉末、22千克异丙醇、5.5千克云母片、2.2千克晶须填料、2.2千克表面活性剂。将所称重物料混合、搅拌均匀,喷涂到上述已喷涂双组分高强聚合物砂浆中涂层(2)的样品表面并干燥,形成纳米防腐抗污防护面涂层(3)。所述纳米防腐抗污防护面涂层(3)的厚度为30μm。

111.所述依次喷涂了双组分高分子聚合物砂浆粘结底涂层(1)、双组分高强聚合物砂浆中涂层(2)和纳米防腐抗污防护面涂层(3)的水工混凝土样品编号,送检。

112.以下通过试验1-5,对实施例1-5获得的依次喷涂了双组分高分子聚合物砂浆粘结底涂层(1)、双组分高强聚合物砂浆中涂层(2)和纳米防腐抗污防护面涂层(3)的水工混凝土样品进行测试。

113.试验1-抗菌试验

114.表1抗细菌性能(24小时后平均回收菌数(x 105))

[0115][0116]

a表示大肠杆菌;b表示金黄色葡萄球菌。

[0117]

样品1-5和空白对照样品,每组样品数为12块;规格:5cm x 5cm。

[0118]

表1中的数值,为每组12块样品测试的平均值;测试方法:gb/t 21866-2008;

[0119]

从表1可以看出,实施例1-5得到的产品,其针对大肠杆菌、金黄色葡萄球菌的抑制,与空白对照样品相比,抗菌率均大于90%,具有理想的抑菌效果。

[0120]

试验2-附着力测定

[0121]

根据gb/t 5210-2006进行测试,样品1-5的附着力测试结果为3mpa-4.7mpa,符合行业标准要求。

[0122]

试验3-耐冲击性测试

[0123]

样品1-5,依据gb/t 1732-1993测定耐冲击性(40cm,1000g),结果所有样品无裂纹、无剥落、无变形;具有良好耐冲击性。

[0124]

试验4-耐药品测试

[0125]

实验方法:将各种试剂0.2ml滴在表面,用表碟子蒙上,在室温放置24小时后用水清洗后观察表面。

[0126]

样品:实施例1-5对应的样品1-5,每组样品数为12块;规格:5cm x 5cm。

[0127]

表2(

△

没有变化

ꢀ▲

稍有变化)

[0128]

测试品结果判定20%醋

△

10%硫酸

△

98%硫酸

▲

10%盐酸

△

36%盐酸

▲

王水

▲

20%硝酸

▲

60%硝酸

▲

60%氯酸

▲

20%磷酸

▲

85%磷酸

▲

28%氨水

△

酒精

△

丙酮

△

[0129]

从以上表2可以看出,实施例1-5得到的样品,可以耐受20%醋、10%硫酸、10%盐酸、28%氨水、酒精和丙酮的腐蚀作用,不能耐受98%硫酸、36%盐酸、王水、20%硝酸、60%硝酸、60%氯酸、20%磷酸和85%磷酸等强酸的腐蚀。具有理想的抗腐蚀特性。

[0130]

试验5-耐污染性测试

[0131]

实验方法:将各种试剂0.2ml滴在表面,用表碟子蒙上,在室温放置24小时后用水清洗观察表面;

[0132]

样品:实施例1-5对应的样品1-5,每组样品数为12块;规格:5cm x 5cm。

[0133]

表3(

△

没有变化

ꢀ▲

稍有变化)

[0134]

测试品结果判定黄油

△

食盐

△

煤油

△

食物器皿中的洗涤剂

△

蜡笔

△

圆珠笔

△

醋

△

墨水(黑色)

△

油性笔(红色)

△

油性笔(蓝色)

△

水性笔(青色)

△

烟油

△

[0135]

从表3可以看出,实施例1-5得到的样品,针对表中的各种污染物,均有理想的耐污染性。

[0136]

以上所述的具体实施方案,仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的技术构思和保护范围进行限定,在不脱离本实用新型设计构思的前提下,本领域普通技术人员对本技术方案作出的各种变型和改进,均应落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1