一种异地加工的镜面玻璃的制作方法

1.本实用新型属于玻璃制作技术领域,涉及玻璃表面镀膜,尤其涉及一种异地加工的镜面镀膜玻璃。

背景技术:

2.镜面玻璃在生活中使用十分广泛,目前常用的镜子生产方式有两种,一种是化学镀银法和真空蒸镀法,前者是使用最为广泛的生产工艺。利用一系列化学反应在玻璃表面镀制一层银膜,使镀制后的玻璃具有高反射见光的效果,一般见光反射率高达90%以上。

3.但是,这种方法制备出的产品如没有保护层的保护,银层在空气中直接暴露,一周之内银层就会氧化,从而导致镜面效果失效。另外,市场上还有铝镜和铬镜,虽然其见光反射率没有银镜这么高,但是其化学稳定性要优于银镜,但是同样无法在异地加工,也就是说无法在镀制完功能膜层(ag,cu,al,cr等)后再进行热处理。高室外见光反射率和异地加工就成了两难的问题。

4.cn105776893a公开了一种低辐射镀膜玻璃及其制作工艺,所述低辐射镀膜玻璃包括玻璃基底和设置于玻璃基底表面的镀层,所述镀层包括金属钨层,所述金属钨层的厚度为2~7nm,所述镀层的厚度为180~220nm。所述低辐射镀膜玻璃采用溅射工艺制备得到。

5.cn202242181u公开了一种大面积钢化镀膜玻璃,在浮法玻璃基片上依次设有氮化硅(sin

x

)层、金属镍铬(nicr)层、金属银(ag)层、金属镍铬(nicr)层、氮化硅(sin

x

)层。浮法玻璃基片上面第一层氮化硅层厚度为10~50nm,第二层金属镍铬层厚度为3~11nm,第三层金属银层的厚度为3~10nm,第四层金属镍铬层厚度为3~11nm,第五层氮化硅层厚度为30~55nm。

6.cn208632388u公开了一种钢化单向透视玻璃,包括玻璃基板,还包括依次叠加设置在所述玻璃基板一表面的用于降低光线从玻璃基板射向金属反射层的照度的第一电介质层;将从第一电介质层射来的光反射的金属反射层;用于降低光的透过,实现透视效果的第二电介质层;用于对第二电介质层起到保护作用的介质保护层;第一电介质层的材料选自si3n4层、sio

x

层、sio

x

n

x

层、tio2层、zro2层、znsno3层中任一层;所述金属反射层为nicr层、nic

r

o

x

层、nicrn

x

层、c

r

层、c

r

n

x

层、sst层中任一层;第二电介质层的材料选自si3n4层、sio

x

层、sio

x

n

x

层、tio2层、zro2层、znsno3层中任一层;所述介质保护层为si3n4层、sio

x

层、sio

x

n

x

层、tio2层、zro2层、znsno3层中任一层。

7.以上报道的玻璃镀膜中为得到高室外见光反射率,在玻璃基底镀有银层,但若没有保护层,银层直接暴露在空气中,会发生氧化现象,从而导致玻璃镜面的失效。且由于上述专利中为了不破坏镀膜,只能在镀制功能层之前进行加热处理,因此无法实现玻璃的异地加工。

8.因此,如何通过在玻璃基底表面镀膜来提高玻璃的室外见光反射率,同时解决无法在镀制完功能层后再进行加热的问题,即实现异地加工制作成为了亟待解决的问题。

技术实现要素:

9.针对现有技术存在的不足,本实用新型的目的在于提供一种异地加工的镜面玻璃,能够满足镀膜后再进行热处理,且热处理后镀制的膜层不发生氧化,不脱膜正常使用,同时,保证热处理后玻璃的室外见光反射率保持较高的水平。

10.为达此目的,本实用新型采用以下技术方案:

11.本实用新型提供了一种异地加工的镜面玻璃,所述的镜面玻璃包括玻璃基底和设置于玻璃基底锡液面一侧的锡液面镀层,所述的锡液面镀层包括由所述玻璃基底表面向外依次层叠的至少两层锡液面介质层,所述的锡液面介质层材料的折射率由所述玻璃基底表面向外依次递减。

12.本实用新型提供的一种异地加工的镜面玻璃,在玻璃基底上锡液面镀制至少两层的介质层,使得玻璃在热处理前以满足较高室外见光反射率,在热处理后同样以满足较高室外面见光反射率,其反射率能够达到72%以上同时,依然以保持中性色。

13.需要说明的是,本实用新型中玻璃基底是采用浮法进行成型过程中,熔融玻璃从池窑中连续流入并漂浮在相对密度大的锡液表面上,在重力和表面张力的作用下,玻璃液在锡液面上铺开、摊平、形成上下表面平整、硬化、冷却后制得。本实用新型中玻璃基底锡液面是指在玻璃成型过程中熔融玻璃与锡液接触并成型的一面。

14.作为本实用新型一种优选的技术方案,所述的锡液面介质层包括由所述玻璃基底表面向外依次层叠的第一锡液面介质层和第二锡液面介质层,所述的第一锡液面介质层的折射率高于所述第二锡液面介质层。

15.作为本实用新型一种优选的技术方案,所述第一锡液面介质层的材料为znsno

x

、sin

x

、tio

x

或zro

x

中的任意一种,所述第二锡液面介质层的材料为sio

x

、alo

x

或mgal2o4中的任意一种。

16.作为本实用新型一种优选的技术方案,所述第一锡液面介质层的厚度为40~60nm,例如以是40nm、41nm、42nm、43nm、44nm、45nm、46nm、47nm、48nm、49nm、50nm、51nm、52nm、53nm、54nm、55nm、56nm、57nm、58nm、59nm或60nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.作为本实用新型一种优选的技术方案,所述第二锡液面介质层的厚度为40~60nm,例如以是40nm、41nm、42nm、43nm、44nm、45nm、46nm、47nm、48nm、49nm、50nm、51nm、52nm、53nm、54nm、55nm、56nm、57nm、58nm、59nm或60nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18.作为本实用新型一种优选的技术方案,所述的镜面玻璃还包括设置于所述玻璃基底空气面一侧的空气面镀层,所述的空气面镀层包括由玻璃基底表面向外依次层叠的第一空气面介质层、第二空气面介质层、金属层和第三空气面介质层。

19.需要说明的是,本实用新型中玻璃基底是采用浮法进行成型过程中,熔融玻璃从池窑中连续流入并漂浮在相对密度大的锡液表面上,在重力和表面张力的作用下,玻璃液在锡液面上铺开、摊平、形成上下表面平整、硬化、冷却后制得。本实用新型中玻璃基底空气面是指在玻璃成型过程中熔融玻璃未与锡液接触并成型的一面,即锡液面的对立面。

20.作为本实用新型一种优选的技术方案,所述的第一空气面介质层的材料为znsno

x

、sin

x

、tio

x

或zro

x

中的任意一种,所述第二空气面介质层的材料为sio

x

、alo

x

或

mgal2o4中的任意一种,所述第三空气面介质层的材料为znsno

x

、sin

x

、tio

x

或zro

x

中的任意一种。

21.作为本实用新型一种优选的技术方案,所述第一空气面介质层的厚度为45~75nm,例如以是45nm、46nm、47nm、48nm、49nm、50nm、51nm、52nm、53nm、54nm、55nm、56nm、57nm、58nm、59nm、60nm、61nm、62nm、63nm、64nm、65nm、66nm、67nm、68nm、69nm、70nm、71nm、72nm、73nm、74nm或75nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.所述第二空气面介质层的厚度为60~80nm,例如以是60nm、61nm、62nm、63nm、64nm、65nm、66nm、67nm、68nm、69nm、70nm、71nm、72nm、73nm、74nm、75nm、76nm、77nm、78nm、79nm或80nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.所述第三空气面介质层的厚度为110~130nm,例如以是110nm、111nm、112nm、113nm、114nm、115nm、116nm、117nm、118nm、119nm、120nm、121nm、122nm、123nm、124nm、125nm、126nm、127nm、128nm、129nm或130nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.作为本实用新型一种优选的技术方案,所述金属层的材料为nicr、ti、cr或zr中的任意一种。

25.作为本实用新型一种优选的技术方案,所述金属层的厚度为55~70nm,例如以是55nm、56nm、57nm、58nm、59nm、60nm、61nm、62nm、63nm、64nm、65nm、66nm、67nm、68nm、69nm或70nm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.与现有技术相比,本实用新型的有益效果为:

27.本实用新型提供的一种异地加工的镜面玻璃,在玻璃基底上锡液面镀制至少两层的介质层,使得玻璃在热处理前以满足较高室外见光反射率,在热处理后同样以满足较高室外面见光反射率,其反射率能够达到72%以上,同时,依然以保持中性色。

附图说明

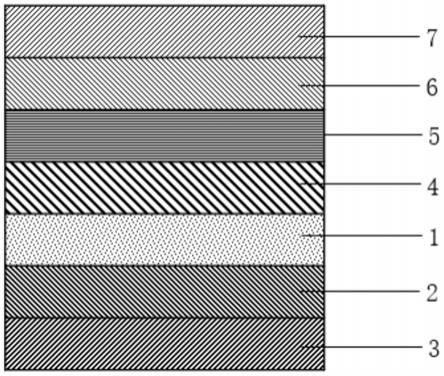

28.图1为本实用新型中一个具体实施方式提供的镜面玻璃结构图。

29.其中,1

‑

玻璃基底;2

‑

第一锡液面介质层;3

‑

第二锡液面介质层;4

‑

第一空气面介质层;5

‑

第二空气面介质层;6

‑

金属层;7

‑

第三空气面介质层。

具体实施方式

30.需要理解的是,在本实用新型的描述中,术语“上”、“下”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

31.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

32.在一个具体实施方式中,本实用新型提供了一种异地加工的镜面玻璃,如图1所

示,所述的镜面玻璃包括玻璃基底1和设置于玻璃基底1锡液面一侧的第一锡液面介质层2和第二锡液面介质层3,以及设置于玻璃基底1空气面一侧的由玻璃基底1表面向外依次层叠的第一空气面介质层4、第二空气面介质层5、金属层6和第三空气面介质层7。

33.第一锡液面介质层2的材料为znsno

x

、sin

x

、tio

x

或zro

x

中的任意一种,厚度为40~60nm,第二锡液面介质层3的材料为sio

x

、alo

x

或mgal2o4中的任意一种,厚度为40~60nm,第一空气面介质层4的材料为znsno

x

、sin

x

、tio

x

或zro

x

中的任意一种,厚度为45~75nm,第二空气面介质层5的材料为sio

x

、alo

x

或mgal2o4中的任意一种,厚度为60~80nm,金属层6的材料为nicr、ti、cr或zr中的任意一种,厚度为55~70nm,第三空气面介质层7的材料为znsno

x

、sin

x

、tio

x

或zro

x

中的任意一种,厚度为110~130nm。

34.示例性地,本实用新型提供的一个具体实施方式中提供的镜面玻璃的制备方法,如下所述:

35.采用溅射工艺在玻璃基底1的锡液面一侧依次溅射形成第一锡液面介质层2和第二锡液面介质层3,在玻璃基底1的空气面一侧依次溅射形成第一空气面介质层4、第二空气面介质层5、金属层6和第三空气面介质层7。所述的制备方法具体如下步骤:

36.(1)通过第一锡液面靶位在玻璃基底1锡液面一侧的表面溅射形成第一锡液面介质层2,其中第一锡液面靶位交流圆靶,在体积比为(0.7~1):1的氩气和氮气的混合气氛,且气压范围为1.05

×

10

‑3~1.25

×

10

‑3mbar条件下进行,第一锡液面靶位的溅射厚度为40~60nm;

37.(2)依次通过第二锡液面靶位和第三锡液面靶位在第一锡液面介质层2的表面溅射形成第二锡液面介质层3,其中第二锡液面靶位和第三锡液面靶位为用交流圆靶,在体积比为(3~5):3的氩气和氧气的混合气氛中,第二锡液面靶位的溅射在气压为1.4

×

10

‑3~1.5

×

10

‑3mbar下进行,第三锡液面靶位的溅射在气压为2.5

×

10

‑3~2.7

×

10

‑3mbar下进行,第二锡液面靶位和第三锡液面靶位的溅射厚度均为20~30nm;

38.(3)依次通过第一空气面靶位和第二空气面靶位在玻璃基底1空气面一侧溅射形成第一空气面介质层,其中第一空气面靶位和第二空气面靶位为交流圆靶,在体积比为(0.7~1):1的氩气和氮气的混合气氛中,第一空气面靶位的溅射在气压为1.05

×

10

‑3~1.25

×

10

‑3mbar下进行,第二空气面靶位的溅射在气压为3.5

×

10

‑3~4

×

10

‑3mbar下进行,第一空气面靶位和第二空气面靶位的溅射厚度均为20~40nm;

39.(4)依次通过第三空气面靶位、第四空气面靶位和第五空气面靶位在第一空气面介质层4表面溅射形成第二空气面介质层,其中三空气面靶位、第四空气面靶位和第五空气面靶位为交流圆靶,在体积比为(3~5):3的氩气和氧气的混合气氛中,其中第三空气面靶位的溅射在气压为2.5

×

10

‑3×

10

‑3mbar下进行溅射,第四空气面靶位的溅射在气压为4

×

10

‑3~4.5

×

10

‑3mbar下进行溅射,第五空气面靶位的溅射在气压为2.5

×

10

‑3~3

×

10

‑3mbar下进行溅射,第三空气面靶位、第四空气面靶位和第五空气面靶位的溅射厚度均为20~40nm。

40.(5)通入纯氩气的条件下,依次通过第一金属靶位、第二金属靶位和第三金属靶位在第二空气面介质层5表面溅射形成金属层6,其中第一金属靶位、第二金属靶位和第三金属靶均位为直流平靶,第一金属靶位的溅射在气压为1.5

×

10

‑3~2

×

10

‑3mbar下进行溅射,第二金属靶位的溅射在气压为2.5

×

10

‑3~3

×

10

‑3mbar下进行溅射,第三金属靶位的溅射

在气压为4.5

×

10

‑3~5

×

10

‑3mbar下进行溅射,第一金属靶位、第二金属靶位和第三金属靶位的溅射厚度各自独立选自18~24nm;

41.(6)依次通过第六空气面靶位、第七空气面靶位和第八空气面靶位在金属层6表面溅射形成第三空气面介质层,其中第六空气面靶位、第七空气面靶位和第八空气面靶位为交流圆靶,通入体积比为(0.7~1):1的氩气和氮气的混合气,其中第六空气面靶位的溅射在气压为3.5

×

10

‑3~4

×

10

‑3mbar下进行,第七空气面靶位的溅射在气压为1.5

×

10

‑3~2

×

10

‑3mbar下进行,第八空气面靶位的溅射在气压为3.5

×

10

‑3~4

×

10

‑3mbar下进行,且第六空气面靶位、第七空气面靶位和第八空气面靶位的溅射厚度各自独立选自36~47nm。

42.实施例1

43.本实施例中提供了一种异地加工的镜面玻璃,所述的镜面玻璃包括玻璃基底1和设置于玻璃基底锡液面一侧第一锡液面介质层2和第二锡液面介质层3,以及设置于玻璃基底空气面一侧的由玻璃基底表面向外依次层叠的第一空气面介质层4、第二空气面介质层5、金属层6和第三空气面介质层7。

44.第一锡液面介质层2的材料为sin

x

,厚度为40nm,第二锡液面介质层3的材料为sio

x

,厚度为40nm,第一空气面介质层4的材料为sin

x

,厚度为45nm,第二空气面介质层5的材料为sio

x

,厚度为60nm,金属层6的材料为nicr,厚度为55nm,第三空气面介质层7的材料为sin

x

,厚度为110nm。

45.本实施例中还提供了上述镜面玻璃的制备方法,其中各靶位采用的工艺参数如表1所示:

46.表1

[0047][0048]

实施例2

[0049]

本实施例提供了一种异地加工的镜面玻璃,所述的镜面玻璃包括玻璃基底1和设置于玻璃基底锡液面一侧第一锡液面介质层2和第二锡液面介质层3,以及设置于玻璃基底空气面一侧的由玻璃基底表面向外依次层叠的第一空气面介质层4、第二空气面介质层5、金属层6和第三空气面介质层7。

[0050]

第一锡液面介质层2的材料为znsno

x

,厚度为45nm,第二锡液面介质层3的材料为alo

x

,厚度为46nm,第一空气面介质层4的材料为znsno

x

,厚度为55nm,第二空气面介质层5的材料为alo

x

,厚度为65nm,金属层6的材料为ti,厚度为60nm,第三空气面介质层7的材料为znsno

x

,厚度为116nm。

[0051]

本实施例中还提供了上述镜面玻璃的制备方法,其中各靶位采用的工艺参数如表2所示:

[0052]

表2

[0053][0054][0055]

实施例3

[0056]

本实施例中提供了异地加工的镜面玻璃,所述的镜面玻璃包括玻璃基底1和设置于玻璃基底锡液面一侧第一锡液面介质层2和第二锡液面介质层3,以及设置于玻璃基底空气面一侧的由玻璃基底表面向外依次层叠的第一空气面介质层4、第二空气面介质层5、金属层6和第三空气面介质层7。

[0057]

第一锡液面介质层2的材料为tio

x

,厚度为50nm,第二锡液面介质层3的材料为mgal2o4,厚度为50nm,第一空气面介质层4的材料为tio

x

,厚度为60nm,第二空气面介质层5的材料为mgal2o4,厚度为70nm,金属层6的材料为cr,厚度为64nm,第三空气面介质层7的材料为tio

x

,厚度为120nm。

[0058]

本实施例中还提供了上述镜面玻璃的制备方法,其中各靶位采用的工艺参数如表3所示:

[0059]

表3

[0060][0061][0062]

实施例4

[0063]

本实施例中提供了一种异地加工的镜面玻璃,所述的镜面玻璃包括玻璃基底1和设置于玻璃基底锡液面一侧第一锡液面介质层2和第二锡液面介质层3,以及设置于玻璃基底空气面一侧的由玻璃基底表面向外依次层叠的第一空气面介质层4、第二空气面介质层5、金属层6和第三空气面介质层7。

[0064]

第一锡液面介质2层的材料为zro

x

,厚度为60nm,第二锡液面介质层3的材料为sio

x

,厚度为60nm,第一空气面介质层4的材料为zro

x

,厚度为75nm,第二空气面介质层5的材料为sio

x

,厚度为80nm,金属层6的材料为zr,厚度为70nm,第三空气面介质层7的材料为zro

x

,厚度为130nm。

[0065]

本实施例中还提供了一种上述镜面玻璃的制备方法,其中各靶位采用的工艺参数如表4所示:

[0066]

表4

[0067][0068][0069]

对比例1

[0070]

本对比例提供了一种镜面镀膜玻璃,与实施例1的区别在于:玻璃基底1锡液面一侧不设置第一锡液面介质层2和第二锡液面介质层3,其余结构与实施例1相同。

[0071]

对比例2

[0072]

本对比例提供了一种镜面镀膜玻璃,与实施例1的区别在于:玻璃基底1锡液面一侧不设置第一锡液面介质层2,其余结构与实施例1相同。

[0073]

性能测试:

[0074]

在保持相同的情况下,测试实施例1、对比例1和对比例2所述的镜面镀膜玻璃在加热处理前后的光学性能,结果见表5:

[0075]

表5

[0076]

[0077][0078]

其中,t(%)表示复合玻璃的透过率(%),a

*

表示复合玻璃室外反射的红绿值,b

*

表示复合玻璃室外反射的黄蓝值,r

g

表示复合玻璃的室外见光反射率(%),r

f

表示复合玻璃的室内见光反射率(%)。

[0079]

由表5提供的结果以看出,实施例1~4中在玻璃基底上锡液面和空气面分别镀制的镜面玻璃的室外见光反射率达到72%,而目前市场中应用的镜面玻璃的反射率低于70%,且将实施例中提供的镜面玻璃进行加热处理后,同样满足较高的室外见光反射率,依然保持中性色。在保持相同的条件下,实施例1中镜面玻璃的室外反射率大幅度提高,同时将玻璃加热前后的反射率及透光颜色差异很小,依然以保持中性色,被市场认可。

[0080]

申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1