倒吸式化合物半导体晶体合成系统中VGF坩埚的连接组件的制作方法

倒吸式化合物半导体晶体合成系统中vgf坩埚的连接组件

技术领域

1.本实用新型涉及一种倒吸式化合物半导体晶体合成系统中vgf坩埚的连接组件,尤其适用于具有挥发元素的化合物半导体,例如磷化铟、磷化镓等材料。

背景技术:

2.磷化铟、磷化镓等化合物半导体材料。广泛应用于光纤通信、微波及毫米波器件、太阳能电池等许多高新技术领域,在航空航天、网络通讯、雷达等军用及民用领域应用广泛。

3.化合物半导体的合成方法主要由:直接合成、扩散合成和注入合成等。对于磷化铟、磷化镓等高饱和蒸气压的物质,通常需要扩散合成和注入合成。注入合成可以大幅缩短合成时间,可以避免杂质的引入,提高材料纯度。而注入合成后直接制备晶体,既可以减少晶体的制备时间又可以减少制备步骤,大幅晶体的物理品质。

4.最常用的半导体晶体的生长方法有:液封直拉技术(liquid encapsulated czochralski, lec),蒸气压控制直拉技术(vapor pressure-controled czochralski, vcz),热屏直拉技术(hot wall czochralski, hwc),以及全液封直拉技术(fully encapsulated czochralski, fec);bridgman 技术分为:垂直布里奇曼技术(vertical bridgman, vb),水平布里奇曼技术(horizontal bridgman, hb),垂直梯度凝固技术(vertical gradient freezing, vgf)以及水平梯度凝固技术(horizontal gradient freezing, hgf)等。

5.传统的vgf坩埚不与炉体密封。原料放入传统的vgf坩埚后,通过石英帽将其焊接密封,或者vgf坩埚开放然后通过放入其内部的籽晶进行晶体生长,不具有倒吸后进行晶体生长的功能。

技术实现要素:

6.本实用新型要解决的技术问题是提供一种倒吸式化合物半导体晶体合成系统中vgf坩埚的连接组件,通过设计转接卡具实现vgf坩埚和上炉体的连接,便于通过平衡气管控制上炉体内的压力以实现倒吸。

7.为解决上述技术问题,本实用新型采用的技术方案是:一种倒吸式化合物半导体晶体合成系统中vgf坩埚的连接组件,包括用于连接vgf坩埚和上炉体的转接卡具,在所述vgf坩埚下方设有倒吸管,其特征在于:所述转接卡具与所述上炉体的上炉盖相连,在所述转接卡具上设有用于形成坩埚卡槽的卡环和冷却柱、向上穿过所述上炉盖的平衡气管,所述vgf坩埚的顶部限位在所述坩埚卡槽内。

8.进一步的,在所述转接卡具和所述上炉盖间设有第一密封圈,在所述vgf坩埚和所述坩埚卡槽间设有第二密封圈。

9.进一步的,所述平衡气管与压差管相连并且在压差管上设有压差计。

10.进一步的,在所述转接卡具上设有用于连接热电偶的转接孔。

11.进一步的,在倒吸管的顶部设有延伸管,延伸管与vgf坩埚的内壁配合形成容置氧化硼ⅱ的储存槽,储存槽体积大于氧化硼ⅱ熔化后体积。

12.进一步的,在vgf坩埚外侧设置vgf坩埚支撑和加热系统,所述加热系统包括用于给vgf坩埚加热和第一加热器、第二加热器、第三加热器、第四加热器和第五加热器以及给倒吸管加热的加热器。

13.本实用新型的有益效果是:通过设计转接卡具,实现炉盖和vgf坩埚的密封连接,同时还能将籽晶杆引入vgf坩埚中,是倒吸熔体和lec和vgf联合晶体生长的关键部件,并且转接卡具还可以重复使用;通过冷却柱实现水冷,同时通过卡环和橡皮圈密封vgf坩埚端面,通过冷却柱和vgf坩埚挡环结构阻挡气流,进一步降低橡皮圈附近的温度;设计了vgf坩埚,其通过倒吸管吸入合成后的第一熔体,存在内部设置储存槽用于储存vgf和lec生长所需的氧化硼,该处的氧化硼可以随着熔体上升布满vgf管内壁,便于后期晶体整体脱离坩埚。

14.下面结合附图对本实用新型进行详细说明。

附图说明

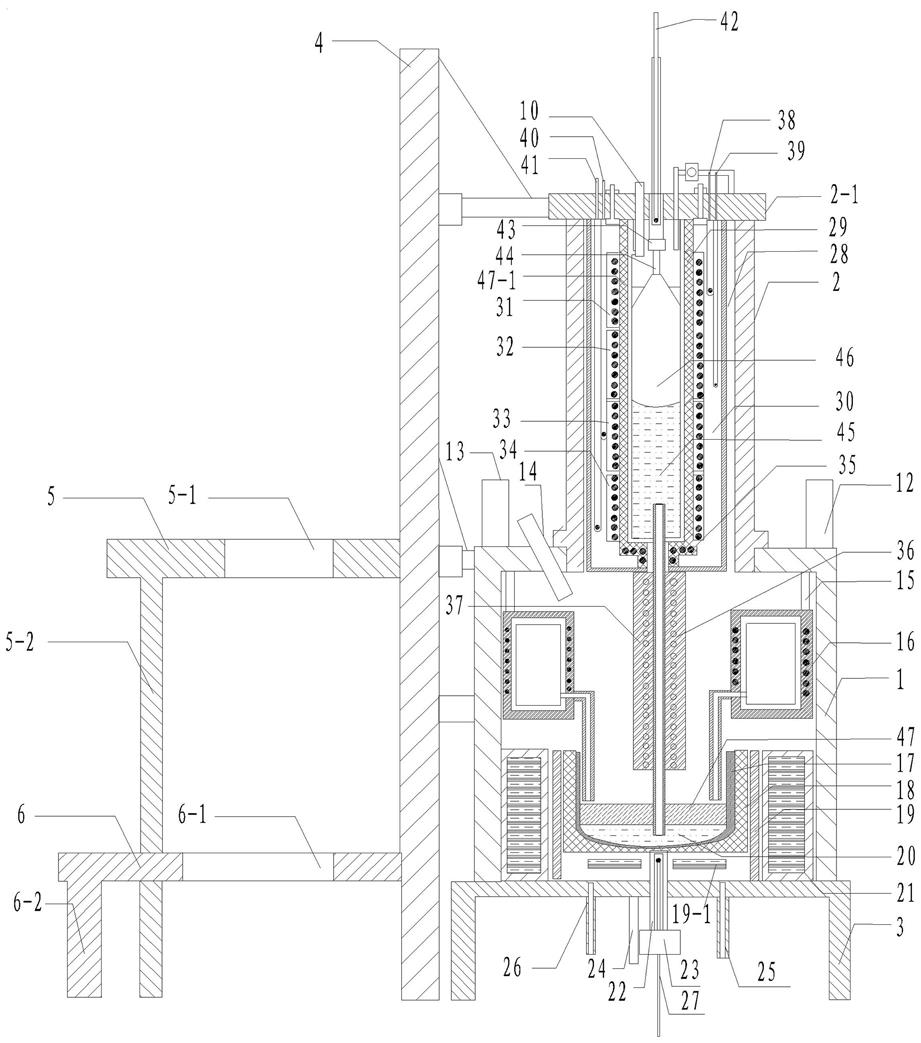

15.图1是本实用新型结合倒吸式化合物半导体晶体合成系统的示意图;

16.图2是主炉体结构示意图;

17.图3是转接卡具与上炉盖及vgf坩埚的装配示意图;

18.图4是转接卡具的主视图;

19.图5是转接卡具的后视图;

20.图6是转接卡具的剖视图;

21.图7是注入合成系统示意图;

22.图8是装炉示意图。

23.在附图中:1:主炉体;1-1主炉体口;2:上炉体;2-1:上炉盖;3:基座;4:主立柱;5:上炉体支撑台;5-1:上炉体清洗孔;5-2:上炉体支撑台柱;6:主炉体支撑台;6-1:主炉体清洗孔;6-2:主炉体支撑台柱;7:籽晶杆驱动装置装载台;8:籽晶杆驱动装置;9: 籽晶杆;10:上观察窗;11:转接卡具;11-1:平衡气管;11-2:第一密封圈;11-3:第二密封圈;11-4:卡环;11-5:螺孔; 11-6:转接孔;11-7:中心孔;11-8:密封槽;11-9:观察孔;11-10:坩埚卡槽;11-11:冷却柱;12:第一合成驱动电机;13:第二合成驱动电机;14:下观察窗;15:合成转动杆;16:合成注入系统;16-1:注入合成加热器;16-2:装载器;16-3:注入合成管;17:合成坩埚;18:坩埚支撑;19:主加热器;19-1:辅助加热器;20:熔体i;21:第一保温套;22:坩埚杆;23:坩埚杆驱动;24:坩埚杆驱动装载台;25:充气管;26:真空管;27:坩埚杆热电偶; 28:上保温层外壳;29:vgf坩埚;29-1:倒吸管;29-2:延伸管;29-3:储存槽;29-4:vgf坩埚支撑;29-5:vgf坩埚挡环;30:上保温层;31:第一加热器;32:第二加热器;33:第三加热器;34:第四加热器;35:第五加热器;36:倒吸管加热器;37:倒吸管保温层;38:第一热电偶;39:第二热电偶;40:第三热电偶;41第四热电偶;42:籽晶杆热电偶;43:籽晶夹持;44:籽晶;45:第二熔体;46:晶体;47:氧化硼ⅰ;47-1:氧化硼ⅱ;48:纯铟;49:紧固螺钉;50:红磷;51:压差计;52:压差管。

具体实施方式

24.参见附图1、3-6,本实用新型提供了一种倒吸式化合物半导体晶体合成系统中vgf坩埚的连接组件。包括用于连接vgf坩埚29和上炉体2的转接卡具11,在vgf坩埚29下方设有倒吸管29-1。

25.转接卡具11与上炉体2中上炉盖2-1的内侧相连。通过转接卡具11使vgf坩埚29设置于上炉体2内。具体的,在转接卡具11上设有螺孔11-5,紧固螺钉49穿过螺孔11-5将转接卡具11固定在上炉盖2-1。在上炉盖2-1与转接卡具11的接触面设有密封凹槽,密封凹槽内设有第一密封圈11-2。连接时紧固螺钉49的螺帽朝内,中间通过第一密封圈11-2来防止沿两者接触面间的缝隙漏气。

26.转接卡具11的上部连接平衡气管11-1,平衡气管11-1向上穿过上炉盖2-1以用于调整vgf坩埚29中的压力。上炉盖2-1上还装配有压差管52,压差管52与平衡气管11-1连接。在压差管52上安装有压差计51以用于测量vgf坩埚29内与炉体内的压力差。

27.转接卡具11上设置有卡环11-4和冷却柱11-11,卡环11-4和冷却柱11-11间的环形间隙形成坩埚卡槽11-10。卡环11-4的内侧面设置有密封槽11-8,用于放置第二密封圈11-3。vgf坩埚29的顶部置于坩埚卡槽11-10中并通过第二密封圈11-3实现卡环11-4与vgf坩埚29间的密封。vgf坩埚29内装有氧化硼ⅱ47-1时,氧化硼ⅱ47-1的厚度大于2.5cm用于建立足够高的温度梯度和降低氧化硼ⅱ47-1上方的温度。氧化硼ⅱ47-1表面的距卡环11-4和冷却柱11-11低端的距离为15cm以上。同时通过冷却柱11-11连接外置的水循环装置以实现在卡环11-4和整个转接卡具11内部设置水冷,以降低第二密封圈11-3处的温度,并能提高氧化硼ⅱ47-1中的温度梯度。籽晶杆热电偶42水平位于卡环11-4内,用于检测卡环11-4附近橡皮圈的气氛温度。冷却柱11-11的低端插入vgf坩埚29的距离大于vgf坩埚挡环29-5距离vgf坩埚29上端口的距离。

28.转接卡具11上设置4个转接孔11-6以用于连接上保温层30内的热电偶。上炉盖2-1的籽晶孔与转接卡具11的中心孔11-7为同心孔,用于穿过籽晶杆9。上炉盖2-1的观察孔与转接卡具11的观察孔11-9为同心孔,用于穿过上观察窗10。上观察窗10与上炉盖2-1为密封连接。

29.vgf坩埚29外侧设置vgf坩埚支撑29-4。vgf坩埚支撑29-4外侧设有加热系统,加热系统包括第一加热器31、第二加热器32、第三加热器33、第四加热器34、第五加热器35和加热器36。通过vgf坩埚支撑29-4外侧的第一加热器31、第二加热器32、第三加热器33、第四加热器34、第五加热器35给vgf坩埚29加热;通过加热器36给倒吸管29-1加热。第一加热器31、第二加热器32、第三加热器33、第四加热器34、第五加热器35外层设置上保温层30,上保温层30外侧设置上保温层外壳28。倒吸管加热器36周围设置倒吸管保温层37。在上保温层30内侧的第一加热器31、第二加热器32、第三加热器33、第四加热器34给vgf坩埚29加热。第一加热器31、第二加热器32、第三加热器33、第四加热器34附近依次设置第一热电偶38、第二热电偶39、第三热电偶40、第四热电偶41;籽晶杆9内部设置籽晶杆热电偶42。籽晶杆9可穿过上炉盖2-1和转接卡具11上的中心孔11-7进入vgf坩埚29中。

30.参见附图1和2,上炉体2设置在主炉体1上的主炉体口1-1处。上炉盖2-1与上炉体2、主炉体1及基座3构成密封炉室。通过主炉体1、位于主炉体1内的合成坩埚17、上炉体2、位于上炉体2内的vgf坩埚29、籽晶杆9和合成注入系统16组成了倒吸式化合物半导体晶体合

成系统。

31.主炉体1和上炉体2均设置在机架上,机架包括基座3、主立柱4、上炉体支撑台5、主炉体支撑台6。上炉体支撑台5上设有上炉体清洗孔5-1和上炉体支撑台柱5-2。主炉体支撑台6上设有主炉体清洗孔6-1和主炉体支撑台柱6-2。

32.籽晶杆9通过籽晶杆驱动装置8进行上下移动。籽晶杆驱动装置8装配在与上炉盖2-1相连的籽晶杆驱动装载台7上实现驱动籽晶杆9上下移动。籽晶杆驱动装置8中包括旋转组件和升降组件。旋转组件包括旋转电机和与旋转电机的转轴相连的中间板;升降组件固定在中间板上,包括电动推杆,电动推杆的末端与籽晶杆9相连。还可以是升降组件包括电动推杆,电动推杆的末端与中间板相连,旋转组件包括固定在中间板上的旋转电机和与旋转电机的转轴相连的籽晶杆9。

33.主炉体1固定在基座3上。在主炉体1内设有坩埚支撑18,坩埚支撑18内部设有合成坩埚17。主炉体1上还设有上观察窗10。基座3上设有充气管25和真空管26。

34.在主炉体1的下方设有驱动坩埚支撑18进行旋转和上下运动的坩埚支撑驱动装置。坩埚支撑驱动装置包括坩埚杆22和坩埚杆驱动23。坩埚杆22穿过基座3向上进入主炉体1的内部并与坩埚支撑18相连。坩埚杆驱动23装配在坩埚杆驱动装载台24上实现上下运动。在坩埚杆22上还设有坩埚杆热电偶27。坩埚杆驱动23包括固定在坩埚杆驱动装载台24上的电动推杆、与电动推杆相连的连接板,固定在连接板上的旋转电机,旋转电机的转轴与坩埚杆22相连。

35.在坩埚支撑18外设有加热系统。加热系统包括主加热器19和辅助加热器19-1。通过在坩埚支撑18外围的主加热器19和位于主加热器19下部的辅助加热器19-1给坩埚支撑18和合成坩埚17加热。此外,在主加热器19外设有用于给加热系统保温的第一保温套21。

36.参见附图7,合成注入系统16包括注入合成加热器16-1、装载器16-2和注入合成管16-3。在主炉体1上部设置有第一合成驱动电机12和第二合成驱动电机13,第一合成驱动电机12和第二合成驱动电机13均通过合成转动杆15连接对应的合成注入系统16并驱动合成注入系统16升降使合成注入管16-3插入合成坩埚17内部。合成驱动电机和合成转动杆15间通过丝杆丝母结构或者齿轮齿条结构实现驱动合成注入系统16升降。

37.倒吸管29-1的下端部位于合成坩埚17的底部上方。合成注入系统16位于主炉体1内,籽晶杆9中的籽晶44位于vgf坩埚29内。合成坩埚17内装有金属原料和氧化硼ⅰ47,vgf坩埚29内装有氧化硼ⅱ47-1,合成注入系统16中装有非金属原料。

38.下面以制备磷化铟为例,详细说明本实用新型的系统。在本实施例中,合成坩埚17内装有纯铟48,合成注入系统16的装载器16-2上装有红磷50。

39.1、系统的装配

40.分别将上炉体2与上炉盖2-1连接并运动至上炉体支撑台5上,主炉体1运动至主炉体支撑台6上。

41.然后分别将保温套i21、主加热器19及辅助加热器19-1装配至基座3上。然后将合成坩埚17装配至坩埚支撑18上,坩埚支撑18装配至坩埚杆22上。在合成坩埚17内部放入氧化硼i47和纯铟48和掺杂剂。

42.同时将2个合成注入系统16装配至合成转动杆15上。第一合成驱动电机12和第二合成驱动电机13将2个合成注入系统16升至最高位置。将合成坩埚17将至最低位置。然后通

过,将主炉体1放置至基座3上。

43.然后通过上炉体驱动装置4-1,将上炉体2放置到主炉体支撑台6上,然后打开上炉体2与上炉盖2-1,然后将上炉盖2-1升至上炉体支撑台5上方。

44.将氧化硼ii47-1放置于储存槽29-3中。然后将转接卡具11上的卡环11-4内侧面与vgf坩埚29通过第二密封圈11-3进行连接和密封,通过倒吸管29-1抽真空测试密封情况。

45.完成上述过程之后,第一加热器31、第二加热器32、第三加热器33、第四加热器34、第五加热器35装配至vgf坩埚支撑29-4外侧,然后再将上述5个加热器周围布置上保温层30,然后将上述加热器和vgf坩埚支撑29-4装入上保温层外壳28中。将紧固螺钉49插入的转接卡具11的螺孔11-5中,紧固螺钉49螺帽位于上保温层30侧,然后将上保温层外壳28和vgf坩埚支撑29-4与转接卡具11相连。

46.将倒吸管加热器36装配至倒吸管29-1周围,倒吸管加热器36外侧设置倒吸管保温层37。依次将第一热电偶38、第二热电偶39、第三热电偶40、第四热电偶41设置至上保温层30中,并穿过转接卡具11上的转接孔11-6。

47.然后,将连接vgf坩埚29及热偶和上保温层30的转接卡具11通过紧固螺钉49连接至上炉盖2-1上,中间通过第一密封圈11-2来防止沿缝隙漏气。同时将第一热电偶38、第二热电偶39、第三热电偶40、第四热电偶41的热电偶丝连接至上炉盖2-1的炉体外侧,并实现热偶丝与上炉盖2-1上的密封。连接压差管52与平衡气管11-1。

48.然后将上炉盖2-1运动至主炉体支撑台6上方,然后缓慢下降,将整个生长系统放入上炉体2中,然后连接上炉盖2-1和上炉体2。

49.通过上炉体驱动装置4-1将上炉盖2-1和上炉体2及整个晶体生长系统吊装至主炉体1上方,实现与主炉体1的装配,使得倒吸管29-1插入合成坩埚17的中心。利用螺钉依次连接主炉体1与基座3及主炉体1与上炉体2,实现密封炉体

50.2、磷化铟的制备

51.a. 参见附图1和8,通过真空管26给整个系统抽真空至10-5

pa-10pa,然后通过充气管25给系统充入惰性气体冲入气体,气体初始压力为1.5-2.0mpa。

52.b. 启动主加热器19及辅助加热器19-1,给合成坩埚17加热使其达到合成温度(合成坩埚17内的纯铟48和氧化硼ⅰ47熔化);然后上升合成坩埚17达到合成所需的坩埚位置。

53.c.同时控制第一加热器31、第二加热器32、第三加热器33、第四加热器34、第五加热器35及倒吸管加热器36使得vgf坩埚29内的温度达到磷化铟的熔点以上同时使得氧化硼ii47-1熔化。然后依次下降2个合成注入系统16进行合成。

54.如果此时的最佳合成坩埚位置使得倒吸管29-1进入第一熔体20中或者氧化硼i47中,边合成同时通过平衡气管11-1向vgf坩埚29缓慢冲入惰性气体,通过倒吸管29-1向第一熔体20注入气泡,以使得倒吸管29-1中的熔体可以排出参与合成过程并阻止合成时发生第一熔体20或者氧化硼i47的倒吸。气泡的速率为0.5-20个每秒,通过下观察窗14观察注入合成管16-3和倒吸管29-1的冒泡情况。

55.合成完毕后升起合成注入系统16使得注入合成管16-3脱离第一熔体20。停止vgf坩埚29向注入气体,使得倒吸管29-1与合成坩埚17底部保持1-5mm。

56.d. 通过平衡气管11-1缓慢降低vgf坩埚29内的压力,使得vgf坩埚29内的压力低于主炉体1内的压力值,当压力差达到ρgh时停止压力降低,ρ是熔体的密度,h是vgf坩埚29

中第二熔体45上升的最大值与第一熔体20的液面差,通过压差计51测量测量vgf坩埚29内与炉体内的压力差,然后根据压差计51数值的变化,通过平衡气管11-1略调vgf坩埚29中压力,保证压力差恒定。

57.e. 然后控制第一加热器31、第二加热器32、第三加热器33、第四加热器34、第五加热器35在第二熔体45中获得20-50k/cm以上的温度梯度。同时在氧化硼ii47-1中获得100-150k/cm的温度梯度。

58.f.启动停止籽晶转和提拉,下降籽晶,直至籽晶44接触第二熔体45,进行晶体生长,引晶速率为0.5 mm/h

ꢀ‑

20mm/h,相应的降温速率为0.2k/h-25℃/h。

59.当晶体46的尺寸接近vgf坩埚29的坩埚壁5mm时,停止籽晶转和提拉。

60.g.重新调整第一加热器31、第二加热器32、第三加热器33、第四加热器34、第五加热器35,使得第二熔体45获得3-5k/cm的温度梯度,控制进行vgf生长。在此过程中始终保持vgf坩埚29内和主炉体1内的压力值为ρgh。

61.h. 直至降温完成,后vgf坩埚29内的第二熔体45凝固完毕。然后下降合成坩埚17,使得倒吸管29-1与氧化硼i47脱离。停止所有的系统加热。

62.给整个系统放气至大气压力。由于籽晶44余晶体连接在一起,此时籽晶杆9倒转使籽晶杆9脱离籽晶夹持43,以便后续转接卡具11与籽晶杆9脱离。然后松开上炉体2与主炉体1之间的螺钉,上升上炉体2直至倒吸管29-1低端离开主炉体1。然后通过主炉体运动电机4-3将主炉体1运动至主炉体支撑台6上。松开第一热电偶38、第二热电偶39、第三热电偶40、第四热电偶41与转接卡具11的连接线,然后松开紧固螺钉49,将整个晶体生长系统,通过上炉体2缓慢取出。

63.然后在晶体生长系统中转接卡具11和vgf坩埚29,并拆开转接卡具11和上保温层外壳28,取出vgf坩埚29,然后破坏vgf坩埚29取出晶体46,并通过超声清洗等去除晶体46表面的氧化硼和粘连的石英残渣。

64.对于4英寸的磷化铟晶体,头部的位错约为105cm-2

;转肩以下3cm的位错约为1000-3000cm-2

, 转肩以下6cm下部的位错约为100-500cm-2

。

65.本实用新型的系统中上部为vgf生长部,下部为合成部;通过倒吸的方式进入vgf生长部,同时vgf生长部配置籽晶杆和观察系统,还能气体控制。实施在开始lec高温度梯度引晶体和放肩,然后利用已经长大的晶体进行低温度梯度下的vgf晶体生长,实现较高成品率下制备高品质低缺陷晶体。

66.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1