用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置的制作方法

1.本实用新型属于高纯碳粉提存设备技术领域,具体涉及一种用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置。

背景技术:

2.高纯碳粉(含碳量》99.999%)被广泛应用于各种领域中,如核反应器、及第三代半导体的晶圆所用碳粉原料。

3.高纯碳粉可以从天然石墨中提纯制备。但由于自然界中多种矿物的共生,天然石墨经常需要水洗、酸洗等繁琐的矿选步骤进行富集。石墨矿中所含片状石墨尺寸越大,纯度越高。经过粗选的天然石墨的纯度可达97%左右。

4.高纯碳粉也可以通过基于石油、煤系的针状焦制备,或者利用其进一步加工产物人造石墨进行制备。人造石墨常用艾奇逊/串接炉或者箱式炉对煅烧后的石油焦(或无烟煤)进行高温石墨化制备。化学处理步骤(碱洗、酸洗)可以去除其中的可能金属、非金属杂质。经过后续的一次或多次高温石墨化过程,不仅使碳材料的原子结构更加完善,而且可以有效去除产品中的杂质。

5.原材料中杂质的种类及含量,对高纯碳材料提纯方式的选择至关重要。在已有的高纯碳粉制备过程中,人造石墨或富集后的天然石墨需要通过大量化学处理步骤(碱洗、酸洗)去除其中的可能金属、非金属杂质,造成严重的生态环境污染压力。

6.在经典的艾奇逊炉工艺生产线中,石英砂与精细煤(或焦炭)在高温下发生固态化学反应产生碳化硅粉末材料(us492767, 1893)。产物碳化硅被广泛作为耐高温的隔热材料、研磨料以及冶炼炉中的增碳剂。在利用艾奇逊炉制备粉末碳化硅磨料的过程中,炉芯处未与石英砂反应的过量碳源,以及碳化硅在高温下分解而成的碳粉,均会发生石墨化。由于炉芯温度在2800

°

c以上,该炉芯石墨的含碳量最高可达99.9%以上。

7.炉芯石墨作为废料,可进行进一步提存而生产高纯石墨,现有的加热提存设备进行提存时,石墨粉置于石墨坩埚中进行加热时,利用惰性气体吹扬石墨粉,促使石墨粉流化,但石墨坩埚在结构上底部密封上部开口,惰性气体吹扬时石墨粉流化程度差,需要延长保温时间来提升提存效果,增加了提存成本;同时,现有提存设备缺少合理的保温防护结构,造成热量散失大,能耗增加,进一步增加了提存成本。

技术实现要素:

8.本实用新型的目的是针对现有技术中存在的不足,提供一种用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置;用以解决炉芯石墨进一步提存制备高纯碳粉存在的加工成本高、能耗大的问题。

9.为实现上述目的,本实用新型采用的技术方案是:

10.一种用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置,包括管式石墨坩埚,依次围设在管式石墨坩埚外侧的惰性气体保护腔、刚玉套管、隔热层和金属外壳,以及设在管

式石墨坩埚顶部的坩埚盖、设在管式石墨坩埚底部的气流分配结构;所述坩埚盖上设有第一电极棒,所述金属外壳上设有与管式石墨坩埚外壁连接的第二电极棒,所述第二电极棒依次贯穿惰性气体保护腔、刚玉套管、隔热层和金属外壳并延伸至金属外壳外部。

11.进一步,所述管式石墨坩埚顶部外扩形成喇叭口状,所述管式石墨坩埚底部缩口形成锥筒状,管式石墨坩埚底部连接有延伸至金属外壳外侧的通气管。

12.进一步,所述坩埚盖扣合在上管式石墨坩埚顶部,坩埚盖上设有排气管。

13.进一步,所述气流分配结构包括设在管式石墨坩埚底部的气流分配盘,所述气流分配盘上设有众多通气孔。

14.进一步,所述第一电极棒伸入管式石墨坩埚内部,且端部临近气流分配盘。

15.本实用新型的有益效果是:

16.本实用新型在结构设计对管式石墨坩埚进行结构改进,强化了惰性气体对石墨粉的流化作用,可缩短高纯碳粉制备时间,降低提存成本;同时惰性气体保护腔、刚玉套管、隔热层和金属外壳的设置既能进行有效保温,又可确保提存的安全性,可有效降低能耗,进一步降低提存成本。

附图说明

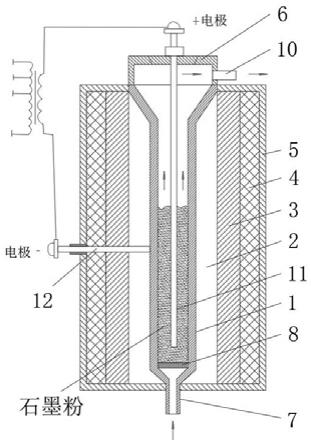

17.图1为本实用新型的结构示意图;

18.图2为本实用新型中气流分配盘的端面结构示意图。

19.其中,1-管式石墨坩埚;2-惰性气体保护腔;3-刚玉套管;4-隔热层;5-金属外壳;6-坩埚盖;7-通气管;8-气流分配盘;9-通气孔;10-排气管;11-第一电极棒;12-第二电极棒。

具体实施方式

20.以下结合附图对本实用新型优选实施例进行说明。

21.如图1和2所示,用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置;该装置包括管式石墨坩埚1,依次围设在管式石墨坩埚1外侧的惰性气体保护腔2、刚玉套管3、隔热层4和金属外壳5,以及设在管式石墨坩埚1顶部的坩埚盖6、设在管式石墨坩埚1底部的气流分配结构。

22.管式石墨坩埚1顶部外扩形成喇叭口状,用以方便物料投放;管式石墨坩埚1底部缩口形成锥筒状,可形成锥形气体流道;管式石墨坩埚1底部连接有延伸至金属外壳5外侧的通气管7,通气管7用于气体疏导,方便和外部气源连接;管式石墨坩埚1底部设有气流分配结构,气流分配结构包括设在管式石墨坩埚1底部的气流分配盘8,气流分配盘8呈圆饼状,气流分配盘8固定在管式石墨坩埚1内壁上并位于管式石墨坩埚1锥筒段上方,此时锥筒状内壁结构可促进气体在气流分配盘8上均匀排出;气流分配盘8上设有众多通气孔9。

23.坩埚盖6扣合在管式石墨坩埚1顶部;坩埚盖6侧壁上设有排气管10;坩埚盖6上设有第一电极棒11,金属外壳5上设有与管式石墨坩埚1外壁连接的第二电极棒12;第一电极棒11伸入管式石墨坩埚1内部,且端部临近气流分配盘8,第二电极棒12依次贯穿惰性气体保护腔2、刚玉套管3、隔热层4和金属外壳5并延伸至金属外壳5外部。

24.惰性气体保护腔2用于对管式石墨坩埚1外围进行气体保护,避免空气进入石墨坩

埚,也起到一定的隔热作用;惰性气体保护腔2是通过刚玉套管3与管式石墨坩埚1以及金属外壳5之间形成空隙而构成。

25.刚玉套管3具有耐高温特点,本实用新型中可用于增加设备结构强度。

26.隔热层4用于设备绝热保温,可采用硅酸铝岩棉或其他隔热保温材料,隔热层4围城筒状。

27.金属外壳5为不锈钢外壳,用于提供外部防护和其他部件的连接固定用;金属外壳包围其他构件后呈圆柱状。

28.本实用新型的工作原理及过程是:

29.本实用新型在使用时:第一电极棒11和第二电极棒12分别接电源正负极,管式石墨坩埚1内加入石墨粉料后,第一电极棒11、石墨粉料、管式石墨坩埚1壁体第二电极棒12之间可形成电流回路,第一电极12棒被电流加热,第一电极棒11加热石墨粉料,石墨粉料内的杂质挥发;气流分配盘8排出惰性气体,惰性气体从底部吹出促进石墨粉料形成流化态,惰性气体经排气管10排出,惰性气体排出过程中将杂质携带排出,实现石墨粉的提存,提存后可形成高纯碳粉。本实用新型中增设的气流分配结构促进石墨粉的流化,可缩短加热时间,减少提存成本;同时在外部设置的惰性气体保护腔可提升提存过程的安全性;惰性气体保护腔2、刚玉套管3、隔热层4之间的组合应用可提升设备的保温性能,降低热量散失,减少能耗,也起到了减少提存成本作用。

技术特征:

1.用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置,其特征在于,包括管式石墨坩埚,依次围设在管式石墨坩埚外侧的惰性气体保护腔、刚玉套管、隔热层和金属外壳,以及设在管式石墨坩埚顶部的坩埚盖、设在管式石墨坩埚底部的气流分配结构;所述坩埚盖上设有第一电极棒,所述金属外壳上设有与管式石墨坩埚外壁连接的第二电极棒,所述第二电极棒依次贯穿惰性气体保护腔、刚玉套管、隔热层和金属外壳并延伸至金属外壳外部。2.如权利要求1所述的用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置,其特征在于,所述管式石墨坩埚顶部外扩形成喇叭口状,所述管式石墨坩埚底部缩口形成锥筒状,管式石墨坩埚底部连接有延伸至金属外壳外侧的通气管。3.如权利要求2所述的用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置,其特征在于,所述坩埚盖扣合在上管式石墨坩埚顶部,坩埚盖上设有排气管。4.如权利要求2所述的用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置,其特征在于,所述气流分配结构包括设在管式石墨坩埚底部的气流分配盘,所述气流分配盘上设有众多通气孔。5.如权利要求4所述的用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置,其特征在于,所述第一电极棒伸入管式石墨坩埚内部,且端部临近气流分配盘。

技术总结

本实用新型公开了用于碳化硅生产尾料炉芯石墨制备高纯碳粉的装置;该装置包括管式石墨坩埚,依次围设在管式石墨坩埚外侧的惰性气体保护腔、刚玉套管、隔热层和金属外壳,以及设在管式石墨坩埚顶部的坩埚盖、设在管式石墨坩埚底部的气流分配结构;所述坩埚盖上设有第一电极棒,所述金属外壳上设有与管式石墨坩埚外壁连接的第二电极棒,所述第二电极棒依次贯穿惰性气体保护腔、刚玉套管、隔热层和金属外壳并延伸至金属外壳外部;本实用新型改进管式石墨坩埚结构和保温防护结构,减小了高纯碳粉提存工艺过程的能耗,有效降低了提存成本。有效降低了提存成本。有效降低了提存成本。

技术研发人员:凌子忠 赵喜生 郭莉 凌子恒 郭强 凌博 张健 徐其恩 饶正丹 李中恒

受保护的技术使用者:甘肃润泽半导体新材料科技有限公司

技术研发日:2021.08.06

技术公布日:2022/2/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1