一种硫杂蒽酮类光引发剂生产中废硫酸的回收装置的制作方法

1.本实用新型属于光引发剂制备领域,涉及一种硫杂蒽酮类光引发剂生产中废硫酸的回收装置。

背景技术:

2.硫杂蒽酮类光引发剂是一类常见的夺氢型自由基光引发剂,其在370nm~380nm间有较强的吸收,并且较长的紫外吸收不受颜色的影响,因此适用于含颜料体系;目前已经商业化的产品包括itx和detx;

3.目前,浓硫酸催化法仍是工业上制备itx和detx的常用方法,生产过程会生成大量废硫酸,其中包含较多杂质,一般作为危险废物处置,处理难度大,处理成本高;

4.现有技术公开了在包含2-(4-异丙苯硫基)苯甲酸的有机相中加入浓硫酸作为催化剂,加热反应,之后加水淬灭反应,得到光引发剂itx;还公开了以二硫代水杨酸及间二乙苯为原料,以浓硫酸作为催化剂,反应得到光引发剂detx;上述工艺过程均会产生大量废硫酸,目前主要将其作为危险废物处理,处理难度大,费用高。

5.因此,开发一种能实现硫酸套用的废硫酸的资源化回收装置仍具有重要意义。

技术实现要素:

6.本实用新型的目的在于提供一种硫杂蒽酮类光引发剂生产中废硫酸的回收装置,包括依次连通的树脂吸附单元、一级浓缩釜、二级浓缩釜及氧化除杂反应釜;其中,树脂吸附单元对废硫酸中有机物进行预处理吸附,有效降低废硫酸中有机物含量,避免废硫酸在后续高温浓缩过程发生碳化现象,随后依次进入一级浓缩釜和二级浓缩釜内减压蒸馏,得到浓缩硫酸,之后在氧化除杂反应釜中将浓缩硫酸与氧化剂混合进行氧化反应,得到无色或淡黄色硫酸,其能循环套用至硫杂蒽酮类光引发剂的合成反应中,本实用新型上述回收装置实现了废硫酸的资源化利用,变废为宝,解决了硫杂蒽酮类光引发剂生产中废酸产量大且难处理的难题,有利于实现硫杂蒽酮类光引发剂生产中废硫酸的零排放。

7.为达此目的,本实用新型采用以下技术方案:

8.本实用新型提供了一种硫杂蒽酮类光引发剂生产中废硫酸的回收装置,所述回收装置包括依次连通的树脂吸附单元、一级浓缩釜、二级浓缩釜及氧化除杂反应釜,所述树脂吸附单元包括柱状壳体及填充在所述柱状壳体内的树脂柱,所述柱状壳体的顶部设置有废硫酸加入口,所述柱状壳体的底部设置有预处理硫酸出口。

9.硫杂蒽酮类光引发剂是一类常见的夺氢型自由基光引发剂,主要代表产品为2-异丙基硫杂蒽酮(itx)和2,4-二乙基硫杂蒽酮(detx),浓硫酸催化法仍是目前工业上制备硫杂蒽酮类光引发剂的常用方法,上述方法会产生大量含较多杂质的低浓度的废硫酸,上述废硫酸一般做危险废物处置,处理难度大,处理成本高;本实用新型通过研究发现,上述光引发剂生产过程中产生的废硫酸中h2so4的浓度在30%~50%,cod值为30000ppm~50000ppm,而上述光引发剂合成所需的硫酸浓度需在95%以上;若直接对上述废硫酸进行

浓缩套用,则由于其中含有大量有机物,高温浓缩过程中易发生碳化,直接套用至光引发剂合成反应中会对产品品质造成极大影响;为了解决上述技术问题,本实用新型基于对上述废硫酸组成的研究,提供了一种能实现硫酸套用的废硫酸的资源化回收装置。

10.基于解决硫酸高温浓缩过程有机物碳化的问题,本实用新型所述回收装置中设置了树脂吸附单元,在浓缩前,将废硫酸通过树脂吸附单元内的树脂柱对其中的有机物进行预处理吸附,降低废硫酸的cod值至500以下,得到预处理硫酸,之后依次经过一级浓缩釜和二级浓缩釜进行减压蒸馏浓缩,提升硫酸的浓度至大于95%,得到浓缩硫酸,其为棕黄色液体,直接套用仍会影响产品品质;本实用新型中增设氧化除杂反应釜,将上述浓缩硫酸输送至氧化除杂反应釜中,并加入氧化剂(例如双氧水)进行混合氧化反应,浓缩硫酸转变为呈无色或淡黄色的提纯硫酸,满足硫杂蒽酮类光引发剂生产中硫酸套用的要求,所得光引发剂产物符合产品品质要求。

11.本实用新型所述回收装置使用过程中,废硫酸在进入吸附单元前经过滤处理,其目的在于脱除废硫酸中的无机悬浮物和大分子有机物,避免阻塞树脂柱。

12.本实用新型中,所述树脂柱选自非极性大孔吸附树脂。

13.本实用新型中废硫酸经树脂吸附单元吸附后,控制得到的预处理硫酸的cod值<500ppm;其能有效降低废硫酸中有机物对后续高温浓缩工段的影响,提升套用硫酸的品质。

14.优选地,所述树脂吸附单元和所述一级浓缩釜之间设置有预处理硫酸储罐,所述预处理硫酸储罐的加料口连通所述树脂吸附单元的预处理硫酸出口,所述预处理硫酸储罐的出料口连通所述一级浓缩釜的进料口。

15.本实用新型中,在树脂吸附单元和一级浓缩釜之间设置预处理硫酸储罐,有利于增加废硫酸处理过程的可控性。

16.优选地,所述一级浓缩釜包括第一釜体,所述第一釜体顶部设置有第一真空阀门和第一进料口,所述第一釜体底部设置有第一出料口,所述第一釜体外设置有蒸汽加热套。

17.优选地,所述二级浓缩釜包括第二釜体,所述第二釜体顶部设置有第二真空阀门和第二进料口,所述第二釜体底部设置有第二出料口,所述第二釜体外设置有导热油加热套。

18.所述第一出料口连通所述第二进料口。

19.本实用新型所述回收装置中设置一级浓缩釜和二级浓缩釜进行两级减压蒸馏浓缩,其有利于降低能耗成本,节能减排,降低碳排放。

20.本实用新型中预处理硫酸的减压蒸馏浓缩分两步进行,其中,一级减压蒸馏浓缩在一级浓缩釜中进行,其采用蒸汽加热,终点温度为140℃~160℃,所得硫酸液相的浓度为72%~78%,之后在二级浓缩釜中进行二级减压蒸馏浓缩,采用导热油加热,终点温度控制在320℃~340℃,所得硫酸液相的浓度大于95%,得到符合套用浓度要求的硫酸液相;且采用上述浓缩装置有利于降低浓缩过程能耗,节能减排。

21.优选地,所述第一釜体和所述第二釜体内均设置有搅拌桨。

22.本实用新型中,一级浓缩釜和二级浓缩釜内均设置搅拌桨,其有利于改善浓缩过程效果,提升浓缩硫酸的品质。

23.优选地,所述氧化除杂反应釜包括釜体,所述釜体的顶部设置有浓缩硫酸加入口和氧化剂加入口,所述釜体内设置有搅拌桨。

24.本实用新型中氧化除杂反应釜用于将浓缩硫酸与氧化剂混合,实现进一步氧化除杂,其能得到无色或淡黄色硫酸。

25.优选地,所述树脂吸附单元还包括水储罐和甲醇储罐,所述水储罐和所述甲醇储罐的底部分别设置有出水口和甲醇出口,所述树脂吸附单元的柱状壳体的顶部设置有水解析加液口和甲醇解析加液口,所述水储罐的出水口连通所述水解析加液口,所述甲醇储罐的甲醇出口连通所述甲醇解析加液口,所述柱状壳体的底部设置有水解析液出液口和甲醇解析出液口。

26.本实用新型中,树脂吸附单元内的树脂柱需定期清洗;本实用新型中吸附单元设置水储罐和甲醇储罐,柱状壳体上设置水解析加液口、甲醇解析加液口、水解析液出液口和甲醇解析出液口,所述水储罐的出水口和甲醇储罐的甲醇出口分别连通所述水解析加液口和甲醇解析加液口,树脂柱需要清洗时,可通过水储罐或甲醇储罐输出水或甲醇对树脂柱进行清洗。

27.本实用新型上述回收装置的树脂吸附单元清洗过程的操作方式如下所示:

28.第一步,清水解析:开启水储罐的出水口阀门,清水经水解析加液口进入并解析树脂柱,去除残留的硫酸,水解析得到的酸性液经水解析液出液口排出,去往污水处理工段;

29.第二步,甲醇解析:待清水解析完毕后,关闭出水口阀门,开启甲醇储罐的甲醇出口阀门,经甲醇解析加液口通入甲醇进行解析,解析甲醇经甲醇解析出液口排出;

30.本实用新型所述树脂吸附单元采用上述清洗装置和清洗方式进行清洗,能有效保证其吸附效率,延长树脂吸附单元的使用寿命。

31.优选地,所述树脂吸附单元还包括甲醇解析液储罐,所述甲醇解析液储罐的入口连通所述甲醇解析出液口。

32.优选地,所述树脂吸附单元还包括精馏釜,所述精馏釜的入口连通所述甲醇解析液储罐的出口。

33.优选地,所述精馏釜的甲醇出液口连通所述甲醇储罐的入口。

34.本实用新型中设置甲醇解析液储罐和精馏釜,甲醇解析得到的甲醇废液进入并储存在甲醇解析液储罐中,之后输送至精馏釜进行精馏操作,实现甲醇回收,精馏所得甲醇输送至甲醇储罐中,套用于树脂柱的解析。

35.优选地,所述树脂吸附单元包括至少两级串接连通的柱状壳体及填充在所述柱状壳体内的树脂柱。

36.本实用新型中,一个柱状壳体及位于其内部的树脂柱构成一个吸附模块,树脂吸附单元根据吸附效果的需要可设置多级吸附,即包含多个并列且串接设置的吸附模块;例如三级吸附,其包含三个相互独立并列且依次串接的吸附模块,第一吸附模块的柱状壳体的顶部设置废硫酸加入口,底部设置第一预处理硫酸出口,所述第一预处理硫酸出口连通第二吸附模块的硫酸加入口,第二吸附模块的柱形壳体底部设置第二预处理硫酸出口,所述第二预处理硫酸出口连通第三吸附模块的硫酸加入口,采用上述多级设置延长树脂柱的吸附长度,改善吸附效果;本实用新型采用多级吸附也有利于减小单个吸附模块体积,使设备小型化。

37.优选地,所述回收装置还包括提纯硫酸储罐,所述氧化除杂反应釜的釜体底部设置有提纯硫酸出口,所述提纯硫酸出口连通所述提纯硫酸储罐的入口。

38.本实用新型所述回收装置中设置提纯硫酸储罐,用于储存提纯得到的浓度大于等于95%的无色或淡黄色硫酸;上述硫酸可循环套用至硫杂蒽酮类光引发剂的生产中。

39.本实用新型提供了上述废硫酸的回收装置的操作方法,具体包括:

40.(1)将经过滤处理后废硫酸由树脂吸附单元的废硫酸加入口通入柱状壳体内与树脂柱接触吸附废硫酸中的有机物,经树脂柱吸附后的预处理硫酸经预处理硫酸出口排出并进入预处理硫酸储罐中;

41.(2)预处理硫酸由预处理硫酸储罐底部出口排出,经第一进料口泵入一级浓缩釜中,开启搅拌和蒸汽加热,开启第一真空阀门,进行减压蒸馏,待温度升至140℃~160℃且不再有馏份蒸出后,得到浓度为72%~78%的一级浓缩硫酸;

42.(3)将上述一级浓缩硫酸由第一出料口排出并经第二进料口进入二级浓缩釜中,开启搅拌和导热油加热,开启第二真空阀门,进行减压蒸馏,待温度升至320℃~340℃且不再有馏分蒸出后,得到浓度大于95%的硫酸,其浓度符合套用要求;

43.(4)将上述浓度大于95%的硫酸经第二出料口排出并由浓缩硫酸加入口泵送入氧化除杂反应釜中,由氧化剂加入口加入双氧水等氧化剂,开启搅拌,待氧化除杂反应完成后,硫酸转变为无色或淡黄色;将其由提纯硫酸出口排出并泵入提纯硫酸储罐中储存备用。

44.相对于现有技术,本实用新型具有以下有益效果:

45.本实用新型所述废硫酸的回收装置通过设置树脂吸附单元对废硫酸中的有机物进行预处理吸附,有效降低废硫酸中有机物含量,避免废硫酸高温浓缩碳化现象的发生,且设置一级浓缩釜和二级浓缩釜,经两级减压蒸馏浓缩,得到浓度大于95%的浓缩硫酸,之后在氧化除杂反应釜中与氧化剂混合氧化除杂,得到浓度≥95%的无色或淡黄色硫酸,其满足硫杂蒽酮类光引发剂合成反应中硫酸套用的要求;本实用新型通过上述废硫酸的回收装置实现了废硫酸的资源化利用,变废为宝,解决了硫杂蒽酮类光引发剂生产中废酸量大,废硫酸需作为危废处理、处理费用高、难处理的问题。

附图说明

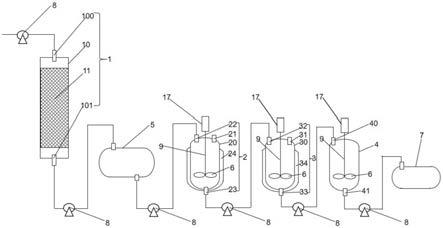

46.图1是本实用新型实施例1中得到的废硫酸的回收装置的结构示意图;

47.图2是本实用新型实施例2中得到的废硫酸的回收装置的结构示意图;

48.图3是本实用新型实施例3中得到的废硫酸的回收装置的结构示意图;

49.1-树脂吸附单元、10-柱状壳体、100-废硫酸加入口、101-预处理硫酸出口、102-水解析加液口、103-甲醇解析加液口、104-水解析液出液口、105-甲醇解析出液口、11-树脂柱、12-水储罐、120-出水口、13-甲醇储罐、130-甲醇出口、14-甲醇解析液储罐、15-精馏釜、2-一级浓缩釜、20-第一釜体、21-第一真空阀门、22-第一进料口、23-第一出料口、24-蒸汽加热套、3-二级浓缩釜、30-第二釜体、31-第二真空阀门、32-第二进料口、33-第二出料口、34-导热油加热套、4-氧化除杂反应釜、40-浓缩硫酸加入口、41-氧化剂加入口、42-提纯硫酸出口、5-预处理硫酸储罐、6-搅拌桨、7-提纯硫酸储罐、8-输送泵、9-搅拌轴;17-外部电机。

具体实施方式

50.下面通过具体实施方式来进一步说明本实用新型的技术方案。本领域技术人员应

该明了,所述实施例仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

51.实施例1

52.本实施例提供了一种废硫酸的回收装置,如图1所示;

53.所述回收装置包括依次连通的树脂吸附单元1、一级浓缩釜2、二级浓缩釜3及氧化除杂反应釜4,所述树脂吸附单元1包括柱状壳体10及填充在所述柱状壳体内的树脂柱11,所述柱状壳体的顶部设置有废硫酸加入口100,所述柱状壳体的底部设置有预处理硫酸出口101;

54.所述一级浓缩釜2包括第一釜体20,所述第一釜体20顶部设置有第一真空阀门21和第一进料口22,所述第一釜体底部设置有第一出料口23,所述第一釜体外设置有蒸汽加热套24;

55.所述二级浓缩釜3包括第二釜体30,所述第二釜体30顶部设置有第二真空阀门31和第二进料口32,所述第二釜体底部设置有第二出料口33,所述第二釜体外设置有导热油加热套34;

56.所述第一出料口23连通所述第二进料口32;

57.所述树脂吸附单元1和所述一级浓缩釜2之间设置有预处理硫酸储罐5,所述预处理硫酸储罐5的加料口连通所述树脂吸附单元1的预处理硫酸出口101,所述预处理硫酸储罐的出料口连通所述一级浓缩釜2的第一进料口22;

58.所述第一釜体20和所述第二釜体30内均设置有搅拌桨6;

59.所述氧化除杂反应釜4包括釜体,所述釜体的顶部设置有浓缩硫酸加入口40和氧化剂加入口41,所述釜体内设置有搅拌桨6;

60.所述回收装置还包括提纯硫酸储罐7,所述氧化除杂反应釜4的釜体底部设置有提纯硫酸出口42,所述提纯硫酸出口42连通所述提纯硫酸储罐7的入口。

61.本实施例所述回收装置中,各个物料进出口处均设置阀门,从而便于实现对过程的控制。

62.本实施例所述回收装置中,各个物料输送管线上均设置有输送泵8,从而为回收装置的回收过程提供动力。

63.本实施例中各个釜内搅拌桨均连接搅拌轴9,且搅拌轴9穿过釜体的顶部与外部电机17连接,从而为搅拌过程提供动力。

64.本实施例提供了上述废硫酸的回收装置的使用方法,具体包括:

65.(1)将经过滤处理后废硫酸由树脂吸附单元的废硫酸加入口通入柱状壳体内与树脂柱接触吸附废硫酸中的有机物,经树脂柱吸附后的预处理硫酸经预处理硫酸出口排出并进入预处理硫酸储罐中;

66.(2)预处理硫酸由预处理硫酸储罐底部出口排出,经第一进料口泵入一级浓缩釜中,开启搅拌和蒸汽加热,开启第一真空阀门,进行减压蒸馏,待温度升至140℃~160℃且不再有馏份蒸出后,得到浓度为72%~78%的一级浓缩硫酸;

67.(3)将上述一级浓缩硫酸由第一出料口排出并经第二进料口进入二级浓缩釜中,开启搅拌和导热油加热,开启第二真空阀门,进行减压蒸馏,待温度升至320℃~340℃且不再有馏分蒸出后,得到浓度大于95%的硫酸,其浓度符合套用要求;

68.(4)将上述浓度大于95%的硫酸经第二出料口排出并由浓缩硫酸加入口泵送入氧

化除杂反应釜中,由氧化剂加入口加入双氧水等氧化剂,开启搅拌,待氧化除杂反应完成后,硫酸转变为无色或淡黄色;将其由提纯硫酸出口排出并泵入提纯硫酸储罐中储存备用。

69.本实施例提供了上述回收装置的两个应用例,具体包括:

70.应用例1

71.废硫酸来自itx的生产中,废硫酸的浓度为39%,cod值为40000ppm;

72.(1)预处理除杂:将经过过滤的废硫酸泵送至树脂吸附单元,吸附废硫酸中的有机物,得到预处理硫酸并储存在预处理硫酸储罐中;本应用例中采用的树脂柱为非极性大孔吸附树脂;

73.将得到的预处理硫酸进行检测,cod值为380ppm;

74.(2)一级减压蒸馏浓缩:将步骤(1)得到的预处理硫酸转入一级浓缩釜中,开启搅拌,一级浓缩釜采用蒸汽加热,开启蒸汽进出口阀门,开始加热,加热至釜温为80℃,打开第一真空阀门进行减压蒸馏,蒸馏至150℃,基本不出馏份时,关闭加热,得到浓度为75%的硫酸;

75.(3)二级减压蒸馏浓缩:将步骤(2)得到的硫酸转入二级浓缩釜中,二级浓缩釜采用导热油加热,开启搅拌和导热油加热,开启第二真空阀门进行减压蒸馏,蒸馏至釜温为330℃,基本不出馏份,结束蒸馏,此时硫酸浓度为96.5%,颜色为棕黄色液体;

76.(4)氧化除杂:在步骤(3)得到的浓度为96.5%的硫酸转入氧化除杂反应釜中,加入双氧水,硫酸与双氧水的质量比为100:1;搅拌2h,浓硫酸由棕黄色转变为无色,氧化操作结束;步骤(4)中得到的硫酸液相为无色液体,浓度为95.5%;其满足浓硫酸套用于硫杂蒽酮类光引发剂生产中的要求。

77.本应用例将步骤(4)得到的无色硫酸套用至itx的合成反应中,具体步骤如下:

78.(a)合成反应:将硫醚(2-(4-异丙苯硫基)苯甲酸)与甲苯投入合成釜中,开启搅拌,滴加步骤(4)得到的无色硫酸,滴加结束,90℃保温4h,成环反应结束;

79.(b)萃取:向萃取釜中加入一定量的水,滴加步骤(a)得到的反应产物,滴加结束,静置分层,上层有机相为产品有机相,下层为废硫酸相。

80.(c)脱溶结晶:将步骤(b)中得到的产品有机相转入脱溶釜中,脱干甲苯,之后加入甲醇降温结晶,离心甩滤后,滤饼经过干燥得到成品itx。

81.本应用例所得光引发剂itx的纯度为99.35%,色度为70度,外观为淡黄色结晶颗粒,满足产品的品质要求。

82.应用例2

83.本应用例与应用例1的区别在于,废硫酸来自detx的生产中,废硫酸的浓度为39.5%,cod值为30000ppm;其他参数和条件与应用例1中完全相同。

84.本应用例步骤(4)中得到的硫酸液相为无色液体,硫酸的浓度为96%。

85.本应用例将步骤(4)得到的无色硫酸套用至detx的合成反应中,具体步骤如下:

86.(a)合成反应:将二硫代水杨酸与间二乙苯投入合成釜中,开启搅拌,滴加步骤(4)得到的无色硫酸,滴加结束,110℃保温5h,成环反应结束;

87.(b)萃取:萃取釜中加入一定量的水及甲基环己烷,滴加步骤(a)反应产物,滴加结束,静置分层,上层有机相为产品有机相,下层为废硫酸。

88.(c)脱溶结晶:将步骤(b)中得到的产品有机相转入脱溶釜中,脱干甲基环己烷,之

后加入甲醇降温结晶,离心甩滤后,滤饼经过干燥得到成品detx。

89.本应用例所得光引发剂detx的纯度为99.46%,色度为120度,外观为淡黄色结晶颗粒,满足产品的品质要求。

90.实施例2

91.本实施例提供了一种废硫酸的回收装置,如图2所示;

92.本实施例与实施例1的区别在于,所述树脂吸附单元还包括水储罐12和甲醇储罐13,所述水储罐12和所述甲醇储罐13的底部分别设置有出水口120和甲醇出口130,所述树脂吸附单元的柱状壳体的顶部设置有水解析加液口102和甲醇解析加液口103,所述水储罐12的出水口120连通所述水解析加液口102,所述甲醇储罐13的甲醇出口130连通所述甲醇解析加液口103,所述柱状壳体的底部设置有水解析液出液口104和甲醇解析出液口105。

93.本实施例所述回收装置的树脂吸附单元设置水储罐和甲醇储罐,其均连接柱状壳体的顶部,当树脂吸附单元需要清洗时,可由水储罐和甲醇储罐输出清水和甲醇进行解析,延长树脂吸附单元的使用寿命。

94.本实施例所述回收装置清洗过程的操作方式如下所示;

95.第一步,清水解析:开启水储罐的出水口阀门,清水经水解析加液口进入并解析树脂柱,去除残留的硫酸,水解析得到的酸性液经水解析液出液口排出,去往污水处理工段;

96.第二步,甲醇解析:待清水解析完毕后,关闭出水口阀门,开启甲醇储罐的甲醇出口阀门,经甲醇解析加液口通入甲醇进行解析,解析甲醇经甲醇解析出液口排出;

97.采用上述解析步骤能有效改善树脂柱的吸附效果,从而延长树脂吸附单元的使用寿命。

98.实施例3

99.本实施例提供了一种废硫酸的回收装置,如图3所示;

100.本实施例与实施例2的区别在于,所述树脂吸附单元还包括甲醇解析液储罐14和精馏釜15,所述甲醇解析液储罐的入口连通所述甲醇解析出液口,所述精馏釜的入口连通所述甲醇解析液储罐的出口。

101.所述精馏釜内设置有搅拌桨6,所述精馏釜外设置有蒸汽加热套24。

102.本实施例中设置上述甲醇解析液储罐和精馏釜,将甲醇解析得到的甲醇废液储存在甲醇解析液储罐中,之后输送至精馏釜中,精馏得到提纯甲醇,之后提纯甲醇可回用于甲醇解析过程;上述甲醇解析液储罐可作为储罐和甲醇精馏前的缓冲罐,便于过程的控制。

103.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1