高浓度铁系絮凝剂及其生产方法与流程

1.本发明涉及在废水处理中使用的高浓度铁系絮凝剂及其生产方法。

背景技术:

2.使用各种絮凝剂对污水污泥进行絮凝处理,然后进行脱水并且进行填埋处置,并且聚合硫酸铁为用于污水污泥的絮凝处理的代表性无机絮凝剂。聚合硫酸铁由于低腐蚀性而具有几乎不损伤废水处理设施的特点,并且因为其不含氯,因此有效用于例如污水污泥饼的堆肥等回收利用,并且因此,在国内外广泛使用。

3.在作为铁系无机絮凝剂的聚合硫酸铁的生产中,通常,硫酸亚铁(fe(so4)

·

7h2o)经常用作用于生产的铁系原料。然而,硫酸亚铁是在氧化钛的生产过程中获得的副产物,并且其供给不稳定,因此作为生产聚合硫酸铁的原料,期望硫酸亚铁的替代材料。

4.另一方面,例如磁铁矿或方铁矿等铁氧化物不仅是铜冶炼过程中形成的副产物,也作为矿物天然产生。因此,与硫酸亚铁相比,铁氧化物容易获得,并且因此,已经进行了使用铁氧化物生产聚合硫酸铁的技术开发。

5.作为使用铁氧化物作为铁系原料在高压釜中生产硫酸铁溶液的方法,公开了以下两种技术。

6.专利文献1中描述的铁系无机絮凝剂的生产方法为其中将铁氧化物(磁铁矿)用作铁系原料,调整硫酸根离子和铁离子之间的摩尔比,然后,使它们在密闭容器中在120~180℃的温度下反应以将铁氧化物溶解的方法。其后,添加氧化剂,以获得铁硫酸盐溶液。该方法为目的在于通过促进高温高压下的反应来缩短反应时间的生产方法,但未获得总铁浓度高的聚合硫酸铁溶液。

7.专利文献2描述了将水、硫酸、氧气、和铁氧化物(磁铁矿、赤铁矿)引入压力容器中,并且在高温高压条件下生产硫酸铁溶液。在该生产方法中,使用大量硫酸溶解铁氧化物,由此生成的是铁硫酸盐溶液,并且无法获得作为本发明的目的的聚合硫酸铁溶液。

8.根据这些现有技术,可以说接下来的技术是本领域技术人员已知的技术。即,将铁氧化物溶解在硫酸中,以形成二价或三价铁离子,其后,使用氧化剂将这些氧化,以生产铁硫酸盐溶液,并且将其用作铁系絮凝剂,并且为了促进铁氧化物溶解在硫酸中,在高温高压密闭容器中促进反应。然而,铁氧化物难溶于硫酸中,并且溶解需要长时间,因此在现有技术中,即使在高温高压条件下,也使用大量硫酸来溶解铁氧化物。由此,反应生成物为硫酸铁水溶液。

9.在现有技术中生产的硫酸铁的化学式为fe2(so4)3,并且当将其用作絮凝剂时,相对于2摩尔铁离子产生3摩尔硫酸根离子。然而,由于硫酸根离子不参与污泥的絮凝,因此它们残留在废水中。残留的硫酸根离子的处理成本是严重的问题。原因是它们的中和花费大量资金。

10.现有技术文献

11.专利文献

12.专利文献1:日本专利no.3379204

13.专利文献2:美国专利no.8658124

技术实现要素:

14.发明要解决的问题

15.另一方面,本发明中生产的聚合硫酸铁的化学式如下所示。较少生成硫酸根离子是通过将聚合硫酸铁溶液作为无机絮凝剂而具有的优异特征之一。由于需要大量处理污水污泥,因此处理残留硫酸根离子的成本低成为污水处理中的很大优势。

16.[fe2(oh)n(so4)

3-n/2]m(0《n≤2,m为自然数)

ꢀꢀꢀ

式(1)

[0017]

本发明的一个目的是提供使用与硫酸亚铁相比容易且可便宜地获得的铁氧化物作为铁系原料,在高温高压条件下在短时间内高效生产总铁浓度高并且污泥絮凝能力高的聚合硫酸铁溶液的方法。

[0018]

用于解决问题的方案

[0019]

为了解决这些问题,本发明的聚合硫酸铁的生产方法由以下技术措施构成。

[0020]

(1)一种聚合硫酸铁的生产方法,该方法使用铁氧化物作为铁系原料,该方法包括向密闭容器中引入以使硫酸根离子与总铁的摩尔比成为小于1.5的方式调整的铁氧化物粉末和硫酸溶液,由氧气置换密闭容器中的气相,然后在高温高压条件下进行氧化反应。

[0021]

(2)根据(1)所述的聚合硫酸铁的生产方法,其中将磁铁矿或方铁矿用作铁系原料。

[0022]

(3)根据(1)或(2)所述的聚合硫酸铁的生产方法,其中进一步添加催化剂。

[0023]

(4)根据(3)所述的聚合硫酸铁的生产方法,其中催化剂为硝酸。

[0024]

(5)根据(1)至(4)中任一项所述的聚合硫酸铁的生产方法,其中高温高压条件是压力为0.3mpa以上且温度为100℃以上。

[0025]

(6)根据(1)至(5)中任一项所述的聚合硫酸铁的生产方法,其中生产总铁浓度为14.5%以上的高浓度聚合硫酸铁。

[0026]

(7)根据(6)所述的聚合硫酸铁的生产方法,其中聚合硫酸铁的生产在4小时内完成。

[0027]

本发明中采用的浓度表示法,除了将浓度指定为摩尔浓度的情况以外,全部是指重量%。[t-fe]表示总铁的重量浓度,并且[so

42-]表示硫酸根离子的重量浓度。

[0028]

此处,总铁浓度是指不仅包括溶解在原料中的铁,还包括未溶解在原料液中并且作为固体(粉末等)存在于原料液中的铁的浓度。即使存在于原料液中的铁系粉末也有助于生产聚合硫酸铁溶液的反应,因此在铁的浓度中也包括未溶解在原料液中的铁系组分是合理的。

[0029]

在实施例的部分中,关于所生产的聚合硫酸铁溶液,各浓度由总铁浓度表示,但所有的铁都溶解。

[0030]

发明的效果

[0031]

通过采用本发明的生产方法,使用容易获得的铁氧化物作为铁系原料,在高温高压条件下在短时间内高效生产总铁浓度高并且污泥絮凝能力高的聚合硫酸铁溶液成为可行的。

附图说明

[0032]

[图1]图1是作为生产设备的高压釜的流程图。

[0033]

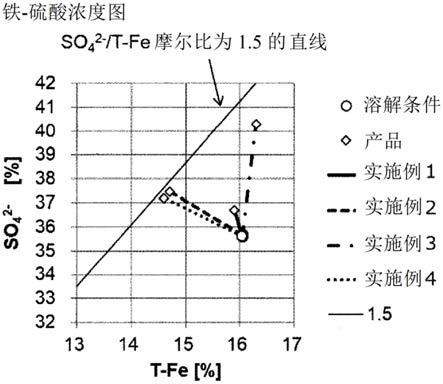

[图2]图2示出引入原料的浓度与生成的浆料的浓度之间的关系。标记

○

表示引入的原料的组成,并且标记

◇

表示实施例1至4中各自生产的聚合硫酸铁的组成。

具体实施方式

[0034]

(生产步骤)

[0035]

本发明的聚合硫酸铁的生产方法为使用如图1中所示概要的生产设备并且包括以下生产步骤的生产方法。

[0036]

(1)向密闭容器中引入硫酸、水、和铁氧化物。

[0037]

(2)通过氧气置换密闭容器中的空气,并且根据需要添加作为催化剂的硝酸。

[0038]

(3)将密闭容器中的温度保持在100℃以上,并且将其中的压力保持在0.3mpa以上,进行搅拌1至4小时。

[0039]

(4)将反应完成之后获得的溶液冷却并且过滤以除去不溶残渣。确认该不溶残渣主要是作为原料引入的铁氧化物。

[0040]

(铁氧化物)

[0041]

在本技术的发明中,将铁氧化物用作铁系原料。此处,铁氧化物为铁的氧化物的总称,并且根据氧化数,已知氧化亚铁、三氧化二铁和四氧化三铁为具有不同组成的那些。

[0042]

氧化亚铁为铁(ii)氧化物(feo)并且已知为方铁矿,三氧化二铁为铁(iii)氧化物(fe2o3)并且已知为赤铁矿或磁赤铁矿,并且四氧化三铁为铁(ii,iii)氧化物并且已知为磁铁矿。

[0043]

磁铁矿大量包含在铜精炼过程中的炉渣中,并且大量包含在天然矿石中,因此它是作为原料容易获得的铁化合物。另外,由于其具有磁性,因此其具有通过磁选容易获得精矿的特征。方铁矿在常温常压下是黑色的可燃固体,并且赤铁矿或磁赤铁矿为铁锈的主要组分。它们中的任一者均作为矿物收集。

[0044]

本发明中,关于磁铁矿和方铁矿,给出实施例,但关于赤铁矿或磁赤铁矿,未给出实施例。然而,前述专利文献2中,通过在高温高压下将磁铁矿或赤铁矿溶解在硫酸中来生产硫酸铁溶液。

[0045]

因此,在技术上是显然的是,本发明的聚合硫酸铁的生产方法可以适用于用作铁原料的一般铁氧化物。

[0046]

(硫酸根离子与总铁的摩尔比)

[0047]

本发明中,优选将作为原料投入密闭容器中的铁氧化物和硫酸溶液中硫酸根离子与总铁的摩尔比(硫酸根离子/总铁)设定为小于1.5。

[0048]

当如现有技术中进行的那样投入大量硫酸以便优先溶解铁氧化物时,无法生产聚合硫酸铁溶液。本发明的发明人从经验知晓,除非将该摩尔比设定为小于1.5,否则无法生产目标聚合硫酸铁溶液。

[0049]

(反应温度和压力)

[0050]

优选将容器中的温度调整为100℃以上。

[0051]

如果反应温度小于100℃,则铁氧化物的溶解、以及氧化反应不充分地进行。

[0052]

作为本发明的反应压力,优选考虑生产成本等而设定实际条件,并且通常,反应压力可以为0.3mpa以上。当反应在0.2mpa进行时,产生相对较大量的由铁和硫酸的化合物构成的残渣,并且因此,所生产的聚合硫酸铁溶液的回收率或聚合硫酸铁中所包含的总铁的浓度降低,因此这样的压力是不期望的。

[0053]

(氧化催化剂)

[0054]

本发明中,可以将氧化催化剂与反应原料一起投入密闭容器中。

[0055]

本发明中,通过置换气相的氧气来促进氧化反应,以提高密闭容器中的反应中的反应速度,由此生产总铁浓度高的聚合硫酸铁。已经进行氧气置换的密闭容器中存在氧化催化剂是优选的,因为溶解在硫酸中的二价铁离子的氧化得到进一步促进,并且可以增强聚合硫酸铁的生成效率。

[0056]

氧化催化剂可以为任意催化剂,只要其具有氧化溶解的二价铁离子的作用即可。其实例包括亚硝酸钠和硝酸钾,但从认为硝酸除了作为氧化催化剂的作用以外还具有氧化剂的功能的观点,最优选使用硝酸作为催化剂。

[0057]

(溶解和氧化反应)

[0058]

当在高温高压条件下在密闭容器中开始铁系原料的溶解和二价铁离子的氧化反应时,气相部分的氧气充当氧化剂。如果氧化催化剂存在于原料液中,则其充当催化剂,并且如果氧化催化剂为硝酸,则其也充当氧化剂。

[0059]

当组合使用氧气置换和催化剂添加时,由于在高温高压条件下氧气和催化剂之间的协同作用,可以形成从传统技术知识无法预期的高浓度聚合硫酸铁溶液。

[0060]

本发明的发明人推测,本发明中可以在短时间内高效生产现有技术无法实现的高浓度聚合硫酸铁的原因如下。然而,本发明的技术解释不受该假设的约束。

[0061]

现有技术中的硫酸铁的生产方法中,在压力容器中使铁氧化物原料在高温高压下溶解在硫酸溶液中,以形成包含二价和三价铁离子的溶液,将该溶液从压力容器中取出,并且然后添加氧化剂,以将残存的二价铁离子氧化,由此生产聚合硫酸铁溶液(专利文献1)。然而,在该方法中,压力容器种形成的二价铁离子的一部分与硫酸反应,以形成铁-硫酸化合物,并且该化合物从反应溶液中析出。

[0062]

本发明中,密闭容器中存在的氧气立即作为氧化剂作用在密闭容器中溶出的二价铁离子上,因此防止二价铁离子作为铁-硫酸化合物而析出,并且高效形成高浓度聚合硫酸铁成为可能。

[0063]

这是本发明人新发现的技术知识,并且本发明是基于该知识而完成的。

[0064]

实施例

[0065]

[实施例1]

[0066]

向内部体积为1l的密闭容器中,以so

42-离子/铁离子的摩尔比成为1.3的方式投入221g磁铁矿和硫酸,并且投入2.7g作为催化剂的硝酸。将密闭容器关闭,通过氧气置换密闭容器中的气相部分,然后使用安装在密闭容器中的加热器和氧气瓶,将浆料的温度升高至130℃并且将密闭容器中气相部分的压力升高至1.0mpa,并且进行反应1小时。在反应期间,将密闭容器中气相部分的温度和压力分别保持在130℃和1.0mpa下。在反应时间经过1小时之后,将浆料从密闭容器中分出,并且将浆料冷却。

[0067]

通过测量冷却的浆料中所包含的二价铁的浓度,判断反应的终点。其后,进行浆料

的过滤,由此获得聚合硫酸铁的产品。

[0068]

获得的聚合硫酸铁为总铁浓度(t-fe)为15.9%的高浓度聚合硫酸铁。二价铁离子浓度(fe

2+

)小于0.01%,并且铁离子全部氧化为三价离子。硫酸根离子浓度为36.7%,并且so

42-/t-fe摩尔比为1.34。从原料分配至产品中的铁的比例(铁溶解率)为91.9%。残渣为磁铁矿。

[0069]

二价铁离子浓度(fe

2+

)小于0.01%,并且因此,可以看出聚合硫酸铁生成反应在1小时内完成。so

42-/t-fe摩尔比为1.34并且为小于1.5的值,并且因此,可以看出形成了聚合硫酸铁。

[0070]

[实施例2](反应容器气相压力:0.3mpa)

[0071]

除了将密闭容器中气相部分的压力改变为0.3mpa,并且将反应时间改变为2小时,并且将所得的浆料冷却以外,在与实施例1中相同的条件下进行反应。

[0072]

通过测量冷却的浆料中所包含的二价铁的浓度,判断反应的终点。其后,进行浆料的过滤,由此获得聚合硫酸铁的产品。

[0073]

获得的聚合硫酸铁为总铁浓度(t-fe)为14.7%的高浓度聚合硫酸铁。二价铁离子浓度(fe

2+

)小于0.01%,并且铁离子全部氧化为三价离子。硫酸根离子浓度为37.5%,并且so

42-/t-fe摩尔比为1.48。从原料分配至产品中的铁的比例(铁溶解率)为84.5%。残渣为磁铁矿。

[0074]

二价铁离子浓度(fe

2+

)小于0.01%,并且因此,可以看出聚合硫酸铁生成反应在2小时内完成。so

42-/t-fe摩尔比为1.48并且为小于1.5的值,并且因此,可以看出形成了聚合硫酸铁。

[0075]

[实施例3](低铁浓度原料)

[0076]

除了以so

42-离子/铁离子的摩尔比成为1.3的方式将298g铁浓度为52.1%的磁铁矿和硫酸投入内部体积为1l的密闭容器中,并且将反应时间改变为4小时,并且将所得的浆料冷却以外,在与实施例1中相同的条件下进行反应。

[0077]

通过测量冷却的浆料中所包含的二价铁的浓度,判断反应的终点。其后,进行浆料的过滤,由此获得聚合硫酸铁的产品。

[0078]

获得的聚合硫酸铁为总铁浓度(t-fe)为16.3%的高浓度聚合硫酸铁。二价铁离子浓度(fe

2+

)小于0.01%,并且铁离子全部氧化为三价离子。硫酸根离子浓度为40.3%,并且so

42-/t-fe摩尔比为1.44。从原料分配至产品中的铁的比例(铁溶解率)为83.6%。残渣为磁铁矿。

[0079]

二价铁离子浓度(fe

2+

)小于0.01%,并且因此,可以看出聚合硫酸铁生成反应在4小时内完成。so

42-/t-fe摩尔比为1.44并且为小于1.5的值,并且因此,可以看出形成了聚合硫酸铁。

[0080]

[实施例4](方铁矿)

[0081]

除了以so

42-离子/铁离子的摩尔比成为1.3的方式将210g方铁矿(铁浓度:74.2%)和硫酸投入内部体积为1l的密闭容器中,并且将所得的浆料冷却以外,在与实施例1中相同的条件下进行反应。

[0082]

通过测量冷却的浆料中所包含的二价铁的浓度,判断反应的终点。其后,进行浆料的过滤,由此获得聚合硫酸铁的产品。

[0083]

获得的聚合硫酸铁为总铁浓度(t-fe)为14.6%的高浓度聚合硫酸铁。二价铁离子浓度(fe

2+

)小于0.01%,并且铁离子全部氧化为三价离子。硫酸根离子浓度为37.2%,并且so

42-/t-fe摩尔比为1.48。从原料分配至产品中的铁的比例(铁溶解率)为84.1%。残渣为方铁矿、磁铁矿和赤铁矿。

[0084]

二价铁离子浓度(fe

2+

)小于0.01%,并且因此,可以看出聚合硫酸铁生成反应在1小时内完成。so

42-/t-fe摩尔比为1.48并且为小于1.5的值,并且因此,可以看出形成了聚合硫酸铁。

[0085]

[比较例1]

[0086]

向内部体积为1l的密闭容器中,以so

42-离子/铁离子的摩尔比成为1.3的方式投入221g磁铁矿和硫酸。在不通过氧气置换气相而原样保持密闭容器中的气相的空气时,将密闭容器关闭,然后使用安装在密闭容器中的加热器,将浆料的温度升高至130℃,并且进行反应4小时。在反应期间,将密闭容器中的温度保持在130℃下,并且通过蒸气压来保持压力(约0.2mpa)。

[0087]

在反应时间经过4小时之后,将浆料从密闭容器中分出,并且将浆料冷却。

[0088]

当测量冷却的浆料中所包含的二价铁的浓度时,确认残存二价铁。因此,继续反应4小时,但尽管如此,聚合硫酸铁生成反应仍未完成。为了完成反应,将浆料过滤,并且然后,将41.7g过氧化氢添加至滤液中以完成二价铁的氧化,由此获得聚合硫酸铁的产品。

[0089]

在获得的聚合硫酸铁中,总铁浓度(t-fe)为14.2%,二价铁离子浓度(fe

2+

)小于0.01%,硫酸根离子浓度为33.3%,并且so

42-/t-fe摩尔比为1.36。从原料分配至产品中的铁的比例(铁溶解率)为76.1%。残渣为硫酸亚铁矿(fe(so4)(h2o))。

[0090]

[比较例2]

[0091]

除了在升温之前将2.7g作为催化剂的硝酸投入浆料中,并且将所得的浆料冷却以外,在与比较例1中相同的条件下进行反应。

[0092]

当测量冷却的浆料中所包含的二价铁的浓度时,确认残存二价铁,因此将浆料过滤,并且然后,将33.5g过氧化氢添加至滤液中以完成二价铁的氧化,由此获得聚合硫酸铁的产品。

[0093]

在获得的聚合硫酸铁中,总铁浓度(t-fe)为13.7%,二价铁离子浓度(fe

2+

)小于0.01%,硫酸根离子浓度为34.7%,并且so

42-/t-fe摩尔比为1.47。从原料分配至产品中的铁的比例(铁溶解率)为72.4%。残渣为氢氧化铁硫酸盐(iron hydroxide sulfate)(fe(so4)2h)。

[0094]

关于实施例1至4以及比较例1和2,铁原料、反应条件、和所得的聚合硫酸铁的特性汇总在表1中。

[0095]

实施例1至4中,反应在1至4小时内完成,但在比较例1和2中,即使当保持高温高压4小时时,氧化反应也未完成,并且残存未氧化的二价铁。然后,为了使全部残存在浆料中的二价铁氧化为三价铁,添加过氧化氢溶液。

[0096]

因此,比较例1和2各自的生成物的特性表示通过进一步添加h2o2完成氧化反应之后生成物的特性。

[0097]

[表1]

[0098][0099]

mt:磁铁矿,ut:方铁矿

[0100]

此外,在实施例1至4以及比较例1和2中生成的各浆料中,so

42-/fe比均小于1.5,并且因此,可以看出形成了聚合硫酸铁。

[0101]

然而,实施例1至4中的浆料是在密闭容器中在氧气的作用下,并且能够生产总铁浓度为14.6至16.3%的高浓度聚合硫酸铁。该特性是在现有技术中无机絮凝剂没有获得的优异特性,无需将这些浆料与比较例1和2的浆料比较。

[0102]

从以下事实可以确认聚合硫酸铁的生成有效地进行:实施例1和4中,反应在1小时内完成,在将密闭容器中的压力设定为0.3mpa的实施例2中,反应在2小时内完成,并且甚至在使用低铁浓度的原料的实施例3中,反应也在4小时内完成。

[0103]

与此相对,明显的是,在比较例1和2的生产条件下,无法实现作为本发明的特征的在短时间内高效生产聚合硫酸铁。

[0104]

即,在比较例1和2中,即使通过在高温高压条件下继续聚合硫酸铁生成反应4小时,二价铁也未氧化而残存,并且因此,为了使其全部氧化为三价铁,过氧化氢溶液的添加是必要的。

[0105]

另外,生成相对大量的不溶性残渣,并且未进行聚合硫酸铁的有效生成。如比较例1和2中低的铁溶解率所表明的那样,未引入聚合硫酸铁中的大部分铁作为不溶性残渣而析出。也是由此,本发明中通过氧气置换密闭容器中的气相的技术意义也变得明确。

[0106]

从以上结果可以看出,在本发明的聚合硫酸铁的生产方法中,可以实现当通过氧气置换密闭容器中的空气时,可以在短时间内高效地生产污泥絮凝能力高的聚合硫酸铁的显著效果。

[0107]

产业上的可利用性

[0108]

本发明涉及在污水等的废水处理中利用的絮凝剂,并且可以在短时间内生产絮凝性能高的絮凝剂,因此本发明可以在废水处理领域中得到广泛利用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1