使用组合的表面冷却和熔体加热控制在熔体表面上形成的结晶板片的厚度和宽度的制作方法

使用组合的表面冷却和熔体加热控制在熔体表面上形成的结晶板片的厚度和宽度

1.相关申请的交叉引用

2.本技术要求于2020年2月19日提交并分配有美国专利申请no.62/978,536的临时专利申请的优先权,其公开内容通过引用并入本文。

3.关于联邦资助的研究或开发的声明

4.本发明是在美国能源部授予的奖励号deee0008132下在政府支持下完成的。政府对本发明享有一定的权利。

技术领域

5.本公开涉及从熔体中形成结晶板片。

背景技术:

6.硅晶片或板片可用于,例如,集成电路或太阳能电池工业。以前,切割硅晶片是通过线锯从浮动区(fz)工艺、直拉(cz)法、利用磁场控制氧的改进的直拉法(mcz)或定向凝固(“铸造”)法制成的大硅晶锭或梨晶(boule)来制造的。

7.非常期望一种由多晶硅原料直接生产单晶晶片的单步、连续工艺。生产网状晶片的连续、直接晶片工艺消除了许多昂贵的下游工艺步骤(如线锯),并且可以生产出具有比离散cz晶锭生产更均匀的特性的晶片。不幸的是,历史上的直接硅晶片工艺无法制造出全尺寸单晶硅晶片。具体地,竖直带工艺(如边缘进给生长和线带)以及水平基板工艺(如基板上的带生长或直接晶片)可生产多晶硅晶片。一种被称为树枝状纤网的竖直带工艺显示出制造单晶晶片的能力,然而在变得不稳定之前,该工艺仅能生产窄的材料(约2英寸宽)。太阳能和半导体装置需要更大的晶片(》5英寸)来进行经济的装置制造。已执行了通过在多孔硅基板上外延生长全尺寸硅晶片来直接制造单晶硅晶片,然后将其与多孔基板机械分离。通过外延生长生产晶片是昂贵的,并且会出现少数载流子寿命(mcl)限制缺陷,诸如堆叠层错和位错。

8.已研究的降低太阳能电池材料成本的一种有前途的方法是浮动硅法(fsm),它是一种水平带生长(hrg)技术,其中沿着熔体表面水平地拉动结晶的板片。在该方法中,熔体表面的一部分被充分冷却以在晶种的帮助下局部地开始结晶,然后可以沿着熔体表面拉伸(同时漂浮)以形成单晶的板片。局部冷却可以通过采用一种装置来实现,该装置快速地移除熔体表面的开始结晶的区域上方的热。在适当的条件下,可以在该区域中建立结晶板片的稳定前缘。在cz或其他带生长工艺中无法形成琢面前缘(faceted leading edge),而琢面前缘的形成可以增加生长界面的固有稳定性。

9.为了在稳态条件下维持该琢面前缘的生长,其中生长速度与单晶板片或“带”的拉动速度相匹配,可以通过结晶器在结晶区域中施加强烈冷却。这会导致形成初始厚度与施加的强烈冷却分布相称的单晶板片。在硅带生长的情况下,初始厚度经常约为1至2mm。对于诸如由单晶板片或带形成太阳能电池的应用,目标厚度可以约为200μm或更小。这需要减小

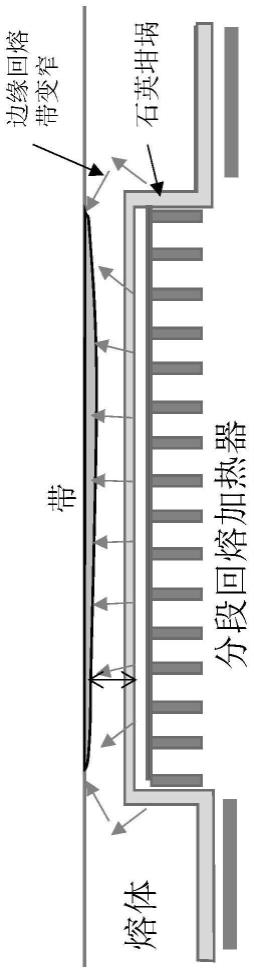

初始形成的带的厚度。这可以通过在沿拉动方向拉动带时在容纳熔体的坩埚区域上加热带来实现。由于在带与熔体接触的同时带被拉过该区域,给定厚度的带可以回熔,从而将带厚度减小到目标厚度。这种回熔方法特别适用于fsm,其中根据上文一般描述的程序形成漂浮在硅熔体的表面上的硅板片。

10.在fsm中,单晶片或带通常以厚度》1mm和总厚度变化(ttv)》100μm来初始化。向漂浮在熔体上的带提供了在离开熔体之前使带变薄的机会。琢面前缘可以使用强烈的气体射流冷却以及来自熔体的稳定热,导致带厚度约等于熔体表面处的气体冷却分布的宽度,该宽度大致为高斯宽度1至2mm(半高全宽(fwhm))。气体射流和/或稳定热中的任何微小的不均匀性都可能导致高达0.5mm的带厚度不均匀性。

11.以前,使用在坩埚和熔体下方的分布化(调整的)分段回熔加热器(smbh)进行带减薄。这为带的较厚部分提供了更大的回熔热,以获得均匀薄带。在带的整个宽度上将带回熔至均匀薄度所需的分辨率可以约为1cm。对于太阳能晶片来说,厚度可能需要在156mm的宽度上小于200μm,ttv《30μm。这种方法的挑战是熔体是高度扩散的,会传播来自分段加热器的热量。通过将熔体深度降低至《5mm来保持所需的分辨率。然而,这个深度比自动润湿石英所需的深度(》8mm)要浅,而且润湿如此浅的熔体深度的熔体的工艺是具有挑战性的。

12.另一个挑战是带在带边缘附近变薄时的熔化表现。“薄化热量”扩散到带的一侧处的熔体,导致熔体过热,从而导致带宽度变窄。随着带宽度变窄,更多的这种薄化热量会导致进一步过热和进一步变窄,从而导致正反馈(即,不稳定性),这会导致带不受控制地变窄。

13.图1a-1d中和美国专利no.10,030,317中描述的smbh的实施方案,其全部内容通过引用并入。图1a示出了使用smbh的几何形状和带变窄。图1b示出了回熔热是如何使带变薄至所期望的分布的。图1c示出了获得所期望的分布所需的热量(每个横向长度),作为各个smbh高斯热分布的总和。在图1c中,q是热通量,x是在带上的线性位置,δt是作为x的函数的厚度变化,hf是熔化潜热,ρ是质量密度,并且v

拉出

是线性拉出速度,hi(x)是第i个元素的分布函数(例如,洛伦兹或高斯)。

14.图1d示出了各个热分布对熔体深度的依赖性,其包括图1c的热分布。重叠的高斯或洛伦兹热分布(使用热有限元法模型方便地参数化)描述了带穿过smbh的长度时的净回熔热。在带离开熔体后,在带上进行带厚度分布测量(例如,光学地)。来自smbh的热流进入带回熔薄化(潜热),加上侧面上的溢出,导致熔体过热和变窄。

15.在没有浅熔体的情况下难以达到所期望的分辨率(尤其是在带边缘处)。然而,使用浅熔体会给润湿坩埚的石英表面造成挑战。需要技术改进以形成薄而宽的带或晶片。

技术实现要素:

16.在第一实施方案中提供了一种用于控制在熔体表面上生长的结晶带的厚度的设备。该设备包括配置为容纳熔体的坩埚、面向熔体的暴露面的冷初始化器、设置在坩埚上方且与冷初始化器位于坩埚的同一侧的分段冷却减薄控制器,和设置在与冷却减薄控制器相对的在坩埚下方的均匀回熔加热器。分段冷却减薄控制器被配置为冷却熔体的表面。均匀回熔加热器被配置为对熔体均匀加热。

17.该设备可以包括两个绝缘扩散阻隔件,该两个绝缘扩散阻隔件设置在坩埚上的冷

却减薄控制器和均匀回熔加热器之间的。两个绝缘扩散阻隔件设置在熔体中,且在熔体上形成的带的相对侧上。

18.冷却减薄控制器可以包括多个气体射流。冷却减薄控制器还可以包括冷块和多个加热器,这些加热器可以包括在加热器之间的一个或多个隔热屏。

19.坩埚可以具有0.5cm以上的深度。

20.该设备还可以包括拉出器,该拉出器被配置为拉出形成在坩埚中的熔体表面上的带。

21.绝缘扩散阻隔件可以设置在冷初始化器和冷却减薄控制器之间的坩埚上。

22.在第二实施方案中提供了一种方法。该方法包括在坩埚中提供熔体。使用面向熔体的暴露面的冷初始化器形成漂浮在熔体上的带。带是单晶并且熔体可以包括硅。可以使用设置在熔体下方的均匀回熔加热器通过熔体对带施加热量。可以使用面向熔体上方的结晶带的分段冷却减薄控制器对带施加冷却。可以拉动带。带以与拉动相同的速度形成。在形成稳定弯液面的坩埚壁处将带与熔体分离。

23.该方法还可以包括使用设置在熔体中的两个绝缘扩散阻隔件来最小化热量向带的边缘中的扩散。

24.分段冷却减薄控制器可以包括多个气体射流。分段冷却减薄控制器还可以包括冷块和多个加热器,这些加热器可以包括在加热器之间的一个或多个隔热屏。

25.可以调整分段冷却减薄控制器和/或均匀回熔加热器的段以向带提供目标厚度分布。

26.可以测量带的厚度并且可以提供在冷却减薄控制器中的通道的动态反馈控制以在带的延伸长度上保持厚度分布。

附图说明

27.为了更全面地理解本公开的本质和目的,应参考结合附图进行的以下详细说明,其中:

28.图1a-1d描述了smbh的实施方案;

29.图2a-2d图示了根据本公开的气体-冷却减薄控制器(gctc)的实施方案;

30.图3a-3b图示了gctc对smbh空间分辨率;

31.图4图示了当带被拉动到gctc下方和均匀回熔加热器(umbh)上方时的代表性厚度分布;

32.图5图示了使用绝缘扩散阻隔件的示例性系统;

33.图6图示了使用辐射-冷却减薄控制器(rctc)的辐射冷却;

34.图7图示了smbh相对于gctc的示例性性能;

35.图8图示了使用umbh和ctc的示例性系统;和

36.图9是根据本公开的示例性方法的流程图。

具体实施方式

37.尽管将根据某些实施方案来描述要求保护的主题,但其他实施方案,包括未提供本文阐述的所有益处和特征的实施方案,也在本公开的范围内。在不脱离本公开的范围的

情况下,可以进行各种结构、逻辑、工艺步骤和电子改变。因此,本公开的范围仅通过参考所附权利要求来定义。

38.尽管可以使用来自下方的热量来对漂浮在熔体表面上的带进行减薄,但是可以通过使用来自上方的冷却(例如,使用冷却减薄控制器或ctc)选择性地加厚带的薄部分以获得均匀的厚度。在一个例子中,带从上方被冷却以加厚,从下方均匀地熔化。可以使用来自上方的分布化(调整的)冷却和来自下方的均匀加热(例如单个宽加热器)的组合。这样,熔体的深度不会影响带生长,因为分辨率是从上方获得的。可以使用深平底的坩埚。熔体上方可能没有扩散介质来扩大这种受控冷却,因此可以获得高分辨率,而没有先前在浅石英坩埚上润湿的问题。

39.ctc可以被分段。这些段可以允许在带的宽度上施加不同的冷却。因此,冷却不需要在带的宽度上是均匀的。在带的宽度上的各个气体射流或加热器可以为带生长进行调整。

40.边缘处的过多回熔热仍会导致带的不受控制和/或不稳定的变窄。这可以通过使用绝缘扩散阻隔件(idb)(诸如在靠近带边缘的坩埚中的石英扩散阻隔件(qdb))或者使用宽度超过带宽度的坩埚以最小化热量向带边缘的扩散来减轻。idb可以是从坩埚的底板延伸出来的块。在一个例子中,idb定位在带边缘之外以在其所期望的宽度处接近带边缘。这也提高了umbh的均匀性。如图2a和图4所描绘的,坩埚座具有热断口以帮助引导热流是竖直和均匀的。

41.在一个例子中,idb具有约5mm的宽度和可以约等于熔体高度的高度。可以使用超出带的边缘的idb或坩埚壁,除非它会导致熔体冻结或带附接至石英的问题。坩埚和/或idb可以由石英制造。

42.图2a示出了gctc和umbh的几何形状。图2b示出了冷却(生长)加上回熔热的组合如何使带变薄至所期望的分布。图2c示出了每个横向长度的加热/冷却的示例性要求以获得作为单个gctc高斯冷却分布加上umbh热分布的总和的期望分布。在图2c中,h

umbh

是umbh的加热分布(作为x的函数的热通量分布),并且hi(x)

gctc

是gctc冷却的分布函数(显示为负曲线)。

43.umbh可以具有用单个功率控制电路控制的单个加热器。umbh可以被配置为向熔体中提供均匀的回熔热。umbh可以与gctc或rctc在坩埚不同侧且与gctc或rctc具有大致相同的面积。

44.图2d示出了在gctc中来自单个射流的冷却分布的计算流体动力学模型。在图2d中,gctc分辨率(即,来自每个射流的控制冷却的宽度)与熔体深度无关,并且可以被配置为用于正确的宽度。gctc和带之间可以没有扩散介质。

45.在实施方案中,使用从上方的分布化(分段化)冷却和从下方的宽单加热器加热的组合来实现带的均匀薄化。一个或多个idb和/或窄坩埚可以用于产生均匀的回熔热并减少带变窄的量。

46.如本文中所公开的,该系统和方法可以使用在带的表面上提供经调制的气体冷却分布的装置,被称为具有umbh的gctc。多个射流可以一起使用以提供宽度可控的均匀而薄的“刀形”射流(如美国专利no.9,957,636中所公开的,其全部内容通过引用并入本文),但也可以被控制为任意形状以实现宽而均匀厚的带。因此,在操作期间,可以控制各种射流以

提供所期望的净厚度分布。这种任意形状可以具有特定的最小特征尺寸或分辨率。在图2b中示出了实施例。可以通过在将发生变窄的区域中增加冷却来控制带的变窄。

47.在一个例子中,gctc在带的宽度上具有4至32个射流,可以选择这些射流以调整带厚度分布。例如,16个射流可以用于16cm宽的带(即,每个射流1cm)。来自氩、氮、氦和/或氢的每个气体射流的气流可以处于每通道每分钟0.1至3标准升(slm)的量级。每个气体射流可以是单独的通道,或者可以将多个气体射流组合在单通道中。气体射流出口处的气体温度可以在300至600k范围内。气体射流可以定位在距熔体或带的表面2至10mm处。气体射流的出口可以通过吹扫气体免受sio沉积。

48.如图3a-3b所示,深坩埚(深度》1cm)中的gctc能够比深度《0.5cm的坩埚中的smbh方法实现更好的分辨率。

49.在图4中图示了组合调制的加厚以实现均匀厚度和均匀减薄以实现薄的均匀带的方法。图4描绘了使用俯视图和端视图两者在gctc下方和umbh上方将带拉动时的厚度分布。带上的点经过位置1、2和3。位置1是由水-冷却初始化器(wci)初始化的起始厚度。位置2表示gctc下方的快速增长,gctc可以调整为均匀的厚度。位置3是来自umbh的均匀熔回。

50.使用在坩埚内的idb和/或使用宽度刚好大于带的宽度的坩埚,umbh可以更有效和/或更均匀。在美国专利no.10,415,151中描述了示例性idb的使用,其全部内容通过引用并入。在一个例子中,idb从坩埚大致延伸到熔体表面或超出熔体表面。

51.图5图示了坩埚中的示例性idb。在图5中,idb-1和idb-2具有沿坩埚的长尺寸的长度(即,带长度),该长度是umbh的长度的+/-10%。idb-1和idb-2可以具有5至20mm的在坩埚的短尺寸上的宽度(即,带宽度),并且可以定位在距带区域的边缘至少3mm处。idb-3可以具有5至20mm的在坩埚的短尺寸上的宽度。idb-3可以具有沿坩埚的长尺寸的长度,该长度为最大带尺寸+/-15mm。idb-3的位置可以距离wci区域的边缘至少5mm。

52.在另一个实施方案中使用辐射冷却,如图6所示。可以使用辐射冷却(例如,rctc)调制带的表面的冷却以达到均匀的厚度。由于使用辐射冷却的除热强度通常小于气体射流冷却的除热强度,因此rctc的长度可能大于或等于10cm(沿拉动方向)。例如,如果rctc的通道或部分的温度约为1250℃,则rctc可能需要15cm长,以便将带局部加厚500μm。使用辐射冷却,可以通过加热器和冷块的热损失之间的平衡来控制各个冷分布。这可以被配置为宽度小于1cm,以获得与gctc等效的分辨率。如图6所示,带的所有部分都在所有方向上辐射热(图示了两个点)。带中的净回熔是从umbh提供的热量与表面处的净热损失之间的差值。表面处的净热损失由来自带表面的辐射热(从带到rctc的向上箭头)和来自rctc的补偿热之间的差值确定。在某些情况下,给定通道中的单个加热器处于低功率,从而导致最大表面热损失和最小回熔,或者单个通道加热器匹配表面热损失,从而导致最大回熔速度。在图6,通道加热器具有不同的加热器温度,其中一些较热以及一些较冷,这由阴影的差异来表示。为了最大化rctc的空间分辨率,可以在每个加热器通道之间放置隔热屏,从而降低带表面的视角系数,并减少相邻加热器之间的热混合。隔热屏通常包括一层或多层反射材料(例如,低发射率、高熔点金属,诸如钨、钼、钽、铱或铂),并通过气隙与主要热源或散热器保持隔开。可以注意到的是,在图6中选择的加热器的阴影仅用于说明目的,并没有被选择来解决定位在下方的特定晶片分布。在实际使用中,最热通道将在带中最厚点上方操作,反之亦然,通过反馈控制进行控制。在实践中,rctc的底表面可以保持在1250℃以上,因此sio沉积

不是问题。rctc的底表面也可以保持在约1425℃以下(比硅的熔点高约10度),以防止带的顶表面熔化。沿拉动方向的rctc的长度可以被配置为将带在例如约15cm的长度上加厚0.05mm至0.5mm。

53.rctc相对于gctc的一个益处是它可以在不进一步加厚晶片的低点的情况下完成回熔。rctc可以通过在较厚的位置延缓回熔而不是在这些点处主动地加厚带来操作。rctc的另一个益处是它在长度上与umbh大致匹配,这意味着有与冷却更同步的行为。它也可以在不干扰播种工艺的情况下进行操作,而gctc在晶种进入炉时往往会对晶种产生加厚效应。最后,rctc可能与含有sio的炉环境更相容,并且不太可能降解或引起熔体干扰。

54.在一个例子中,rctc可以包括在带的宽度上的4至32个加热器,诸如用于16cm宽度带的16个加热器(即,1个加热器/cm)。加热器可以定位在熔体或带的上方3至10mm处。可以使用致动器相对于熔体或带的表面在竖直方向上升高或降低加热器。加热器功率可以反馈调控,诸如50至300w/通道。每个加热器可以是单独的通道,或者可以将多个加热器组合在单个通道中。

55.图7示出了图1a-1d中图示的smbh相对于gctc的示例性性能。曲线说明了使用smbh方法可实现的内容。阴影区域示出了可接受加厚分布之间的窗口,其允许在15微米和30微米之间调整总厚度变化(ttv)。此窗口内的另一条曲线是来自gctc(一个单通道被激活)的实际实验数据,示出了初始结果。

56.可以通过带在熔体中或带离开熔体之后测量带的厚度来提供对ctc和/或umbh的动态反馈。可以执行该反馈以在带的延伸长度上保持厚度分布。可以调整ctc和/或umbh的一个或多个段以生产具有所期望厚度的带,或者在带不在规格内时进行补偿。

57.本文公开的冷却减薄控制器和均匀回熔加热器的实施方案可以用于fsm系统,该fsm系统用于带生产。用于fsm带生产的系统,诸如图8中图示的系统可以包括用于收容熔体的坩埚和具有直接地面向熔体的暴露面的冷初始化器表面的冷初始化器。冷初始化器(例如,wci)被配置为以与拉动相同的速度形成漂浮在熔体表面上的带。在操作期间,在坩埚中提供熔体。在带与在坩埚壁处(在坩埚壁处形成稳定的弯液面)的熔体分离之前,带的厚度在回熔区中得到控制。坩埚可以包括如图2a或图5图示的idb。

58.用于晶片生产的系统,诸如图8图示的系统可以包括用于收容熔体的坩埚11和具有直接地面向熔体12的暴露面的冷块表面的冷块10。冷块10是冷初始化器的实施例。冷块10被配置为在冷块表面产生冷块温度,该冷块温度低于熔体12在暴露面处的熔融温度,由此在熔体上形成带13。冷块10还可以提供冷却射流以帮助形成或初始化固体带13。冷块10可以是水冷的。在操作期间,在坩埚11中提供熔体12。使用冷块10在熔体上水平地形成带13,该冷块10具有直接地面向熔体12的暴露面的冷块表面。均匀回熔加热器14和冷却减薄控制器15(例如,gctc或rctc)可以在带形成之后调整熔体中的带13的厚度。使用拉动器16以小角度将带13从熔体12中拉动离开熔体表面,拉动器16可以是机械带拉动系统。可以相对于熔体12的表面以0

°

角或小角度(例如,小于10

°

)将带13从坩埚11中拉出。将带13支撑并分割成晶片,诸如使用单片机17。使用该系统制造的晶片18可以具有本文描述的厚度。

59.本文公开的实施方案可以在高温(例如,1200至1414℃或1200至1400℃)下控制带13的周围环境。相关的大气压力包括低于大气压的低压力(例如,0.01atm)到正压系统(例如,5atm)。此外,带表面周围的气流分布可以通过气体输送使金属污染最小化。

60.在带13周围可以有一个或多个具有不同气体混合物的气体区段。这些气体区段可以面向带13的一侧或多侧。在一个例子中,气体区段可以被配置为使带表面的金属污染最小化。气体区段可以通过隔离每个气体区段的结构阻隔件或气体阻隔件隔开。

61.固体带13可以在坩埚11的边缘上在约0.2mm至2mm的略微升高的高度处分离,这可以确保保持稳定的弯液面并且在分离期间熔体12不会溢出坩埚11的唇部。坩埚11的边缘还可以成形为包括钉扎特征以增加弯液面或毛细管稳定性。可以增加带表面和坩埚11之间的弯液面的气体压力以增加弯液面的稳定性。关于如何增加气体压力的一个实施例是将碰撞射流直接局部聚焦在坩埚边缘和带表面之间形成的该弯液面处。

62.当带13从冷初始化器行进至其达到室温的地方时,带13被机械支撑以最小化金属污染和缺陷的产生,例如使用带支撑件19。在高温下机械地偏转薄带13会机械地使带13屈服(即塑性变形)并引起不期望的诸如位错的晶体缺陷。与带13的物理接触会局部地导致不期望的滑移、位错和金属污染。当带13漂浮在熔体表面上时,将带13支撑在熔体上的机构是任选的。当带13在坩埚11边缘分离时,带13可以被支撑,因为在那里预计带13会经历最大的机械偏转。在带13与熔体分离之后的拉动期间,可以通过几种方法来支撑带13,这些方法包括气流悬浮和/或机械支撑。首先,可以通过定向气流使带13悬浮,该气流在带表面上产生局部高压或低压以支撑带13。气流悬浮方法的实施例可以包括伯努利夹具(bernoulli gripper)、气体轴承、空气-曲棍球台或其他使用气体压力的技术。另一种方法是用例如辊子或滑轨机械地支撑带13。为了使这种接触方法的有害影响最小化,这些支撑件和带表面之间的接触面积可以最小化。支撑件可由高温半导体级材料制成,该材料不易污染硅,如碳化硅、氮化硅、石英或硅。可以最小化带13的偏转以防止带13机械地屈服、翘曲或产生结构缺陷。

63.该系统可以包括长度可以为2cm至500cm的一个或多个温度区段。可能有多于两个的温度区段。区段中的每一个都可以分离或隔离。区段之间的气帘可以提供隔离。使用特定压力的气流、与真空设置或真空泵组合的气流、挡板或其他几何结构、和/或带13本身还可以用于将区段彼此隔离。在一个例子中,区段可以通过绝缘件、隔热屏、加热器或其他物理机构隔开。

64.例如,使用惰性或还原性气氛,温度区段可以为800℃至约1414℃。每个温度区段的停留时间可以为1分钟至60分钟。在一个例子中,一个区段中的温度可以跨越1200℃至约1414℃的范围。在相似的温度下可以包括附加的气体,诸如掺杂剂。

65.例如,可以存在温度在特定时间保持在温度设定点以控制缺陷分布的部段。可以在带13上实施温度梯度以最小化热应力的影响。可以执行沿拉动方向上的温度梯度以最小化热应力的影响。可以控制温度分布曲线的二阶导数以最小化热应力和机械翘曲。该系统可以包括一种或多种温度梯度和/或二阶导数。可以通过电阻加热器、异型绝缘件、辐射几何形状和/或表面以及气流的组合来产生和保持温度区段。

66.与定制的热分布相结合,当带13从高温转变至室温时,可以定制带13的气体气氛和机械支撑,以还提高材料性能。带13可以暴露于不同的气体混合物中,以创建功能性或提高性能。将带13暴露于惰性气体(如氩气或氮气)可以保持其清洁度,并且提供氩气与还原性气体(如氢气)的混合物可以进一步帮助表面清洁度。此外,已显示,如果需要,氩气、氮气和氧气的混合物可以增加氧化物的沉淀。使用含有氧气和一些水蒸气的气体混合物可以在

晶片表面生长热氧化物,从而最小化金属污染。另一种气体混合物可以包含三氯氧磷或氯化物气体。将带暴露于三氯氧磷或氯化物气体中,将具有局部产生具有高磷浓度的晶片表面和保护性玻璃表面的组合效果。这种高度掺杂的表面会吸收金属污染,因此会增加本体mcl,这对于如太阳能电池的装置来说是期望的。玻璃表面将防止环境对晶片的进一步的金属污染。当带13从坩埚行进至室温时,可能有一种或多种气体混合物暴露于带上。这些气体混合物可以通过气帘、引导流动几何形状物和旨在将气体混合物彼此分离的其他技术来隔开。这些气体区段中一个或所有的大气压力可以包括低于大气压的低压力(例如,0.01atm)到正压系统(例如,5atm)。系统气氛可以对周围环境开放或密封。可以定制在带表面周围的气流分布,以增加除气,同时通过气体输送使金属污染最小化。

67.在带13被冷却到约室温之后,带13可以被分割成离散的晶片18。晶片18可以是矩形的、正方形的、伪正方形的、圆形的或者可以是从带上切割的任何几何形状。可以通过如激光划线和切割、激光烧蚀、和机械划线和切割的传统技术来执行分割。最终离散晶片的临界尺寸范围可以为1cm至50cm(例如,1至45cm或20至50cm),厚度范围为50微米至5mm,并且如果需要,厚度均匀(低ttv),或者甚至是定制的厚度梯度。

68.然后可以进一步加工或标记晶片18以产生用于最终半导体装置或太阳能电池的附加特征或材料特性。在实施例中,可以用化学品或机械磨损对晶片18进行研磨、抛光、减薄或纹理化。在另一个实施例中,可以对晶片18进行化学纹理化或机械抛光以创建所期望的最终表面粗糙度。材料或几何特征可以添加到表面或在本体中创建最终所期望的装置。实施例最终产品可以包括但不限于太阳能电池、mosfet或用于锂离子电池的阳极。

69.图9是示例性实施方案的流程图。在坩埚中提供熔体,熔体可以包括硅。使用面向熔体的暴露面的冷初始化器形成漂浮在熔体上的带。带是单晶。使用设置在熔体下方的均匀回熔加热器通过熔体向带施加热量。使用设置在熔体中的两个idb可以使扩散到带的边缘中的热量最小化。使用面向熔体上方的结晶带的分段冷却减薄控制器对带施加冷却。可以调整冷却减薄控制器和/或均匀回熔加热器的段以提供均匀厚度的结晶带。拉动带,使得以与拉动相同的速度形成带。带与形成稳定弯液面的坩埚的壁分离。

70.冷却减薄控制器可以包括多个气体射流或者可以包括冷块和多个加热器。

71.本文中公开的实施方案可以包括控制系统的各种组件的处理器,诸如umbh和/或ctc。在一些实施方案中,本文中公开的系统和方法的各种步骤、功能和/或操作由以下各项中的一项或多项来进行:电子电路、逻辑门、多路复用器、可编程逻辑装置、asic、模拟或数字控制/开关、微控制器或计算系统。实施诸如本文中描述的那些方法的程序指令可以在载体介质上传输或存储在载体介质上。载体介质可以包括诸如只读存储器、随机存取存储器、磁盘或光盘、非易失性存储器、固态存储器、磁带等的存储介质。载体介质可以包括诸如有线、电缆或无线传输链路的传输介质。例如,贯穿本公开所描述的各个步骤可以由单个处理器(或计算机系统)或可选地由多个处理器(或多个计算机系统)来进行。此外,系统的不同子系统可以包括一个或多个计算或逻辑系统。因此,以上描述不应理解为对本发明的限制,而仅仅是说明。

72.虽然已相对于一个或多个特定实施方案描述了本公开,但是应当理解,在不脱离本公开的范围的情况下可以做出本公开的其他实施方案。因此,本公开被视为仅受所附权利要求及其合理解释的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1