梯度玻璃状陶瓷结构及其自下而上的制备方法与流程

梯度玻璃状陶瓷结构及其自下而上的制备方法

1.相关申请的交叉引用

2.本技术要求2020年4月6日提交的美国临时专利申请号63,005,506的优先权,其公开内容通过引用并入本文。

3.发明背景

4.二氧化硅(sio2)薄膜和基材是目前广泛使用的诊断、光学和微电子器件的基本结构部件。这些含sio2的薄膜通常使用研磨和蚀刻技术或使用众所周知的硅烷(例如,sih4)、硅烷酯(例如,四乙氧基硅烷(teos))或倍半硅氧烷(例如,氢倍半硅氧烷树脂,如haluska的美国专利号5,290,354和ballance等人的美国专利号5,320,863所述)制成。所有这些技术的目标是创建一个统一的机械、光学或电子结构,该结构稳定且不会相互作用或影响设备的化学或润湿过程。本质上,所述装置要求玻璃或玻璃状结构是惰性结构部件。

5.sommer等人,“有机硅化合物v.涉及硅的β-消除(β-eliminations involving silicon)”美国化学会志,68卷,1083-1085(1946)页总结了β-氯乙基三氯硅烷和β-氯-正丙基三氯硅烷的化学反应研究,包括β-氯乙基硅的合成。将具有式clch2ch2sio

1.5

的β-氯乙基硅聚合物与稀碱反应,得到乙烯和si(oh)4。没有建议这些化合物的最终用途。

技术实现要素:

6.根据一个实施方案,本发明涉及具有梯度性质的富含sio2的结构,其中所述结构由具有负电性β取代基的倍半硅氧烷和至少一种有机官能硅烷形成。

7.本发明的另一方面涉及具有梯度浓度的至少一种金属氧化物的富含sio2的结构,所述金属氧化物是选自下组的氧化物:锗、钽、钛、锆和铪,其中,所述结构由相应的金属醇盐和具有负电性β取代基的倍半硅氧烷形成。

8.本发明的又一方面涉及用于形成具有梯度性质的富含sio2结构的方法,该方法包括制备包含具有负电性β取代基的倍半硅氧烷、至少一种有机官能硅烷和任选的溶剂的涂料组合物,将混合物涂覆到基材上,并加热和/或紫外线照射经涂覆的基材。

9.本发明的另一个方面涉及一种用于形成具有梯度性质的富含sio2的结构的方法,该方法包括制备涂料组合物,该涂料组合物包含具有负电性β取代基的倍半硅氧烷、至少一种金属醇盐和任选的溶剂,将该混合物涂覆到基材上,和加热和/或uv照射涂覆的基材。

10.附图简述

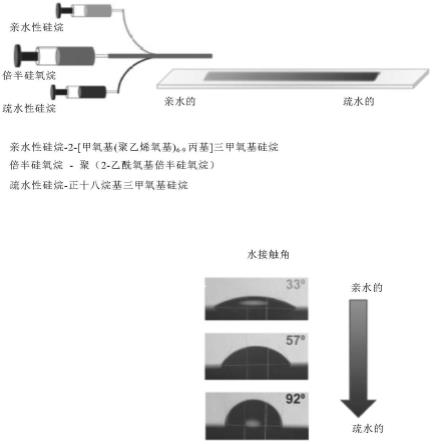

11.图1是示出了本发明的一个实施例的产物的合成的图。

12.发明详述

13.本发明的一些方面涉及具有厚度在15至500纳米范围内的有机或物理功能结构的玻璃状薄陶瓷膜及其自下而上的制备方法。这些结构的物理化学性质具有空间梯度特征,即在一定长度的空间上变化的特性。本文所述的结构和方法克服了先前在低温下制造高密度二氧化硅中的挑战,其中梯度是通过扩散、蚀刻或由将陶瓷前体转化为陶瓷的热、光解的或其他能量方法的能量强度变化引起的。本文所述的技术允许在低温(《250℃)下对基于二氧化硅(sio2)的陶瓷进行微接触印刷和直接写入,并具有调整表面和体积的功能。与自下

而上处理一致的透明玻璃状陶瓷结构可以通过旋涂、直写或微接触印刷技术沉积。涂层是非渗透性的,可以抵抗各种流体,从ph值极端的水性系统到溶剂型系统,通道不会变形或失效。该方法还允许通过各种表面图案化技术对表面进行局部改变。与蚀刻和研磨过程相比,这种自下而上的方法有助于复杂的器件制造。

14.如下文更详细地描述,根据本发明的一个实施方案,用于产生具有梯度性质的富含sio2的材料或结构的方法包括将一种或多种有机官能硅烷(例如有机官能烷氧基硅烷)与具有负电性β-取代的倍半硅氧烷基聚合物组合。

15.倍半硅氧烷基聚合物的β取代基位于烷基的β碳上,有时称为2碳位置,相对于碳-硅键。β-取代的烷基在α-或1-碳位置与硅结合。

16.美国专利号5,853,808和6,770,726,其全部内容以引用方式并入本文,以及出版物j.sol-gel sci tech,8,465(1997)和j.mater.res.14(3),990(1999),表明在β位具有吸电子取代基的有机倍半硅氧烷通过化学途径经中间结构转化为sio2,该化学途径涉及消除乙烯,然后进行水解缩合,如下面的方案1所示。可以通过热或紫外线暴露来引发该转化。这些材料在本文中将被称为“倍半硅氧烷基聚合物”。

[0017][0018]

倍半硅氧烷基聚合物还可以包括聚合物主链的部分取代,其被直接连接至主链的硅原子的负电基团取代,而不是通过ch2ch2连接的,如在乙酰氧基乙基倍半硅氧烷-乙酰氧基倍半硅氧烷共聚物中那样。倍半硅氧烷基聚合物还可包括其中存在可水解烷氧基的其它共聚物,例如乙酰氧基乙基倍半硅氧烷-乙氧基倍半硅氧烷共聚物和乙酰氧基乙基倍半硅氧烷-甲氧基丙氧基倍半硅氧烷共聚物,但优选的是可水解取代物占共聚物的少于20%。烷氧基倍半硅氧烷或取代的烷氧基倍半硅氧烷共聚物可以通过将倍半硅氧烷均聚物加热或储存在含有醇(例如乙醇、甲氧基乙醇或甲氧基丙醇)的溶液中而容易地形成。在优选的实施方案中,2-乙酰氧基乙基是优选的一级共聚单体,并且烷基醚取代的烷氧基是二级共聚单体的优选取代基。

[0019]

随后在相对适中的温度条件下(例如,高于约150℃)或通过暴露于紫外线辐射下加热β-取代的有机倍半硅氧烷基聚合物后,不稳定的β-取代的烷基基团似乎被挥发并基本上消除,并且倍半硅氧烷聚合物转化为富含sio2的陶瓷材料,适用于在电子基材上制备薄

膜或层。

[0020]

用于形成如本文所述的具有梯度性质的富含sio2的结构的示例性反应显示在方案2中。

[0021][0022]

加热后,具有残余羟基的倍半硅氧烷基聚合物(方案2中的结构1)与有机官能烷氧基硅烷缩合,形成本发明的中间体倍半硅氧烷(方案2中的结构2)。此类本发明的有机官能硅烷改性倍半硅氧烷基聚合物在本文中将被称为“倍半硅氧烷沉积聚合物”。倍半硅氧烷沉积聚合物是通过倍半硅氧烷基聚合物的羟基(硅烷醇)与有机官能烷氧基硅烷或金属醇盐反应形成的。加热同时驱动缩合反应,其中倍半硅氧烷上的羟基取代烷氧基,释放醇,以及重排反应,其中乙酰氧基迁移到硅而损失乙烯。在第二个水分驱动步骤中,乙酰氧基被水解,且发生陶瓷树脂的冷凝。未示出,但可以理解的是,第二阶段水解-缩合反应需要形成硅烷醇,所述硅烷醇可以与烷氧基硅烷的任何剩余烷氧基反应。在倍半硅氧烷基聚合物包括其中存在可水解基团的共聚物的情况下,例如在乙酰氧基乙基倍半硅氧烷-甲氧基丙氧基倍半硅氧烷共聚物中,优选在高湿度环境中进行沉积以引发可水解基团向硅烷醇的转化。

[0023]

适于形成本发明内容的富含sio2结构的倍半硅氧烷沉积聚合物是从β-取代的烷基倍半硅氧烷基聚合物获得的聚合物反应产物,它是通过在转化成富含sio2材料之前或同时添加有机官能硅烷而衍生的。有机硅烷具有通式rnsix

(4-n)

,其中n是1或2;x是选自氯、溴、氟和碘的可水解基团,或优选地选自下组的烷氧基:甲氧基、乙氧基和丙氧基取代基。

[0024]

非常优选地β-取代的有机倍半硅氧烷基聚合物是由含有β-取代乙基的有机硅烷

的水解和缩聚获得的聚合反应产物;优选地有机硅烷包括但不限于,β-乙酰氧基乙基三甲氧基硅烷ch3cooch2ch2si(och3)3和乙酰氧基乙基三氯硅烷ch3cooch2ch2sicl3,其包含与硅结合的羟基(硅烷醇基),如方案2的第一结构中所示。

[0025]

倍半硅氧烷基聚合物优选地是由有机硅烷的均聚获得的聚合物反应产物。在另一实施方案中,所述β-取代的有机倍半硅氧烷聚合物可以是由所述有机硅烷与烷氧基硅烷(例如,四烷氧基硅烷或有机取代的烷氧基硅烷)的共聚获得的聚合反应产物。烷氧基硅烷优选地选自下组:四烷氧基硅烷,如四乙氧基硅烷(teos)、四甲氧基硅烷(tmos)和甲氧基三乙氧基硅烷,三乙氧基氯硅烷和有机取代的烷氧基硅烷,如双(三甲氧基甲硅烷基)乙烷、甲基三乙氧基硅烷、乙烯基三乙氧基硅烷、五氟苯基三乙氧基硅烷、十三氟辛基-1h,2h,2h-辛基三乙氧基硅烷和苯基三甲氧基硅烷。

[0026]

由β-取代的有机硅烷的水解和缩聚反应可获得的倍半硅氧烷基聚合物必须包含游离的硅烷醇基团(si-oh),即未反应或未缩合的硅烷醇基团。优选地倍半硅氧烷基聚合物在聚合反应产物中每100个硅原子包含至少约5个硅烷醇基团,每100个硅原子最多包含约75个硅烷醇基团。更优选地,倍半硅氧烷基聚合物在聚合物反应产物中每100个硅原子含有约20至约50个硅烷醇基。

[0027]

优选地,所述聚合物反应产物中的游离硅烷醇含量高,并且可以通过中和反应混合物和回收所述聚合物反应产物以及在极性溶剂中保持聚合物溶液的形式来保持这一含量。

[0028]

倍半硅氧烷基聚合物是通过β-取代的有机硅烷的水解和缩合,在有机硅烷单体的均聚或如上所述的共聚中获得的。水解和缩合聚合反应是放热的,并且可以通过在这种水解和缩合反应中通常重要的因素来控制,并且这些因素中的其中一些在下面描述。

[0029]

可以在常规设备中通过将有机硅烷单体(或在共聚的情况下两种单体)添加到水性介质中进行水解和缩聚。水性介质可以简单地是水,也可以是水性醇。所述单体可以加入纯的或者可以先溶解在溶剂中,例如二氯甲烷。单体优选以测量的速率(例如缓慢地)添加到水性介质中来获得对水解和缩合的更精确控制。

[0030]

通过将反应温度保持在约0℃至约50℃的范围内,调节水性反应介质的温度,可以获得对水解和缩聚反应的额外控制。优选地,所述水性反应介质的温度保持在所述水性介质的凝固点附近(但高于)的温度,优选地约0℃至约5℃。

[0031]

在优选的反应温度下,水解和缩合反应发生得更慢。例如,这允许以更高的控制和精确度来调节聚合反应产物中硅烷醇含量的水平。优选的可水解取代基是烷氧基,因为即使在酸催化下水解也较少放热,并且通常产生具有较高羟基含量的倍半硅氧烷基聚合物。

[0032]

可以使用常规技术从水性反应介质中回收聚合反应产物,即β-取代的有机倍半硅氧烷基聚合物,例如溶剂萃取(用溶解聚合反应产物但与水性反应介质不混溶的有机溶剂),聚合反应产物的盐析等。然后可以通过过滤或蒸发所用萃取溶剂将聚合反应产物作为基本上纯的固体形式的材料(即聚合物)回收。

[0033]

倍半硅氧烷沉积聚合物

[0034]

优选的在有机取代基的β位具有取代的可溶性和液体均聚物和共聚物倍半硅氧烷包括卤素(如2-氯乙基倍半硅氧烷和2-溴乙基倍半硅氧烷)、醚(如2-甲氧基乙基倍半硅氧烷)和羧酸盐(如2-乙酰氧基乙基倍半硅氧烷)。这些材料可以被认为是连续结构的基础聚

合物,然后通过改变一种或多种共反应组分来对其进行改性,从而在陶瓷转化时形成梯度。

[0035]

在合成时,当没有烷氧基硅烷或金属氧化物与倍半硅氧烷一起添加时,基础聚合物成为沉积聚合物。在下面描述的实施例中,在精确的中点处,存在未改性的倍半硅氧烷基聚合物;在合成过程中的所有其他点,其被烷氧基硅烷或金属氧化物共反应组分或添加剂改性。

[0036]

因为无机酸副产物很可能与有机取代基反应,所以在β位优选乙酰氧基,因为乙酸是副产物。本发明优选的有机倍半硅氧烷是2-乙酰氧乙基倍半硅氧烷,更优选的是在聚合物主链上具有羟基取代的有机倍半硅氧烷,称为硅烷醇。示例性优选的倍半硅氧烷,乙酰氧基倍半硅氧烷具有式(i),其中r是2-乙酰氧基乙基(ch3cooch2ch

2-)。

[0037][0038]

有机官能硅烷

[0039]

用于形成本文所述的富含sio2的结构的合适的有机官能硅烷优选地为有机官能烷氧基硅烷。当制备富含sio2的结构时,包括一种、两种或更多种这些硅烷在本发明的范围内。适当的烷氧基硅烷通常是三烷氧基硅烷,但也可以使用二烷氧基硅烷,其中烷氧基是甲氧基或乙氧基(其导致具有低质量的挥发性副产物),例如含有烷基取代基(二烷基二烷氧基硅烷,烷基三烷氧基硅烷)的那些。优选的烷氧基包括甲氧基和乙氧基。虽然使用具有较高烷氧基的硅烷如丙氧基和异丙氧基在本发明的范围内,但是所得膜更易于裂化。适当的烷基,包括具有一个碳原子(甲基)至二十多个碳原子的烷基。烷基被取代,例如被甲氧基(聚乙烯氧基)取代,也属于本发明的范围。使用含有芳族取代基的硅烷,例如但不限于苯基三甲氧基硅烷,也在本发明的范围内。优选的烷氧基硅烷包括异丁基三乙氧基硅烷和甲氧基(聚乙烯氧基)丙基三甲氧基硅烷,如下所示。

[0040][0041]

金属醇盐

[0042]

用一种或多种金属醇盐代替烷氧基硅烷也在本发明的范围内,所述一种或多种金属醇盐,例如但不限于产生氧化锗梯度的异丙醇锗,产生氧化钽梯度的乙醇钽,产生氧化钛梯度的正丁醇钛,产生氧化锆梯度的正丙醇锆,产生氧化铪梯度的正丁醇铪。使用这些金属氧化物将产生富含sio2的结构,该结构结合了这些元素,除其他特性外,还会产生折射率梯度,可应用于光学器件,如透镜、波导和光纤。示例性反应方案显示在下面的方案3中。

[0043][0044]

具有梯度特性的富含sio2的结构

[0045]

术语富含sio2在本发明中用于描述其中多个硅原子各自与四个氧原子键合,并且不超过约50%的硅原子与碳原子键合。

[0046]

富含sio2的结构优选为具有约15nm至约500nm的厚度的薄膜形式。制备较厚的膜(例如具有高达1500纳米的厚度的那些膜)也在本发明的范围内,但是这样的膜更可能具有应力裂纹或缺陷。

[0047]

在进行消除-缩合反应之前,可以通过将上述倍半硅氧烷基聚合物与金属醇盐(包括有机官能硅烷,如上述有机官能化烷氧基硅烷)和金属醇盐(例如乙醇锗)组合来形成可以写成线的非平面活性结构。可以在分配和/或写入过程中引入有机官能团,以改变浓度和产生梯度。在旋涂沉积方法中,沉积聚合物可以通过增加锗醇盐的浓度来产生折射率梯度。因此,膜的外部部分将具有相对较低的折射率,而中心部分将具有较高的折射率。陶瓷结构虽然是平面的,但表现得像凸透镜。

[0048]

所得材料为陶瓷状结构,优选为膜,具有足够的有机官能度以产生活性表面结构。在转化为玻璃状陶瓷结构的过程中,金属被引入到结构中,在有机官能化硅烷的情况下,有机基团也被引入,前提是有机官能团在转化条件下是稳定的。在低于约300℃的温度下,有

机官能sio2薄膜很容易形成。因此,在分配/写入期间,将至少一种有机官能烷氧基硅烷添加到倍半硅氧烷基聚合物中可以引入有机官能团,以改变浓度并产生梯度。

[0049]

例如,富含sio2的结构可由具有不同疏水/亲水性质的两种有机官能硅烷形成,例如一种疏水硅烷和一种亲水硅烷。在沉积富含sio2的膜期间,亲水性和疏水性比率的相对比率可以变化,使得涂料组合物最初除了倍半硅氧烷外还含有较大百分比的亲水性硅烷和较小百分比(或没有)的疏水性硅烷,随着两种硅烷的相对量在沉积过程中发生变化,使得它们在沉积中间相等,然后在结束时反转。也就是说,在沉积结束时,存在较大百分比的疏水性硅烷和较小百分比(或没有)的亲水性硅烷。所得材料将表现出梯度亲水/疏水性质:一端更亲水,另一端更疏水。这种变化的亲水/疏水性质可以通过将水滴施加到富含sio2的结构并观察润湿性和从一端到另一端的扩散的差异,或者通过测量两端的接触角来观察。示例性的合成如图1所示。

[0050]

当仅使用一种烷氧基硅烷(或金属醇盐,如下所述)时,改变该组分在涂料组合物中的相对浓度将导致从结构或膜的一端到另一端的梯度性质。梯度性质不限于亲水性/亲水性,还可以包括但不限于折射率和共价反应性。

[0051]

本文所述的方法也可用作将不同的金属氧化物如氧化锗、氧化钽、氧化钛、氧化锆和氧化铪掺入富含sio2结构的方便方法,其中金属氧化物浓度是变化的。该转换过程提供了一种通过自下而上的制造在各种基材上构建薄sio2结构的方法。结合了这些其他元素(例如锗,钛,锆,铪和钽)的氧化物的结构可以形成梯度折射率(grin)结构。由于这些材料缺乏有机物含量,因此可以在较高的温度下进行加工。

[0052]

本文所述的富含sio2的材料可以使用本领域公知的方法通过旋涂沉积、微接触印刷、3-d印刷或直接写入来施加,或者如果需要,可以开发以产生具有均匀/均一特性的膜,并获得密度超过热生长的氧化物的80%。在直接写入的情况下,可以通过连续调整组件的相对流速来实现具有梯度功能的膜。可变官能度可以包括疏水-亲水平衡、折射率和/或共价反应性。所得材料是陶瓷状组合物,其作为热稳定的物理元素产生的。

[0053]

尽管不希望受到理论的约束,但明显的掺入机理主要是在陶瓷转化反应消除阶段之后可用的酸诱导的水解缩合途径。倍半硅氧烷中存在的硅烷醇似乎是有益的。高浓度的硅烷醇(羟基)基团是理想的,因为它们促进了与烷氧基硅烷的反应。

[0054]

在沉积过程中,当烷氧基硅烷或金属醇盐被分配到反应混合物中时,会形成中间组合物。在由2-乙酰氧基乙基倍半硅氧烷、异丁基三乙氧基硅烷和甲氧基(聚乙烯氧基)丙基三甲氧基硅烷生产的材料的具体实例中,中间体是(乙酰氧基乙基倍半硅氧烷)-(乙酰氧基乙基-异丁基二甲氧基硅氧基)硅氧烷共聚物、乙酰氧基乙基倍半硅氧烷和异丁基三甲氧基硅烷的混合物。

[0055]

对于优选的溶液涂布方法,所述溶液一般通过简单地将倍半硅氧烷聚合物溶解或悬浮在溶剂或溶剂混合物中形成。可用于该方法的溶剂优选为挥发性的中等极性溶剂,其可以包括选自下组的有机溶剂:芳烃及其环氧官能衍生物、乙二醇醚、烷烃及其环氧官能衍生物、酮、酯如单甲醚乙酸酯、原酸酯、氯代烃、氯氟烃和醇。示例性有机溶剂包括二甘醇二甲醚(二乙二醇二甲醚)、二甲氧基乙烷、甲氧基乙酸乙酯、甲苯和醇类,如乙醇、甲氧基丙醇、丙氧基丙醇和丙二醇。特别优选的溶剂包括二甘醇二甲醚和甲氧基丙醇。

[0056]

吸卤溶剂尤其可用作涂料溶剂,这些溶剂包括原酸酯(例如原甲酸三甲酯)和环氧

官能溶剂(例如环氧丁烷)。这些溶剂被认为是有用的,因为它们具有与副产物氯化氢反应或与中间含si

‑‑

cl物质反应的能力,从而减缓反应速度并消除腐蚀性副产物。

[0057]

将涂料组合物施加到基材上,其是一种含有倍半硅氧烷基聚合物的液体,所述聚合物具有不同浓度的烷氧基硅烷或金属醇盐,所述烷氧基硅烷或金属醇盐形成各种组合物的反应产物,任选地在有机溶剂中。可以使用诸如旋涂、喷涂、浸涂或流涂的涂覆方法。为了施加到圆形基材上,例如,所述涂料组合物可以通过常规的旋涂玻璃(sog)技术施加,从而在基材的周边和中心之间形成梯度。

[0058]

在将所述涂料组合物施加到所述基材上之后,通过简单的空气干燥、通过暴露于周围环境或通过施加真空或温和的热使所述涂料溶剂蒸发。

[0059]

虽然上述方法主要集中于使用溶液方案,但是鉴于本发明内容,本领域技术人员将认识到,其它等效的涂覆手段(例如,熔融涂覆)也将在本文中起作用,并且预期在本发明内容的范围内。

[0060]

通过在适度升高的温度下处理或用uv照射处理涂覆的基材,以将倍半硅氧烷沉积聚合物组合物转化成富含sio2的陶瓷薄膜,来实现富含sio2的结构(例如膜)的形成。该交联转化在含有至少约0.5%相对湿度、优选含有约15%相对湿度至约100%相对湿度的含水气氛中进行。在形成陶瓷薄膜的整个加工过程中,特定水平的水分可以存在于大气中,或者,可选地,可以仅在所述过程的一部分过程中存在。应该注意的是,通常存在于基础聚合物或沉积聚合物的倍半硅氧烷中的高含量硅烷醇基团(si

‑‑

oh)似乎也有助于在转化过程中发生的交联反应,并且可以降低将倍半硅氧烷聚合物有效转化为富含sio2的陶瓷薄膜所需的相对湿度水平。一种诱导硅烷醇形成的方法是利用其中存在可水解基团的倍半硅氧烷共聚物,例如乙酰氧基乙基倍半硅氧烷-甲氧基丙氧基倍半硅氧烷共聚物,并在沉积过程中和在热或uv陶瓷化之前将它们暴露于高湿度环境。

[0061]

另外,在含有水分的气氛中,其他成分并不重要,可以存在氮气、氩气、氦气等惰性气体,也可以存在空气、氧气、氯化氢、氨气等反应性气体。

[0062]

在本发明的一个实施例中,倍半硅氧烷沉积聚合物在涂覆基材上的转化是通过加热经涂覆基材的热处理实现的。对于氯乙基倍半硅氧烷或氟化物催化的四丁基氟化铵、乙酰氧基乙基倍半硅氧烷树脂,加热过程中使用的温度适中,优选地至少约100℃,更优选地至少约150℃。极高的温度是不必要的,所述极高的温度通常对存在于基材上的其它材料(例如,特别是金属化的电子基材)有害。加热温度在约150℃至约700℃的范围内是优选的,对于未催化的倍半硅氧烷聚合物,温度在约250℃至约500℃的范围内是更优选的。

[0063]

确切的温度将取决于诸如所使用的特定β-取代的有机倍半硅氧烷基聚合物、气氛组成(包括相对湿度)、加热时间、涂层厚度和涂层组成组分(例如氟化物催化剂)等因素,所有这些因素都可能影响转化温度。例如,已发现氟化物的存在可显著降低树脂转化温度,并且卤化物取代的树脂在比含有乙酰氧基的树脂更低的温度下转化。在一些情况下,可能需要除去在低于陶瓷化的温度下存在的任何溶剂,以减少应力开裂。例如,在陶瓷化之前通过将温度保持在50℃和120℃之间来蒸发除去溶剂,减少了如果将溶解的沉积聚合物被快速加热到陶瓷转化温度时可能发生的放气爆发,这可能对形成膜的能力产生负面影响。

[0064]

通常加热的时间足以形成所需的富含sio2的陶瓷薄膜。加热时间通常在最多约6小时的范围内。优选小于约2小时,例如约0.1至约2小时的加热时间。

[0065]

加热过程通常在环境压力(即大气压力)下进行,但是也可以采用低于大气压力或部分真空或超大气压力的压力。任何加热方法,例如使用对流烤箱,快速热处理,热板或辐射能或微波能,通常都是有效的。此外,加热速率也不是关键的,但最实用和优选的是尽可能快地加热。

[0066]

在本发明的一个替代实施例中,通过使经涂覆的基材经受紫外线(uv)照射来实现富含sio2的结构的形成。已发现将涂覆的基材暴露于uv波长的光会影响所希望的倍半硅氧烷聚合物在经涂覆的基材中的交联转化。uv照射处理通常在不使涂覆基材受到热加工中使用的高温的情况下进行,但如果需要,可以采用uv照射和热加工处理的组合。

[0067]

使用uv光处理形成的富含sio2的结构,通常的特征在于具有比在其他相同的涂覆条件下传统的热处理产生更高的sio2含量。使用uv处理的优点在于,可以通过选择性聚焦uv照射在基材上产生图案化的膜。

[0068]

现在将结合以下非限制性实施例描述本发明。

[0069]

实施例1

[0070]

通过使用连接的三个注射泵并为与尖端末端的分配孔相邻的混合室供料来完成写入梯度透明玻璃状陶瓷结构。将混合物分配到固定在移动床上的载玻片上,以提供连续的膜。如美国专利号6,770,726中所述,中央较大的注射泵提供连续流动的新鲜制备的20%的2-乙酰氧基乙基倍半硅氧烷基聚合物的甲氧基丙醇溶液。两个外围泵分别包含异丁基三乙氧基硅烷和甲氧基(聚乙烯氧基)丙基三甲氧基硅烷。硅烷的添加量是在中点处的倍半硅氧烷基聚合物的5.5v%和0%之间独立变化。也就是说,疏水性硅烷的浓度从沉积开始时的5.5v%降低到中点的0v%,亲水性硅烷的浓度从中点的0v%增加到沉积结束时的5.5v%。因此,在混合过程中产生了不同组成的倍半硅氧烷沉积聚合物。在空气中通过在110℃加热4小时除去溶剂后,保留透明膜。在相对湿度(rh)~60%的情况下进一步加热至~250℃时,膜变成半透明的。在500℃的温度下,无溶剂薄膜在空气中的tga重量损失为47%。基础倍半硅氧烷的对照tga为44%。这种比较与将有机官能团掺入玻璃状陶瓷非常吻合。一个末端是疏水的,静态水接触角为85

°

,另一个末端是相对亲水的,静态水接触角为15

°

。当在相同条件下将十八烷基三甲氧基硅烷代替为异丁基三乙氧基硅烷时,静态水接触角在疏水末端为100

°

。

[0071][0072]

实施例2(预言)

[0073]

将实施例1的基础聚合物作为20%的甲氧基丙醇溶液,老化约两周。观察到乙酰氧基从2-乙基硅迁移到硅主链,然后被甲氧基丙醇置换以形成乙酰氧基乙基倍半硅氧烷-甲

氧基丙氧基倍半硅氧烷共聚物。2-乙基乙酰氧基与甲氧基丙基的比例为6:1,所得薄膜陶瓷材料的密度为1.55g/ml。在与实施例1相同的条件下进行梯度沉积。

[0074]

实施例3(预言)

[0075]

在相同的条件下,使用异丙醇锗作为两种硅烷的替代物重复实施例1中所述的方法,增加了折射率。

[0076]

实施例4(预言)

[0077]

在相同条件下,使用二甲基二甲氧基硅烷作为硅烷中的一种或两种的替代物,重复实施例1中所述的方法,从而降低了涂层的模量。

[0078]

本领域技术人员将理解,可以对上述实施例进行改变而不背离其广泛的发明概念。此外,基于本发明,本领域普通技术人员将进一步认识到,在不脱离本发明的精神和范围的情况下,可以改变上述部件的相对比例。因此,应当理解,本发明不限于所公开的特定实施例,而是旨在覆盖在由所附权利要求限定的本发明的精神和范围内的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1