硫化锂的制造方法与流程

1.本发明涉及硫化锂的制造方法。

背景技术:

2.作为硫化锂的制造方法,已知例如将硫酸锂还原的方法。例如,专利文献1记载了一种方法,其包括下述工序:将包含硫酸锂的粉末调整为特定粒径的微粒的微粒化工序;和通过将该微粒用炭黑还原,从而得到硫化锂的还原工序。

3.专利文献2记载了一种方法,其包括下述工序:一边将包含硫酸锂及石墨粉末的混合物加热一边使其与碳成形体接触,从而将硫酸锂还原而生成硫化锂的工序;和将生成的前述硫化锂与前述碳成形体分离的工序。在生成硫化锂的工序中,作为硫酸锂的还原剂,同时使用前述碳材料及前述碳成形体这两者。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2013-227180号公报

7.专利文献2:日本特开2015-74567号公报

技术实现要素:

8.作为制造硫化锂时使用的还原剂,可列举例如专利文献1及2中记载的碳材料。另外,也有时使用还原性气体作为还原剂。

9.以外,在制造硫化锂时,要求得到更高纯度的硫化锂。作为得到高纯度的硫化锂的方法,考虑了例如使用大量还原剂将硫酸锂充分还原的方法。但是,若使用大量的碳材料作为还原剂,则副产作为杂质的碳酸锂,结果是不能得到高纯度的硫化锂。另外,在使用大量的还原性气体作为还原剂时会产生反应热,导致硫酸锂熔解及比表面积显著下降。这会抑制硫酸锂与还原性气体接触,结果导致反应性下降。

10.因此,本发明的课题在于,提供能够制造高纯度的硫化锂的方法。

11.为了解决前述课题,本发明人进行了深入研究,结果发现,通过将含碳物质与还原性气体组合使用作为还原剂,能够制造高纯度的硫化锂。

12.本发明是基于前述发现而作出的,提供一种硫化锂的制造方法,其具备:

13.使用包含碳(c)元素的还原剂将包含锂(li)元素和硫(s)元素的原料还原,从而得到中间产物的第1工序;和

14.使用还原性气体将前述中间产物还原,从而得到硫化锂的第2工序。

15.另外,本发明提供一种硫化锂的制造方法,其具备:使用包含碳(c)的还原剂和还原性气体将包含锂(li)元素和硫(s)元素的原料还原,从而得到硫化锂的工序。

16.进而,本发明提供一种固体电解质的制造方法,其具备:

17.得到硫化锂的a工序;

18.将前述硫化锂、五硫化二磷和卤化锂混合而得到原料组合物的b工序;和

19.对前述原料组合物进行焙烧的c工序,

20.前述a工序具备:使用包含碳(c)元素的还原剂将包含锂(li)元素和硫(s)元素的原料还原,从而得到中间产物的第1工序;和使用还原性气体将前述中间产物还原,从而得到硫化锂的第2工序。

具体实施方式

21.以下基于本发明的优选实施方式对本发明进行说明。本发明涉及硫化锂(li2s)的制造方法。本发明中,作为硫化锂的制造原料,使用包含锂(li)元素和硫(s)元素的原料。通过将该原料还原,从而得到中间产物(以下将该工序称为“第1工序”。)、接着将该中间产物还原(以下将该工序称为“第2工序”。),从而得到作为目标的硫化锂。以下对这些工序进行详细说明。

22.作为第1工序中使用的前述原料,可优选列举包含锂(li)元素和硫(s)元素的化合物。作为这样的化合物的例子,可列举硫酸锂(li2so4)、亚硫酸锂(li2so3)、硫代硫酸锂(li2s2o3)等。这些化合物可以单独使用一种,另外也可以将两种以上组合使用。从工业上的获得容易性、处理容易性的观点出发,优选使用硫酸锂作为原料。硫酸锂通常以粉末状或粒状等固体状态供于第1工序。硫酸锂通常为含水盐,但是本发明中既可以直接使用硫酸锂的含水盐,或者也可以将硫酸锂的含水盐脱水而以无水盐的状态使用。

23.第1工序中,利用还原剂将上述原料还原,从而得到作为目标的硫化锂的中间产物。从容易得到高纯度的硫酸锂的角度出发,本工序中使用的还原剂优选为包含碳(c)元素的还原剂。“包含碳(c)元素的还原剂”是指具有能够将上述原料还原的还原力且包含碳(c)元素作为构成元素的物质。

24.作为包含碳(c)元素的还原剂,只要是通常作为碳系还原剂使用的物质就没有特别限定,可以为气体,可以为液体,可以为固体。前述还原剂只要是能够成为碳的供给源的还原剂即可,可以包含非碳原子。作为这样的还原剂,可列举例如一元醇、多元醇及以葡萄糖为代表的还原糖等有机化合物。此外,还可列举例如煤、焦炭、石墨、炭黑、富勒烯、碳管、炭、碳化物、以及单质碳及其同素异形体等固体碳质材料。作为单质碳及其同素异形体,可列举石墨作为典型例子。本发明中,从还原能力的观点出发,优选使用木炭、竹炭、活性炭等炭、炭黑,特别优选使用活性炭。活性炭可以是粉末活性炭,可以是粒状活性炭。需要说明的是,作为包含碳元素的还原剂,可以使用上述材料中的一种,也可以将两种以上组合使用。

25.包含碳元素的还原剂的形状没有特别限定,例如可以为纤维状,可以为粉粒状,或者,可以为粉末状。粉粒状还原剂的平均粒径例如可以为1000μm以下,可以为300μm以下,可以为150μm以下。另一方面,还原剂的平均粒径例如可以为0.1μm以上,可以为1μm以上,可以为10μm以上。还原剂的平均粒径越小则与原料混合时接触面积越增加,从而能够更高效地进行还原。这里所称的平均粒径是基于激光衍射散射式粒度分布测定法的累积体积50体积%下的体积累积粒径d

50

。

26.第1工序优选将原料与还原剂混合并且使用前述还原剂将前述原料还原的工序。在还原剂为固体时,该还原剂与上述原料的反应成为固相反应,因此以彼此充分混合的状态被供于还原反应,这从能够将该原料高效还原的观点出发是优选的。

27.作为混合中使用的混合机,例如,可以使用通过使填充有供于混合的前述原料和

前述还原剂的容器本身进行运动而进行混合的混合机。或者,可以使用通过使填充有前述原料和前述还原剂的容器内设置的板状、螺杆状、带状、圆筒状、圆盘状、其它任意形状的旋转体进行旋转而将两者混合的混合机。或者,也可以使用下述方式的混合机:向填充前述原料和前述还原剂的容器内与前述原料和前述还原剂一起填充陶瓷制、玻璃制、金属制、树脂制、其它材质制的球、珠等粉碎介质,对该介质施加力,通过该介质的运动而将两者混合。

28.作为进行混合时使用的用于使前述原料和前述还原剂形成分散状态的分散介质,可以使用空气等气体(所谓的干式)。或者,可以使用水、有机溶剂等液体(所谓的湿式)。或者,可以在真空下进行前述原料和前述还原剂的混合。

29.在使用液体作为分散介质时,可以使用不溶解前述原料的液体,也可以使用溶解前述原料的液体。另外,在使用液体作为分散介质时,在混合之后可以进行干燥以去除液体。

30.第1工序优选在将原料和还原剂中的至少一者粉碎后进行还原的工序。“将原料和还原剂中的至少一者粉碎”是指:既可以仅将原料粉碎,也可以仅将还原剂粉碎。特别优选将原料和还原剂这两者粉碎。其原因在于,由于能够使原料和还原剂的接触面积更大而能够高效地将原料还原。在将原料和还原剂这两者粉碎的情况下,可以将原料和还原剂分别单独地粉碎,或者,也可以将使原料与还原剂混合而成的混合物粉碎。特别优选采用后者,因为工序变得简单,经济上有利,进而能够更高效地还原。

31.作为将原料和还原剂中的至少一者粉碎的方法,可列举湿式粉碎或干式粉碎。湿式粉碎中使用的分散介质没有特别限定,例如优选水。使用水作为分散介质在经济上是优选的。

32.在原料为水溶性原料时,例如,通过将原料和还原剂混合并进行湿式粉碎,从而形成还原剂悬浮于该原料的至少一部分发生了溶解的原料溶液中的悬浮液。

33.在进行湿式粉碎时,为了根据需要而去除分散介质,优选对加入了分散介质的混浊液进行干燥。例如,在将原料和还原剂混合并进行湿式粉碎的情况下,通过在湿式粉碎后进行干燥,以原料在还原剂的表面析出、该还原剂包覆在还原剂的周围的方式得到附着有原料的混合物。由此,与将原料和还原剂的粉末简单混合时相比,形成原料与还原剂更密切接触的状态,形成对于固相反应而言更优选的状态。另外,在混合工序和粉碎工序均以湿式进行的情况下,在以湿式连续或同时进行两工序后设置干燥工序的方式能够仅进行一次干燥工序,因此在经济上是优选的。

34.第1工序中,还原反应可以根据原料和还原剂的种类在非加热下进行或在加热下进行。在加热下进行还原反应的情况下,从使还原反应有效进行的观点出发,作为温度条件,体系内温度优选设为700℃以上且850℃以下,进一步优选设为720℃以上且830℃以下,更加优选设为750℃以上且800℃以下。此时,从使还原反应有效进行的观点出发,加热时间优选设为0.5小时以上且6小时以下,进一步优选设为1小时以上且3小时以下。

35.进行还原反应时的气氛可以为还原性气氛,或者,也可以为非还原性气氛。本发明中,从得到更高纯度的硫化锂的观点出发,第1工序优选在非还原性气氛下进行。

36.作为还原性气氛,可列举例如氢气气氛、用非活性气体稀释的氢气气氛等。另一方面,作为非还原性气氛,可列举例如氮气气氛、氩气气氛等非活性气体气氛等。需要说明的是,在使用还原性气氛作为进行还原反应时的气氛时,可以同时进行第1工序和后述的第2

工序,也可以在第1工序之后另行进行第2工序。同时进行第1工序和第2工序时,优选以第1工序中反应结束后不残留包含碳(c)元素的还原剂的方式来适宜调整还原性气体的浓度、原料与前述气体的反应温度、及反应时间等。

37.第1工序中,优选在与上述原料的用量的关系中决定还原剂的用量。详细而言,还原剂的量优选设为如下量:在全部原料被还原为硫化锂的反应中实质上恰好消耗的量(以下表述为“实质上的当量”。)以下。例如原料为硫酸锂、还原剂为碳单质(例如活性炭)时,硫酸锂的还原反应可以用下述式(1)表示。

38.li2so4+2c

→

li2s+2co2ꢀꢀ

(1)

39.式(1)中,为了将1摩尔的硫酸锂还原而生成1摩尔的硫化锂(li2s),需要2摩尔的碳单质,还原的1当量为2摩尔。从另一个角度来看,对比作为原料的碳单质与作为产物的二氧化碳中的氧(o)元素时,可以说相对于1摩尔的碳(c)元素消耗了2摩尔的氧(o)元素。以下,为了方便而用式(1)所示的当量比的c1摩尔/o2摩尔(以下表示为“c/o2”。)来表示所使用的还原剂的量相对于某原料的量的比。前述中的“实质上的当量”由于后述的理由与“c/o2为1”并不等价。实际的还原反应中使用碳单质作为还原剂的情况下,还原反应产物不限于二氧化碳,根据条件有时也如下述式(2)所示那样生成一氧化碳。

40.li2so4+4c

→

li2s+4co

ꢀꢀꢀꢀ

(2)

41.式(2)中生成的一氧化碳有时直接排出到反应体系外,也有时如供于式(3)那样的还原反应。

42.li2so4+4co

→

li2s+4co2ꢀꢀꢀ

(3)

43.若式(2)和式(3)连续发生,则也可以看做发生了式(1)的反应。实际上,本发明人认为,式(1)、式(2)和式(3)的反应同时发生。另外,生成的一氧化碳的至少一部分不会被还原反应消耗,而是排出到反应体系外,因此即使以c/o2为1的方式来调整原料和还原剂的量,此时的还原剂的量也少于实质上的当量。达到实质上的当量以下的优选的c/o2的范围为0.8以上且1.3以下,进一步优选0.9以上且1.2以下,更加优选1.0以上且1.1以下。

44.使还原剂的用量如上所述的方式有以下优点。即,在通过还原反应将原料转化为作为目标的硫化锂时,为了使更多的原料转化为硫化锂,有利的是使还原剂的用量为实质上的当量以上。但是若使用实质上的当量以上的还原剂,虽然全部原料被还原,但是产物中会残留未反应的还原剂,而且会大量副产碳酸锂。产物中的残留还原剂和碳酸锂的存在成为以硫化锂为原料制造的硫化物固体电解质的锂离子传导性受损的原因之一。另外,将原料与还原剂的量的比调整为恰好实质上的当量是非常困难的,即使能够调整到恰好实质上的当量也无法避免副产碳酸锂。在使用含碳还原剂将原料还原时,极难不伴有副产碳酸锂、而仅生成硫化锂。因此,本发明中通过将还原剂的量相对于原料的量的比设为实质上的当量以下来抑制过度副产碳酸锂。当然,将还原剂的量设为实质上的当量以下虽然能够抑制过度副产碳酸锂,但是有在反应体系内残留未反应(即未被还原)的原料之虞。因此,本发明中,在后述的第2工序中将反应体系内残留的原料还原、并且(在反应体系内存在碳酸锂时)使碳酸锂分解,从而得到高纯度的硫化锂。该碳酸锂的分解反应可以如以下的式(4)所示。

45.li2co3+h2→

li2o+co+h2o

ꢀꢀ

(4)

46.从尽量减少作为本制造方法的目标物的硫化锂中包含的杂质的量的观点出发,在第1工序结束的时刻,在体系内存在的物质、即通过第1工序得到的中间产物的利用x射线衍

射装置测定的x射线衍射图案中,将在2θ=25.6

°±

0.5

°

观察到的峰的强度设为ia、将在2θ=27.1

°±

0.5

°

观察到的峰的强度设为ib时,优选使ia相对于ib的比(ia/ib)为0.10以下。在此基础上,在前述x射线衍射图案中,将在2θ=21.2

°±

0.5

°

观察到的峰的强度设为ic时,优选使ic相对于ib的比(ic/ib)为0.03以上且0.09以下。从进一步减少硫化锂中的杂质的量的观点出发,ia/ib的值进一步优选为0.05以下。ia/ib的值最优选零。另一方面,ic/ib的值进一步优选0.03以上且0.08以下。

47.在2θ=25.6

°±

0.5

°

观察到的峰归属于硫酸锂。在2θ=27.1

°±

0.5

°

观察到的峰归属于硫化锂。在2θ=21.2

°±

0.5

°

观察到的峰归属于碳酸锂。即,第1工序优选以尽量减少作为原料之一使用的硫酸锂的残留量且使作为副产物的碳酸锂的生成量在规定范围内的方式来进行。

48.第1工序优选在相对于还原反应无活性的容器内载置原料和还原剂而进行。作为这样的容器,可列举例如氧化铝制的匣钵等。

49.通过第1工序中的还原反应得到中间产物。该中间产物通常为包含未反应的原料、作为目标物的硫化锂和副产物的混合物。副产物根据原料的种类而各种各样。例如在原料为硫酸锂时,典型的副产物为上述碳酸锂。

50.第1工序结束后,将反应体系内存在的物质(上述中间产物)供于第2工序。根据需要,在第1工序和第2工序之间可以进行附加工序。作为该附加工序,可列举例如将第1工序中得到的中间产物粉碎的工序等。第2工序中发生的反应是作为固体的中间产物与还原性气体的气固反应,因此通过附加粉碎工序可促进中间产物与还原性气体的接触,高效地进行反应。

51.第2工序中,使用还原性气体将第1工序结束后存在于反应体系内的物质还原。作为还原性气体,可列举氢气、用非活性气体进行了稀释的氢气等。需要说明的是,第2工序优选在用于第1工序的还原剂不存在下进行。即,在进行第2工序时,优选使反应体系内不存在用于第1工序的还原剂。

52.反应体系内的还原性气体的压力可以为大气压,或者可以为低于大气压或超过大气压的压力。一般而言,通过在大气压下在反应体系内流通还原性气体可得到满意的结果。

53.第2工序中的还原反应可以根据还原性气体的种类在非加热下或在加热下进行。在加热下进行还原反应时,从使还原反应有效进行的观点出发,作为温度条件,体系内温度优选设为830℃以上且930℃以下,进一步优选设为830℃以上且900℃以下,更加优选设为830℃以上且870℃以下。此时,从使还原反应有效进行的观点出发,加热时间优选设为1小时以上且12小时以下,进一步优选设为2小时以上且8小时以下,更加优选设为3小时以上且6小时以下。

54.第2工序可以与第1工序同时进行,也可以在第1工序之后进行。第2工序中,对第1工序结束后存在于反应体系内的物质、即第1工序中得到的中间产物进行还原而进一步生成硫化锂。具体而言,第2工序中,中间产物中包含的作为未反应的原料的硫酸锂被还原为硫化锂,作为副产物的碳酸锂被分解为氧化锂。其结果是,第2工序结束后的最终产物中包含的杂质的量进一步降低。

55.也考虑了不进行第1工序而仅进行第2工序、从而将原料利用还原性气体还原,从而得到硫化锂的方法。但是这种情况下由于还原而产生反应热,由此导致反应体系内的温

度升高,有时超过原料的熔点而引起原料熔融。原料熔融会导致比表面积显著下降,进而导致反应性下降。因此,仅利用还原性气体将原料还原的方式并不容易。

56.从而,本发明相对于单独使用还原性气体和单独使用碳系还原剂的、不能顺利地生成硫化锂的现有技术而言,通过将两者适当组合而首次实现了容易地生成高纯度的硫化锂。需要说明的是,本发明中在第1工序中使用碳系的还原剂、在第2工序中使用还原性气体,本发明人已确认颠倒该顺序而在第1工序中使用还原性气体、在第2工序中使用碳系的还原剂并不能得到所期望的效果。

57.第2工序中,从进一步提高作为目标物的硫化锂的纯度的观点出发,在第2工序结束时,利用x射线衍射装置对体系内存在的物质、即作为最终产物的硫化锂进行测定时,由此得到的x射线衍射图案中ic相对于上述ib的比(ic/ib)优选为0.02以下。在此基础上,在前述x射线衍射图案中将在2θ=33.6

°±

0.5

°

观察到的峰的强度设为id时,优选使id相对于ib的比(id/ib)为0.05以下。从进一步减少硫化锂中的杂质的量的观点出发,ic/ib的值进一步优选0.01以下。ic/ib的值最优选零。另一方面,id/ib的值进一步优选0.03以下。id/ib的值最优选零。需要说明的是,在2θ=33.6

°±

0.5

°

观察到的峰归属于氧化锂。

58.第2工序优选将第1工序中得到的中间产物载置于相对于还原性气体无活性的容器内而进行。作为这样的容器,可列举例如氧化铝制的匣钵等。

59.通过以上的工序得到作为目标的硫化锂。该硫化锂的杂质含量少、纯度高。作为主要杂质,可列举氧化锂(li2o)。氧化锂是在第2工序中通过碳酸锂的还原而生成的。从进一步提高硫化锂的纯度的观点出发,第2工序结束后,可以将得到的硫化锂供于第3工序。第3工序中,进行将通过第2工序得到的硫化锂中包含的氧化锂转化为硫化锂的反应。为了该目的,优选将通过第2工序得到的硫化锂在含硫气体气氛下加热。由此将硫化锂中含有的作为杂质的氧化锂硫化而生成硫化锂。

60.作为第3工序中使用的含硫气体,可列举例如硫化氢(h2s)气体、硫(s)气体。这些气体可以单独使用一种或将两种以上组合使用。这些气体可以直接使用或用稀有气体稀释后使用。反应体系内的含硫气体的压力可以为大气压,或者可以为低于大气压或超过大气压的压力。通常,通过在大气压下在反应体系内流通含硫气体可以顺利地进行硫化。

61.第3工序中,从有效进行氧化锂的硫化的观点出发,体系内温度优选设为200℃以上且1000℃以下,进一步优选设为300℃以上且900℃以下,更加优选设为400℃以上且800℃以下。此时,从有效进行硫化反应的观点出发,加热时间优选设为15分钟以上且6小时以下,进一步优选设为30分钟以上且4小时以下,更加优选设为1小时以上且3小时以下。

62.第3工序中,从进一步提高作为目标物的硫化锂的纯度的观点出发,优选以下述方式进行第3工序:在第3工序结束的时刻,利用x射线衍射装置对体系内存在的物质进行测定时,在由此得到的x射线衍射图案中,使ic相对于上述ib的比(ic/ib)为0.02以下。在此基础上,优选按照下述方式进行第2工序:在前述x射线衍射图案中,将在2θ=33.6

°±

0.5

°

观察到的峰的强度设为id时,使id相对于ib的比(id/ib)为0.05以下。从进一步减少硫化锂中的杂质的量的观点出发,进一步优选ic/ib的值为0.01以下。最优选ic/ib的值为零。另一方面,id/ib的值优选0.03以下,尤其优选0.02以下,特别优选0.01以下。id/ib的值最优选零。

63.以上的说明中,在时间序列中分别地进行第1工序和第2工序,但是,作为该方式的替代,也可以同时进行第1工序和第2工序。详细而言,也可以通过将包含锂(li)元素和硫

(s)元素的原料用包含碳(c)元素的还原剂和还原性气体还原,从而得到硫化锂。这种情况下,原料、包含碳(c)元素的还原剂、和还原性气体的种类与前述相同。还原性气体的压力也与前述相同。进而,原料与包含碳(c)元素的还原剂的加料比也与前述相同。

64.从使原料的还原反应有效进行的观点出发,还原时的体系内的温度条件优选设为830℃以上且870℃以下,进一步优选设为840℃以上且860℃以下。此时,从使还原反应有效进行的观点出发,加热时间优选设为1小时以上且12小时以下,进一步优选设为2小时以上且8小时以下,更加优选设为3小时以上且6小时以下。

65.在以上的条件下进行还原,也能够得到作为目标的高纯度的硫化锂。当然,若比较所得到的硫化锂的纯度、特别是作为杂质的氧化锂的量,则分别进行上述第1工序和第2工序的方式相较于本工序而言更优异。

66.通过本工序得到硫化锂之后,如上所述可以将该硫化锂供于作为第3工序的硫化工序。通过供于第3工序,即使硫化锂中包含作为杂质的氧化锂,也能够通过将其硫化而提高最终得到的硫化锂的纯度。

67.由此而得到的硫化锂适合作为固体电解质的原料使用。以下对本发明的固体电解质的制造方法进行说明。本发明的固体电解质的制造方法具备:得到硫化锂的a工序;将前述硫化锂、五硫化二磷和卤化锂混合而得到原料组合物的b工序;和对前述原料组合物进行焙烧的c工序。前述a的工序具备:使用包含碳(c)元素的还原剂将包含锂(li)元素和硫(s)元素的原料还原,从而得到中间产物的第1工序;和使用还原性气体将前述中间产物还原,从而得到硫化锂的第2工序。

68.以下对各工序进行说明,a工序可以与上述硫化锂的制造方法同样进行,因此这里省略了记载。

69.b工序中使用的卤化锂可以为一种,也可以为两种以上。作为卤化锂,可列举例如氯化锂(licl)、溴化锂(libr)等。作为b工序中的混合,可列举例如机械研磨。作为机械研磨,可列举例如振动磨、球磨机、涡轮式磨机、机械式融合、盘式磨机等,其中优选球磨机。只要可得到期望的原料组合物,球磨机的条件就没有特别限定,例如,底板转速优选200rpm以上、尤其优选300rpm以上,优选500rpm以下、尤其优选400rpm以下。作为球磨机的处理时间,例如,可以在1小时以上且100小时以内适宜调整。

70.c工序中的焙烧优选在可得到期望的固体电解质的条件下进行。具体而言,优选在可得到包含具有硫银锗矿型晶体结构的晶相的固体电解质的条件下。从这样的观点出发,例如优选在硫化氢气体气氛下进行焙烧。焙烧温度例如优选300℃以上、尤其优选400℃以上,优选700℃以下、尤其优选600℃以下。焙烧时间可根据焙烧温度适宜调整,例如优选为1小时以上且10小时以下、尤其优选2小时以上且6小时以下。

71.需要说明的是,固体电解质及其制造方法的详细情况在例如作为本技术人的在先申请的国际公开第2019/009228号小册子中有记载。

72.从具有良好的锂离子传导性的观点出发,通过本发明得到的固体电解质、即所谓的硫化物固体电解质的卤族(x)元素的含量相对于磷(p)元素的含量(卤族(x)元素的含量/磷(p)元素的含量)的比以摩尔比计优选0.50以上且2.1以下、进一步优选0.80以上且2.0以下、进一步优选1.2以上且1.8以下。

73.通过本发明得到的固体电解质具有硫银锗矿型晶体结构的晶相时,该固体电解质

如组成式:liapsbxc所示(式中,x为至少一种卤族元素,a为3.0以上且6.5以下,b为3.5以上且5.5以下,c为0.50以上且3.0以下。)。另外,具有包含硫银锗矿型晶体结构的晶相这一点例如可以通过使用cukα1射线测定的x射线衍射图案来确认。需要说明的是,详细情况与国际公开第2019/009228号小册子中记载的内容相同,因此这里省略了记载。

74.实施例

75.以下通过实施例进一步详细说明本发明。但是,本发明的范围不受所述实施例限制。只要没有特别声明,“%”表示“质量%”。

76.〔实施例1〕

77.<第1工序>

78.作为原料,使用li2so4·

h2o的粉末。作为含碳固体还原剂,使用活性炭的粉末。li2so4·

h2o的用量为86.26g,活性炭的用量为13.74g。因此,活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比、即c/o2的比例为85%。

79.准备2个聚酰胺制的罐(容积500ml),分别加入43.13g li2so4·

h2o及6.87g活性炭。向各罐中加入125g纯水和600g zro2珠(直径5mm),盖上罐的盖子。将这2个罐用油漆摇动器振荡5小时,对罐内的混合粉末进行粉碎混合。粉碎混合后,用网孔1mm的筛子将浆料和珠分开,接着将浆料加入到sus制的带夹套的1l反应容器,一边搅拌一边加热干燥。将得到的混合粉末加入到不锈钢制的容器,将该容器设置在真空干燥机内,在200℃、真空中对混合粉末中的li2so4·

h2o进行脱水。

80.向内部尺寸为纵向40mm、横向130mm、深度24mm的内容积100ml的氧化铝制的匣钵内填充30.00g前述混合粉末,设置于管状炉的炉心管的内部。一边使炉心管流通氩气一边以300℃/小时的升温速度升温到800℃,在该状态下在氩气气氛中加热2小时。在流通氩气的状态下以300℃/小时的降温速度将炉温降到室温,从炉内取出中间产物。

81.取出所得到的中间产物的一部分,用玛瑙乳钵粉碎后利用粉末x射线衍射装置进行测定,结果x射线衍射图案中的ia/ib及ic/ib的值如以下的表1所示。作为粉末x射线衍射装置,使用了株式会社理学制造的smartlab。射线源使用了cukα1射线。

82.从上述炉中取出中间产物后、取出中间产物的一部分、中间产物的粉碎、利用粉末x射线衍射装置对中间产物进行x射线衍射测定均在n2气体气氛中进行,未暴露于大气气氛。

83.<第2工序>

84.对于第1工序中得到的中间产物的剩余部分,在装入前述匣钵内的状态下设置于管状炉的炉心管的内部。一边使炉心管中流通氢气与氮气的混合气体(氢气浓度3.5vol%)一边以300℃/小时的升温速度升温到850℃,在该状态下在前述混合气体气氛中加热4小时。在前述混合气体流通状态下,以300℃/小时的降温速度将炉温降到室温,从炉内取出作为目标物的硫化锂。

85.取出所得到的硫化锂的一部分,用玛瑙乳钵粉碎后,利用粉末x射线衍射装置进行测定,结果x射线衍射图案中的ic/ib及id/ib的值如以下的表1及2所示。

86.需要说明的是,从炉中取出目标物后、取出目标物的一部分、目标物的粉碎、用粉末x射线衍射装置对目标物进行x射线衍射测定均在n2气体气氛中进行,未暴露于大气气

氛。

87.〔实施例2〕

88.在实施例1的第1工序中,将活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例变更为95%。除此以外,与实施例1同样地得到硫化锂。

89.〔实施例3〕

90.在实施例1的第1工序中,将活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例变更为105%。除此以外,与实施例1同样地得到硫化锂。

91.〔实施例4〕

92.在实施例1的第1工序中,将活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例变更为125%。除此以外,与实施例1同样地得到硫化锂。

93.〔实施例5〕

94.在实施例1的第1工序中,将活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例变更为125%。另外,将第1工序的加热温度变更为700℃。除了这些以外,与实施例1同样地得到硫化锂。

95.〔实施例6〕

96.在实施例1的第1工序中,将活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例变更为125%。另外,将第2工序的加热温度变更为900℃。除了这些以外,与实施例1同样地得到硫化锂。

97.〔实施例7〕

98.本实施例是在第2工序结束后进行了第3工序的例子。

99.在实施例1的第1工序中,将活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例变更为125%。进而,在第2工序结束后进行了第3工序。除此以外,与实施例1同样地得到硫化锂。

100.第3工序中,将第2工序中得到的硫化锂以装入了前述匣钵内的状态设置于管状炉的炉心管的内部。一边使炉心管中流通硫化氢气体(浓度100vol%)一边以300℃/小时的升温速度升温到500℃,在该状态下在硫化氢气体气氛中加热1小时。在流通硫化氢气体的状态下以300℃/小时的降温速度将炉温降到室温,从炉内取出作为目标物的硫化锂。

101.〔实施例8〕

102.本实施例是同时进行第1工序和第2工序的例子。

103.将活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例设为105%。

104.在内部尺寸为纵向40mm、横向130mm、深度24mm的内容积100ml的氧化铝制的匣钵内填充30.00g混合粉末,设置于管状炉的炉心管的内部。一边使炉心管中流通氢气与氮气的混合气体(氢气浓度3.5vol%)一边以300℃/小时的升温速度升温到850℃,在该状态下在前述混合气体气氛中加热4小时。在流通前述混合气体的状态下以300℃/小时的降温速度使炉温降到室温,从炉内取出作为目标物的硫化锂。

105.除此以外与实施例1同样进行。

106.〔比较例1〕

107.本比较例相当于专利文献1(日本特开2013-227180号公报)的实施例。

108.作为原料,使用li2so4·

h2o的粉末。作为含碳固体还原剂,使用活性炭的粉末。li2so4·

h2o的用量为58.48g,活性炭的用量为11.52g。因此,活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例为105%。

109.准备2个聚酰胺制的罐(容积500ml),分别加入29.24g li2so4·

h2o及5.76g活性炭。向罐中加入85g正庚烷和600g zro2珠(直径5mm),盖上罐的盖子。将该罐用油漆摇动器振荡5小时,对罐内的混合粉末进行粉碎混合。粉碎混合后,用网孔1mm的筛子将浆料和珠分开,接着将浆料用干燥机干燥。将得到的混合粉末装入不锈钢制的容器中,将该容器设置在真空干燥机内,在200℃、真空中对混合粉末中的li2so4·

h2o进行脱水。

110.在内部尺寸为纵向40mm、横向130mm、深度24mm的内容积100ml的氧化铝制的匣钵内填充30.00g前述混合粉末,设置于管状炉的炉心管的内部。一边使炉心管内流通氩气一边以300℃/小时的升温速度升温到830℃,在该状态下在氩气气氛中加热3小时。在流通氩气的状态下以300℃/小时的降温速度将炉温降到室温,从炉内取出目标物。

111.取出所得到的目标物的一部分,用玛瑙乳钵粉碎后利用粉末x射线衍射装置进行测定,结果x射线衍射图案中的ic/ib及id/ib的值如以下的表1及2所示。

112.需要说明的是,从炉中取出目标物后、取出目标物的一部分、目标物的粉碎、用粉末x射线衍射装置对目标物进行x射线衍射测定均在n2气体气氛中进行,未暴露于大气气氛。

113.〔比较例2〕

114.在比较例1中,将活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例变更为125%。除此以外与比较例1同样进行。

115.〔比较例3〕

116.本比较例相当于专利文献2(日本特开2015-74567号公报)的实施例。

117.作为原料,使用li2so4·

h2o的粉末。作为含碳固体还原剂,使用活性炭的粉末。li2so4·

h2o的用量为61.36g、活性炭的用量为8.64g。因此,活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例为75%。

118.准备2个聚酰胺制的罐(容积500ml),分别加入30.68g li2so4·

h2o及4.32g活性炭。向罐中加入85g正庚烷和600g zro2珠(直径5mm),盖上罐的盖子。将该罐用油漆摇动器振荡5小时,对罐内的混合粉末进行粉碎混合。粉碎混合后,用网孔1mm的筛子将浆料和珠分开,接着,将浆料用干燥机干燥。将得到的混合粉末装入不锈钢制的容器,将该容器设置于真空干燥机内,在200℃、真空中对混合粉末中的li2so4·

h2o进行脱水。

119.向内部尺寸为纵向40mm、横向130mm、深度24mm的内容积100ml的石墨制的匣钵内填充30.00g前述混合粉末,设置于管状炉的炉心管的内部。一边使炉心管流通氩气一边以300℃/小时的升温速度升温到860℃,在该状态下在氩气气氛中加热3小时。在流通氩气的状态下以300℃/小时的降温速度将炉温降到室温,从炉内取出目标物。

120.取出所得到的目标物的一部分,用玛瑙乳钵粉碎后利用粉末x射线衍射装置进行测定,结果x射线衍射图案中的ic/ib及id/ib的值如以下的表1所示。

121.需要说明的是,从炉中取出目标物后、取出目标物的一部分、目标物的粉碎、利用粉末x射线衍射装置对目标物进行x射线衍射测定均在n2气体气氛中进行,未暴露于大气气氛。

122.〔比较例4〕

123.在比较例3中,活性炭中所含的碳(c)元素相对于构成li2so4·

h2o的硫酸根离子中所含的氧(o)元素2摩尔的摩尔比即c/o2的比例变更为85%。除此以外与比较例3同样进行。

124.〔评价1〕

125.使用实施例及比较例中得到的硫化锂作为原料,通过以下方法制造硫化物固体电解质。对于得到的硫化物固体电解质,通过以下方法测定锂离子传导率,将其结果示于以下的表1。

126.<硫化物固体电解质的制造>

127.以成为li

5.4

ps

4.4

cl

0.4

br

1.2

的原料组成的方式,分别称量硫化锂粉末、五硫化二磷粉末、氯化锂粉末和溴化锂粉末使总量达到75g,用球磨机粉碎混合6小时而制备混合粉末。将该混合粉末填充于石墨制的匣钵内,将该匣钵设置于管状炉的炉心管的内部。一边在炉心管中以1.0l/分钟流通硫化氢气体(浓度100vol%)一边以200℃/小时的升温速度升温到500℃,在该状态下加热4小时,得到硫化物固体电解质。这些操作均在用充分干燥的氩气(露点-60℃以下)进行了置换的手套箱内实施。

128.<锂离子传导率的测定>

129.将硫化物固体电解质在200mpa的压力下单轴加压成形,进而在200mpa的压力下进行冷等静压(cip),由此制作了直径10mm、厚2~5mm的粒料。在该粒料的上下两面涂布作为电极的碳糊后,在180℃下进行30分钟热处理,制作了锂离子传导率的测定用样品。锂离子传导率的测定通过25℃下交流阻抗法进行。这些操作均在用充分干燥的氩气(露点-60℃以下)进行了置换的手套箱内进行。

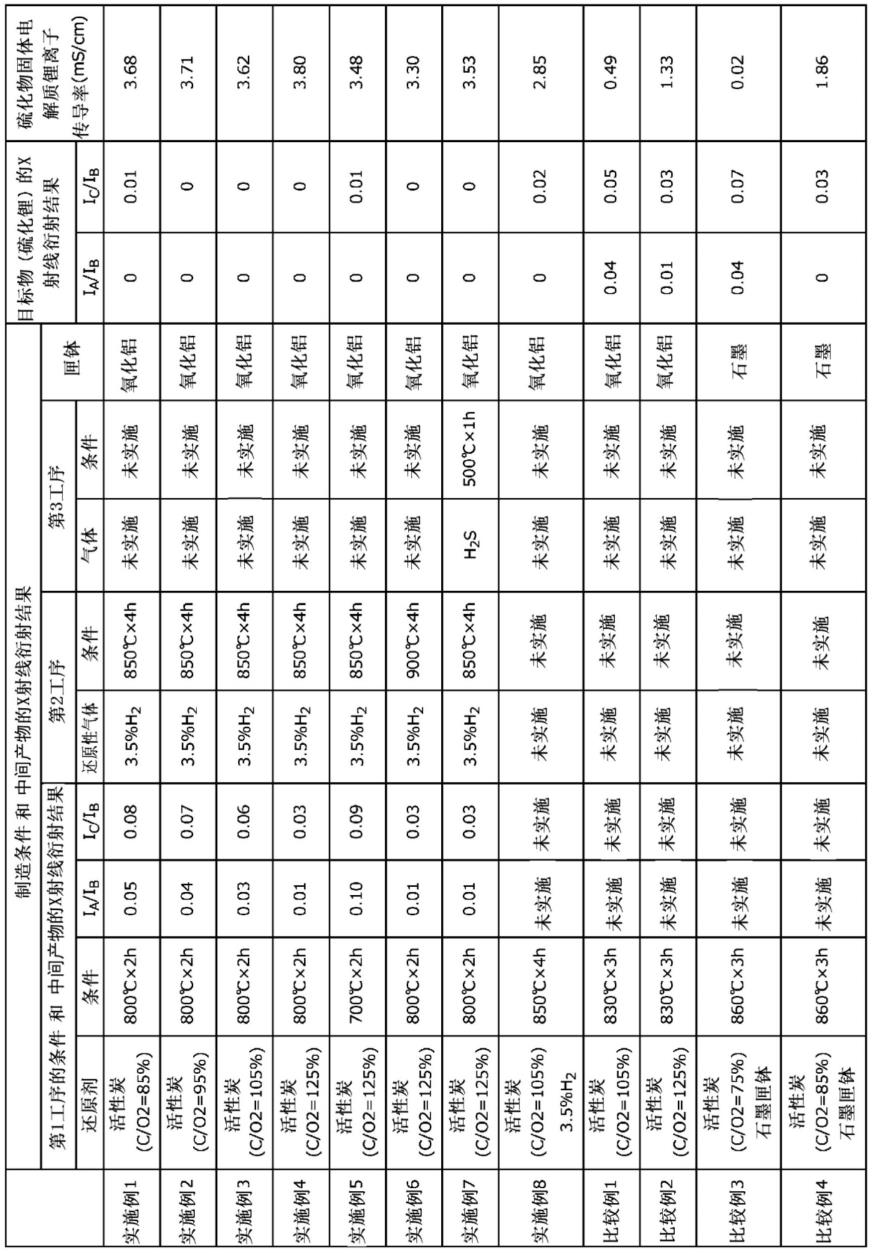

130.[表1]

[0131][0132]

[表2]

[0133][0134]

由表1及2所示的结果可知,各实施例中得到的硫化锂与比较例的硫化锂相比,作为杂质的碳酸锂和硫酸锂的含量少。由于该原因,以各实施例中得到的硫化锂为原料的硫化物固体电解质与以比较例的硫化锂为原料的硫化物固体电解质相比,锂离子传导率高。

[0135]

产业上的可利用性

[0136]

如以上所详述,根据本发明的方法能够制造高纯度的硫化锂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1