在微波场中在线上沉积涂层的方法与流程

本发明涉及在蒸气状态的涂料前体存在下通过用微波场进行耦合在碳或碳化硅线(yarn)上沉积涂层的方法的一般领域。

背景技术:

1、陶瓷基质复合材料(cmc)因其适合构成结构元件的良好机械性能和在高温下保持这些性能而闻名,是常规金属部件的可行替代品。与金属等同物相比,其质量减轻,这使其成为解决航空领域发动机提高效率和减少污染排放问题的首选部件。

2、cmc材料部件包括一般为梭织织物形式的纤维增强体,其通过陶瓷基质致密化。纤维增强体可以包含以线形式在一起成组的长纤丝,其取向可以适于在其使用期间部件上的主要应力方向。意图形成纤维增强体的预制件必须使用合适的织机由线梭织成部件尺寸(例如,通过二维或三维梭织)。为了生产机械性能得以改进的cmc材料部件,众所周知,在预制件致密化之前在纤维预制件中使用线,其涂覆有中间相。

3、已知通过化学气相渗透(“cvi”)在已经梭织的纤维预制件的线上沉积中间相涂层。除了该技术的高成本和低动力学之外,在线上形成的中间相通常是不均匀的,并且可以在预制件表面和芯部之间以及位于线表面和芯部处的纤丝之间局部观察到中间相厚度梯度。预制件内的沉积不均匀性可能会降低致密部件的最终机械性能。

4、为了克服这一问题,在文献fr 3 075 829中已经提出在微波场中由前体沉积涂层。该技术给出了令人满意的结果,但所获得涂层的均匀性以及化学计量的控制仍然有待改进。

技术实现思路

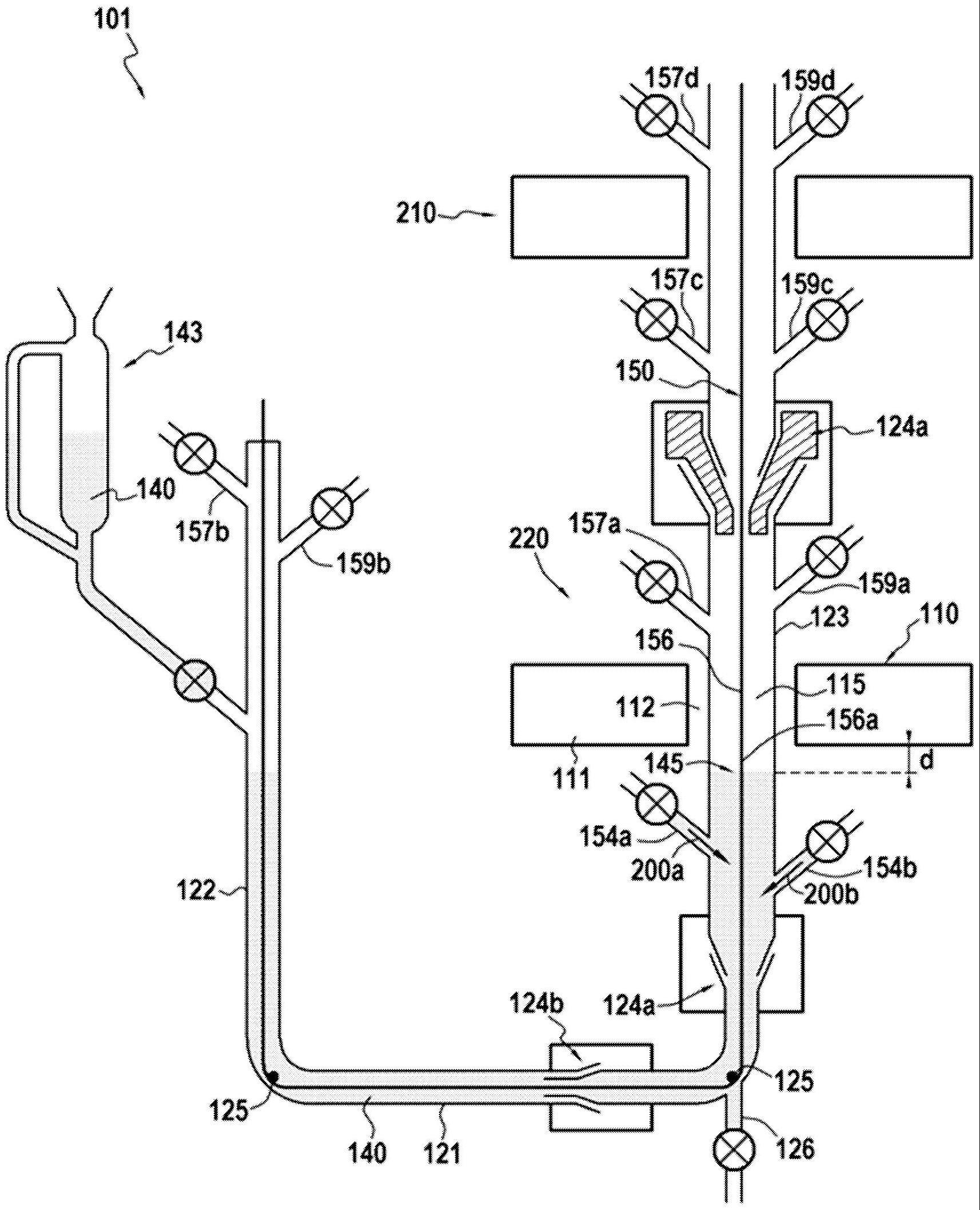

1、本发明涉及一种处理碳线或陶瓷线的方法,所述方法包括:至少在反应器的反应区中,通过在微波场中在气相存在下对线的区段进行加热,从而在线上形成涂层,其特征在于,气相包括稀释气体和处于蒸气状态的涂料前体的混合物,并且至少通过将所述稀释气体引入所述反应器中,并在所述反应区之前使引入的稀释气体与涂料前体在反应器中混合来形成气相。

2、此处的“线区段”或“线的区段”对应于线的一定长度,换句话说,该区段沿着线的长度或最长尺寸延伸。线可以包括多根纤丝,线区段可以包含多根纤丝。

3、线的区段在反应区中通过经由微波直接耦合来进行加热,这允许其表面达到足以由蒸气状态的涂料前体形成涂层的温度。线区段作为整体进行加热,这允许以有限的能量在线区段上均匀且快速地形成涂层,因为线区段通过微波场直接进行加热。此外,本发明提出在反应区之前在反应器中供应稀释气体,该稀释气体与前体混合。稀释气体的使用允许稀释试剂速率并控制沉积动力学,从而获得更均匀的沉积。如下文将详细描述的,稀释气体在引入时可以与处于液态或已处于蒸气状态的涂料前体混合。

4、在示例性实施方式中,稀释气体与来自反应区前的涂料前体的过量碳反应和/或与来自形成于反应区中的涂层的过量碳反应。

5、因此,稀释气体可以相对于前体和/或涂料是反应性的,以消耗过量的碳,所述过量的碳会导致相对于涂层所需化学计量的偏差。该反应可以是氧化反应,或者优选是还原反应。例如,反应性稀释气体可以包括氢气(h2)或氨(nh3)。在该情况下,进行还原反应以消耗过量碳。例如,在碳化硅涂层的情况下,相对于氨,可以更优选使用氢气,因为其允许避免形成于线上的涂层发生寄生氮化的任何风险。在其它情况下,相对于氢气,可以更优选使用氨,这是例如在氮化硼涂层的情况下,因为氨提供额外的氮来调节所形成涂层的化学计量。或者,可以通过使用包括氢气、氮氧化物(例如n2o)或碳氧化物(例如co或co2)的反应性稀释气体来对前体和/或涂层的过量碳进行氧化。该氧化可以在形成氧化物涂层的情况下实施。

6、或者,稀释气体相对于涂料前体和/或相对于形成于反应区中的涂层是惰性的。例如,惰性稀释气体可以包括氮气(n2)或氩气(ar)。

7、注意,如果稀释气体包括至少一种反应性气体和至少一种惰性气体的混合物,此种技术方案并未超出本发明的范围。

8、在示例性实施方式中,形成气相包括:在反应器中通过与邻近存在于微波场中的区段的线的热部分接触,使液体涂料前体蒸发。

9、邻近涂层的线的部分通过由微波场中存在的线区段的传导和辐射进行加热。因此,可以在液体前体处分配特定的加热装置。这使得该方法更简单,且更节能。

10、具体来说,稀释气体可以在引入反应器时与液体涂料前体混合。

11、该特性是有利的,因为其促进液体涂料前体蒸发及其在反应区中的夹带,并允许调节反应区中前体的流速。

12、替代地或进行组合,稀释气体在引入反应器时与蒸气状态的涂料前体混合。

13、然而,本发明不限于在反应器中进行液态涂料前体的蒸发。实际上,在一个示例性实施方式中,形成气相包括:将蒸气状态的涂料前体引入反应器中,并使稀释气体与由此引入的蒸气状态的涂料前体混合。

14、在一个示例性实施方式中,气相中稀释气体的体积分数大于或等于气相中蒸气状态的涂料前体的体积分数,例如前者大于或等于后者的两倍。

15、该特性有利地允许进一步改进线上所获得涂层的均匀性。

16、气相中蒸气状态的涂料前体的体积分数可以为15%至75%,优选25%至50%,并且气相中稀释气体的体积分数可以为25%至85%,优选50%至75%。

17、线在处理期间可以在反应器中移动。因此,在对线区段进行加热期间,区段可以在第一位置,并且该方法还可以包括移动线以使得区段位于第二位置,区段在该第二位置处离开微波场。换言之,该方法可迁移包括在微波场和反应器中移动线的步骤。该有利设置允许更容易地在线的整个长度上形成涂层。在该情况下,线的卷动可以连续地进行,也就是说,在沉积期间不间断地进行,或者逐步进行,即,线在沉积期间停止,然后移动,从而在第一区段上沉积之后使第二区段位于反应区中。

18、在示例性实施方式中,涂料前体是碳化硅(sic)前体。

19、因此,可以在线上沉积碳化硅,该涂层尤其允许保护线免于氧化和/或在形成复合材料部件的后续步骤期间保护线。

20、或者,涂料前体是氮化硼(bn)前体。

21、氮化硼是中间相材料,也就是说,其具有使复合材料去脆的功能,有利于在基质中传播后到达中间相的任何裂纹偏转,防止或延迟由于该裂纹导致的线断裂。

22、再或者,涂料前体是氮化硅(si3n4)前体。

23、通常,形成于线上的涂层可以是陶瓷涂层,例如,碳化物或氮化物,例如,碳化硼、氮化硼或氮化硅。

24、在一个示例性实施方式中,线在反应器中移动,并且,覆盖有涂层的线的区段被输送到与反应区分离的附加处理区,在该附加处理区中,线的区段经受热处理。

25、附加处理区中施加的温度可以高于或等于反应区中的温度。附加处理区中施加的温度可以高于或等于1100℃,例如,1200℃。例如,该温度可以为1100℃至1700℃,例如,1200℃至1500℃。

26、具体来说,热处理可以导致覆盖线的涂层脱氢。例如,当所形成的涂层由碳化硅制成时,如果所选择的前体导致了具有过量氢的涂层,则可能是该情况。具体来说,热处理可以导致覆盖线的涂层结晶或稳定化,例如当所形成的涂层是氮化硼时就是这种情况。涂层的稳定化是指使得涂层对空气的敏感程度较低。

27、本发明还涉及一种制造复合材料部件的方法,所述方法包括:

28、-由通过如上所述方法进行处理的线来形成部件的纤维预制件,以及

29、-在所获得的纤维预制件的孔隙中形成基质。

30、基质可以至少部分是陶瓷的,例如,主要是陶瓷体积。

- 还没有人留言评论。精彩留言会获得点赞!