单晶的制造方法、磁场产生装置及单晶制造装置与流程

本发明涉及一种单晶的制造方法,尤其涉及一边对熔液施加水平磁场一边提拉单晶的磁场施加切克劳斯基法(magnetic field applied czochralski method)的单晶的制造方法。并且,本发明涉及利用这样的mcz法的磁场产生装置及单晶制造装置。

背景技术:

1、作为从石英坩埚内的硅熔液提拉单晶硅的cz法之一,一边对硅熔液施加磁场一边提拉单晶的所谓mcz法是众所周知的。利用mcz法,因为抑制熔液对流,根据与石英坩埚的反应抑制硅熔液中溶入的氧量,可以压低单晶硅的氧浓度。

2、作为磁场的施加方法,一些方法是众所周知的,其中,施加横向磁场(水平磁场)的hmcz法的实用化很先进。hmcz法中,因为施加与石英坩埚的侧壁大致正交的横向磁场,有效抑制坩埚侧壁附近的熔液对流,来自坩埚的氧溶出量减少。另一方面,熔液表面的对流抑制效果小,因为不那么抑制来自熔液表面的氧(硅氧化物)的蒸发,熔液中的氧浓度容易减少。因此,具有容易生长低氧浓度单晶的特征。

3、关于hmcz法,例如专利文献1中记载,配合单晶的提拉进行,上下方向移动磁场中心位置,通过接近或离开液面,降低或上升单晶内取入的氧浓度。并且,专利文献2中记载,磁通沿着坩埚的弯曲底部进行,产生磁场。

4、专利文献3中记载,使用磁力线的方向偏离90度而且可以转换产生磁场分布互不相同的2种磁场的磁场产生装置,不只是低氧浓度且抑制生长条纹的单晶,也可以提拉高氧浓度的单晶的单晶制造装置。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2004-323323号公报

8、专利文献2:日本特开昭62-256787号公报

9、专利文献3:日本特开2017-206396号公报

技术实现思路

1、发明所要解决的技术问题

2、hmcz法中,熔液面附近施加的水平磁场,优选与熔液面平行笔直前进。因为,如上述,与熔液面正交的磁场成分抑制熔液面的熔液对流,引起氧浓度增加。另一方面,在坩埚底部,磁场优选沿着弯曲的底部一边弯曲一边前进。由于与坩埚内壁面正交的磁场成分抑制熔液对流,熔液中的氧扩散不充分,单晶中的氧浓度容易产生不均匀。因此,如专利文献2中所记载,产生沿着坩埚的弯曲底部弯曲的磁场是有效的。

3、但是,晶体提拉工序中配合随着晶体生长的熔液减少,上升石英坩埚,维持熔液面的高度位置恒定是必须的,上升石英坩埚时,因为磁场分布及石英坩埚与磁场的位置关系改变,变得难以使磁场沿着石英坩埚的弯曲底面。如专利文献1所述,也可以上升磁场中心位置使磁场分布沿着坩埚的弯曲底面,但在该情况下熔液面附近磁场不是水平,由于熔液面附近的熔液对流停滞,有单晶的氧浓度增加的问题。

4、单晶硅的晶体生长方向中的氧浓度分布变动,影响硅晶圆的氧浓度面内分布。如图14所示,从在晶体生长方向具有氧浓度分布的生长条纹的单晶硅切出晶圆时,晶圆的氧浓度面内分布变得不均匀。

5、因此,本发明的目的在于提供可以使单晶中的氧浓度面内分布均匀的单晶的制造方法。并且,本发明的目的在于提供这样的单晶的制造方法中使用的磁场产生装置及单晶制造装置。

6、用于解决技术问题的方案

7、为了解决上述技术问题,本发明人等调查关于单晶中的氧浓度变动后,发现晶体生长方向的特定范围内氧浓度的生长条纹变小,还有其范围内晶体直径变动非常小。并且,调查的结果,生长氧浓度的生长条纹变小范围的单晶时,很明显坩埚底面附近的磁力线方向与坩埚底面接近平行。

8、本发明是根据这样的技术性见解的发明,本发明的单晶的制造方法为一边对坩埚内的熔液施加横向磁场一边提拉单晶的单晶的制造方法,其特征在于,晶体提拉工序中配合所述熔液的减少上升所述坩埚的同时,配合所述熔液的减少控制磁场分布,使熔液面的磁场方向与所述坩埚的弯曲底部在内表面的磁场方向从主体部生长工序开始到结束为恒定。

9、本发明的单晶的制造方法,因为从主体部生长工序开始到最后维持熔液面附近的磁场方向与坩埚在底部附近的磁场方向恒定,可以尽量抑制影响单晶中氧浓度的熔液对流,由此不仅是单晶的低氧化,还可以达到氧浓度的面内分布均匀。

10、本发明中,所述熔液面的磁场方向,优选与所述熔液面平行。熔液面为熔液与提拉炉内空气的界面(气液界面),通常是水平面。由此,可以活化来自熔液面的氧蒸发,达到晶体的低氧化。

11、以所述坩埚的旋转轴为z轴,以与所述z轴正交的所述横向磁场的磁场中心轴为y轴,以及以所述z轴与所述y轴的交点为原点,以与yz平面正交并通过所述原点的轴为x轴时,所述坩埚的弯曲的底部内表面与所述yz平面的交线上,所述内表面的法向量与磁场向量形成的角度θ优选维持在75度以上105度以下。由此,抑制坩埚底部的熔液对流,可以使单晶中氧浓度的面内分布均匀。

12、本发明的单晶的制造方法,为了一边维持所述原点的磁场强度恒定,一边最小化所述坩埚的弯曲的底部内表面的法向量与磁场向量的内积平方在所述底部中的积分值,优选调整所述磁场分布。或者,在所述底部中心为了使所述底部的形状与磁场在y方向的2阶微分一致,也可以调整所述磁场分布。由此,可以使坩埚底部附近的磁场方向沿着底部的弯曲内表面。

13、所述坩埚的半径为r时,所述底部优选是从所述底部中心起半径0.7r以下的范围。通常,磁场分布未发生畸变的横向磁场下的单晶的提拉中,因为中心附近的磁场分布与坩埚底面接近平行,底部的设定区域狭窄时,自动满足本发明,无意义。底部的设定区域比0.7r宽时,往侧壁部曲率变化大的坩埚角落部中满足上述条件变得困难。

14、本发明的单晶的制造方法,在所述坩埚周围设置多个线圈元件,优选通过单独调整各线圈元件的磁场强度,控制所述磁场分布。在此情况下,所述多个线圈元件,优选构成线圈轴一致的多个线圈元件对。根据本发明,维持熔液面的磁场方向水平的同时,可以配合坩埚的高度位置变化改变坩埚底部附近的磁场方向。

15、

16、所述多个线圈元件,优选夹住xz平面对称配置,并优选与xy平面平行配置。根据本发明,可以实现从z轴看对称性高的磁场分布。

17、所述多个线圈元件,构成产生第1磁场的第1线圈装置以及产生与所述第1磁场不同的第2磁场的第2线圈装置,优选通过单独调整所述第1磁场的强度与所述第2磁场及强度,控制所述磁场分布。由此,维持融面中的磁场方向水平的同时,可以配合坩埚的高度位置变化改变坩埚底部附近的磁场方向。

18、所述第1磁场,在y轴的正方向磁场慢慢变弱后,成为零,还具有y轴的负方向磁场慢慢变强的磁场变化,所述第2磁场,在y轴的负方向磁场慢慢变弱后,成为零,优选还具有y轴的正方向磁场慢慢变强的磁场变化。由此,维持融面中的磁场方向水平的同时,可以配合坩埚的高度位置变化改变坩埚底部附近的磁场方向。

19、并且,本发明的磁场产生装置,其特征在于,在利用mcz法的单晶制造中使用,是对坩埚内的熔液施加横向磁场的磁场产生装置,具备产生第1磁场的第1线圈装置以及产生与所述第1磁场不同的第2磁场的第2线圈装置,以所述坩埚的旋转轴为z轴,以与所述z轴正交的所述横向磁场在施加方向的中心轴为y轴,以所述z轴与所述y轴的交点为原点,以及以与yz平面正交并通过所述原点的轴为x轴时,所述第1线圈装置,具有配置在所述yz平面上且线圈轴一致的至少一对线圈元件,所述第2线圈装置,具有与xy平面平行配置且线圈轴一致的至少两对线圈元件,构成所述第1线圈装置以及所述第2线圈装置的多个线圈元件夹住xz平面对称配置。

20、根据本发明,维持熔液面的磁场方向水平的同时,可以配合坩埚的高度位置变化改变坩埚底部附近的磁场方向。由于主体部生长工序从开始到最后维持这样的磁场分布恒定,可以尽量抑制影响单晶中氧浓度的熔液对流,由此不仅单晶的低氧化也可以达到氧浓度的面内分布均匀化。

21、本发明中,所述第1线圈装置,具有配置在所述yz平面上且夹住所述z轴对称配置的第1及第2线圈元件,所述第2线圈装置,具有配置在所述xy平面上且夹住所述z轴对称配置的第3及第4线圈元件以及配置在所述xy平面上且夹住所述z轴对称配置的第5及第6线圈元件,所述第1至第6线圈元件,优选夹住xz平面对称配置。由此,可以实现从z轴看对称性高的磁场分布。

22、优选所述第3及第4线圈元件的线圈轴与所述y轴形成的角度是+45度,所述第5及第6线圈元件的线圈轴与所述y轴形成的角度是-45度。由此,可以实现从z轴看对称性高的磁场分布。

23、优选构成所述第1及第2线圈元件的环形线圈的环尺寸相同,构成所述第3至第6线圈元件的环形线圈的环尺寸相同。由此,可以实现从z轴看对称性高的磁场分布。

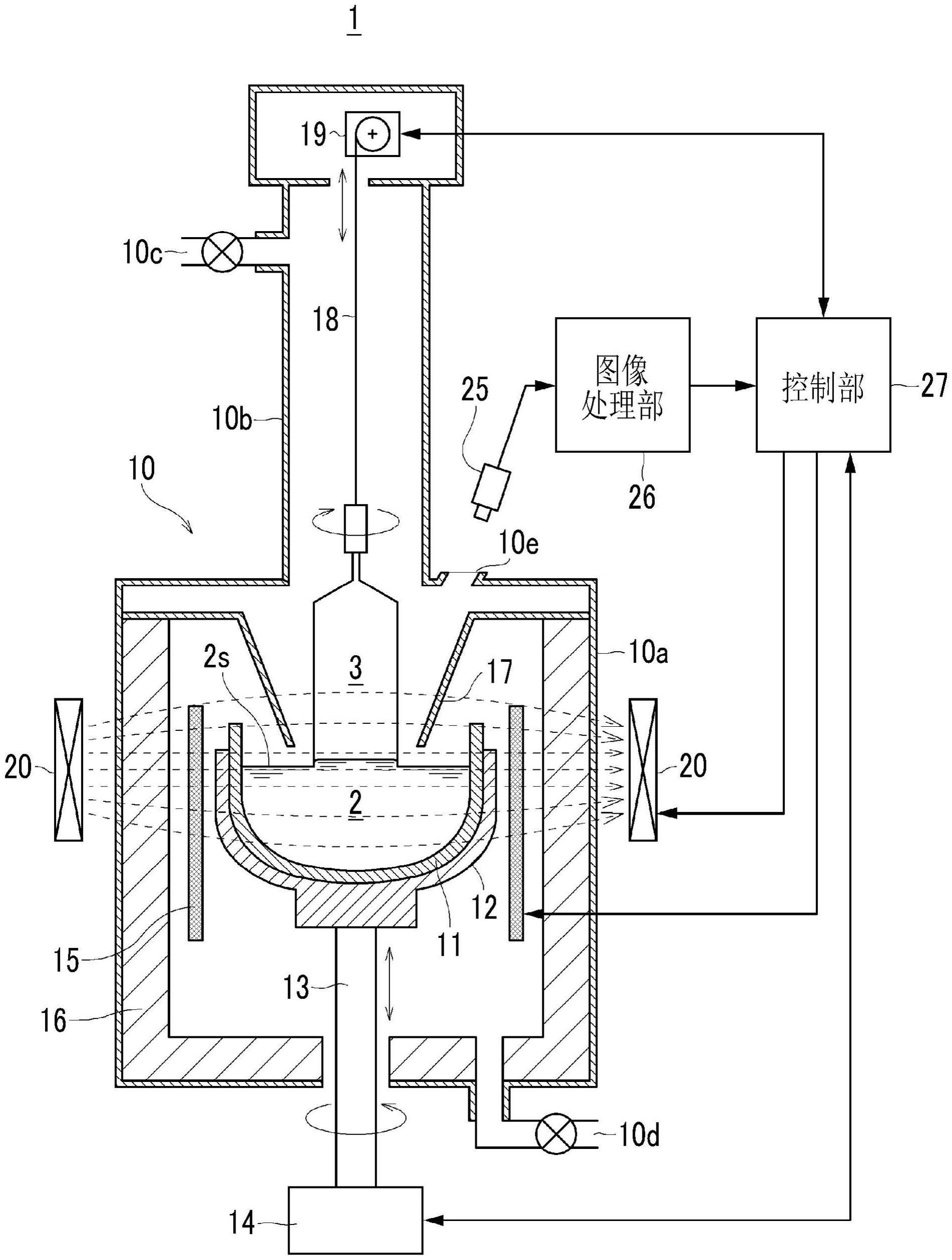

24、并且,根据本发明的单晶制造装置,其特征在于,具备:坩埚,支撑熔液;加热器,加热所述熔液;晶体提拉机构,从所述熔液提拉单晶;坩埚升降机构,旋转及升降驱动所述坩埚;上述本发明的磁场产生装置,对所述熔液施加横向磁场;以及控制部,控制所述加热器、所述晶体提拉机构、所述坩埚升降机构以及所述磁场产生装置。

25、根据本发明的单晶制造装置,无论主体部生长工序中的坩埚高度位置变化,因为维持熔液面附近的磁场方向与坩埚底部附近的磁场方向恒定,可以尽量抑制影响单晶中氧浓度的熔液对流,由此不仅单晶的低氧化也可以达到氧浓度的面内分布均匀化。

26、发明效果

27、根据本发明,可以提供可以使单晶中氧浓度的面内分布均匀的单晶的制造方法、磁场产生装置及单晶制造装置。

- 还没有人留言评论。精彩留言会获得点赞!