一种利用激光源制备石墨烯基薄膜的新方法与流程

本发明涉及一种激光辅助爆炸合成与同步转移(lest)的方法,通过辐照含碳化合物和选定的前驱体材料,将涡轮层状石墨烯和石墨烯基纳米杂化物转移到任何基底之上。本发明提出了一种简单且可扩展的工艺,用于制备高质量的石墨烯和石墨烯/纳米颗粒杂化物;该工艺采用激光辅助法分解各种类型的碳源,包括但不限于聚合物、有机化合物、生物质衍生产品及其与其他无机前驱体组合物。该方法为一种通用工艺方法,可在大气环境中通过厘米级光斑大小的单次激光照射进行操作。lest能够在任何基底(如聚合物、玻璃、碳纸、金属、陶瓷等)上生产并同时转移石墨烯,避免一些化学处理中间步骤。应了解,上述基底仅作示例,且本公开的技术启示可应用于任何所需的基底。由此产生的石墨烯和石墨烯基纳米杂化物用途广泛,其中包括能量转换和存储装置、电子器件、传感器、过滤器等设备中的电极。

背景技术:

十五年来,石墨烯和石墨烯相关材料(grms)一直在科学和居于主导地位。1,2由于单层石墨烯的超强性能,这些材料引起了人们的特别关注,并被寄予厚望,期待得到大量应用。事实上,经研究,grm已得到广泛的应用,其中主要包括微电子3和其他领域,涵盖传感器、薄膜、柔性电子器件、能量转换/存储装置、各种功能涂层,以及混凝土添加剂等。4然而,在现实世界中,绝大多数石墨烯的可行性应用场景仍然遥不可及,或者至少未达到十年前的预期水平。5其主要原因是目前的合成方法不足以扩大石墨烯的生产规模,并确保一定的质量水准。质量还是可扩展性?权衡考虑之下,石墨烯类结构或grm的开发已发展到适用于要求较低的应用领域,重点是颗粒、微板和三维石墨烯结构,如泡沫和多孔网络。部分商用产品,例如体育用品、油墨和涂料,目前正使用grm作为添加剂。6相较于传统的湿化学法和高温真空腔体法,在石墨烯时代的前十年,基于激光技术的石墨烯和grm合成法使用较少。近几年来,由于激光使用的普遍性及其在各种工艺中的成功应用,包括sic晶圆7和sic颗粒的外延生长、8聚合物8和生物质的分解、1011氧化石墨烯的还原、1213碳材料从sp3到sp2网络的转化等,最初在激光应用上的零星尝试已经取得了一定的进展。聚酰亚胺(pi)等商用聚合物的石墨化(即kapton),10已引发了大量类似研究,其中包括对激光辅助石墨烯在kapton箔上的生长在不同领域上的应用的相关研究。16然而,此类研究的主要缺点在于16石墨烯薄膜附着在kapton箔上,因为激光仅将箔的表面层转换为石墨烯薄膜。因此,kapton箔制备的石墨烯在应用领域上存在一定的局限性,需要将石墨烯转移到另一个基底上。最近,有报告表明,为了缓解此问题,启用了两种不同的激光器;一种用于在kapton箔表面生长石墨烯薄膜,另一种则用于在另一个基底上转移石墨烯。17石墨烯基纳米杂化物,通常指与其他类型的纳米颗粒混合的grm;这种杂化物可通过不同单个成分特性的组合与协同作用,而产生额外的功能,因而一直受到关注。grm纳米杂化物的合成通常涉及各种化学方法,如水热法、溶胶-凝胶法、逐层法等;在大多数情况下,这两种成分在混合之前将分开进行制备。这些方法所涉步骤复杂而耗时长久,并随后进入复杂的后处理程序,因此不可避免地造成对纯化材料的污染,并产生影响设备应用性能和耐用性的残留物。在基于石墨烯和二氧化硅的纳米杂化物中,存在一些典型的代表,例如化学还原氧化石墨(go)和法制备的二氧化硅(sio2)纳米颗粒(用以制备光催化领域中的还原氧化石墨烯/二氧化硅(rgo/sio2),18还原氧化石墨烯/二氧化硅(rgo/sio2)固态膜(通过旋涂法分散含二氧化硅前驱体的氧化石墨,然后进行化学还原和煅烧,分别产生rgo和sio2)作为透明导体19和气体传感器。20鉴于杂化带来的介电和磁损耗的协同效应,grm/siox杂化物在微波吸收和电磁屏蔽方面也显示出极大的潜力。21在smits等人的一份近期研究报告中,首次尝试通过激光诱导正向转移(lift)将石墨烯转移到基底。22石墨烯首先通过化学气相沉积(cvd)生长,然后人工转移到玻璃表面,然后用三氮烯覆盖。lift工艺通过激光辅助分解三氮烯完成,其中产生的n2气体将一层层石墨烯推向基底。该方法与本公开所述方法大不相同,因为它根本上是通过其他高温方法(cvd)制备石墨烯,并通过湿化学工艺流程手动转移石墨烯;总体而言,该方法不适用于大规模同时生长和转移。虽然本发明易受各种修改和替代形式的影响,但其具体实施方式已在附图中通过示例展示,并将在下文详细描述。但是,应当理解的是,受限于所公开的特定形式,并非本发明之目的,相反,而是要涵盖符合本发明宗旨和范围的所有修改、等同物和替代物。

背景技术

技术实现思路

1、技术问题

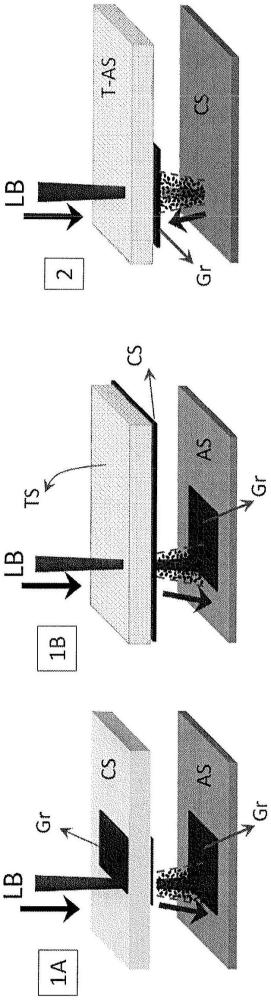

2、本发明提供了一种方法,可以通过单激光辐照将多种碳源转化为高质量的石墨烯和石墨烯基结构,同时通过碳源分解的爆炸机制转移到根据所需应用选择的各类基底表面上。本公开的方法解决了目前传统电流方法在石墨烯和石墨烯基材料合成与操作方面所存在的一些主要不足,包括石墨烯质量和转移。

3、正如诺贝尔奖得主康斯坦丁·诺沃肖洛夫(k.novoselov)在其与他人共同撰写的一份关于石墨烯发现的报告中所指出,工业生产目前尚未达到适合特定需求的石墨烯和grm的规定质量。23从商业角度看,今天所生产的grm具备从类石墨烯到类石墨等多种不同品质的特性。因此,大批量生产具有稳定质量的grm,仍是一道谜题,阻碍了将其集成到其它设备的进程。事实上,根据最近一项针对全球60多家公司生产的“商用石墨烯”粉末的研究结论,它们主要由石墨颗粒组成。23本研究认为,商用“石墨烯”质量差,是相关应用长期滞后的主要根源。下文我们将简要介绍在高质量石墨烯合成和生产方面所存在的一些不足之处。

4、首先,石墨烯的大规模合成目前主要沿着两个方向进行:(a)石墨粉的液体剥离和(b)cvd在管式炉中高温操作。这两种方法都存在一定的缺点,限制了石墨烯转移及其使用的灵活度。液相剥离使用有害溶剂和避不开的纯化程序,需要长期处理。更重要的是,剥离后的溶剂蒸发导致单层和少层颗粒重新堆积为多层片状物,其本质上具有微晶石墨的性质。23目前,cvd被用于通过r2r制造工艺连续制备铜箔上的单层或双层石墨烯薄膜。转移石墨烯过程复杂,涉及到多个步骤:(1)在一侧涂上保护层(例如pmma),(2)在另一侧蚀刻石墨烯,(3)用一些酸蚀刻掉铜,(4)转移到目标基板上,以及(5)去除保护膜,通常使用溶剂来溶解。

5、其次,尽管在现有技术中已经采用了许多激光辅助方法来合成石墨烯,24但目前还没有成熟的方法可以通过在环境条件下照射各种碳源,使用单步激光辅助合成生长来制备高质量的涡轮层状石墨烯。

6、目前,基于激光技术的方法尚未能够证明涡轮层状石墨烯的生长,仅导致伯纳尔(bernal)堆叠的少层或多层石墨烯。在相邻层之间引入旋转断层或扩大层间距,或者两者兼之,以此避免伯纳尔堆叠,会导致涡轮层状堆积的形成。由于相邻石墨烯层的解耦,乱层结构是让少层甚至多层石墨烯保持高导电性的关键问题。25,26涡轮层状石墨烯可以在极高的温度(即3000k)下通过焦耳热闪蒸技术获得。27然而,这种方法能够生产石墨烯粉末,而石墨烯粉末必须分散在液体介质中,才能进一步使用;而本公开方法解决了高质量的涡轮层状少层石墨烯合成,以及在单次激光辐照下在任何类型的基底上同时转移的问题。

7、本发明解决了现有技术的第三个不足之处,即激光辅助同步碳源分解,以及将碳碎片直接前移到形成涡轮层状石墨烯的各类基底表面上。目前基于激光技术的方法主要集中在将石墨烯直接写入发生辐照的碳源表面上。对于一些必须通过复杂、耗时的工艺将石墨烯转移到另一个基底之上的应用,石墨烯的质量和性能会受到影响,因此该工艺存在一定的局限性。28一般来说,转移过程中的很多步骤牵涉到大量人工,且所使用的化学品会导致所转移的石墨烯出现缺陷和受到污染。然而,通过本公开方法制备的石墨烯薄膜无需人工转移,因为它由推进气体(由猛烈的目标源分解产生)直接向宿主基底表面推进。本公开方法确保了具有三维质感的石墨烯对基底的均匀覆盖。

8、近年来,通过辐照合成聚合物、布料、纸张、马铃薯皮、椰子壳、软木塞和活性炭,激光诱导石墨烯和grm生长技术已然问世。24然而,这些方法存在一些特殊缺陷,限制了操作和使用的多样性,并制约了工业生产的可扩展性。目前,这些缺陷被认为是造成可行应用受限的主要原因。下文将简要介绍与使用工业型激光器相关的缺点。

9、通常,使用波长为10.6μm的中红外激光器(co2激光器)。这种激光波长超出了目前光纤传输的技术能力,光纤通常用于安全传输激光束。因此,工业上使用这种激光源大面积生长石墨烯,存在一定的技术隐患和安全风险。在激光辅助分解过程中,使用腔体来控制大气(真空、惰性或还原气体)是co2激光器的一个主要弱点。典型的硅窗对波长10.6μm辐射不透明;因此,需要特殊的硒化锌(znse)窗。这种昂贵材料制备而成的窗口尺寸有限,因此辐照面积不能超过几十厘米2。24

10、现有技术的方法24仅在辐照材料表面合成石墨烯。所形成的石墨烯层厚度为几十微米,具体取决于激光的穿透深度和辐射通量。石墨烯薄膜由未受辐照影响的前驱体材料支撑。在特殊用途中,形成的石墨烯层可以通过一些步骤机械地转移到另一种基底上,如前文所述,这种方法存在不足,会降低石墨烯的性能。特别是,现有技术的转移方法——石墨烯通过激光在前驱体表面生长到所需器件部件(例如电极)的表面上——须历经复杂的过程,涉及几个步骤,即通过模铸和剥离基底层等工艺,将石墨烯从基底转移到电极表面。

11、一种基于使用两种不同激光器的方法——17据有关报告表明,此种方法为石墨烯在kapton箔上连续生长并随后转移到另一个基底上——并不能缓解当前公开所遇到的一些主要问题,而本公开的方法解决了石墨烯同时生长的问题,并在环境条件下使用单个激光脉冲将石墨烯从任何碳源转移到任何基底。现有技术17基于并仅在某种材料(聚酰亚胺箔)上进行演示,此外还受限于两个激光源的使用以及均匀性问题,因为第二个激光源被用于通过常规lift工艺转移已经形成的石墨烯。

12、问题的解决方案

13、本公开提供了一种使用激光束(或激光脉冲)一步制备高质量石墨烯和石墨烯基纳米杂化物,并同时将其转移(lest)到所需的预选基底上的方法。为实现lest石墨烯和石墨烯基杂化物,我们采用了不同的激光器,波长范围从0.9纳米(nm)到3000纳米(nm)不等。典型的高功率工业型激光器包括二极管激光器(980nm)、nd-yag(1064nm)、掺镱光纤激光器(1070nm)、掺铒光纤激光器(1550nm)、ho-yag(2100nm)或其他在上述波长范围内工作的激光系统。激光脉冲持续时间可在毫秒(ms)(10-3秒)到飞秒(fs)(10-15秒)的范围内选择,优选该范围内较长的脉冲宽度。

14、在具体实施方式中,本公开的方法利用工业型激光器,广泛用于打标/焊接工艺,将工作波长设为中红外波长,即nd-yag(1064nm),从而产生积极效果,以高良率生产高质量涡轮层状石墨烯,实现更高的比表面积和极低的方块电阻。

15、全球生产和材料质量不足是关键问题。对石墨烯质量的定义一直争议不断,尤其是在市售石墨烯材料方面。7为了给本公开中的石墨烯和石墨烯基产品进行可靠的表征分析,我们遵循最近公布的一项国际标准,即iso/ts21356-1:2021《纳米技术--石墨烯的结构表征——第1部分》:粉末和分散体中的石墨烯。

16、借助本公开所述方法,我们已经能够通过采用各种类型的材料作为碳源,以单次激光喷射的方式实现高质量的少层涡轮层状石墨烯——较之典型的伯纳尔堆叠少层石墨烯,此种结构的导电性更强。光谱和电子显微镜技术已经明确证明了该涡轮层状性质。值得注意的是,无论是在激光照射的目标为单一碳源的情况下,还是在目标中包括碳源和前驱体的情况下,都可以通过本公开方法获得石墨烯的涡轮层状结构;在后一种情况下,最终转移的产物为与混合了无机纳米颗粒的少层涡轮层石墨烯,形成石墨烯基纳米杂化物,如具体实施方式所述。

17、利用本公开方法,我们已经从聚合物、有机物、生物质衍生产品及其组合物等各种来源生产出高质量的石墨烯。也可以使用元素碳材料与适当的化合物混合,以提供推进气体。在目标碳源中添加额外的前驱体材料后,就能制备出由涡轮层状石墨烯和各种类型的纳米颗粒组成的纳米杂化材料。目前,这种石墨烯基纳米杂化物的制备方法多种多样(包括化学和物理方法),但有关在所选基底上通过激光照射在环境条件下进行无溶剂、单步生长和转移,来实现制备的类似尝试报告尚未出现。

18、本发明为一种通用的方法,可在环境条件下可扩展地一步制备石墨烯和石墨烯基纳米杂化物,避免任何湿化学预处理或后处理。本公开发明的实施方式提供了有关如何将本发明应用于电极等基底上,来制备上述功能材料的信息,以用于各种应用。所提供的示例包括能量转换和存储应用。lest工艺可以进一步用于将上述材料沉积到各种纺织品、织物和柔性基底上,从而创造出具有从能量收集到物联网应用传感器等功能的智能或电子纺织品。

19、发明的积极效果

20、有关通过单步激光方法,同时在所需基底上制备和正向/反向转移涡轮层状石墨烯和石墨烯基纳米杂化物的试验尝试,并未在现有技术中提及。在已知的方法中,石墨靶材在超高真空条件下以激光烧蚀,其中的碳源完全为石墨靶,且基底上的烧蚀膜大部分为非晶或纳米晶石墨;本公开的方法则与之大不相同。

21、本公开发明可在任何类型的基底上直接合成石墨烯薄膜、可实现原位图案化,以及摒弃有毒化学品、高温、真空腔体和其他严苛条件,这些优点使之能融入当前的工业过程,成为其他物理/化学方法的新兴竞争对手。

22、实现一种简便方法,将石墨烯沉积在所需基底上,为全球石墨烯生产的一大主要目标。然而,基于高温和化学过程的石墨烯合成方法,使得基底类型大为受限,仅适合能够抵御高温和恶劣化学环境之类型。因此,石墨烯在合成后,转移到所需基底的过程,涉及到多个步骤。在本公开的方法中,激光辐照过程不会影响基底,因此可以使用对温度和化学品敏感的各类基底。

23、本公开的实施方式通过在各类基底上生产和转移涡轮层状石墨烯和石墨烯/基纳米杂化物,证明了这种工艺在环境条件下(开放环境下)操作的可行性。所获得产品的高质量性能,将通过与能量转换/存储应用相关的两个示例予以展示,此处不做穷尽列举。

24、附图并入本文并构成本说明书的部分内容,描述了本发明的示例性实施例。结合上文的描述和下文的具体说明,可以解释本发明的特征。

- 还没有人留言评论。精彩留言会获得点赞!