一种亚微米级4A型分子筛及其制备方法

一种亚微米级4a型分子筛及其制备方法

技术领域

1.本发明涉及固体废弃物资源化再生利用及分子筛制造技术领域,具体涉及一种亚微米级4a型分子筛及其制备方法。

背景技术:

2.煤矸石是煤炭开采过程中产生的最大的工业固体废物之一。煤矸石的大量堆放,不仅会侵占耕地,而且会对大气、土壤、水等造成各种污染,给人类的生活带来巨大的危害。煤矸石的综合利用,在上世纪末已经成为全球关注的一个问题。

3.现有技术中的4a分子筛的孔径为吸附水,甲醇、乙醇、硫化氢、二氧化硫、二氧化碳、乙烯、丙烯,不吸附直径大于的任何分子(包括丙烷),对水的选择吸附性能高于任何其他分子,广泛应用于气体、液体的干燥,也可用于某些气体或液体的精制和提纯,如氩气的制取,是工业上用量最大的分子筛品种之一。现有球状分子筛的直径规格一般为:0.5-1.0mm,条状的为1.6-2.5mm。由于4a分子筛的有效孔径为0.4nm,故称为4a分子筛,其空间网络结构由硅氧四面体单元[sio

4]

和铝氧四面体[alo4]单元交错排列而成。

[0004]

为了充分利用煤矸石,中国发明专利申请cn201811032949.4的文献公开了一种煤矸石制备4a分子筛的方法,其以煤矸石为原料,原料经预处理、活化、老化、晶化合成4a沸石。主要包括以下几个步骤:1.原料预处理:将煤矸石用球磨机进行研磨,过筛,之后经过超声粉碎得到粒径分布均匀的煤矸石粉末待用;2.活化煤矸石:将煤矸石与碱按照一定质量比混匀,之后将其置于高温炉中进行活化处理;3.将活化煤矸石和水按一定比例混合,在超声条件下,于一定温度老化一定时间;4.待老化完成后,调整温度继续晶化一定时间;5.晶化完成后,经过后处理得到高品质4a沸石。该发明在工艺过程中引入超声处理,合成的4a沸石平均粒径为2~3μm,粒径以立方体为主,产品钙交换值为300-310mg/g。其将晶化所得产物取出后自然冷却至室温,过滤、洗涤并干燥即可得4a分子筛。由其记载可知,其制备的4a分子筛粒径较大、为条状(块状立方体),杂质含量高;制备过程中需要超声波、制备成本高;过滤、洗涤等会产生废渣、废碱和废液容易造成二次污染,此外其钙交换值还有待进一步提高,综合成本也有待进一步降低。

技术实现要素:

[0005]

针对现有技术的上述不足,本发明的目的在于,提供一种亚微米级4a型分子筛的制备方法以解决上述问题。利用富含石英的煤矸石制备亚微米级4a型分子筛,该方法原料成本低,且能够大量消耗煤矸石,不产生废渣、废碱和废液;同时制备流程简洁,对工艺和设备要求不高,所制备出的亚微米级4a型分子筛的纯净度高、钙离子交换能力强。

[0006]

本发明的目的还在于,提供一种采用上述方法制备的亚微米级4a型分子筛,其晶相单一,形貌为规则的立方体或球体,晶粒大小均匀,纯净度高,平均粒径约为0.5μm,ca

2+

交换量可达到314~323mg caco3/g干基。

[0007]

为达到上述目的,本发明采用如下技术方案:

[0008]

一种亚微米级4a型分子筛的方法,其特征在于,其为制备立方体的4a型分子筛,其包括如下步骤:

[0009]

s1:准备主要矿物相为石英相、富含石英的煤矸石;

[0010]

s2:活化煤矸石:将所述的煤矸石煅烧去除碳元素并过筛,与固体naoh以设定的比例混合均匀,置于马弗炉中煅烧,然后取出研磨,随后二次煅烧;

[0011]

s3:碱溶出不溶物:称取设定量的固体naoh加入去离子水,使naoh充分溶解、得到naoh溶液,将上述步骤s2中的产物加入到该naoh溶液中,室温陈化后获得混合物;将该混合物进行抽滤,使固液分离,滤除杂质;然后将过滤出的杂质添加到步骤s1的煤矸石中再次利用,如此反复,最终不产生废渣;

[0012]

s4:制备纯净的立方体亚微米级4a分子筛:根据4a型分子筛的配比组成,n(sio

2)

/(al2o3)=2.0,n(na2o)/n(sio2)=0.8~3.0,n(h2o)/n(na2o)=30~50,向步骤s3中滤除杂质后的滤液中,加入设定量的naoh,待naoh溶解后往其中加入na2sio3·

9h2o,在加热状态下待na2sio3·

9h2o溶解后再加入naalo2,室温陈化0~12小时,将陈化后的产物倒入反应釜中,在80℃~100℃下晶化3~12小时,抽滤、洗涤、直至ph=8~9,干燥后即得立方体的亚微米级4a型分子筛。

[0013]

另一种亚微米级4a型分子筛的方法,其特征在于,其为制备球体的4a型分子筛,其包括如下步骤:

[0014]

s1:准备主要矿物相为石英相、富含石英的煤矸石;

[0015]

s2:活化煤矸石:将所述的煤矸石煅烧去除碳元素并过筛,与固体naoh以设定的比例混合均匀,置于马弗炉中煅烧,然后取出研磨,随后二次煅烧;

[0016]

s3:碱溶出不溶物:称取设定量的固体naoh加入去离子水,使naoh充分溶解、得到naoh溶液,将上述步骤s2中的产物加入到该naoh溶液中,室温陈化后获得混合物;将该混合物进行抽滤,使固液分离,滤除杂质;然后将过滤出的杂质添加到步骤s1的煤矸石中再次利用,如此反复,最终不产生废渣;

[0017]

s4:制备纯净的亚微米级4a分子筛:根据4a型分子筛的配比组成,n(sio

2)

/(al2o3)=2.0,n(na2o)/n(sio2)=0.8~3.0,n(h2o)/n(na2o)=30~50,向步骤s3中滤除杂质后的1/2体积的滤液中,加入设定量的naoh和na2sio3·

9h2o,使其溶解、得到第一溶液;向另外1/2体积的滤液中加入设定量的naalo2,待其溶解,得到第二溶液;再将na2sio3的混合溶液缓慢滴加到第二溶液中,滴加完毕后,获得混合溶液;将该混合溶液在室温陈化0~12小时,将陈化后的产物倒入反应釜中,80℃~100℃下晶化3~12小时,抽滤、洗涤、直至ph=8~9,干燥后即得球状亚微米级4a型分子筛。

[0018]

一种根据前述方法制备的亚微米级4a分子筛,其晶相单一,形貌为具有明显棱角的规则的块状立方体或球体,晶粒大小均匀,纯净度高,平均粒径约为0.5μm,ca

2+

交换量为314~323mg caco3/g干基。

[0019]

相比现有技术,本发明提供的制备方法及材料的有益效果为:

[0020]

1、本发明提供的技术方案,采用固体废弃物富含石英煤矸石制备纯净的亚微米级4a型分子筛,为煤矸石资源化再生利用及无机非金属材料制备提供了新的思路。本发明提供的利用富含石英的煤矸石作为主要原料来制备亚微米级4a型分子筛的方法,此方法原料成本低,且能够大量消耗煤矸石,减少环境污染;同时本发明提供的制备流程简洁,对工艺

及设备的要求不高,所制备出的亚微米级4a型分子筛的纯净度、钙离子交换能力均可达到工业标准。

[0021]

2、本发明提供的制备方法,利用富含石英的煤矸石作为主要原料,naoh为活化剂和碱源,采用二次煅烧的方法,利用简单的设备、工艺与操作流程,即可制备出纯净的、高性能亚微米级4a型分子筛。

[0022]

3、本发明提供的制备方法,其不仅充分利用了煤矸石中的硅元素和铝元素,而且生产过程中产生的杂质和碱液均可重复利用,不产生废渣和废液。具体是将步骤s3过滤出的杂质中的碱液,因浓度低于合成分子筛的浓度,再向其中添加固体氢氧化钠,使达到合成分子筛的浓度,重新将其添加到煤矸石中,如此反复,不产生废渣和废碱。一方面可以节省材料成本,另一方面可以降低环境污染。

[0023]

4、本发明提供的技术方案,在基本相同的技术构思下,可以通过调整部分工序,改变所制备的亚微米级4a分子筛的形貌,在立方体和球体中可以任意选择,提高了本发明的适用性。

[0024]

5、本发明制备的亚微米级4a型分子筛,物相为4a型分子筛,分子筛的平均粒径约为0.5μm,远小于现有技术(仅为现有技术直径的15~25%),该较小的直径尺度使其具有独特的优势,能够应用于更多的产品筛选,并显著提升筛选效率等综合性能。

[0025]

6、本发明提供的技术方案,选择以富含石英的煤矸石为主要原料,naoh为活化剂和碱源,将二次活化后的产物加入到一定浓度的naoh溶液中,碱溶出不溶物,达到除杂的目的;再根据合成4a分子筛的条件,向除杂后的滤液中补充碱、硅源、铝源,制备出纯净的亚微米级4a分子筛,整个制备过程简洁、使用的设备数量少,工艺条件易于控制,有利于产业化实施。

[0026]

7、本发明提供的亚微米级4a型分子筛,由于其具备的纯净度高、亚微米级的尺度优势,可以广泛应用于广泛应用于气体、液体的干燥,也可用于某些气体或液体的精制和提纯,以及作为洗涤剂助剂进行水体软化,或者作为香皂的成型剂、牙膏的摩擦剂等。

附图说明

[0027]

图1为本发明实施例采用煤矸石的x射线衍射分析图(xrd图);

[0028]

图2为本发明实施例1制备的分子筛的x射线衍射分析图(xrd图);

[0029]

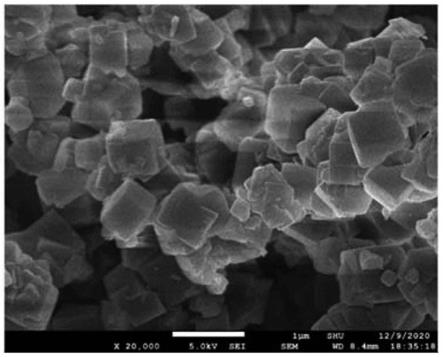

图3为本发明实施例1制备的分子筛的扫描电子显微镜图(sem图);

[0030]

图4为本发明实施例2制备的分子筛的x射线衍射分析图(xrd图);

[0031]

图5为本发明实施例2制备的分子筛的扫描电子显微镜图(sem图)。

具体实施方式

[0032]

现结合附图及实施例,对本发明的技术方案进行详细说明。

[0033]

实施例1:

[0034]

请参见附图1~图3,本实施例提供的第一种亚微米级4a型分子筛的方法,其为制备立方体的4a型分子筛,其包括如下步骤:

[0035]

s1:准备主要矿物相为石英相、富含石英的煤矸石;

[0036]

s2:活化煤矸石:将所述的煤矸石煅烧去除碳元素并过筛,与固体naoh以1:1~1:

1.5的比例混合均匀,置于马弗炉中煅烧,然后取出研磨,随后二次煅烧;

[0037]

具体步骤的:将所述的煤矸石以650℃煅烧2h、去除碳元素并200目过筛,之后取4g处理后的煤矸石,按照煤矸石:naoh=1:1.5的比例混合均匀;置于马弗炉中250℃煅烧1h,然后取出研磨,混合均匀后再次置入马弗炉中,400℃煅烧2h,使煤矸石中的石英与碱充分碱熔;

[0038]

s3:碱溶出不溶物:称取设定量的固体naoh加入去离子水,使naoh充分溶解、得到naoh溶液,将上述步骤s2中的产物加入到该naoh溶液中,室温陈化后获得混合物;将该混合物进行抽滤,使固液分离,滤除杂质;然后将过滤出的杂质添加到步骤s1的煤矸石中再次利用,如此反复,最终不产生废渣;

[0039]

具有步骤为:将上述s2中碱熔后的固体混合物加入到约1mol/l的naoh溶液中,室温静置12h后,将混合物加热到90℃反应2h,使硅铝酸盐和硅酸盐溶解,碱溶后的产物进行抽滤,从而使得固液分离,产生的固体可再次加到煤矸石中,碱熔后重复利用;

[0040]

将过滤出的杂质添加到步骤s1的煤矸石中再次利用的步骤具体为:将步骤s1过滤出的杂质中的碱液,因其浓度低于合成分子筛的浓度,再向其中添加固体氢氧化钠,使达到合成分子筛的浓度后,再将其添加到煤矸石中,如此反复,最终不产生废渣;

[0041]

s4:制备纯净的亚微米级4a分子筛:根据4a型分子筛的配比组成,n(sio

2)

/(al2o3)=2.0,n(na2o)/n(sio2)=0.8~3.0,n(h2o)/n(na2o)=30~50,向步骤s3中滤除杂质后的滤液中,加入设定量的naoh,待naoh溶解后往其中加入na2sio3·

9h2o,在加热状态下待na2sio3·

9h2o溶解后再加入naalo2,室温陈化0~12小时,将陈化后的产物倒入反应釜中,在80℃~100℃下晶化3~12小时,抽滤、洗涤、直至ph=8~9,干燥后即得亚微米级4a型分子筛。

[0042]

本实施例具体为:根据合成4a分子筛的各组分的比例,以n(sio

2)

/(al2o3)=2.0,n(na2o)/n(sio2)=2.2,n(h2o)/n(na2o)=37为例,经过计算滤液中氢氧化钠的浓度为:2.3mol/l根据4a分子筛的配比组成,通过计算,需补充naoh的质量为1.0g,待naoh溶解后往其中加入4.0gna2sio3·

9h2o,在加热状态下待na2sio3·

9h2o溶解后再加入2.4gnaalo2,再室温陈化12h,90℃晶化3h,抽滤、洗涤、干燥后即得样品一。

[0043]

所述步骤s1中的富含石英的煤矸石,主要矿物相为石英相,如附图1所示。其成分及其重量百分含量如下:

[0044][0045]

由于各批次选用的富含石英的煤矸石为天然形成,其各组分含量会有一定的变化,只要其处于上述的含量范围,即可达到本发明记载的技术效果。因此,本实施例不再将其各组分的具体数值一一列出。

[0046]

本实施例制备的亚微米级4a分子筛的物相和形貌如附图2-3所示。由xrd图可得出,所合成的分子筛为典型的4a型分子筛,由sem图可得出,所合成的4a分子筛的平均粒径约为0.5μm且形状为块状立方体,其晶相单一,形貌为具有没有棱角的球体,晶粒大小均匀,

纯净度高。根据qb/t 1768-2003的方法,测定合成的该4a型分子筛的ca

2+

交换量为323mg caco3/g干基。

[0047]

实施例2:

[0048]

本发明实施例提供第二种亚微米级4a型分子筛的方法,其为制备球体的4a型分子筛,其包括如下步骤:

[0049]

s1:准备主要矿物相为石英相、富含石英的煤矸石;

[0050]

s2:活化煤矸石:将所述的煤矸石煅烧去除碳元素并过筛,与固体naoh以1:1~1:1.5比例混合均匀,置于马弗炉中煅烧,然后取出研磨,随后二次煅烧;

[0051]

s3:碱溶出不溶物:称取设定量的固体naoh加入去离子水,使naoh充分溶解、得到naoh溶液,将上述步骤s2中的产物加入到该naoh溶液中,室温陈化后获得混合物;将该混合物进行抽滤,使固液分离,滤除杂质;然后将过滤出的杂质添加到步骤s1的煤矸石中再次利用,如此反复,最终不产生废渣;

[0052]

s4:制备纯净的亚微米级4a分子筛:根据4a型分子筛的配比组成,n(sio

2)

/(al2o3)=2.0,n(na2o)/n(sio2)=0.8~3.0,n(h2o)/n(na2o)=30~50,向步骤s3中滤除杂质后的1/2体积的滤液中,加入设定量的naoh和na2sio3·

9h2o,使其溶解、得到第一溶液;向另外1/2体积的滤液中加入设定量的naalo2,待其溶解,得到第二溶液;再将na2sio3的混合溶液缓慢滴加到第二溶液中,滴加完毕后,获得混合溶液;将该混合溶液在室温陈化0~12小时,将陈化后的产物倒入反应釜中,80℃~100℃下晶化3~12小时,抽滤、洗涤、直至ph=8~9,干燥后即得球状亚微米级4a型分子筛。

[0053]

本实施例具体为:往1/2体积的滤液中加入1.0g naoh使其溶解,再加入4.0g na2sio3·

9h2o,在加热状态下使na2sio3·

9h2o溶解。在另一只盛有1/2体积的滤液的容器中加入2.4g naalo2,待其溶解。再将na2sio3的混合溶液缓慢滴加到naalo2溶液中,滴加完毕后,将混合溶液室温陈化12h,90℃晶化3h。抽滤洗涤干燥后即得样品二。

[0054]

样品的物相和形貌如附图4~5所示。由xrd图可得出,合成的分子筛为典型的4a型分子筛,由sem图可得出,合成的分子筛的平均粒径约为0.5μm,与实施例1合成的分子筛相比,本实施例合成的分子筛,其立方体形状的棱角不明显,为近似球体。

[0055]

根据qb/t 1768-2003的方法,测定该合成的4a型分子筛的ca

2+

交换量为314mg caco3/g干基。

[0056]

本发明上述实施例中的反应机理以及化学反应方程式如下:

[0057]

1)焙烧过程中去除煤及有机物;

[0058]

2)焙烧过程中部分低活性的高岭土转化为高活性的偏高岭土:

[0059]

al2o3·

2sio2·

2h2o

→

al2o3·

2sio2+2h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0060]

3)加入氢氧化钠,两步活化更彻底,石英、氧化铝、部分高岭土与氢氧化钠反应生成硅铝酸盐和硅酸盐:

[0061]

al2o3·

2sio2·

2h2o+naoh

→

naalsio4+na2sio3+h2o

[0062]

sio2+2naoh

→

na2sio3+h2o

[0063]

al2o3+2naoh

→

2naalo2+h2o

[0064]

al2o3+sio2+2naoh

→

2naalsio4+h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0065]

4)碱熔后的固体混合物加入到一定温度的naoh溶液中,硅铝酸盐和硅酸盐溶解于

naoh溶液,过滤出杂质,杂质由未反应的石英,氧化铝等组成,再加入到煤矸石中重复利用。

[0066]

naalsio4+na2sio3+naoh(加热)

→

na

x

(sio2)y·

(alo2)z·

2h2o

[0067]

5)陈化和晶化后得到纯净的亚微米级4a型分子筛。

[0068]

本发明的重点以富含石英的煤矸石为原料,氢氧化钠为活化剂和碱源,采用二次煅烧的方法,利用简单的设备与操作流程制备纯净的、性能高的亚微米级4a型分子筛。该方法不仅充分利用了煤矸石中的硅元素和铝元素,而且生产过程中产生的杂质可以分离出来再添加到煤矸石中,碱熔后再次重复利用,不产生废渣;此外,生产过程中产生的碱液均可重复利用,不产生废液,达到循环经济的目的。本发明制备的亚微米级4a型分子筛粒径大小约为0.5μm,根据qb/t 1768-2003的方法测定本发明合成的亚微米级4a型分子筛的ca

2+

交换量为:314~323mg caco3/g干基,显著优于现有技术制备的同类产品,而综合成本可下降30~40%。

[0069]

需要说明的是,在本发明其他实施例中,在本发明记载的步骤、组分、配比、工艺参数的范围内,进行具体选择所得到的其他不同方案,均可以达到本发明所记载的技术效果,故本发明不再将其一一列出。

[0070]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是依据本发明之组分、配比及工艺所作的等效变化,均应涵盖于本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1