拉晶装置及拉晶方法与流程

本发明涉及晶体生长,特别是涉及一种拉晶装置及拉晶方法。

背景技术:

1、在直拉法生产单晶硅棒过程中,氧不可避免地被引入至硅单晶棒中。单晶硅棒中,氧含量过低会导致污染的金属杂质,不易被吸除干净,氧含量过高会影响其电学性能,因此,需要控制单晶硅棒中氧杂质的含量。

2、目前控制单晶硅棒中氧杂质含量的拉晶装置主要为:通过磁场抑制熔硅对流,进而控制并降低单晶硅棒中的氧含量。

3、然而,上述拉晶装置结构复杂、设备成本高,且该拉晶装置在使用过程中需要消耗大量的电能,使用成本也较高。

技术实现思路

1、本发明提供一种拉晶装置及拉晶方法,旨在解决控制氧含量的拉晶装置,结构复杂、设备成本高、使用成本高的问题。

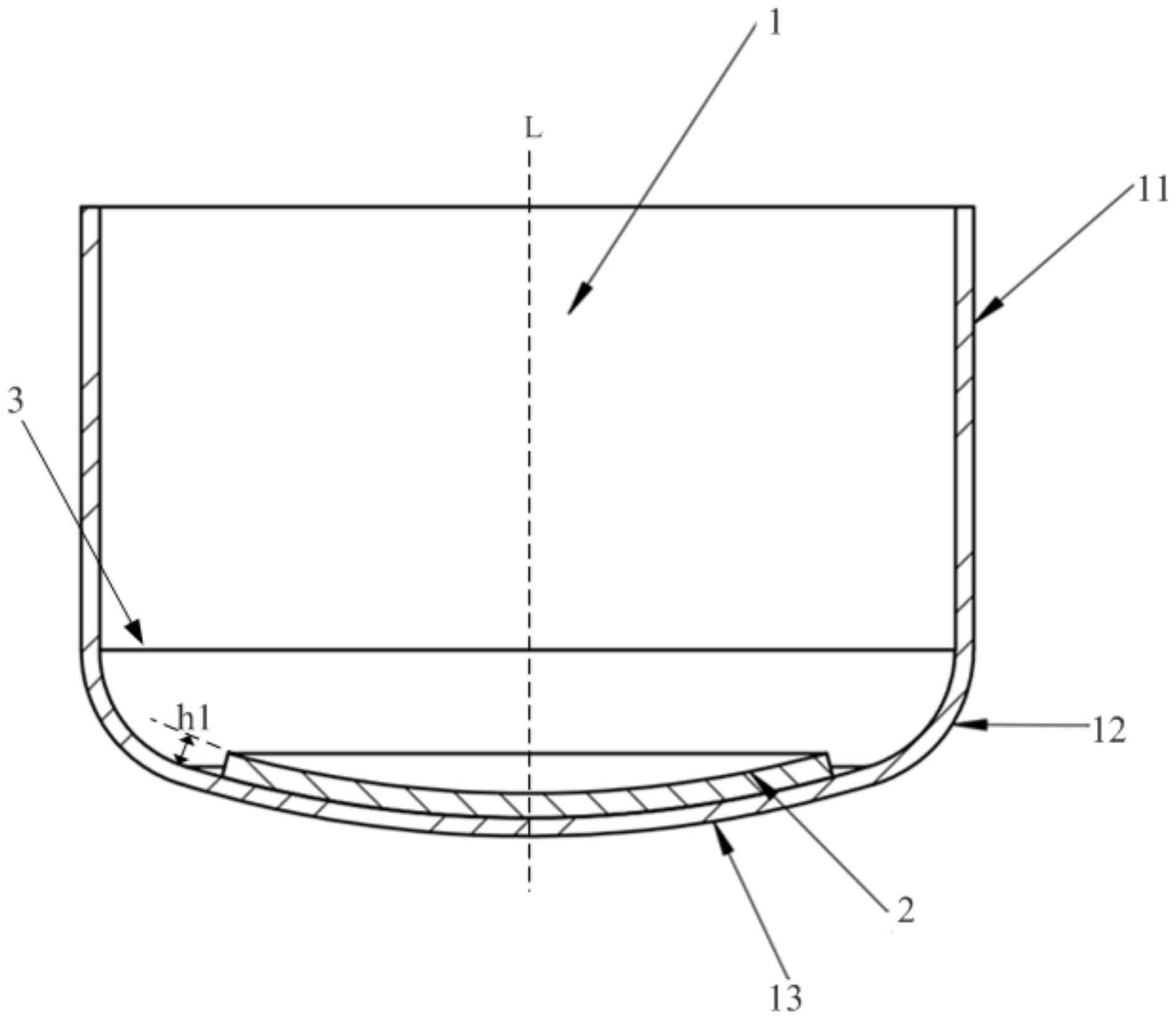

2、本发明的第一方面,提供一种拉晶装置,包括:石英坩埚、以及放置在所述石英坩埚内的控氧体;所述控氧体由至少一个陶瓷件组成;

3、所述控氧体至少覆盖所述石英坩埚的底部的至少局部区域;每个所述陶瓷件的熔点均大于1500℃,每个所述陶瓷件的密度均大于预设密度。

4、在本发明实施例中,放置有控氧体的位置的熔硅主要和控氧体接触,未放置控氧体的位置的熔硅主要和石英坩埚的内壁接触,降低了熔硅和石英坩埚的接触面积,可以减少熔硅和石英坩埚的反应,进而起到降低单晶硅棒中氧含量的作用。同时,控氧体能够阻挡熔硅对流对石英坩埚内壁的冲刷,使得熔硅和石英坩埚的至少部分反应物滞留在控氧体和石英坩埚之间,被熔硅对流运输至熔硅表面的反应物减少,进而可以降低单晶硅棒中氧含量。进一步的,石英坩埚的底部的熔硅对流通常较为严重,位于石英坩埚的底部的熔硅和石英坩埚的反应相对较为严重,控氧体至少覆盖石英坩埚的底部的至少局部区域,可以较大程度的减少熔硅和石英坩埚的反应,特别是减少熔硅对流将反应物运输至熔硅表面,进一步减少单晶硅棒中的氧化量。更为重要的是,石英坩埚和控氧体互为独立的个体,可以通过调整控氧体在石英坩埚内的位置,特别是调整控氧体覆盖石英坩埚的底部区域的位置等,调整熔硅和石英坩埚的反应程度,以及调整被熔硅对流运输至熔硅表面的反应物的量,起到良好的控制氧含量的效果。本发明的拉晶装置只需在石英坩埚内放置控氧体即可,结构简单,且使用过程不再耗费其余资源,成本低,且石英坩埚在拉晶过程中基本不向单晶硅棒中引入杂质,且不易开裂,安全性能高。并且控氧体由陶瓷件组成,在拉晶过程中基本不向单晶硅棒中引入杂质。每个陶瓷件的熔点均大于1500℃,在熔硅中不会熔化,每个陶瓷件的密度均大于预设密度,进而每个陶瓷件在熔硅中所处位置较为稳定,基本不会带入扰流等,基本不会对拉晶产生不良影响。

5、可选的,所述控氧体中,放置在所述石英坩埚的底部的几何中心,在所述石英坩埚的底部的投影,和所述石英坩埚的底部的几何中心重合。

6、可选的,所述陶瓷件包括:陶瓷隔板、陶瓷块、陶瓷球中的至少一种。

7、可选的,所述陶瓷件由内芯和包裹所述内芯的外层组成;

8、在所述陶瓷件由同一物质形成的情况下,所述外层的材料的纯度,大于或等于所述内芯的材料的纯度;

9、或,所述外层的材料为氮化物,所述内芯的材料为碳化物。

10、可选的,所述外层的材料为纯度大于预设纯度的氮化硅。

11、可选的,所述陶瓷件包括:放置在所述石英坩埚的底部的第一陶瓷隔板,所述第一陶瓷隔板和所述石英坩埚的底部至少部分贴合。

12、可选的,所述第一陶瓷隔板的几何中心,在所述石英坩埚的底部的投影,和所述石英坩埚的底部的几何中心重合;

13、所述石英坩埚的底部为弧状,所述第一陶瓷隔板的外壁为弧状,所述第一陶瓷隔板的外壁的半径为r1,所述石英坩埚的底部的半径为r2,r1≤r2。

14、可选的,r2-r1≤100mm。

15、可选的,所述预设密度为2.5g/cm3。

16、可选的,所述控氧体中,覆盖在所述石英坩埚的底部的部分的厚度为h1,2mm≤h1≤50mm。

17、可选的,所述控氧体中,覆盖在所述石英坩埚的底部的部分,在所述石英坩埚的底部的投影的面积,大于或等于所述石英坩埚的底部的表面积的10%。

18、可选的,所述控氧体中,放置在所述石英坩埚的底部的部分由中间区域和边缘区域组成;所述中间区域的厚度为h2,所述边缘区域的厚度为h3,h2≥h3;所述中间区域比所述边缘区域更靠近所述石英坩埚的轴线。

19、可选的,所述陶瓷件的材料为:氮化物和/或碳化物。

20、本发明的第二方面,提供一种拉晶方法,所述方法包括:

21、在任一前述的拉晶装置的石英坩埚内加入硅原料;所述控氧体位于所述硅原料和所述石英坩埚之间。

22、可选的,加入硅原料之前,所述方法还包括:

23、调整所述控氧体在所述石英坩埚的底部的覆盖面积。

24、可选的,所述硅原料完全熔化后,所述控氧体至少覆盖所述石英坩埚的底部的几何中心。

25、可选的,所述控氧体的使用次数为n,n≥2;所述控氧体在一次拉晶过程中使用,记为所述控氧体使用一次。

技术特征:

1.一种拉晶装置,其特征在于,包括:石英坩埚、以及放置在所述石英坩埚内的控氧体;所述控氧体由至少一个陶瓷件组成;

2.根据权利要求1所述的拉晶装置,其特征在于,所述控氧体中,放置在所述石英坩埚的底部的部分的几何中心,在所述石英坩埚的底部的投影,和所述石英坩埚的底部的几何中心重合。

3.根据权利要求1或2所述的拉晶装置,其特征在于,所述陶瓷件包括:陶瓷隔板、陶瓷块、陶瓷球中的至少一种。

4.根据权利要求1或2所述的拉晶装置,其特征在于,所述陶瓷件由内芯和包裹所述内芯的外层组成;

5.根据权利要求4所述的拉晶装置,其特征在于,所述外层的材料为纯度大于预设纯度的氮化硅。

6.根据权利要求3所述的拉晶装置,其特征在于,所述陶瓷件包括:放置在所述石英坩埚的底部的第一陶瓷隔板,所述第一陶瓷隔板和所述石英坩埚的底部至少部分贴合。

7.根据权利要求6所述的拉晶装置,其特征在于,所述第一陶瓷隔板的几何中心,在所述石英坩埚的底部的投影,和所述石英坩埚的底部的几何中心重合;

8.根据权利要求7所述的拉晶装置,其特征在于,r2-r1≤100mm。

9.根据权利要求1或2所述的拉晶装置,其特征在于,所述预设密度为2.5g/cm3。

10.根据权利要求1或2所述的拉晶装置,其特征在于,所述控氧体中,覆盖在所述石英坩埚的底部的部分的厚度为h1,2mm≤h1≤50mm。

11.根据权利要求1或2所述的拉晶装置,其特征在于,所述控氧体中,覆盖在所述石英坩埚的底部的部分,在所述石英坩埚的底部的投影的面积,大于或等于所述石英坩埚的底部的表面积的10%。

12.根据权利要求2所述的拉晶装置,其特征在于,所述控氧体中,放置在所述石英坩埚的底部的部分由中间区域和边缘区域组成;所述中间区域的厚度为h2,所述边缘区域的厚度为h3,h2≥h3;所述中间区域比所述边缘区域更靠近所述石英坩埚的轴线。

13.根据权利要求1或2所述的拉晶装置,其特征在于,所述陶瓷件的材料为:氮化物和/或碳化物。

14.一种拉晶方法,其特征在于,所述方法包括:

15.根据权利要求14所述的拉晶方法,其特征在于,加入硅原料之前,所述方法还包括:

16.根据权利要求14所述的拉晶方法,其特征在于,所述硅原料完全熔化后,所述控氧体至少覆盖所述石英坩埚的底部的几何中心。

17.根据权利要求14-16中任一所述的拉晶方法,其特征在于,所述控氧体的使用次数为n,n≥2;所述控氧体在一次拉晶过程中使用,记为所述控氧体使用一次。

技术总结

本发明提供了一种拉晶装置及拉晶方法,涉及晶体生长技术领域。拉晶装置包括:石英坩埚、以及放置在石英坩埚内的控氧体;控氧体至少覆盖石英坩埚的底部的至少局部区域;每个陶瓷件的熔点均大于1500℃,每个陶瓷件的密度均大于预设密度。降低了熔硅和石英坩埚的接触面积,控氧体至少覆盖石英坩埚的底部的至少局部区域,可以较大程度的减少熔硅和石英坩埚的反应,特别是减少熔硅对流将反应物运输至熔硅表面,进一步减少单晶硅棒中的氧化量。石英坩埚和控氧体互为独立的个体,可以通过调整控氧体在石英坩埚内的位置,特别是调整控氧体覆盖石英坩埚的底部区域的位置等,起到良好的控制氧含量的效果,结构简单,且使用过程不再耗费其余资源,成本低。

技术研发人员:陈永康,李侨,郭华盈,刘阳,任伟康,张桥清,晏美仁,李济和,梅富然

受保护的技术使用者:隆基绿能科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!