一种粉煤灰基人造骨料及其制备方法与流程

1.本发明涉及人造骨料的制备,具体涉及一种粉煤灰基人造骨料及其制备方法。

背景技术:

2.煤炭为电力生产基本燃料,随着能源工业和电力工业的迅速发展,发电能力的逐年增长带来了粉煤灰等固废废弃物的急剧增加,给经济建设及生态环境造成巨大的压力。因此,做好燃煤发电企业固体排放物综合利用,是节能减排和环境治理工作非常重要的一环,对于改善区域环境、促进资源综合利用具有重要的意义。

3.根据《2019年全国大、中城市固体废物污染环境防治年报》,2018年全国重点发表调查工业企业的粉煤灰产生量5.3亿吨,综合利用量为4.0亿吨(其中利用往年贮存量320.5万吨),综合利用率为74.9%。然而各区域利用率差异大,在东部沿海等建筑产业紧俏的地区,利用率可达80~90%以上,甚至供不应求。而在偏远地区,受制于区位劣势,利用率非常低,基本仍以堆放为主,大量堆放的粉煤灰不仅占有土地,而且还会对土壤、大气、水源等造成严重污染,破坏生态环境,危害着人们的身体健康。《粉煤灰综合利用管理办法》要求新建电厂应综合考虑周边粉煤灰利用能力,避免建设永久性粉煤灰堆场(库)。确需建设的,原则上占地规模按不超过三年储灰量设计,限制了企业正常生产。因此,燃煤电厂迫切需要寻求一条能大量消化粉煤灰的途径。

4.目前粉煤灰综合利用的现状为:用粉煤灰制备硅酸盐砌块的粉煤灰掺量在30%,用粉煤灰烧结砖的粉煤灰掺量在60%,用粉煤灰生产蒸养砖的粉煤灰掺量在65%左右,用粉煤灰生产加气混凝土的粉煤灰掺量在70%。上述粉煤灰综合利用的存在粉煤灰的掺量相对较小,同时产品附加值较低,不利于远距离运输的问题。而用粉煤灰生产轻骨料,其粉煤灰利用率可达80%以上,产品可替代天然砂石用于混凝土的生产,加之其附加值相对较高,尤其在远离目标市场、天然砂石不足的区域优势更加明显。然而目前用粉煤灰生产轻骨料主要采用免烧法生产,其需要添加一定比例的胶凝材料,同时产品堆积密度大,筒压强度低,生产工艺复杂,生产规模不大。

技术实现要素:

5.本发明目的在于解决目前采用粉煤灰生产人造骨料制备的产品堆积密度大,筒压强度低,生产工艺复杂,生产规模小的技术问题,提出一种粉煤灰基人造骨料及其制备方法。

6.本发明提供的技术方案为:

7.一种粉煤灰基人造骨料,其特殊之处在于:包括粉煤灰和调整材料,按照重量计,粉煤灰为80~90%,调整材料为10~20%;

8.所述粉煤灰的粒径为25~300μm,粉煤灰中三氧化二铝含量≥30%;

9.所述调整材料为膨润土、黏土、生石灰、电石渣、污泥、煤矸石的一种或多种。

10.进一步地,按照重量计,粉煤灰为85%,调整材料为15%。

11.本发明还提供一种粉煤灰基人造骨料的制备方法,其特殊之处在于,基于上述粉煤灰基人造骨料,包括以下步骤:

12.s1、将粉煤灰和调整材料进行混合研磨,得到第一预处理料;

13.s2、将第一预处理料进行常温陈化24小时以上,得到第二预处理料;

14.陈化是将第一预处理料静置24小时以上,可以使物料之间进行充分的接触;

15.s3、在第二预处理料中加入水,进行制核和成球,得到生球;

16.s4、生球在常温下静养4小时以上,得到第一中间产品;

17.静养过程是将生球常温下静置,使生球内部的成分进行化学反应,以增加生球内部的结合,提高生球的强度,防止在进行后续操作时破裂;

18.s5、将第一中间产品从常温按照20

±

2℃/min的升温速率升温到350~450℃烘干20~40min,得第二中间产品;再将第二中间产品在1200~1300℃下烧制8~10min,得第三中间产品;最后将第三中间产品进行冷却,按照20

±

2℃/min速率降温到650~750℃、按照10

±

1℃/min速率降温到380~420℃、按照5

±

0.5℃/min速率降温到常温,得到第一骨料预成品;

19.中间产品在进行升温和降温时都会按照一定的速率缓慢升温和降温,以避免温度的骤然变化导致产品出现裂痕甚至开裂,影响产品的质量和成品率;

20.s6、将第一骨料预成品按照所需粒径范围进行筛分,并按照要求的骨料堆积密度和筒压强度进行筛选,符合条件的入库备用;不符合条件的,可降级使用。

21.进一步地,所述步骤s1中粉煤灰和调整材料进行混合,具体的,混合后的物料中三氧化二铁含量≥5%;氧化钙、氧化钠和氧化钾总含量为5~10%。

22.进一步地,所述步骤s1中研磨达到的细度标准为:

23.取xg的第一预处理料,采用45μm的方孔筛过筛,筛余重量≤12%x。

24.进一步地,所述步骤s3中,还包括将制得的生球按照粒径范围5~21mm的标准进行筛选,筛选合格的生球进入步骤s4;筛选不合格的生球,则破碎后返回步骤s1进行再加工。

25.预先对生球按照粒径进行筛选,一方面,不满足的生球还可以碎裂后进入到步骤s1中进行重复利用,增加物料的利用率,另一方面,可以增加最后骨料预成品进行粒径筛选时的达标率。

26.进一步地,所述步骤s5的烘干过程使用的热量是烧制过程、冷却过程排出尾气中的热量。

27.烘干阶段所需要的温度低于烧制和冷却工作段,使用烧制工作段、冷却工作段排出尾气中的热量进行烘干工作,对热能原进行充分的利用,使整个制备人造骨料的过程更加节能。

28.进一步地,所述步骤s6中按照所需粒径范围进行筛分,并按照要求的骨料堆积密度和筒压强度进行筛选,具体为:

29.第一骨料预成品中粒径满足3~19mm则作为第二骨料预成品;若不满足,则降级使用;

30.按照批次对第二骨料预成品的骨料堆积密度和筒压强度进行测量,满足骨料堆积密度范围为≤1200kg/m3,筒压强度≥10mpa则作为骨料成品,入库备用,若不满足,则降级使用。

31.本发明的有益效果:

32.1、本发明采用的粉煤灰的添加量达到80~90%,掺混量大,有利于工业固体废物的快速利用,同时本发明采用的粉煤灰为三氧化二铝含量大于等于30%的粉煤灰,这种三氧化二铝高含量的粉煤灰目前用途少,堆积严重,而本发明为这种三氧化二铝高含量的粉煤灰提供了一种很好的再利用途径。

33.2、本发明的提供的粉煤灰基人造骨料的制备方法,将粉煤灰和调整材料经过工艺处理后进行烘干、烧制、冷却,并且对温变速率进行控制,以提高骨料的成品率和成品的质量,实现固体废物规模化、资源化利用,使生产中的废弃物转化成下一个生产领域的资源,达到节地、减污、利废、节能的目的,最终实现生产效益、环境效益、经济效益和社会效益的统一。

附图说明

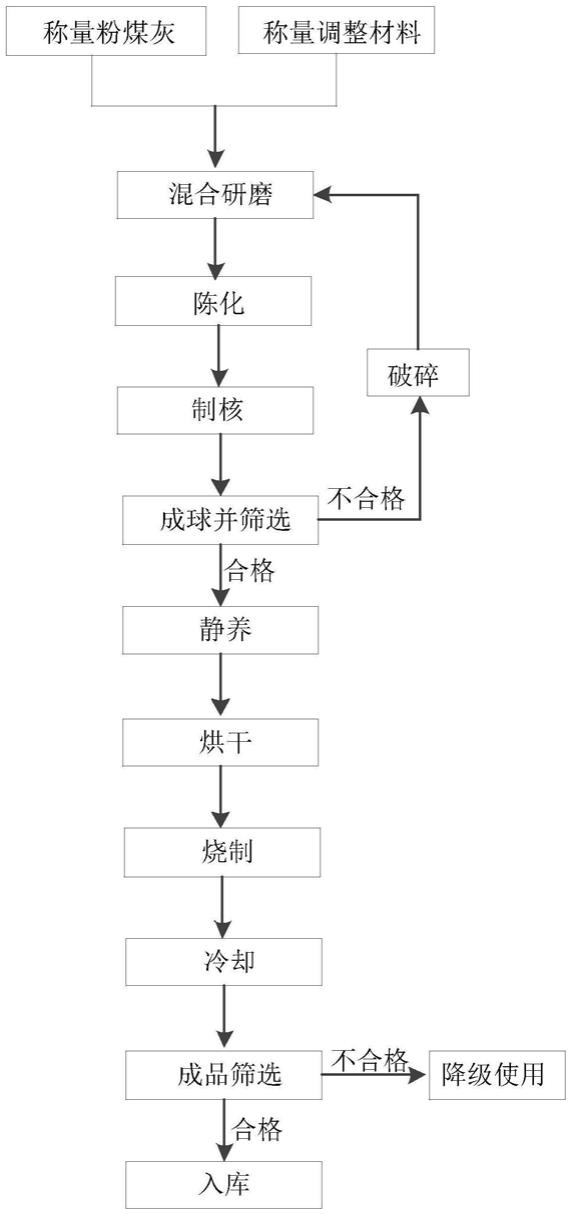

34.图1本发明实施例粉煤灰基人造骨料的制备方法流程图。

具体实施方式

35.本实施例提供的粉煤灰基人造骨料包括粉煤灰和调整材料,按照重量计,粉煤灰80~90%,调整材料10~20%;其中粉煤灰要求达到粒径为25~300μm,粉煤灰中三氧化二铝含量≥30%;调整材料可以为膨润土、黏土、生石灰、电石渣、污泥及煤矸石的一种或多种。优选的,粉煤灰为85%,调整材料为15%。

36.按照上述的粉煤灰基人造骨料中的成分配比,通过以下实施例对本发明做进一步说明。

37.实施例1

38.1、称量2400g粉煤灰,加入600g黏土,混合研磨后,得第一预处理料,研磨细度标准为:取100g第一预处理料,采用45微米方孔筛过筛,筛余物的重量小于12g;

39.2、将第一预处理料自然陈化24h以上得到第二预处理料;

40.3、将第二预处理料中加入自来水进行制核、成球,得到生球,生球按照粒径范围满足5~21mm的标准进行筛选,筛选合格的生球进入下一步;筛选不合格的生球,破碎后返回步骤1进行再加工;

41.4、将筛选合格的生球在常温下静养4h以上得到第一中间产品;

42.5、将第一中间产品送至链篦机上从常温按照20℃/min的升温速率升温到400℃烘干30min,得第二中间产品;再将第二中间产品在1200℃下烧制10min,得第三中间产品;最后将第三中间产品进行冷却,按照20℃/min速率降温到700℃、按照10℃/min速率降温到400℃、按照5℃/min速率降温到常温,得到第一骨料预成品;

43.6、按照粒径范围3~19mm的标准对第一骨料预成品进行筛选,得到第二骨料预成品,第一骨料预成品筛选达标率为99%;对第二骨料预成品的骨料堆积密度和筒压强度进行测量,结果显示骨料堆积密度1180kg/m3,筒压强度为15mpa,符合要求骨料成品的要求。

44.实施例2

45.1、称量2550g粉煤灰,加入450g黏土,混合研磨后,得第一预处理料,研磨细度标准为:取100g第一预处理料,采用45微米方孔筛过筛,筛余物的重量小于12g;

46.2、将第一预处理料自然陈化24h以上得到第二预处理料;

47.3、将第二预处理料中加入自来水进行制核、成球,得到生球,生球按照粒径范围满足5~21mm的标准进行筛选,筛选合格的生球进入下一步;筛选不合格的生球,破碎后返回步骤1进行再加工;

48.4、将筛选合格的生球在常温下静养4h以上得到第一中间产品;

49.5、将第一中间产品送至链篦机上从常温按照20℃/min的升温速率升温到400℃烘干30min,得第二中间产品;再将第二中间产品在1300℃下烧制8min,得第三中间产品;最后将第三中间产品进行冷却,按照20℃/min速率降温到700℃、按照10℃/min速率降温到400℃、按照5℃/min速率降温到常温,得到第一骨料预成品;

50.6、按照粒径范围3~19mm的标准对第一骨料预成品进行筛选,得到第二骨料预成品,第一骨料预成品筛选达标率为98%;对第二骨料预成品的骨料堆积密度和筒压强度进行测量,结果显示骨料堆积密度1150kg/m3,筒压强度为14mpa,符合要求骨料成品的要求。

51.实施例3

52.1、称量2400g粉煤灰,加入600g膨润土,混合研磨后,得第一预处理料,研磨细度标准为:取100g第一预处理料,采用45微米方孔筛过筛,筛余物的重量小于12g;

53.2、将第一预处理料自然陈化24h以上得到第二预处理料;

54.3、将第二预处理料中加入自来水进行制核、成球,得到生球,生球按照粒径范围满足5~21mm的标准进行筛选,筛选合格的生球进入下一步;筛选不合格的生球,破碎后返回步骤1进行再加工;

55.4、将筛选合格的生球在常温下静养4h以上得到第一中间产品;

56.5、将第一中间产品送至链篦机上从常温按照20℃/min的升温速率升温到400℃烘干40min,得第二中间产品;再将第二中间产品在1300℃下烧制8min,得第三中间产品;最后将第三中间产品进行冷却,按照20℃/min速率降温到700℃、按照10℃/min速率降温到400℃、按照5℃/min速率降温到常温,得到第一骨料预成品;

57.6、按照粒径范围3~19mm的标准对第一骨料预成品进行筛选,得到第二骨料预成品,第一骨料预成品筛选达标率为98.5%;对第二骨料预成品的骨料堆积密度和筒压强度进行测量,结果显示骨料堆积密度1100kg/m3,筒压强度为16mpa,符合要求骨料成品的要求。

58.实施例4

59.1、称量2550g粉煤灰,加入450g膨润土,混合研磨后,得第一预处理料,研磨细度标准为:取100g第一预处理料,采用45微米方孔筛过筛,筛余物的重量小于12g;

60.2、将第一预处理料自然陈化24h以上得到第二预处理料;

61.3、将第二预处理料中加入自来水进行制核、成球,得到生球,生球按照粒径范围满足5~21mm的标准进行筛选,筛选合格的生球进入下一步;筛选不合格的生球,破碎后返回步骤1进行再加工;

62.4、将筛选合格的生球在常温下静养4h以上得到第一中间产品;

63.5、将第一中间产品送至链篦机上从常温按照20℃/min的升温速率升温到400℃烘干30min,得第二中间产品;再将第二中间产品在1250℃下烧制8min,得第三中间产品;最后将第三中间产品进行冷却,按照20℃/min速率降温到700℃、按照10℃/min速率降温到400

℃、按照5℃/min速率降温到常温,得到第一骨料预成品;

64.6、按照粒径范围3~19mm的标准对第一骨料预成品进行筛选,得到第二骨料预成品,第一骨料预成品筛选达标率为99%;对第二骨料预成品的骨料堆积密度和筒压强度进行测量,结果显示骨料堆积密度1120kg/m3,筒压强度为12mpa,符合要求骨料成品的要求。

65.实施例5

66.1、称量2400g粉煤灰,加入450g黏土和150g煤矸石,混合研磨后,得第一预处理料,研磨细度标准为:取100g第一预处理料,采用45微米方孔筛过筛,筛余物的重量小于12g;

67.2、将第一预处理料自然陈化24h以上得到第二预处理料;

68.3、将第二预处理料中加入自来水进行制核、成球,得到生球,生球按照粒径范围满足5~21mm的标准进行筛选,筛选合格的生球进入下一步;筛选不合格的生球,破碎后返回步骤1进行再加工;

69.4、将筛选合格的生球在常温下静养4h以上得到第一中间产品;

70.5、将第一中间产品送至链篦机上从常温按照20℃/min的升温速率升温到400℃烘干30min,得第二中间产品;再将第二中间产品在1250℃下烧制8min,得第三中间产品;最后将第三中间产品进行冷却,按照20℃/min速率降温到700℃、按照10℃/min速率降温到400℃、按照5℃/min速率降温到常温,得到第一骨料预成品;

71.6、按照粒径范围3~19mm的标准对第一骨料预成品进行筛选,得到第二骨料预成品,第一骨料预成品筛选达标率为97%;对第二骨料预成品的骨料堆积密度和筒压强度进行测量,结果显示骨料堆积密度1200kg/m3,筒压强度为15mpa,符合要求骨料成品的要求。

72.实施例6

73.1、称量2400g粉煤灰,加入450g黏土和150g污泥,混合研磨后,得第一预处理料,研磨细度标准为:取100g第一预处理料,采用45微米方孔筛过筛,筛余物的重量小于12g;

74.2、将第一预处理料自然陈化24h以上得到第二预处理料;

75.3、将第二预处理料中加入自来水进行制核、成球,得到生球,生球按照粒径范围满足5~21mm的标准进行筛选,筛选合格的生球进入下一步;筛选不合格的生球,破碎后返回步骤1进行再加工;

76.4、将筛选合格的生球在常温下静养4h以上得到第一中间产品;

77.5、将第一中间产品送至链篦机上从常温按照20℃/min的升温速率升温到400℃烘干30min,得第二中间产品;再将第二中间产品在1250℃下烧制10min,得第三中间产品;最后将第三中间产品进行冷却,按照20℃/min速率降温到700℃、按照10℃/min速率降温到400℃、按照5℃/min速率降温到常温,得到第一骨料预成品;

78.6、按照粒径范围3~19mm的标准对第一骨料预成品进行筛选,得到第二骨料预成品,第一骨料预成品筛选达标率为98%;对第二骨料预成品的骨料堆积密度和筒压强度进行测量,结果显示骨料堆积密度1190kg/m3,筒压强度为16mpa,符合要求骨料成品的要求。

79.实施例7

80.1、称量2700g粉煤灰,加入200g黏土、50g生石灰和50g煤矸石,混合研磨后,得第一预处理料,研磨细度标准为:取100g第一预处理料,采用45微米方孔筛过筛,筛余物的重量小于12g;

81.2、将第一预处理料自然陈化24h以上得到第二预处理料;

82.3、将第二预处理料中加入自来水进行制核、成球,得到生球,生球按照粒径范围满足5~21mm的标准进行筛选,筛选合格的生球进入下一步;筛选不合格的生球,破碎后返回步骤1进行再加工;

83.4、将筛选合格的生球在常温下静养4h以上得到第一中间产品;

84.5、将第一中间产品送至链篦机上从常温按照20℃/min的升温速率升温到350℃烘干40min,得第二中间产品;再将第二中间产品在1200℃下烧制10min,得第三中间产品;最后将第三中间产品进行冷却,按照20℃/min速率降温到650℃、按照10℃/min速率降温到380℃、按照5℃/min速率降温到常温,得到第一骨料预成品;

85.6、按照粒径范围3~19mm的标准对第一骨料预成品进行筛选,得到第二骨料预成品,第一骨料预成品筛选达标率为97%;对第二骨料预成品的骨料堆积密度和筒压强度进行测量,结果显示骨料堆积密度1180kg/m3,筒压强度为14mpa,符合要求骨料成品的要求。

86.实施例8

87.1、称量2700g粉煤灰,加入200g膨润土、50g电石渣和50g污泥,混合研磨后,得第一预处理料,研磨细度标准为:取100g第一预处理料,采用45微米方孔筛过筛,筛余物的重量小于12g;

88.2、将第一预处理料自然陈化24h以上得到第二预处理料;

89.3、将第二预处理料中加入自来水进行制核、成球,得到生球,生球按照粒径范围满足5~21mm的标准进行筛选,筛选合格的生球进入下一步;筛选不合格的生球,破碎后返回步骤1进行再加工;

90.4、将筛选合格的生球在常温下静养4h以上得到第一中间产品;

91.5、将第一中间产品送至链篦机上从常温按照20℃/min的升温速率升温到450℃烘干30min,得第二中间产品;再将第二中间产品在1300℃下烧制8min,得第三中间产品;最后将第三中间产品进行冷却,按照20℃/min速率降温到750℃、按照10℃/min速率降温到420℃、按照5℃/min速率降温到常温,得到第一骨料预成品;

92.6、按照粒径范围3~19mm的标准对第一骨料预成品进行筛选,得到第二骨料预成品,第一骨料预成品筛选达标率为96%;对第二骨料预成品的骨料堆积密度和筒压强度进行测量,结果显示骨料堆积密度1120kg/m3,筒压强度为15mpa,符合要求骨料成品的要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1