一种导电玻璃粉及其制备方法、导电浆料及其制备方法与应用与流程

1.本发明涉及一种导电玻璃粉及其制备方法、导电浆料及其制备方法与应用,属于电子材料技术领域。

背景技术:

2.太阳能是人类取之不尽用之不竭的可再生能源,在太阳能的利用项目中,晶体硅太阳能电池是近些年来发展最快,最具活力和吸引力的项目之一。在硅系列太阳能电池中,单晶硅太阳能电池转换效率最高,技术也最为成熟。

3.目前主流的单晶硅太阳能电池是perc电池(passivated emitterand rear cell),全称为“发射极和背面钝化电池”,理论极限效率为24.5%,目前主流厂商量产效率能达到23.20%甚至更高,但提升空间已遇到瓶颈,因此诞生出许多新型高效单晶硅电池,例如hjt、topcon、ibc、tbc电池等等,而提升高效晶硅电池效率的常用技术多是钝化技术的提升,钝化膜多为氮化硅、氧化硅、氮氧化硅、氧化铝、碳化硅和非晶硅中的一中或多种,当使用两种以上的钝化膜时(其中一种为氧化铝),即叠层钝化时,能获得较好的钝化效果,电池能获得更高的开压和填充,因此具有更高的转换效率,普通的晶体硅太阳能电池银浆在单钝化层时能有较好的性能表现,但是在叠层钝化的电池中,在中低温下不能与硅表面形成较好的接触,导致效率低,在高温下又常出现过烧情况,对金属接触区域损伤较大,金属复合偏大,转换效率同样不高,这种银浆窗口较窄。

4.目前常规烧穿型导电浆料,在中温下较难形成比较好的接触,在高温下虽然能形成接触,但是对电池表面的金属接触区域和非接触区域的具有较大损伤,进而表现出大的金属复合,导致高效电池的效率提升遇到瓶颈。目前常规烧结型的导电浆料,其为了保证浆料与硅基体形成良好的接触,往往需要较高的烧结峰值炉温(760~840℃),而烧结炉温偏低(670~750℃)的时候,浆料与有多种钝化层(含有氧化铝)的硅基体的接触电阻偏大;在低温下只能与不叠加氧化铝的钝化层基体形成良好的接触。因此需要针对上述缺点开发出一款烧结窗口较宽、金属复合较低的,同时适用于单钝化层或叠层钝化的晶体硅太阳能电池银浆,提升转换效率。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种导电玻璃粉及其制备方法、导电浆料及其制备方法与应用。

6.为实现上述目的,本发明采取的技术方案为:一种导电玻璃粉,所述导电玻璃粉包含玻璃粉a和玻璃粉b,所述玻璃粉a和玻璃粉b的质量比为15-45:55-85;

7.所述玻璃粉a的组成包括以下质量百分数的组分:20~50%氧化铋,5~25%氧化钨,10~30%氧化碲,5~20%氧化铅,1~10%氧化钼,5~15%二氧化硅,0.5~10%碱金属氧化物,2.5~5%碱土金属氧化物,0.5~3%稀土金属氧化物;

8.所述玻璃粉b的组成包括以下质量百分数的组分:20~55%氧化碲,20~55%氧化铅,2~20%氧化钨,5~30%氧化铋,2~15%二氧化硅,0.1~5%碱土金属氧化物,0.1~10%碱金属氧化物,0.1~3%稀土金属氧化物;

9.其中碱金属氧化物为氧化锂、氧化钾、氧化钠中的至少一种,碱土金属氧化物为氧化镁、氧化钙、氧化钡中的至少一种,稀土金属氧化物为pr2o3、er2o3、y2o3、ceo2、nd2o3和yb2o3中的至少一种。

10.本发明通过制备出玻璃粉a和玻璃粉b,玻璃粉a可以减少金属化区域的复合,玻璃粉b可以降低导电浆料与钝化层基体的接触电阻率;将玻璃粉a和玻璃粉b复配使用,通过调整玻璃粉a和玻璃粉b的质量比,用于制备导电浆料,可以使导电浆料具有较宽的烧结窗口,高温和中低温烧结都具有良好的接触性能和金属复合;同时可以降低导电浆料在单层钝化层和叠层钝化层上的接触性能。

11.作为本发明导电玻璃粉的优选实施方式,所述玻璃粉a,氧化铋和氧化钨的质量比为:30-40:10-20。

12.发明人通过研究发现,当所述玻璃粉a中氧化铋和氧化钨的质量比为:30-40:10-20时,所制作的玻璃粉a对电池片金属接触区域损伤较小,具有较低的金属复合,但是在各种条件下的接触电阻率均较大,可以作为辅助玻璃粉使用。

13.作为本发明导电玻璃粉的优选实施方式,所述玻璃粉b,氧化碲和氧化铅的质量比为40-50:20-30。

14.发明人通过研究发现,当所述玻璃粉b中氧化碲和氧化铅的质量比为40-50:20-30时,所制备的玻璃粉能在不同钝化层上形成较好的接触,特别是当硅片采用叠层钝化时,主流商用银浆难以形成较好的接触,但是玻璃粉b却能在不同钝化层上形成较好的接触,但是由于其腐蚀性能较好,因此会对金属接触区域造成较大的损伤,导致金属复合较大,因此本发明的导电玻璃粉需要采用前述玻璃粉a与玻璃粉b复配使用。

15.所述玻璃粉a和玻璃粉b的制备工艺如下:按照比例分别称量所述玻璃粉a和玻璃粉b的原料,然后在混料机中搅拌均匀,再放置在高温炉中于1000℃下熔炼100min,熔炼完成后在去离子水中猝火冷却,接着用物料粉碎机对玻璃粉进行粗磨,得到粒径d

50

为50μm的半成品玻璃粉,再对其用气流粉碎机进行细磨,即可得到玻璃粉a和玻璃粉b。

16.优选地,所述玻璃粉a和玻璃粉b的粒径d

50

《1.6μm。发明人发现,当玻璃粉a和玻璃粉b的粒径d

50

《1.6μm时,所述玻璃粉制备的导电浆料,接触电阻率和金属复合的综合性能更好。

17.第二方面,本发明提供了一种导电玻璃粉的制备方法,包括以下步骤:按比例配置所述玻璃粉a和玻璃粉b;将配置好的玻璃粉混合均匀,即得到所述导电玻璃粉。

18.第三方面,本发明提供了一种含有所述导电玻璃粉的导电浆料,所述导电浆料包括以下质量百分数的组分:金属粉体82-92%,导电玻璃粉1~5%,纳米金属氧化物0.5-1.5%,表面活性剂0.5~1.5%,有机粘合剂6-10%。

19.本发明所述导电浆料选择含有玻璃粉a和玻璃粉b的导电玻璃粉,玻璃粉a能很大程度的降低浆料对于金属接触区域的损伤,但是接触较差;玻璃粉b能在不同钝化层、不同烧结温度下与硅基体表面形成较好的接触,但是金属复合偏大;因此将两种玻璃粉体系配合使用后,通过调整其内部的占比,能使浆料的综合性能更好。在导电浆料中添加纳米金属

氧化物和表面活性剂,可以保证在接触电阻率好的情况下,进一步减少非金属化接触区域的复合,从而减少浆料对整个电池的复合损伤。

20.作为本发明导电浆料的优选实施方式,所述纳米金属氧化物和表面活性剂的质量比为4:6。发明人研究发现,在上述配比时,在满足导电浆料低接触电阻率的情况,明显降低导电浆料对金属化区域和非金属化区域的金属复合,从而减少导电浆料对整个电池的复合损伤。

21.作为本发明导电浆料的优选实施方式,所述金属粉体为银粉、铝粉、铜粉、镍粉、钴粉、钯粉、钼粉中的至少一种。

22.优选地,所述金属粉体的粒径为0.5μm~3.0μm。采用上述粒径的金属粉体,能够进一步提高导电浆料的综合性能。

23.作为本发明导电浆料的优选实施方式,所述纳米金属氧化物为氧化镍、氧化钴、氧化铋、氧化铅、氧化锑、氧化钼中的至少一种。

24.优选地,所述纳米金属氧化物的粒径d

50

《为0.5μm-1.5μm。在该粒径范围内,所制备的导电浆料的性能较佳。

25.作为本发明导电浆料的优选实施方式,所述表面活性剂为脂肪酸类表面活性剂、磷酸酯类表面活性剂、聚酯胺类聚合物中的至少一种。

26.本发明所用的脂肪酸类表面活性剂为楠本化成株式会社的ed-120,所用的磷酸酯类表面活性剂为楠本化成株式会社的3500,所用的聚酯胺类聚合物为斯洛柯的7423。上述表面活性剂能极大降低粉体的粘度,保持导电浆料的稳定性。

27.作为本发明导电浆料的优选实施方式,本发明所述的有机粘合剂为专利文献cn 110534227 b中权利要求1的有机载体,即有机粘合剂包含以下重量份的组分:溶剂70~95份、助剂4~20份和有机树脂1~10份;所述助剂为分散剂、增塑剂、流变助剂和消泡剂;所述分散剂为亲油性分散剂和亲水性分散剂;所述增塑剂为脂肪族二元酸类;所述流变助剂为蓖麻油类衍生物;所述消泡剂为有机硅氧烷类;所述分散剂、增塑剂、流变助剂和消泡剂的重量之比为:分散剂:增塑剂:流变助剂:消泡剂=(2.6~3.0):(2.0~2.4):(1.8~2.2):(2.8~3.2)。

28.第四方面,本发明提供了一种导电浆料的制备方法,包括以下步骤:将金属粉体、导电玻璃粉、纳米金属氧化物、表面活性剂和有机粘合剂按比例加入搅拌罐中,润湿后,再转移至球磨机上,研磨分散1-3h,所得物料过滤后,所得滤液即为导电浆料。

29.第五方面,本发明提供了导电浆料在p型电池、n型电池的n+层细栅,特殊电池的p+层细栅中的应用。

30.与现有技术相比,本发明的有益效果为:

31.(1)本发明通过制备出玻璃粉a和玻璃粉b,玻璃粉a可以减少金属化区域的复合,玻璃粉b可以降低导电浆料与钝化层基体的接触电阻率;将玻璃粉a和玻璃粉b复配使用,通过调整玻璃粉a和玻璃粉b的质量比,用于制备导电浆料,可以使导电浆料具有较宽的烧结窗口,高温和中低温烧结都具有良好的接触性能和金属复合;同时可以降低导电浆料在单层钝化层和叠层钝化层上的接触性能。

32.(2)本发明还提供了一种含有导电玻璃粉的导电浆料,在导电浆料中添加纳米金属氧化物和表面活性剂,可以保证在接触电阻率低的情况下,进一步减少非金属化接触区

域的复合,从而减少浆料对整个电池的复合损伤。

附图说明

33.图1为p型单钝化层的晶体硅太阳能电池的结构示意图;

34.图2为n型单钝化层的晶体硅太阳能电池的结构示意图;

35.图3为叠层钝化的晶体硅太阳能电池的结构示意图。

具体实施方式

36.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步的说明。

37.本发明所述导电浆料的性能测试方法如下:

38.接触电阻率测试采用的是tlm法,即矩形传输线法,将印刷烧结完的太阳能电池片切割成一定宽度的长条(宽度设为w),测量不同距离的的栅线间的电阻(r

l

),将不同距离与所测得电阻拟合为一条直线,根据公式r

l

(ln)=2rc×

(rs/w)*ln(其中r

l

所测得得电阻,rc为总接触电阻,rs为半导体薄层电阻,w为切割的长条的宽度,ln为不同栅线的距离),得出rc和rs后,根据公式ρc=(r

c2

·

w2)/rs得到接触电阻率ρc。

39.金属复合测试是将浆料用金属复合网版(该网版上有七个不同线宽的区域图案,代表不同程度的金属化程度水平,分别为2.52%、3.02%、3.95%、4.61%、10.54%、14.37%、18.41%,对应线宽分别为30μm、45μm、60μm、80μm、180μm、280μm、380μm)印刷在硅片上,用suns voc测试仪将每个区域进行测试,得出j01;取金属化面积为x轴,所测的j01为y轴,拟合成一条直线,所得到的方程中的斜率k即为金属复合数值。

40.下述实施例和试验组所用的有机粘合剂包含以下重量份的组分:溶剂85份、助剂9份、有机树脂6份;所述溶剂为松油醇、二乙二醇二甲基醚和二乙二醇丁醚醋酸酯的混合物;松油醇、二乙二醇二甲基醚和二乙二醇丁醚醋酸酯的重量之比为:松油醇:二乙二醇二甲基醚:二乙二醇丁醚醋酸酯=40:20:40。

41.所述助剂为分散剂、增塑剂、流变助剂和消泡剂;所述分散剂、增塑剂、流变助剂和消泡剂的重量之比为:分散剂:增塑剂:流变助剂:消泡剂=2.8:2.2:2:3;所述分散剂为亲油性分散剂和亲水性分散剂;所述增塑剂为脂肪族二元酸类;所述流变助剂为蓖麻油类衍生物;所述消泡剂为有机硅氧烷类;

42.所述分散剂为购买自上海毅克化学科技有限公司的1050,增塑剂为dop,消泡剂为佛山市南海大田化学有限公司dt-270,流变助剂为毕克化学技术咨询(上海)有限公司的byk-420。

43.所述有机树脂为松香、小分子量的丙烯酸树脂和大分子量的碳酸乙烯酯;所述小分子量丙烯酸树脂的粘度为1000~2000mpas,大分子量碳酸乙烯酯的粘度为200~300mpas;所述松香、小分子量的丙烯酸树脂和大分子量的碳酸乙烯酯的重量之比为:松香:小分子量的丙烯酸树脂:大分子量的碳酸乙烯酯=2:3:5。

44.下述实施例和试验组中所述脂肪酸类表面活性剂购买自为楠本化成株式会社的ed-120,所述磷酸酯类表面活性剂购买自楠本化成株式会社的3500,所述聚酯胺类聚合物购买自斯洛柯的7423。

45.下述实施例和试验组中所述玻璃粉b的制备方法为:按比例分别称量所述玻璃粉b的原料,然后在混料机中搅拌均匀,再放置在高温炉中于1000℃下熔炼100min,熔炼完成后在去离子水中猝火冷却,接着用物料粉碎机对玻璃粉进行粗磨,得到粒径d

50

为50μm的半成品玻璃粉,再对其用气流粉碎机进行细磨,即得所述玻璃粉a。

46.下述实施例和试验组中所述玻璃粉b的制备方法为:按比例分别称量所述玻璃粉a的原料,然后在混料机中搅拌均匀,再放置在高温炉中于1000℃下熔炼100min,熔炼完成后在去离子水中猝火冷却,接着用物料粉碎机对玻璃粉进行粗磨,得到粒径d

50

为50μm的半成品玻璃粉,再对其用气流粉碎机进行细磨,即得所述玻璃粉b。

47.实施例1

48.本实施例提供了一种玻璃粉a,包含以下质量百分数的组分:20%氧化铋,14.5%氧化钨,30%氧化碲,5%氧化铅,10%氧化钼,5%二氧化硅,10%氧化锂,2.5%氧化镁,3%氧化铈;所述玻璃粉a的粒径d

50

为1.6μm。

49.本实施例提供了一种导电浆料,包括以下质量百分数的组分:金属粉体82%,玻璃粉a5%,纳米金属氧化物1.5%,表面活性剂1.5%,有机粘合剂10%;所述金属粉体为银粉,所述银粉的粒径为2.0μm;所述纳米金属氧化物为氧化钼,所述氧化钼的粒径d

50

为1.5μm;所述表面活性剂为脂肪酸类表面活性剂。

50.本实施例提供了一种导电浆料的制备方法,包括以下步骤:将金属粉体、玻璃粉a、纳米金属氧化物、表面活性剂和有机粘合剂按比例加入搅拌罐中,润湿后,再转移至球磨机上,研磨分散2h,所得物料过滤后,所得滤液即为导电浆料。

51.实施例2

52.本实施例与实施例1的唯一区别在于,所述玻璃粉a包含以下质量百分数的组分:23%氧化铋,25%氧化钨,10%氧化碲,20%氧化铅,1%氧化钼,15%二氧化硅,0.5%氧化锂,5%氧化镁,0.5%氧化铈。

53.实施例3

54.本实施例与实施例1的唯一区别在于,所述玻璃粉a包含以下质量百分数的组分:50%氧化铋,5%氧化钨,15%氧化碲,10%氧化铅,4%氧化钼,10%二氧化硅,3%氧化锂,2%氧化镁,1%氧化铈。

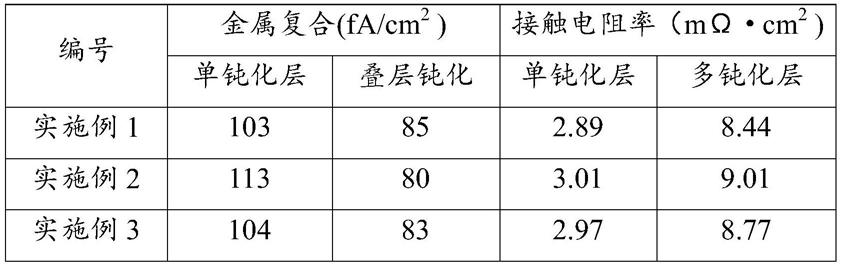

55.测试实施例1-3所得导电浆料的性能,测试结果如表1所示。

56.表1实施例1-3所得导电浆料在不同钝化层上的性能

[0057][0058]

由表1可知,实施例1-3所得导电浆料在单钝化层和叠层钝化上的金属复合均较低。

[0059]

效果例1

[0060]

为了探究玻璃粉a中氧化铋和氧化钨的质量比对导电浆料性能的影响,设置试验组1-3,试验组1-3所述导电浆料的组分与实施例1的区别之处在于玻璃粉a的原料的重量比不同,测试试验组1-3所得导电浆料在不同钝化层上的性能和在不同烧结温度下的性能,结果如表2和表3所示。

[0061]

试验组1所述玻璃粉a包含以下质量百分数的组分:35%氧化铋,15%氧化钨,18%氧化碲,14%氧化铅,5%氧化钼,6%二氧化硅,4%氧化锂,2%氧化镁,1%氧化铈。

[0062]

试验组2所述玻璃粉a包含以下质量百分数的组分:30%氧化铋,20%氧化钨,18%氧化碲,14%氧化铅,5%氧化钼,6%二氧化硅,4%氧化锂,2%氧化镁,1%氧化铈。

[0063]

试验组3所述玻璃粉a包含以下质量百分数的组分:40%氧化铋,10%氧化钨,18%氧化碲,14%氧化铅,5%氧化钼,6%二氧化硅,4%氧化锂,2%氧化镁,1%氧化铈。

[0064]

表2试验组1-3所得导电浆料在不同钝化层上的性能

[0065][0066]

表3试验组1-3所得导电浆料在不同烧结温度下的性能

[0067][0068]

由表2和表3可知,由玻璃粉a制备的导电浆料在不同钝化层、不同烧结温度下均具有较低的金属复合,主要得益于其对硅片金属接触区域较低的损伤,随着氧化铋:氧化钨比例的增加,导电浆料的金属复合明显降低,接触电阻率明显增大,且当氧化铋含量为35%,氧化钨含量为15%时,玻璃粉a制备的导电浆料具有较好的综合性能,是一款性能较好的低金属复合导电浆料。

[0069]

实施例4

[0070]

本实施例提供了一种玻璃粉b,包含以下质量百分数的组分:30%氧化碲,35%氧化铅,5%氧化铋,8.5%氧化钼,2%二氧化硅,15%氧化钨,1%氧化锂,3%氧化镁,0.5%氧化钕;所述玻璃粉b的粒径d

50

为1.6μm。

[0071]

本实施例提供了一种导电浆料,包括以下质量百分数的组分:金属粉体82%,玻璃粉b 5%,纳米金属氧化物1.5%,表面活性剂1.5%,有机粘合剂10%;所述金属粉体为银粉,所述银粉的粒径为2.0μm;所述纳米金属氧化物为氧化钼,所述氧化钼的粒径d

50

为1.5μ

m;所述表面活性剂为脂肪酸类表面活性剂。

[0072]

本实施例提供了一种导电浆料的制备方法,包括以下步骤:将金属粉体、玻璃粉b、纳米金属氧化物、表面活性剂和有机粘合剂按比例加入搅拌罐中,润湿后,再转移至球磨机上,研磨分散2h,所得物料过滤后,所得滤液即为导电浆料。

[0073]

实施例5

[0074]

本实施例与实施例4的唯一区别在于,所述玻璃粉b包含以下质量百分数的组分:37%氧化碲,15%氧化铅,20%氧化铋,1%氧化钼,10%二氧化硅,2%氧化钨,12%氧化锂,0.5%氧化镁,2.5%氧化钕。

[0075]

实施例6

[0076]

本实施例与实施例4的唯一区别在于,所述玻璃粉b包含以下质量百分数的组分:55%氧化碲,17%氧化铅,5%氧化铋,10%氧化钼,3%二氧化硅,3%氧化钨,4%氧化锂,0.5%氧化镁,2.5%氧化钕。

[0077]

测试实施例4-6制得的导电浆料的性能,测试结果如表4所示。

[0078]

表4实施例4-6所得导电浆料在不同钝化层上的性能

[0079][0080][0081]

由表4可知,实施例7-9所得的导电浆料在不同钝化层上均有不错的接触性能。

[0082]

效果例2

[0083]

为了探究玻璃粉b中氧化铋和氧化钨的质量比对导电浆料性能的影响,设置试验组4-6,试验组4-6所述导电浆料的组分与实施例4的区别之处在于玻璃粉b的原料的重量比不同,测试试验组4-6所得导电浆料在不同钝化层上的性能和在不同烧结温度下的性能,结果如表5和表6所示。

[0084]

试验组4所述玻璃粉b包含以下质量百分数的组分:45%氧化碲,25%氧化铅,10%氧化铋,5%氧化钼,3%二氧化硅,2%氧化钨,5%氧化锂,3%氧化镁,2%氧化钕。

[0085]

试验组5所述玻璃粉b包含以下质量百分数的组分:40%氧化碲,30%氧化铅,10%氧化铋,5%氧化钼,3%二氧化硅,2%氧化钨,5%氧化锂,3%氧化镁,2%氧化钕。

[0086]

试验组6所述玻璃粉b包含以下质量百分数的组分:50%氧化碲,20%氧化铅,10%氧化铋,5%氧化钼,3%二氧化硅,2%氧化钨,5%氧化锂,3%氧化镁,2%氧化钕。

[0087]

表5试验组4-6所得导电浆料在不同钝化层上的性能

[0088][0089]

表6试验组4-6所得导电浆料在不同烧结温度下的性能

[0090][0091][0092]

从表5和表6中可以看出,含有玻璃粉b的导电浆料在不同钝化层、不同烧结温度下均能形成较好的接触,特别是在叠层钝化及低温烧结的情况下,主流商用银浆的性能已经不能满足生产要求,而含有玻璃粉b的导电浆料却仍能形成较好的接触;随着氧化碲:氧化铅比例的增加,导电浆料的金属复合明显降低,接触电阻率明显增大,且当氧化碲含量为45%,氧化铅含量为25%时,含有玻璃粉b的导电浆料的综合性能最好,是一款接触窗口很宽的导电浆料。

[0093]

从以上结果可知,含有玻璃粉a的导电浆料能很大程度上降低浆料对于金属接触区域的损伤,但是其接触性能较差;含有玻璃粉b的导电浆料能在不同钝化层、不同烧结温度下与硅基体表面形成较好的接触,但是金属复合偏大;因此本发明将上述两种玻璃粉配合使用。

[0094]

实施例7

[0095]

本实施例提供了一种导电玻璃粉,所述导电玻璃粉包含玻璃粉a和玻璃粉b,所述玻璃粉a和玻璃粉b的质量比为25:75;

[0096]

所述玻璃粉a包含以下质量百分数的组分:35%氧化铋,15%氧化钨,18%氧化碲,14%氧化铅,5%氧化钼,6%二氧化硅,4%氧化锂,2%氧化镁,1%氧化铈;所述玻璃粉a的粒径d

50

为1.6μm;

[0097]

所述玻璃粉b包含以下质量百分数的组分:45%氧化碲,25%氧化铅,10%氧化铋,5%氧化钼,3%二氧化硅,2%氧化钨,5%氧化锂,3%氧化镁,2%氧化钕;所述玻璃粉b的粒径d

50

为1.6μm;

[0098]

本实施例提供了一种导电玻璃粉的制备方法,包括以下步骤:将玻璃粉a和玻璃粉b按质量比为25:75混合均匀,即得导电玻璃粉。

[0099]

本实施例提供了一种导电浆料,包括以下质量百分数的组分:金属粉体82%,导电玻璃粉5%,纳米金属氧化物1.5%,表面活性剂1.5%,有机粘合剂10%;所述金属粉体为铜

粉,所述铜粉的粒径为1.0μm;所述纳米金属氧化物为氧化铋,所述氧化铋的粒径d

50

为1μm;所述表面活性剂为脂肪酸类表面活性剂。

[0100]

本实施例提供了一种导电浆料的制备方法,包括以下步骤:将金属粉体、导电玻璃粉、纳米金属氧化物、表面活性剂和有机粘合剂按比例加入搅拌罐中,润湿后,再转移至球磨机上,研磨分散1h,所得物料过滤后,所得滤液即为导电浆料。

[0101]

实施例8

[0102]

本实施例提供了一种导电玻璃粉,所述导电玻璃粉包含玻璃粉a和玻璃粉b,所述玻璃粉a和玻璃粉b的质量比为25:75;

[0103]

所述玻璃粉a包含以下质量百分数的组分:35%氧化铋,15%氧化钨,18%氧化碲,14%氧化铅,5%氧化钼,6%二氧化硅,4%氧化锂,2%氧化镁,1%氧化铈;所述玻璃粉a的粒径d

50

为1.6μm;

[0104]

所述玻璃粉b包含以下质量百分数的组分:45%氧化碲,25%氧化铅,10%氧化铋,5%氧化钼,3%二氧化硅,2%氧化钨,5%氧化锂,3%氧化镁,2%氧化钕;所述玻璃粉b的粒径d

50

为1.6μm;

[0105]

本实施例提供了一种导电玻璃粉的制备方法,包括以下步骤:将玻璃粉a和玻璃粉b按质量比为25:75混合均匀,即得导电玻璃粉。

[0106]

本实施例提供了一种导电浆料,包括以下质量百分数的组分:金属粉体92%,导电玻璃粉1%,纳米金属氧化物0.5%,表面活性剂0.5%,有机粘合剂6%;所述金属粉体为银粉和镍粉,所述银粉和镍粉的粒径均为3.0μm;所述纳米金属氧化物为氧化镍和氧化铅,所述氧化镍和氧化铅的粒径d

50

均为1.5μm;所述表面活性剂为磷酸酯类表面活性剂;其中银粉和镍粉的质量比为1:1,氧化镍和氧化铅的质量比为1:1。

[0107]

本实施例提供了一种导电浆料的制备方法,包括以下步骤:将金属粉体、导电玻璃粉、纳米金属氧化物、表面活性剂和有机粘合剂按比例加入搅拌罐中,润湿后,再转移至球磨机上,研磨分散3h,所得物料过滤后,所得滤液即为导电浆料。

[0108]

实施例9

[0109]

本实施例提供了一种导电玻璃粉,所述导电玻璃粉包含玻璃粉a和玻璃粉b,所述玻璃粉a和玻璃粉b的质量比为25:75;

[0110]

所述玻璃粉a包含以下质量百分数的组分:35%氧化铋,15%氧化钨,18%氧化碲,14%氧化铅,5%氧化钼,6%二氧化硅,4%氧化锂,2%氧化镁,1%氧化铈;所述玻璃粉a的粒径d

50

为1.6μm;

[0111]

所述玻璃粉b包含以下质量百分数的组分:45%氧化碲,25%氧化铅,10%氧化铋,5%氧化钼,3%二氧化硅,2%氧化钨,5%氧化锂,3%氧化镁,2%氧化钕;所述玻璃粉b的粒径d

50

为1.6μm;

[0112]

本实施例提供了一种导电玻璃粉的制备方法,包括以下步骤:将玻璃粉a和玻璃粉b按质量比为25:75混合均匀,即得导电玻璃粉。

[0113]

本实施例提供了一种导电浆料,包括以下质量百分数的组分:金属粉体87%,导电玻璃粉4%,纳米金属氧化物1%,表面活性剂1%,有机粘合剂7%;所述金属粉体为银粉,所述银粉的粒径为2.0μm;所述纳米金属氧化物为氧化镍,所述氧化镍的粒径d

50

为1.5μm;所述表面活性剂为聚酯胺类聚合物。

[0114]

本实施例提供了一种导电浆料的制备方法,包括以下步骤:将金属粉体、导电玻璃粉、纳米金属氧化物、表面活性剂和有机粘合剂按比例加入搅拌罐中,润湿后,再转移至球磨机上,研磨分散2h,所得物料过滤后,所得滤液即为导电浆料。

[0115]

测试实施例7-9所得导电浆料的性能,结果如表7所示。

[0116]

表7实施例7-9所得导电浆料在不同钝化层上的性能

[0117][0118][0119]

从表7的数据可知,实施例7-9所制备的导电浆料都具有较低的金属复合性能和接触电阻率,综合性能好,满足客户端的使用需求。

[0120]

效果例3

[0121]

本效果例探究了导电玻璃粉中玻璃粉a和玻璃粉b的质量比,对导电浆料性能的影响,设置了表8中的试验组7-10,试验组7-10所述导电浆料的组分与实施例9的区别之处仅在于导电玻璃粉中玻璃粉a和玻璃粉b的质量比不同,测试试验组7-10所得导电浆料的性能,测试结果见表9和表10。

[0122]

表8试验组7-10的导电玻璃粉中玻璃粉a和玻璃粉b的质量比

[0123]

编号玻璃粉体系a占比/%玻璃粉体系b占比/%试验组72575试验组81585试验组93565试验组104555

[0124]

表9试验组7-10的导电浆料在不同钝化层上的性能

[0125][0126]

表10试验组7-10的导电浆料在不同烧结温度下的性能

[0127][0128][0129]

从表9和表10的实验数据可知,随着玻璃粉a:玻璃粉c比例的增加,导电浆料的金属复合降低,接触电阻率明显增大,当玻璃粉体系a占比为25%,玻璃粉体系c含量为75%时,导电浆料的综合性最好,特别是在叠层钝化及低温烧结时都具有较好的性能。

[0130]

效果例4

[0131]

本效果例探究了导电玻璃粉粒径d

50

对导电浆料的性能的影响,设置了表11中的试验组11-13,试验组11-13所述导电浆料与实施例9的位于区别仅在于导电玻璃粉的粒径d

50

不同,测试试验组11-13所得导电浆料的性能,测试结果如表11所示。

[0132]

表11试验组11-13的导电浆料在不同钝化层上的性能

[0133][0134]

从表11的实验数据可知,导电浆料的接触电阻率随着导电玻璃粉的粒径d

50

的增加而增大,金属复合随着导电玻璃粉的粒径d

50

的增加而减小,综合来看,当导电玻璃粉的粒径d

50

为1.6μm时,导电浆料的接触电阻率和金属复合性能综合表现最好。

[0135]

效果例5

[0136]

为了验证纳米金属氧化物、表面活性剂、以及纳米金属氧化物和表面活性剂的质量比对导电浆料的影响,设置了试验组14-19,试验组14-19所示导电浆料的组成如表12所示,试验组14-19除了导电浆料的组成含量不同,其它均与实施例9相同,测试试验组14-19所得导电浆料的性能,测试结果如表13所示。

[0137]

表12试验组14-19导电浆料中各成分的不同占比

[0138][0139]

表13试验组14-19导电浆料在不同钝化层上的性能

[0140][0141]

从表13的实验数据可知,当只添加纳米金属氧化物时,导电浆料的金属化区域和非金属化区域的损伤均明显的降低,但会导致导电浆料在单钝化层上的接触电阻率增加0.3,且在多钝化层上的接触电阻率增加的更大,更明显;在添加总质量不变的情况下,同时添加纳米金属氧化物和表面活性剂,导电浆料的金属复合性能和接触电阻率会降低;当纳米金属氧化物和表面活性剂的质量比为4:6时,导电浆料可以满足低接触电阻的情况下,明显降低导电浆料对金属化区域和非金属化区域的金属复合,当进一步增加纳米金属氧化物的比例时,导电浆料的金属复合和接触电阻率均会增加,导致导电浆料的性能变差。

[0142]

最后所应当说明的是,以上实施例用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者同等替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1