一种导电骨料制备方法及其应用

1.本发明涉及智能水泥基复合材料技术领域,尤其涉及一种导电骨料制备方法及基于纳米界面改性的智能水泥基复合材料的应用。

背景技术:

2.近几十年来,水泥基材料逐渐向智能化方向发展,尤其是将原本几乎为绝缘体的水泥基材料转化为半导体/导体,将赋予其多功能性,在现代土木工程领域发挥举足轻重的地位,例如,导电水泥基复合材料可用于结构健康监测、电固化、电磁屏蔽、道面除/融冰雪、道路称重以及交通量监测等。水泥基材料上述多功性能/智能性特征将有助于提升结构物的可靠度、安全性以及生命周期内的维护/养护成本,具有重要的经济和环境价值。

3.在过去几十年里,科研人员通过向水泥基体中添加各种各样的导电相,例如,炭黑(零维材料)、碳纳米管/碳纳米纤维(一维材料)以及石墨烯(二维材料),从而使水泥基材料的电阻率大幅降低几个数量级(即提升电导率)。需要注意的是,水泥基材料电阻率的降低幅度主要取决于导电通路的搭建品质,即引入导电相的掺量及其分散质量。通常,引入低掺量的导电相很难在水泥基体中形成良好的导电通路,而导电性的掺量与水泥基材料的电阻率近似呈现正相关的关系。以碳纳米管和石墨烯为例,一般为获得良好导电性能的水泥基复合材料,碳纳米管的掺量通常大于0.5wt%(按水泥重量计算),而石墨烯的掺量通常大于2wt%(按水泥重量计算)。

4.众所周知,提高碳纳米材料的分散质量一直是阻碍其大范围应用的首要难题和挑战,尤其是碳纳米材料在多种复杂水泥孔隙溶液中(含钙离子、钾离子和钠离子等)的分散尤为困难。先前研究表明,在水泥基体中分散高掺量的碳纳米材料是一个极其耗时、高能耗和低效的过程;此外,水泥基材料的优良导电性的获得通常是以大幅度牺牲其力学强度为代价(通常电阻率降低至1000ω

·

cm左右时,抗压强度降低40%左右);更为重要的,碳纳米材料具有超高比表面积,直接掺加如此高掺量的碳纳米材料会导致新拌水泥基复合材料在拌合、运输和浇筑过程的粘度和工作性能大度受损,对水泥基复合材料的施工、以硬化后的长期力学性能和耐久性能造成极大的负面影响。基于此,非常有必要开发一种低成本和高效率的策略来制备导电水泥基复合材料,同时避免其力学强度和工作性能的降低。

技术实现要素:

5.本发明的目的是为了解决上述存在的直接引入碳基纳米材料在水泥基体中分散困难,以及开发的智能型水泥基复合材料通常以牺牲工作性能和力学性能为代价的问题,而提供一种导电骨料及基于纳米界面改性的智能水泥基复合材料制备方法。

6.本发明的一种导电骨料及基于纳米界面改性的智能水泥基复合材料制备方法,是按照以下步骤进行的:

7.步骤一、将细骨料与氢氧化钙水溶液混合后,过滤,收集固相物,然后将细骨料烘干,得到表面嫁接钙离子的细骨料;

8.步骤二、将氧化石墨烯原液与去离子水混合,在磁力搅拌和超声分散辅助作用下得到均匀分散的氧化石墨烯溶液;

9.步骤三、将所述氧化石墨烯溶液和表面嫁接钙离子的细骨料混合,然后加热条件下持续机械搅拌,得到表面均匀包裹氧化石墨烯的细骨料,干燥后备用;

10.步骤四、将所述表面均匀包裹氧化石墨烯的细骨料进行原位的热还原和微波处理,最终得到表面包裹石墨烯的细骨料,即导电骨料。

11.进一步地,所述步骤一中的表面嫁接钙离子的细骨料,具体制备方法如下:

12.所述的表面嫁接钙离子的细骨料,具体制备方法如下:

13.将细骨料与氢氧化钙水溶液混合20-24h后,过滤,收集固相物,然后将细骨料在烘箱中烘干24-72h,以得到表面嫁接钙离子的细骨料;其中,所述细骨料为多孔陶粒、河砂或机制砂;细骨料与氢氧化钙水溶液的质量体积比为1:5-1:10。

14.表面嫁接钙离子的细骨料可以自发的与表面带负电荷的氧化石墨烯发生吸附作用,从而使带负电荷的氧化石墨烯纳米片吸附在细骨料表面。

15.进一步地,所述的细骨料粒径为75μm-2.36mm,24h的吸水率大于1.0%。

16.本发明用细骨料较常规细骨料粒径较小,意味着本发明用细骨料比表面积更大,有助于表面吸附更多的氧化石墨烯纳米片。

17.进一步地,将细骨料与氢氧化钙水溶液搅拌混合30-60min。

18.进一步地,所述的氧化石墨烯溶液,具体制备方法如下:

19.将氧化石墨烯原液与去离子水混合,并稀释至0.5-2mg/ml;先在磁力搅拌器下搅拌10-20min,再用工业超声波仪器持续超声30-60min,得到均匀分散的氧化石墨烯溶液;其中,氧化石墨烯原液的浓度为5-15mg/ml;磁力搅拌的转速为300-400rpm;超声波功率为100-200w。

20.因为氧化石墨烯的优异分散相对比较困难,本发明通过上述优化处理,以达到氧化石墨烯理想的分散效果。

21.进一步地,氧化石墨烯为实验室自制而成,其厚度为1-2nm,片径为2-3μm。

22.进一步地,所述的表面均匀包裹石墨烯的导电细骨料,具体制备方法如下:

23.步骤一、将所述分散好的氧化石墨烯溶液与表面嫁接钙离子的细骨料混合,搅拌1-3min后,在80-90℃温度下,以50-80rpm的转速持续搅拌2-3h;然后,将其在60-80℃温度下干燥48-72h,最终得到表面均匀包裹氧化石墨烯的细骨料;其中,氧化石墨烯溶液和表面嫁接钙离子的细骨料的体积比1:1.2-1:2.0;

24.步骤二:将表面均匀包裹氧化石墨烯的细骨料置于马弗炉中进行预还原,得到还原氧化石墨烯细骨料;其中,预还原温度设置为200-400℃,预还原时间为0.5-2h;

25.步骤三:经高温预还原处理后得到还原氧化石墨烯细骨料微波处理,最终得到表面包裹石墨烯的细骨料,即导电细骨料;其中,微波炉功率为800-1000w,微波处理时间为5-60s。

26.细骨料表面包裹氧化石墨烯是为了后续工序,包裹在细骨料表面的氧化石墨烯经还原工序得到石墨烯。石墨烯是最终的产品,石墨烯导电,但是石墨烯没表面官能团,没法和嫁接钙离子的细骨料自发吸附。

27.本发明的一种导电骨料的应用,用于制备基于纳米界面改性的智能型水泥基复合

材料。

28.进一步地,所述的制备基于纳米界面改性的智能型水泥基复合材料,制备方法如下:

29.将减水剂和拌合水预混合以备用;然后将含减水剂的水溶液与水泥混合;在搅拌过程中加入导电骨料,搅拌4min后,得到导电水泥复合材料;最后浇筑到模具中;得到纳米界面改性的智能水泥基复合材料;其中,所述的导电骨料完全取代水泥基复合材料中的天然骨料。

30.本发明制备的导电骨料用于作为监测混凝土结构物健康物质;用于作为道路融雪除冰的原料;用于作为电磁屏蔽混凝土的原料。

31.本发明使用氢氧化钙水溶液对细骨料表面进行改性,使骨料表面嫁接钙离子(表面带正电荷的细骨料可以与表面带负电位的氧化石墨烯自发的发生吸附作用,从而使带负电荷的氧化石墨烯纳米片吸附在细骨料表面);然后按预设体积比例将氧化石墨烯溶液与表面嫁接钙离子的细骨料在加热环境下持续搅拌、干燥处理,进一步增加氧化石墨烯吸附质量以及与骨料的吸附强度,以得到表面均匀包裹氧化石墨烯的细骨料颗粒;然后将所述表面包裹氧化石墨烯的细骨料经高温热还原预处理,得到还原氧化石墨烯细骨料;最终,将所述还原氧化石墨烯细骨料经微波处理得到石墨烯骨料,即导电骨料。由此,细骨料表面均匀包裹的氧化石墨烯经高温预处理和微波处理后,原位的还原成高品质石墨烯,因此,在碳材料极低用量下(仅为水泥质量的0.05wt%),即可在水泥基复合材料中搭建优异的导电骨架,以形成优异的导电通路,从而得到性能优异的导电水泥基复合材料。此外,这种基于界面纳米涂层工艺制备的导电水泥基复合材料,避免了向碱性水泥基体中直接引入碳纳米材料难以实现均匀分散,从而导致形成缺陷以及无法构建良好的导电网络等。

附图说明

32.图1为本发明实施例中提供的导电骨料制备过程示意图;

33.图2为本发明实施例中提供的普通骨料和导电骨料外观对比图;

34.图3为本发明实施例中提供的普通骨料和导电骨料的扫描电镜对比图;其中,左图为普通骨料,右图为导电骨料;插图分别为两种骨料的方框区域放大图;

35.图4为本发明实施例中提供的导电水泥基复合材料示意图;

36.图5为本发明实施例中提供的导电水泥基复合材料压阻性能测试示意图;

37.图6为本发明实施例中提供的导电水泥基复合材料压阻性能测试结果图;

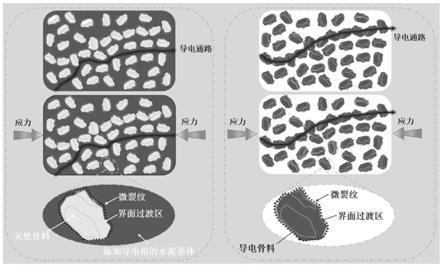

38.图7为本发明实施例中提供的导电水泥基复合材料导电机理示意图;其中,左图为普通水泥基复合材料添加导电相后的导电机理示意图,右图为添加导电骨料的基于纳米界面改性的智能水泥基复合材料的导电机理示意图。

具体实施方式

39.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

40.本发明提供的一种导电骨料及纳米界面改性的自感应水泥基复合材料制备方法,

包括:细骨料表面改性;提供分散均匀的氧化石墨烯溶液(graphene oxide,用go表示);制备表面均匀包裹go的细骨料;经热还原和微波处理,细骨料表面包裹的go原位完全还原成石墨烯,即得到导电石墨烯细骨料;制备导电水泥基复合材料。

41.参照图1-图6所示,根据本发明提供的一种导电骨料及纳米界面改性的自感应水泥基复合材料制备方法,以下第一实施例至第六实施例采用了不同参数条件下制备得到导电石墨烯骨料和导电水泥基复合材料,对导电骨料的接触角和24h吸水率等指标进行了测试;此外,对导电水泥基复合材料的工作性能、28d力学强度、界面过渡区质量(孔隙率和界面长度)、28d电阻率以及压阻性能进行了表征。

42.第一实施例

43.本实施例的一种导电骨料及纳米界面改性的自感应水泥基复合材料制备方法,包括:

44.按体积比1:1.2将go溶液和表面嫁接钙离子细骨料置于广口铝盆中,先手动搅拌3min,然后置于80℃加热状态下,用搅拌器以50rpm的转速持续搅拌2h,使go均匀的吸附在细骨料颗粒表面;然后将吸附氧化石墨烯的细骨料在60℃烘箱中干燥48h,最终得到表面均匀包裹氧化石墨烯的细骨料;

45.将表面包裹氧化石墨烯的细骨料置于马弗炉中进行200℃高温预还原1h;然后,将经高温预还原处理后得到还原氧化石墨烯细骨料在微波炉中(功率设置为800w)处理10s,最终得到表面包裹石墨烯的细骨料,即导电骨料。

46.最后,将减水剂和拌合水预混合以备用;然后将含减水剂的水溶液与水泥混合;在搅拌过程中缓慢加入导电骨料(导电骨料完全取代天然细集料,即每单位1350g导电骨料),搅拌4min后得到得到导电水泥复合材料(水灰比为0.4);最后将拌合物浇筑到模具中,插入四个平行的铜制电极片,得到基于导电骨架结构设计的导电水泥砂浆。

47.所述的减水剂为聚羧酸系高性能减水剂;减水剂为水泥质量的1%;水泥为常规42.5普通硅酸盐水泥。

48.所述的细骨料为河砂,粒径为75μm-2.36mm,24h的吸水率为0.5-1.0%。

49.其中,go溶液制备方法包括:

50.步骤一,取高浓度go原液;

51.步骤二,将go原液与去离子水混合,并稀释至1mg/ml;先用磁力搅拌器下搅拌10min,再用工业超声波仪器持续超声30min,以得到均匀分散的氧化石墨烯溶液。

52.其中,go原液的浓度为10mg/ml;go原液可以是深圳烯材科技有限公司通过hummers法生产;可选的,磁力搅拌器可以是zmcl型智能磁力搅拌器,转速为300rpm;超声分散设备可以是kh-500de型数控超声波清洗器,功率为100w。

53.第二实施例

54.本实施例的一种导电骨料及纳米界面改性的自感应水泥基复合材料制备方法,与实施例一不同的是,本实施例中,go溶液和表面嫁接钙离子的细骨料体积比为1:1.5;混合物用搅拌器以80rpm的转速持续搅拌2h,使go均匀的吸附在细骨料颗粒表面;然后将吸附氧化石墨烯的细骨料在80℃烘箱中干燥48h,最终得到表面均匀包裹氧化石墨烯的细骨料。其余步骤与实施例一相同。

55.第三实施例

56.本实施例的一种导电骨料及纳米界面改性的自感应水泥基复合材料制备方法,与实施例一不同的是,本实施例中,go溶液和表面嫁接钙离子的细骨料体积比为1:1.3。首先,将拌合物手拌2min,然后置于90℃加热状态下,用搅拌器以60rpm的转速持续搅拌1h,使go均匀的吸附在细骨料颗粒表面;然后将吸附氧化石墨烯的细骨料在60℃烘箱中干燥72h,最终得到表面均匀包裹氧化石墨烯的细骨料。其余步骤与实施例一相同。

57.第四实施例

58.本实施例的一种导电骨料及纳米界面改性的自感应水泥基复合材料制备方法,与实施例一不同的是,本实施例中,将表面包裹氧化石墨烯的细骨料置于马弗炉中进行300℃高温预还原0.5h;然后,将经高温预还原处理后得到还原氧化石墨烯细骨料在微波炉中(功率设置为1000w)处理10s,最终得到表面包裹石墨烯的细骨料,即导电骨料。其余步骤与实施例一相同。

59.第五实施例

60.本实施例的一种导电骨料及纳米界面改性的自感应水泥基复合材料制备方法,与实施例一不同的是,本实施例中,将表面包裹氧化石墨烯的细骨料置于马弗炉中进行300℃高温预还原1h;然后,将经高温预还原处理后得到还原氧化石墨烯细骨料在微波炉中(功率设置为1000w)处理30s,最终得到表面包裹石墨烯的细骨料,即导电骨料。其余步骤与实施例一相同。

61.第六实施例

62.本施例为对照组,仅提供的水泥基复合材料,即不掺加导电石墨烯骨料的水泥基复合材料,具体为:

63.将减水剂和拌合水预混合以备用;然后将含减水剂的水溶液与水泥按0.4:1的比例混合。所述的减水剂为聚羧酸系高性能减水剂;减水剂用量为水泥质量的1%;水泥为常规42.5普通硅酸盐水泥。在搅拌过程中缓慢加入普通细骨料(所述普通细骨料为天然河砂,每单位添加1350g),搅拌4min后得到得到水泥基复合材料;最后将拌合物浇筑到模具中,插入四个平行的铜制电极片。

64.结合下表及上述第一实施例至第六实施例,检测结果如下表所示。

65.[0066][0067]

结合上表,与实施六相比,本发明提供的技术方案可大幅提升骨料的水接触角,从而骨料的吸水率,有利于改善导电水泥基复合材料在潮湿环境下的导电稳定性以及水侵蚀环境下的耐久性。尤其是对比实施例五和实施例六,骨料的颜色从淡黄色转变为黑色(见图2),表示石墨烯已成功的包裹在细骨料表面;此外,由图3可见,利用扫面电子显微镜可以清晰的看到实施例五工艺制备的导电骨料颗粒表面有一层完整的石墨烯薄膜,而实施六用到的未处理细骨料表面只有少量灰尘和沟槽。

[0068]

与实施例六相比,本发明提供的技术方案(实施例一至实施例五)可以小幅提升拌合物工作性能;此外,在小幅降低抗压强度和抗折强度的情况下,电阻率降低了约3个数量级,电阻变化率提升了1个数量级。其中,实施例五表现出最低的电阻率和最高电阻变化率,结果表明,在300℃下预处理1h,对细骨料表面包裹的石墨烯预还原效果最佳。

[0069]

其中,细骨料表面经氢氧化钙饱和溶液改性后,其颗粒表面带弱正电荷,而go表面带负电荷,在持续搅拌过程中,表面改性过的细骨料可持续吸附go;此外,搅拌过程在80-90℃高温环境进行,可利用细骨料和go纳米片两者热膨胀系数差异,将使go进一步均匀的包覆在细骨料表面;可以理解的是,将吸附go的细骨料在60-80℃烘箱中进一步干燥48-72h,可进一步提高细骨料和go纳米片之间的结合力和包裹质量,最终得到表面均匀包裹go的细骨料。

[0070]

其次,利用go薄膜热还原的基本原理,首先对包裹氧化石墨烯的细骨料置于马弗炉中预处理,使细骨料表面包裹的go预还原成还原氧化石墨烯;在将其进一步利用微波还原,完全原位还原至石墨烯,最终得到石墨烯包裹细骨料,即导电骨料。

[0071]

最后,将导电骨料、水泥、水和减水剂搅拌得到导电水泥基复合材料。可以理解的是,水泥基材料中,骨料的体积占60-80%,即导电骨料很容易在水泥基复合材料中形成导电骨料,从而形成稳定的导电网络通路。基于此,本发明提出的基于水泥-骨料界面纳米涂层的改性工艺,在使用极低掺量碳纳米材料(水泥用量的0.05wt%)的情况下,即可得到具有优异电阻率和电阻变化力、以及优异循环稳定性的智能水泥基复合材料。

[0072]

本发明的实施例中由上述的制备方法制备得到的一种导电骨料及纳米界面改性

的自感应水泥基复合材料,可以应用于结构健康监测、电固化、电磁屏蔽、道面除/融冰雪、道路称重以及交通量监测等领域。

[0073]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例及不同实施例或示例的特征进行结合和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1