一种从废磷酸铁锂正极粉制备磷酸铁的方法

本发明涉及废磷酸铁锂正极粉回收,尤其涉及一种从废磷酸铁锂正极粉制备磷酸铁的方法。

背景技术:

1、随着电动汽车销量的逐年递增,不同类型的电池也都涌现在市场当中。而磷酸铁锂电池目前是能源汽车的主流动力电池,主要原因是具有安全性能好、循环寿命长、成本低等突出优点。

2、磷酸铁是磷酸铁锂正极材料制备的前驱体,也是用作制备陶瓷、催化剂及磷酸盐玻璃等必备的化工材料。传统的磷酸铁制备工艺包括一步法和两步法。目前制备电池级磷酸铁常用的是a123systemsllc公开的两步法技术(us9174846b2)。两步法包括两种合成模式,第一种合成模式为,先使亚铁源(如feso4·7h2o)和磷源(如(nh4)2hpo4)经氨水调节ph值至4-5后沉淀制得八水磷酸亚铁(fe3(po4)2·8h2o),八水磷酸亚铁经洗涤后,再用水溶液搅拌打浆,并往浆料中加入磷酸和双氧水、升温浆料至100℃以下,制得二水磷酸铁晶体(fepo4·2h2o),该二水磷酸铁晶体会再次洗涤以提高纯度;第二种合成模式为,先使亚铁源(如feso4·7h2o)和磷源(如(nh4)2hpo4)在氧化剂(如双氧水)存在的水溶液环境中反应生成无定形磷酸铁沉淀,并洗涤所获得的无定形磷酸铁沉淀,再将洗后的无定形磷酸铁沉淀加入至磷酸溶液中、于85-100℃下转晶,制得二水磷酸铁晶体,该二水磷酸铁晶体也会再次洗涤去除夹带的游离离子。

3、cn112093785a公开了一种磷酸铁锂正极废料锂的高效回收和电池用磷酸铁制备方法,该方法采用廉价的空气直接氧化磷酸铁锂正极废料,使锂离子从废料中脱出进入到溶液,实现锂的选择性提取;水浸渣与铁粉及少量硫酸混合进行球磨活化还原,活化后得到的固体产物用硫酸溶液进行搅拌溶出。得到的铁、磷溶液与双氧水、氢氧化钠溶液反应,并经陈化、洗涤、煅烧后得到电池用磷酸铁。

4、cn110980677a公开了一种用残次品磷酸铁制备磷酸铁锂前驱体的方法,该法将残次品磷酸铁利用酸性溶液进行溶解,然后将溶解液进行铁磷比的调配,在控制体系ph值为1.0-1.5、温度为80-100℃条件下制得磷酸铁。

5、近年来,随着磷酸铁锂电池报废量的逐年递增,如何将其回收再利用已经成为社会各界广泛关注的问题。目前的退役电池以回收其中的锂元素为主,而其中的铁、磷元素虽然占据主要含量,但是尚未得到有效的回收利用,造成资源的浪费。

6、因此,需要开发一种操作简单,成本较低的废磷酸铁锂正极粉中铁磷的回收方法。

技术实现思路

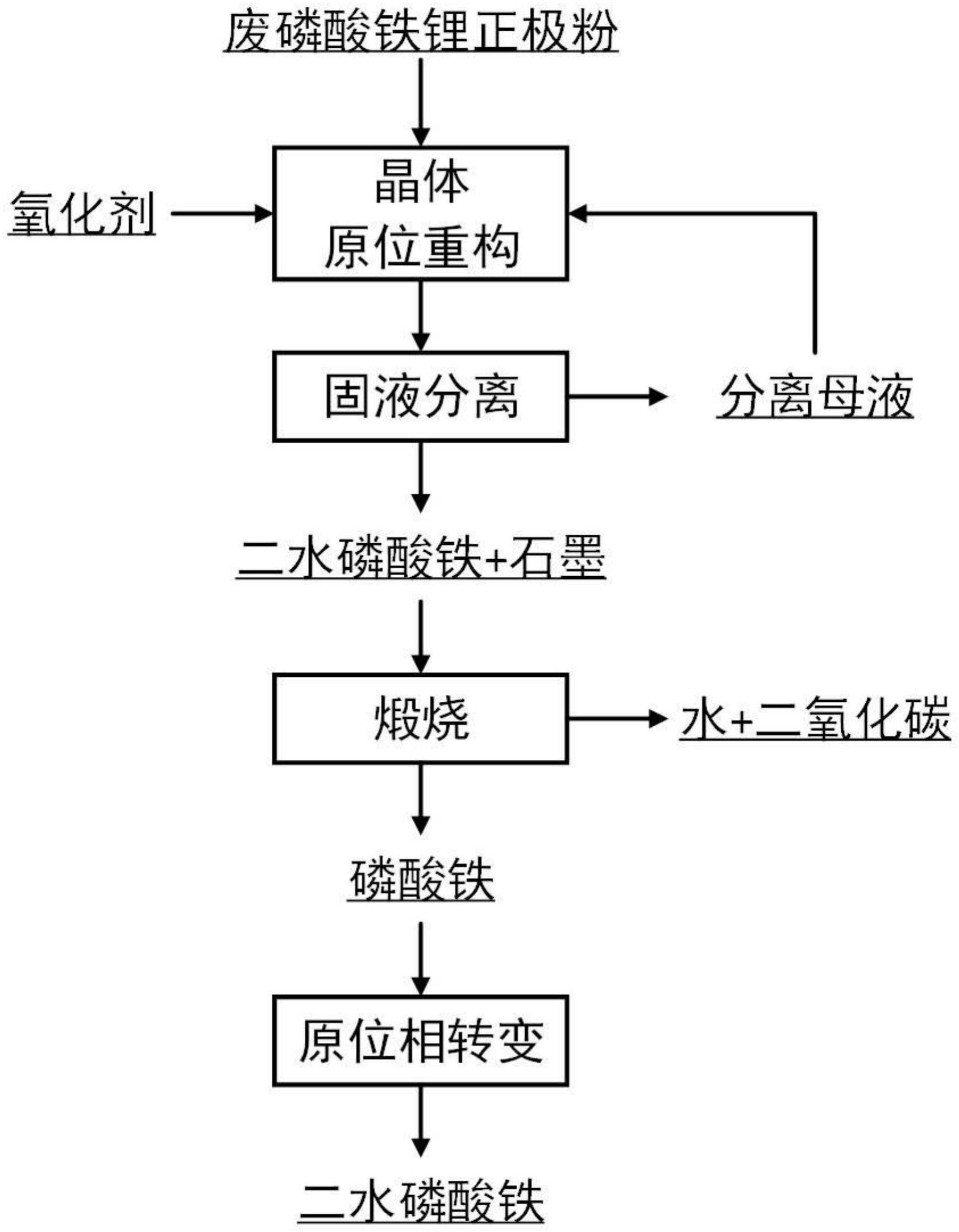

1、鉴于现有技术中存在的问题,本发明提供一种从废磷酸铁锂正极粉制备磷酸铁的方法,所述方法通过酸液溶解正极粉得到含有二水磷酸铁及石墨等杂质的混合浆料液,实现磷酸铁与其他杂质离子的分离,且高温煅烧去除磷酸铁当中的有机杂质,提高磷酸铁纯度的同时也改善了磷酸铁的形貌和粒度,二次结晶进行磷酸铁原位相转变且提高了纯度,流程简单,可制得电池级磷酸铁。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种从废磷酸铁锂正极粉制备磷酸铁的方法,所述方法包括:

4、(1)废磷酸铁锂正极粉于酸液中浸出,所述浸出过程中加入氧化剂,并经晶体原位重构,析出二水磷酸铁,得到含二水磷酸铁和石墨的固体混合物;

5、(2)所述固体混合物经煅烧,得到无水磷酸铁;

6、(3)所述无水磷酸铁溶于酸液中,同时进行磷酸铁原位相转变,得到二水磷酸铁。

7、本发明提供的从废磷酸铁锂正极粉制备磷酸铁的方法通过酸液浸出并抑制废磷酸铁锂正极粉中的其他金属离子在晶体原位重构的过程中再次进行二水磷酸铁晶格中,从而无需再次固液分离和再结晶步骤,直接实现了二水磷酸铁与其他杂质离子的分离,虽然二水磷酸铁仍然与石墨等物质形成固体混合物,但经过煅烧后将石墨转化为二氧化碳和水,从而能够得到无水磷酸铁,并经过二次溶解和原位相转变之后能够得到电池级的二水磷酸铁,步骤简单,且无需转化为碳酸锂而是直接回收了磷酸铁,应用前景十分广阔。

8、优选地,步骤(1)中所述废磷酸铁锂正极粉中含有碳、锂、铁、磷、锰、镍、铜和铝。本发明所述废磷酸铁锂正极粉中主要含有上述元素。

9、优选地,所述废磷酸铁锂正极粉中还含有锌、钙、铬、钠、铅、钛或镁中的任意一种或至少两种的组合,例如可以是同时含有锌、钙、铬、钠、铅、钛和镁。

10、优选地,所述废磷酸铁锂正极粉中铁含量为24~28wt%,例如可以是24wt%、25wt%、26wt%、27wt%或28wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

11、优选地,所述废磷酸铁锂正极粉中磷含量为15~17wt%,例如可以是15wt%、15.3wt%、15.5wt%、15.7wt%、15.9wt%、16.2wt%、16.4wt%、16.6wt%、16.8wt%或17wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

12、优选地,所述废磷酸铁锂正极粉中锂含量为3.2~4.5wt%,例如可以是3.2wt%、3.4wt%、3.5wt%、3.7wt%、3.8wt%、4wt%、4.1wt%、4.3wt%、4.4wt%或4.5wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

13、优选地,所述废磷酸铁锂正极粉中铝含量为0.2~0.3wt%,例如可以是0.2wt%、0.22wt%、0.23wt%、0.24wt%、0.25wt%、0.26wt%、0.27wt%、0.28wt%、0.29wt%或0.3wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

14、优选地,所述废磷酸铁锂正极粉中铜含量为1.6~1.9wt%,例如可以是1.6wt%、1.64wt%、1.67wt%、1.7wt%、1.74wt%、1.77wt%、1.8wt%、1.84wt%、1.87wt%或1.9wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

15、优选地,所述废磷酸铁锂正极粉中镍含量为0.45~0.55wt%,例如可以是0.45wt%、0.47wt%、0.48wt%、0.49wt%、0.5wt%、0.51wt%、0.52wt%、0.53wt%、0.54wt%或0.55wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

16、优选地,所述废磷酸铁锂正极粉中锰含量为1.5~2.5wt%,例如可以是1.5wt%、1.7wt%、1.8wt%、1.9wt%、2wt%、2.1wt%、2.2wt%、2.3wt%、2.4wt%或2.5wt%等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

17、优选地,所述废磷酸铁锂正极粉中含有磷酸铁锂橄榄石晶型和石墨物相。

18、优选地,步骤(1)中所述酸液包括硫酸、盐酸、磷酸或硝酸中的任意一种或至少两种的组合,其中典型但非限制性的组合为硫酸和盐酸的组合,磷酸和盐酸的组合,硫酸和磷酸的组合,硝酸和盐酸的组合。

19、优选地,所述酸液的氢离子浓度为0.5~12mol/l,例如可以是0.5mol/l、1mol/l、1.2mol/l、1.5mol/l、2mol/l、2.5mol/l、3mol/l、3.5mol/l、4mol/l、5mol/l、6mol/l、7mol/l、8mol/l、9mol/l、10mol/l、11mol/l或12mol/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为1.5~5mol/l。

20、常规方法一般是用较纯物质在低酸度溶液中进行溶解析出,反应酸度一般在ph值2以上,制备得到的磷酸铁一般为无定型磷酸铁,再通过转晶工艺得到所需的磷酸铁产品。本发明通过高酸度体系抑制溶解到液相的杂质离子再次进入到磷酸铁晶格当中,并且通过高温煅烧去除磷酸铁当中的有机杂质,提高磷酸铁纯度的同时也改善了磷酸铁的形貌。

21、优选地,步骤(1)中所述浸出的温度为5~100℃,例如可以是5℃、16℃、27℃、37℃、48℃、58℃、69℃、79℃、90℃或100℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为5~50℃,进一步优选为5~40℃。

22、优选地,所述浸出的液固比为1~50:1ml/g,例如可以是1:1ml/g、7:1ml/g、12:1ml/g、18:1ml/g、23:1ml/g、29:1ml/g、34:1ml/g、40:1ml/g、45:1ml/g或50:1ml/g等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为1~25:1ml/g,进一步优选为1~20:1ml/g。

23、优选地,所述浸出的时间为0.5~12h,例如可以是0.5h、1.8h、3.1h、4.4h、5.7h、6.9h、8.2h、9.5h、10.8h或12h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为0.5~10h,进一步优选为0.5~6h。

24、优选地,步骤(1)中所述氧化剂包括空气、氧气、臭氧或过氧化氢中的任意一种或至少两种的组合,其中典型但非限制性的组合为空气和氧气的组合,空气和臭氧的组合,臭氧和氧气的组合,过氧化氢和氧气的组合,空气和过氧化氢的组合。

25、本发明由于废磷酸铁锂正极粉中铁全部以二价铁或部分以二价铁的形式存在,通过氧化剂的加入使亚铁离子转化为三价铁离子,从而能够进行晶格重构,实现磷酸铁与其他杂质离子的分离。

26、优选地,所述氧化剂为气体时,氧化剂的流量为0.5~50ml/min,例如可以是0.5ml/min、6ml/min、11.5ml/min、17ml/min、22.5ml/min、28ml/min、33.5ml/min、39ml/min、44.5ml/min或50ml/min等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为0.5~40ml/min,进一步优选为0.5~30ml/min。

27、优选地,所述氧化剂为过氧化氢时,过氧化氢的浓度为0.1~5mol/l,例如可以是0.1mol/l、0.7mol/l、1.2mol/l、1.8mol/l、2.3mol/l、2.9mol/l、3.4mol/l、4mol/l、4.5mol/l或5mol/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为0.5~5mol/l,进一步优选为1~4mol/l。

28、优选地,所述氧化剂的氧化温度为5~60℃,例如可以是5℃、12℃、18℃、24℃、30℃、36℃、42℃、48℃、54℃或60℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为5~50℃,进一步优选为5~40℃。

29、优选地,所述氧化剂的氧化时间为0.5~12h,例如可以是0.5h、1.8h、3.1h、4.4h、5.7h、6.9h、8.2h、9.5h、10.8h或12h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为0.5~10h,,进一步优选为0.5~6h。

30、优选地,步骤(1)中所述浸出后进行升温并保温,或者所述浸出后进行保温。

31、优选地,所述保温的温度为60~200℃,例如可以是60℃、76℃、92℃、107℃、123℃、138℃、154℃、169℃、185℃或200℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为80~200℃,进一步优选为95~150℃。

32、优选地,所述保温的时间为0.5~24h,例如可以是0.5h、3h、5h、8h、11h、13h、16h、18h、21h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为0.5~20h,进一步优选为0.5~15h。

33、优选地,步骤(2)中所述煅烧的温度为500~1300℃,例如可以是500℃、580℃、670℃、760℃、850℃、940℃、1000℃、1100℃、1200℃或1300℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为500~1000℃,进一步优选为700~1000℃。

34、优选地,所述煅烧的时间为0.5~24h,例如可以是0.5h、3h、5h、8h、11h、13h、16h、18h、21h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为0.5~20h,,进一步优选为0.5~15h。

35、优选地,所述煅烧的气氛包括空气和/或氧气。

36、优选地,步骤(3)中所述酸液包括硫酸、盐酸、磷酸或硝酸中的任意一种或至少两种的组合,其中典型但非限制性的组合为硫酸和盐酸的组合,磷酸和盐酸的组合,硫酸和磷酸的组合,硝酸和盐酸的组合。

37、优选地,所述酸液的氢离子浓度为0.5~12mol/l,例如可以是0.5mol/l、1.5mol/l、3mol/l、4mol/l、5mol/l、6mol/l、8mol/l、9mol/l、10mol/l或12mol/l等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

38、优选地,所述无水磷酸铁溶于酸液的液固比为1~50:1ml/g,例如可以是1:1ml/g、7:1ml/g、12:1ml/g、18:1ml/g、23:1ml/g、29:1ml/g、35:1ml/g、40:1ml/g、45:1ml/g或50:1ml/g等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

39、优选地,所述无水磷酸铁溶于酸液的时间为0.5~12h,例如可以是0.5h、1.5h、3h、4h、5h、6h、8h、9.5h、10h或12h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用。

40、优选地,步骤(3)中所述无水磷酸铁溶于酸液后进行升温并保温,或者所述无水磷酸铁溶于酸液后进行保温。

41、优选地,所述保温的温度为60~200℃,例如可以是60℃、75℃、90℃、100℃、125℃、135℃、155℃、165℃、185℃或200℃等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为80~200℃,进一步优选为95~150℃。

42、优选地,所述保温的时间为0.5~24h,例如可以是0.5h、3h、5h、8h、11h、13h、16h、18h、21h或24h等,但不限于所列举的数值,该范围内其他未列举的数值同样适用,但不限于所列举的数值,该范围内其他未列举的数值同样适用,优选为0.5~20h,,进一步优选为0.5~15h。

43、作为本发明优选地技术方案,所述方法包括如下步骤:

44、(1)废磷酸铁锂正极粉于氢离子浓度为0.5~12mol/l的酸液中浸出,浸出的温度为5~100℃,液固比为1~50:1ml/g,时间为0.5~12h;所述浸出过程中加入氧化剂,氧化温度为5~60℃,氧化时间为0.5~12h,进行升温并保温或者进行保温,保温的温度为60~200℃,保温的时间为0.5~24h,同时经晶体原位重构,析出二水磷酸铁,得到含二水磷酸铁和石墨的固体混合物;

45、(2)所述固体混合物在空气和/或氧气的气氛中于500~1300℃煅烧0.5~24h,得到无水磷酸铁;

46、(3)所述无水磷酸铁溶于氢离子浓度为0.5~12mol/l的酸液中,液固比为1~50:1ml/g,无水磷酸铁溶于酸液的时间为0.5~12h,所述无水磷酸铁溶于酸液后进行升温并保温,或者所述无水磷酸铁溶于酸液后进行保温,保温的温度为60~200℃,时间为0.5~24h,同时进行磷酸铁原位相转变,得到二水磷酸铁。

47、本发明对上述工艺中的固液分离没有特殊限制,可采用本领域技术人员熟知的任何可用于固液分离的装置和方式,也可根据实际工艺进行调整,例如可以是过滤、离心或沉降分离等,也可以是不同方式的结合。

48、与现有技术相比,本发明至少具有以下有益效果:

49、(1)本发明提供的从废磷酸铁锂正极粉制备磷酸铁的方法操作工艺简单,成本低,可有效回收废磷酸铁锂正极粉中的铁磷,制得的磷酸铁具有规则均一的形貌,平均粒径在15~40μm之间,粉末压实密度达到0.7~0.95g/cc之间;

50、(2)本发明提供的从废磷酸铁锂正极粉制备磷酸铁的方法在酸液浸取的过程中无需固液分离和再结晶沉淀,通过晶体原位重构即可实现磷酸铁与杂质离子的分离,流程大大缩减;

51、(3)本发明提供的从废磷酸铁锂正极粉制备磷酸铁的方法能够得到电池级的磷酸铁,实现了非磷酸铁锂正极粉向电池级磷酸铁的转化,磷酸铁的纯度可达到99.5%以上,磷酸铁的回收率在92%以上,应用前景广阔。

- 还没有人留言评论。精彩留言会获得点赞!