一种碳化物复合材料及其生产方法和制品与流程

1.本发明涉陶瓷基复合材料制备技术领域,尤其涉及一种碳化物复合材料及其生产方法和制品。

背景技术:

2.陶瓷基复合材料,具有先进陶瓷材料的各种优异性能,如耐高温、抗腐蚀、高强度、高刚度和相对比重底等。同时通过高效增韧相纤维的引入,克服了陶瓷材料的固有脆性,有效提高其损伤容限和可靠性。

3.目前,生产纤维增韧陶瓷基复合材料以及陶瓷基复合材料结构件的方法主要包括化学气相渗透法(chemical vapor infiltration-cvi)、前驱体转化法(precursor infiltration pyrolysis-pip)、金属熔渗法(metal reaction infiltration-mri)等。

4.然而,现有技术中生产纤维增韧陶瓷基复合材料的方法,还存在着成本高、耗时长、产量小以及产率低等问题。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种碳化物复合材料及其制品的生产方法,在碳化物复合材料中加入纤维增韧,实现了熔渗材料有效均匀的熔渗,和多孔结构的预制体中的碳有效均匀的反应,制备的材料中游离碳的含量最小化,同时不会造成增强相纤维的衰退,保证和/或增加了复合材料的抗氧化和抗腐蚀性能,有效提高了所制备的材料和制品的使用寿命、质量稳定可靠性。

6.根据本技术的第一个方面,提供了一种碳化物复合材料的生产方法,包括以下步骤:

7.提供预定结构的预制体,所述预制体包括第一纤维和聚合物树脂,所述预制体中所述第一纤维的体积含量大于10%;

8.向所述预制体中注入第一溶液,所述第一溶液渗透到所述预制体中;

9.加热处理渗入了所述第一溶液的所述预制体,形成多孔结构的碳骨架;

10.向所述多孔结构的碳骨架中注入熔渗材料,所述熔渗材料与所述多孔结构的碳骨架中的碳发生熔渗反应,形成碳化物复合材料,所述第一纤维分散在所述碳化物复合材料中。

11.可选择地,所述加热处理渗入了所述第一溶液的所述预制体,包括:

12.持续加热渗入了所述第一溶液的所述预制体至第一温度,并保持在所述第一温度的状态第一预设时长,所述聚合物树脂碳化形成初始碳骨架,所述第一溶液气化向所述初始碳骨架外部逸出,在所述初始碳骨架中形成多个孔结构,形成多孔结构的碳骨架。

13.可选择地,所述第一温度高于所述第一溶液的沸点温度,所述第一溶液的沸点温度高于聚合物树脂的聚合温度。

14.可选择地,多个所述孔结构中的部分孔结构为纳米级和/或微米级的开放孔,多个

所述孔结构中的部分孔结构为纳米级和/或微米级的封闭孔,所述多孔结构的碳骨架为海绵状或者泡沫状的结构。

15.可选择地,所述第一溶液气化向所述初始碳骨架外部逸出,包括:

16.所述第一溶液受热气化成第一气体,部分所述第一气体逸出至所述初始碳结构的外部,其逸出路径在所述初始碳结构中形成所述孔结构;

17.部分所述第一气体在在逸出过程中破裂,或在所述第一预设时长的停止时刻,部分所述第一气体还未逸出至所述初始碳结构的外部,其留存在所述初始碳结构中形成所述孔结构。

18.可选择地,所述熔渗材料包括熔融金属和/或熔融非金属。

19.可选择地,所述所述熔渗材料与所述多孔结构的碳骨架中的碳发生熔渗反应,包括:

20.将所述多孔结构的碳骨架加热至第二温度,所述第二温度高于所述熔渗材料的熔点。

21.根据本技术的第二个方面,提供了一种碳化物复合材料,所述碳化物复合材料由如上述生产方法得到。

22.根据本技术的第三个方面,提供了一种碳化物复合材料的制品,全部或部分由上述的碳化物复合材料制成。

23.本发明的生产方法,熔渗材料注入至多孔结构的碳骨架中,熔渗材料与多个孔结构的孔壁接触,增加了熔渗材料与多孔结构的碳骨架的接触面积,提高了多孔结构的碳骨架与碳发生熔渗反应的速度,多孔结构的碳骨架中的碳最大程度的与熔渗材料反应,形成的碳化物复合材料中几乎不存在游离碳。

24.本发明的生产方法选用第一纤维与聚合物树脂形成预制体,第一纤维在熔渗过程中不参与反应,无需要对第一纤维表面做特殊处理,即可保证形成的碳化物复合材料中分散设置有第一纤维,第一纤维的存在增加了碳化物复合材料的抗氧化和抗腐蚀性能,有效提高了所制备的材料和制品的使用寿命、质量稳定性和可靠性。

25.本发明的生产方法生产的碳化物复合材料具有良好的高温抗氧化性和/或较好的耐磨性,具有140mpa以上的弯曲强度,同时在弯曲试验中,具有0.15%以上的断裂延伸率,适用于航空、航天、交通及新能源等领域。

附图说明

26.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

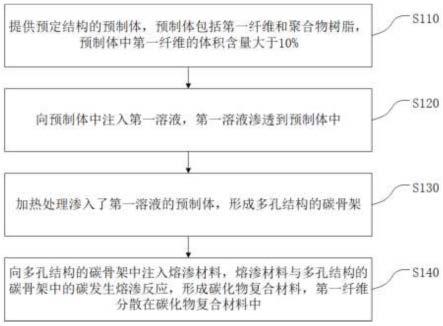

27.图1是实施例中碳化物复合材料的生产方法的流程图;

28.图2是实施例中形成的多孔结构的预制体的扫描电镜图;

29.图3是实施例中生产得到的碳化物复合材料的扫描电镜图。

具体实施方式

30.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是

本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征向量可以相互任意组合。

31.目前,生产纤维增韧陶瓷基复合材料以及陶瓷基复合材料结构件的方法主要包括化学气相渗透法(chemical vapor infiltration-cvi)、前驱体转化法(precursor infiltration pyrolysis-pip)、金属熔渗法(metal reaction infiltration-mri)等。

32.但是,化学气相渗透法的生产耗时极长,生产成本很高,不适合大量生产,严重限制了陶瓷基复合材料的应用范围。前驱体转化法需要处理前驱体,生产的陶瓷基复合材料的性能受处理效果影响,效果不稳定,同时生成耗时较长;金属熔渗法中碳化物的分布受到纤维复合预制体微观结构的影响,无法在大范围内有效均匀熔渗,同时无法与基体中的碳有效反应,容易形成游离碳残留在基体中,严重影响了所制备的复合材料的材料性能,特别是在高温环境下的性能,游离碳在一定温度下就会氧化,容易受到腐蚀,致使材料孔隙率上升,导致其力学与热力学性能等在结构件的实际使用状态不稳定,甚至出现性能下降的情况。

33.本技术提供了一种碳化物复合材料的生产方法,先形成多孔结构的碳骨架,多孔结构的碳骨架包括多个均匀且密集分布的孔结构,然后向多孔结构的碳骨架中灌注熔渗材料,熔渗材料灌注入到孔结构中与多孔结构的碳骨架充分接触,再加热处理以使熔渗材料与多孔结构的碳骨架中的碳发生熔渗反应,熔渗材料与碳反应生成碳化物复合材料的速度更快、效率更高,减少了碳化物复合材料中游离碳的存在。

34.本公开示例性的实施例中提供了一种碳化物复合材料的生产方法,如图1所示,包括以下步骤:

35.步骤s110:提供预定结构的预制体,预制体包括第一纤维和聚合物树脂,预制体中第一纤维的体积含量大于10%。

36.在本实施例中,提供预定结构的预制体,包括:首先,提供第一纤维和聚合物树脂。其中,聚合物树脂包括酚醛树脂,聚合物树脂的聚合温度为第二温度t2。第一纤维可以是任何适用于本方案的有机或无机纤维,例如,第一纤维可以包括碳纤维或碳化硅纤维中的至少一种。

37.然后,将聚合物树脂和第一纤维按照预定比例混合均匀,接着,将混合后的聚合物树脂和第一纤维转移到具有预定形状的模具中,在模具展挤压成具有预定形状的预制体。本实施例中,预制体中第一纤维的体积比含量为10%以上,例如可以为10%、15%、18%、20%等。

38.步骤s120:向预制体中注入第一溶液,第一溶液渗透到预制体中。

39.向预制体中注入第一溶液,包括:向预制体的表面喷淋第一溶液或者将预制体整体进入在第一溶液中,向预制体中注入第一溶液的时间根据生产需求设置为几分钟到几个小时不等,停止向预制体中继续渗入第一溶液。

40.在本实施例中,第一溶液可以为有机溶液,且第一溶液在常温下为液态,第一溶液的沸点温度为第三温度t3,第三温度t3高于第二温度t2。第一溶液可以是满足此条件的任何溶液。例如,第一溶液可以为糠醇溶液、异丙醇溶液或糠醇和异丙醇的混合溶液。

41.步骤s130:加热处理渗入了第一溶液的预制体,形成多孔结构的碳骨架。

42.在本实施例中,形成多孔结构的碳骨架,包括:持续加热渗入了第一溶液的预制体至第一温度t1,并保持在第一温度t1的状态第一预设时长,聚合物树脂碳化形成初始碳骨架,第一溶液气化向初始碳骨架外部逸出,在初始碳骨架中形成多个孔结构,形成多孔结构的碳骨架。

43.其中,第一温度t1高于第一溶液的沸点温度,同时,第一溶液的沸点温度t3高于聚合物树脂的聚合温度t2,也即,t1>t3>t2。

44.因此,持续加热渗入了第一溶液的预制体至第一温度t1的过程包括:渗入了第一溶液的预制体升温至第二温度t2,预制体中的聚合物树脂开始碳化,形成初始碳骨架。渗入了第一溶液的预制体升温至第三温度t3,达到了第一溶液的沸点,部分第一溶液气化成第一气体,第一气体向初始碳骨架外部逸出。持续渗入了第一溶液的预制体至第一温度t1,以使第一气体完全气化成第一气体,部分第一气体逸出至初始碳结构的外部,其逸出路径在初始碳结构中形成孔结构,部分第一气体在在逸出过程中破裂,或在第一预设时长的停止时刻,部分第一气体还未逸出至初始碳结构的外部,其留存在初始碳结构中形成孔结构。

45.从初始碳结构中逸出的第一气体形成的孔结构为纳米级和/或微米级开放孔,如图2所示,开放孔的孔壁上有至少一个气体逸出形成的开口。残留在初始碳结构中未逸出逸出的第一气体形成的孔结构为纳米级和/或微米级封闭孔,多个孔结构将初始碳骨架形成为多孔结构的碳骨架。也即,多孔结构的碳骨架中孔结构既包括开放孔也包括封闭孔,多孔结构的碳骨架为海绵状或者泡沫状的结构。

46.如图2所示,多孔结构的碳骨架的中的孔结构是孔径均匀的圆形孔,孔径的平均直径接近或者小于所使用的第一纤维的直径,孔径的平均直径小于或等于20μm,优选地,孔径的平均直径小于15μm,更优选地,孔径的平均直径小于10μm。

47.如图2所示,本实施例形成的多孔结构的碳骨架中的孔结构为孔壁厚度小于或等于孔径的薄壁孔,以使后续步骤中熔渗材料注入到孔结构中向多孔结构的碳骨架中渗入。

48.在一些实施例中,为了形成的多孔结构的碳骨架具有更多的开放孔,将第一温度设定为900摄氏度;优选地,第一温度为1300摄氏度或1600摄氏度。第一预设时长为24小时以上,例如,可以选择热解72小时,或者168小时,或者240小时等。在实际应用过程中,第一温度可以根据第二温度个第三温度调整,第一预设时长根据生产的预制体的体积调节。

49.步骤s140:向多孔结构的碳骨架中注入熔渗材料,熔渗材料与多孔结构的碳骨架中的碳发生熔渗反应,形成碳化物复合材料,第一纤维分散在碳化物复合材料中。

50.本实施例中,向多孔结构的碳骨架中注入熔渗材料,熔渗材料与多孔结构的碳骨架中的碳发生熔渗反应,包括:多孔结构的碳骨架加热至第二温度,向多孔结构的碳骨架中注入熔融态的熔渗材料,第二温度高于熔渗材料的熔点,以使熔渗材料与多孔结构的碳骨架中的碳发生熔渗反应,进而熔渗材料通过多个孔结构的孔壁进入到向相邻的孔结构中渗透,直到多孔结构的碳骨架中的碳全部与熔渗材料反应形成碳化物复合材料,停止注入熔渗材料。

51.在本实施例中,熔渗材料为能与碳反应生产碳化物的熔融金属和/或熔融非金属,例如,熔渗材料为钛、钨、硅中的一种或以上。优选地,熔渗材料为硅。第二预定温度等于或高于熔渗材料的融化温度以使熔渗材料能够与多孔结构的预制体中的碳发生熔渗反应。

52.参照图3,本实施例形成的碳化物复合材料中均匀分散有第一纤维,第一纤维在碳化物复合材料中各向均匀分布,用于增韧碳化物复合材料。碳化物复合材料中存在少许未完全熔渗的熔渗材料,其余全部为碳化物复合材料,说明多孔结构的碳骨架中的碳与熔渗材料几乎全部反应,碳化物复合材料中无游离碳。

53.相比于通过传统熔渗反应所制备的碳化物复合材料,本发明的生产方法得到的碳化物复合材料基本消除了游离碳的存在,尤其是,在第一纤维之间基本不存在游离碳,保证了碳化物复合材料的性能。第一纤维完整的保留在碳化物复合材料中,纤维在碳化物复合材料中的分布实现了增强复合材料韧性的效果。

54.本发明的生产方法,提供的预制体具有预定结构,形成的碳化物复合材料保留了预制体的结构,通过压制、高压釜、树脂传递模塑等工艺直接生产碳化物复合材料制品,节约生产工序,降低了生产成本。

55.根据一个示例性实施例,本实施例是对上述实施例的步骤s120的说明:向预制体中注入第一溶液,第一溶液的注入量为预制体质量的10%以上。

56.第一溶液的注入量越大,在后续制程中形成得多孔结构的硅骨架的孔隙率越大,第一溶液的注入量为预制体质量的10%,则多孔结构的硅骨架的孔隙率约为10%。

57.多孔结构的硅骨架的孔隙率越大,熔渗材料能够进入多孔结构的硅骨架中与碳反应的越充分,但是第一溶液的注入量过大,第一溶液气化成第一气体的速度快、气泡多,第一气体从初始硅骨架中逸出可能会破坏初始硅骨架的结构。本实施例中,第一溶液的注入量为预制体质量的10%~50%,例如,第一溶液的注入量为预制体质量的10%、20%、30%、40或50%。

58.本实施例中,以第一溶液的注入量作为停止向预制体中继续渗入第一溶液判断标准,具体的,通过称量向预制体注入第一溶液前的初始质量,在第一溶液注入过程中再次称量预制体的质量,根据预制体质量的增量作为第一溶液的注入量。

59.作为一种优选示例,在本实施例中,可以在第一溶液中可以添加少量发泡剂,以使形成的多孔结构的硅骨架的孔隙率更大、孔结构分布的更均匀。

60.下面列出本发明的碳化物复合材料的生产方法的具体实施例:

61.实施例1

62.a)用糖醇渗透由碳纤维和酚醛树脂组成的预制体,糖醇渗入到预制体中的质量达到预制体质量的10%。

63.b)在无氧氛围中,将渗透了糖醇的预制体加热到约900℃温度条件下热解,热解24小时,预制体的酚醛树脂开始碳化形成初始碳骨架,然后预制体内渗入的糖醇气化从初始碳骨架向外逸出在初始碳骨架中形成均匀分布的开放孔和/或封闭孔,形成多孔结构的碳骨架,碳纤维均匀分布在多孔结构的碳骨架中。

64.c)向多孔结构的碳骨架中注入熔融硅,加热多孔结构的预制体至1500摄氏度,使熔渗材料与多孔结构的碳骨架充分接触,以使熔融硅与多孔结构的碳骨架中的碳发生熔渗反应,得到碳/碳化硅复合材料(c/sic),碳纤维均匀分布在碳/碳化硅复合材料中增韧碳/碳化硅复合材料。

65.实施例2

66.a)用异丙醇渗透由碳纤维和酚醛树脂组成的预制体,异丙醇渗入到预制体中的质

量达到预制体质量的30%。

67.b)在低氧或无氧氛围中,将渗透了异丙醇的预制体加热到约950℃温度条件下热解,热解72小时,预制体的酚醛树脂开始碳化形成初始碳骨架,然后预制体内的异丙醇气化从初始碳骨架向外逸出在初始碳骨架上形成均匀分布的开放孔和/或封闭孔,形成多孔结构的碳骨架,碳纤维均匀分布在多孔结构的碳骨架中。

68.c)向多孔结构的碳骨架内注入熔融金属钛,加热多孔结构的碳骨架至1700摄氏度,使熔融金属钛与多孔结构的碳骨架充分接触,以使熔融金属钛与多孔结构的碳骨架中的碳发生熔渗反应,得到碳碳化钛复合材料(c/tic),碳纤维均匀分布在碳碳化钛复合材料中增韧碳碳化钛复合材料。

69.实施例3

70.a)用异丙醇和糖醇按1:1比例混合的混合溶液渗透由碳化硅纤维和酚醛树脂组成的预制体,使得混合溶液渗入到预制体中的质量达到预制体质量的30%,其中混合溶液中添加有起泡剂,起泡剂的添加量为酚醛树脂的1%。

71.b)在低氧或无氧氛围中,将渗透了混合溶液的预制体加热到约980℃温度条件下热解,热解36小时,预制体的酚醛树脂开始碳化形成初始碳骨架,然后预制体内的混合溶液气化从初始碳骨架内逸出在初始碳骨架上形成均匀分布的开放孔和/或封闭孔,形成多孔结构的预制体碳骨架,碳纤维均匀分布在多孔结构的碳骨架中。

72.c)向多孔结构的碳骨架内注入熔融金属钨,加热多孔结构的碳骨架至3500摄氏度,使熔融金属钨与多孔结构的碳骨架接触,以使熔融金属钨与多孔结构的碳骨架中的碳发生熔渗反应,得到碳碳化钨复合材料(sic/wc),碳纤维均匀分布在碳碳化钨复合材料中增韧碳碳化钨复合材料。

73.本发明的生产方法生产的碳化物复合材料不限于以上实施例,还可以通过调整熔渗材料生产碳化铬(cr4c3)、碳化钽(tac)、碳化钒(vc)、碳化锆(zrc)、碳化硼(b4c)等。

74.本实施例的生产方法,生产得到的碳化物复合材料的结构包括碳化物基体、分散于碳化物基体中的第一纤维;第一纤维为碳纤维和/或碳化硅纤维,第一纤维的存在增强了碳化物复合材料的韧性。

75.本实施例生产得到的碳化物复合材料具有更好的高温抗氧化性和/或较好的耐磨性,并且,经过测试,本实施例生产得到的碳化物复合材料具有140mpa以上的弯曲强度,同时在弯曲试验中,具有0.15%~0.20%以上的断裂延伸率。

76.此测试结果表明,本发明的生产得到的碳化物复合材料适用于更广泛的应用领域,可应用于制作制动盘;也可以作为隔热材料应用于航天领域,例如作为隔热罩,用于返回式航天飞机;也可以应用于航空技术中,例如作为航空发动机的材料;也可以应用于新能源技术领域,例如反应器、太阳能储热、不同应用环境下的滑动轴承、燃烧室和焚化炉等。

77.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的物品或者设备中还存在另外的相同要素。

78.以上实施例仅用以说明本发明的技术方案而非限制,仅仅参照较佳实施例对本发

明进行了详细说明。本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1